Mantenimiento Centrado en la Confiabilidad: Ejemplo de Aplicación

Anuncio

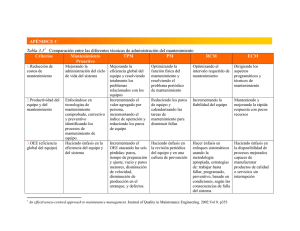

Mantenimiento Centrado en la Confiabilidad: Ejemplo de Aplicación en una Industria Farmacéutica Gangi, Sergio1 sergiogangi@hotmail.com - Ingaramo, Ricardo1 ringaramo@efn.uncor.edu Sastre, Javier1 javiersastrebolatti@yahoo.com.ar - Pontelli, Daniel1 dpontelli@gmail.com : Laboratorio de Ingeniería y Mantenimiento Industrial – Facultad de Ciencias Exactas, Físicas y Naturales – Universidad Nacional de Córdoba 1 Resumen La industria farmacéutica se caracteriza por las elevadas exigencias de calidad y confiabilidad de sus productos. El adecuado mantenimiento del equipamiento de producción es uno de los pilares para garantizar la calidad del producto y la continuidad de la producción. En este artículo se muestra la aplicación del Mantenimiento Centrado en la Confiabilidad (RCM: Reliability Centered Maintenance) en una máquina crítica de una fábrica de medicamentos, identificada a través del empleo de herramientas de decisión multicriterio implementada con la participación de personal de diferentes áreas de la empresa. Esta máquina se tomó como prototipo para realizar una experiencia piloto que luego será extendida a todo el equipamiento más relevante de la planta. El RCM es una metodología que permite determinar el tipo de mantenimiento más adecuado para que un equipo cumpla con las funciones de diseño, considerando su contexto operacional actual. Se caracteriza por ser una herramienta estructurada, que usa procedimientos estandarizados bajos normas técnicas. Uno de los objetivos del RCM es reducir la actividad y el costo de mantenimiento al valor justo y necesario, procurando hacer foco en las funciones principales de un equipo y en los riesgos más importantes, evitando acciones de mantenimiento superfluas o que no sean estrictamente necesarias. Como resultado del empleo de la metodología se definió la planificación de las actividades de mantenimiento para las principales componentes de la máquina seleccionada para esta aplicación. Palabras Clave: Metodologías estandarizadas - RCM (Reliability Centered Maintenance) Industria Farmacéutica 1. Introducción La industria farmacéutica constituye un área de manufactura muy especial, que se caracteriza por presentar fuertes requisitos de calidad de sus productos y de seguridad en sus procedimientos, por estar en juego la salud pública. En este contexto, la confiabilidad de sus equipos es fundamental para poder atender los estándares de calidad y los requerimientos de cantidad de la producción. El proceso productivo en este tipo de industrias es bastante particular, ya que se debe trabajar bajo condiciones de asepsia total, por lo que las intervenciones de mantenimiento deben ser cuidadosamente planificadas y ejecutadas bajo estrictos controles, similares a los empleados en seguridad hospitalaria. Por lo tanto resulta imprescindible determinar las políticas de mantenimiento más adecuadas, por un lado para minimizar las paradas, que en este ámbito de la industria provocan numerosos trastornos que van más allá de la caída de la producción. Por otro lado, es necesario procurar intervenciones planificadas, en lo posible fuera del horario de producción, ya que el personal de mantenimiento debe cumplir con las normas de higiene y seguridad que rigen para los operadores de producción, 1 para garantizar las condiciones de asepsia del proceso, lo cual perturba de algún modo la labor de manutención y dilata los tiempos para su ejecución. Por estos motivos, en el marco de un Convenio de colaboración entre el LIMI y la fábrica en cuestión, se propuso implementar el RCM como herramienta idónea para determinar el tipo de mantenimiento más apropiado para cada equipo y componente en particular, en función de la experiencia realizada por el Laboratorio en aplicaciones muy diversas donde se pudo comprobar la efectividad de esta herramienta para diseñar las políticas de mantenimiento óptimas. En este trabajo se muestra la aplicación de la metodología en una máquina envasadora de frascos de medicamentos, que fue identificada como un equipo crítico mediante el empleo de herramientas de toma de decisión en grupos, implementada con personal de diferentes áreas de la empresa: producción, calidad y por supuesto mantenimiento. Como resultado de la aplicación se obtuvo el plan de mantenimiento más apropiado para cada una de las principales componentes de la máquina, expresado en un formato fácil de gestionar. La experiencia se desarrolló en la ciudad de Córdoba entre fines de 2011 y principios de 2012, y en la actualidad la fábrica está extendiendo la aplicación del RCM a todos los equipos críticos de su planta de producción. 2. Objetivos El objetivo del trabajo es mostrar el empleo del RCM en una máquina envasadora de medicamentos en una industria farmacéutica, para determinar el tipo de mantenimiento más adecuado para cada una de las principales componentes del equipo. 3. Materiales y Métodos El RCM (Reliability Centered Maintenance) se puede definir como un “método sistemático y estructurado para determinar el mantenimiento más adecuado a aplicar a una instalación para que ésta siga cumpliendo con las funciones para las que fue concebida y en su contexto operacional actual” (Moubray, 1997). El RCM es una metodología que permite el diseño y optimización de los planes de mantenimiento mediante el análisis de cada sistema, determinando cómo puede fallar funcionalmente y qué consecuencias pueden derivarse de esas fallas. Los efectos de cada modo de falla se evalúan de acuerdo al impacto sobre la seguridad, el medio ambiente, la operación y el costo. Uno de los objetivos principales del RCM es promover un uso racional de los recursos, al reducir la actividad y el costo de mantenimiento al valor justo y necesario, procurando hacer foco en las funciones principales y en los riesgos más importantes de los sistemas, evitando acciones de mantenimiento superfluas o que no sean estrictamente necesarias (Pontelli et al., 2001). Por lo tanto el empleo del RCM implica no solo un uso más adecuado de los recursos sino también una mejora en la forma de trabajo de la organización. 2 La metodología propuesta por el RCM se encuentra completamente estandarizada, y cada una de sus etapas se registra en documentos especialmente elaborados para facilitar su implementación. Para poner en práctica cualquier herramienta de gestión de mantenimiento es necesario determinar previamente cuáles son los equipos críticos o prioritarios en los cuales conviene aplicarlo. Por este motivo es aconsejable construir mapas de criticidades, que deben surgir de valoraciones acordadas por los integrantes de los equipos de trabajo. Para alcanzar esos acuerdos es conveniente aplicar métodos que orienten las decisiones grupales. Con esa finalidad, se utilizaron herramientas de la Decisión Multicriterio Discreta y de la Estadística (Saaty, 1996) (Zanazzi & Gomes, 2009), para facilitar la toma de decisiones en grupos de trabajo. En el proceso de decisión participó personal de las áreas de producción, calidad y mantenimiento. Como resultado de la aplicación de la metodología propuesta, se estableció un ranking de equipos críticos, entre los cuales figuraba la máquina envasadora en los primeros puestos, que fue tomada como prototipo para realizar esta aplicación. 3.1 Descripción de la máquina para envasado aséptico de frascos Se trata de una máquina llenadora-tapadora para laboratorio, construida íntegramente en acero inoxidable en todas las partes en contacto con el producto y gabinete revestido, preparada para trabajar con envases de diferente capacidad. Es un equipo de avanzada tecnología, que incluye numerosas componentes complejas y con diferentes exigencias de mantenimiento. En la Figura 1 se muestra un plano general de la máquina (visto en planta) y una foto del equipo. Figura 1. Máquina envasadora de medicamentos Se tomó la entrada a la máquina de envasado como primer subconjunto a analizar, ya que es el que produce mayor cantidad de rotura de frascos de todo el proceso de llenado. En esta etapa del proceso de envasado, los frascos ingresan a la bandeja de entrada de la máquina y son empujados por una regleta para abastecer al disco de alimentación que llevará los envases a posicionarse en la boca de entrada de la estrella. A continuación se describen las principales funciones y elementos (subconjuntos) que forman parte del proceso de envasado los frascos (Figura 2): 3 Bandeja con disco de alimentación (A): Su función es alimentar a la máquina de envases manteniendo un caudal constante de los mismos en la cinta transportadora de entrada para su correcto funcionamiento. Sensor de Acumulación en Bandeja de Entrada (B): Detecta la presencia de una cantidad mínima de envases en la Bandeja de Entrada de la máquina. Sin esta condición el equipo se detiene a la espera de envases. Sensor de Presencia de Envase en la Entrada (C): Antes de mover la estrella y ejecutar un avance de una estación a otra, el equipo verifica que exista un envase en la boca de entrada (Estación 0). Si no ha ingresado un frasco, la misma se marca como vacía y no se realizan el llenado ni la colocación del inserto/tapa en esa posición. Si no ingresan un total de 3 envases a la estrella en forma consecutiva, el equipo se detiene en forma automática. Figura 2. Entrada de la máquina envasadora de frascos Cabe aclarar que mientras la máquina funciona a plena marcha, el PLC de control realiza una serie de comprobaciones para garantizar la correcta ejecución de las operaciones (apoyado por sensores de diferentes tecnologías citados anteriormente), que son las siguientes: - Existencia de Acumulación en Bandeja de Entrada. Un sensor inductivo detecta si la regleta empujadora de la Bandeja no ha llegado al tope (lo que indicaría la terminación de los envases de la misma). - Presencia de Envase en la Entrada. Antes de mover la estrella y ejecutar un avance de una estación a otra, el equipo verifica que exista un envase en la boca de entrada (Estación 0). Si no ha ingresado un frasco, la misma se marca como vacía y no se realizan el llenado ni la colocación del inserto en esa posición. Si no ingresa un total de 3 envases a la estrella en forma consecutiva, el equipo se detiene en forma automática. 4 3.2 Implementación del RCM La metodología propuesta por el RCM parte de un análisis tipo FMEA (Failure Modes and Effects Analysis), desarrollado en un formato denominado “Hoja de Información RCM”, donde se describe para cada equipo la siguiente información: Función. Fallo Función. Modo de falla. Efecto de la falla. A partir de la Hoja de Información y utilizando el “Diagrama de Decisión RCM” (Figura 3), a través de una secuencia lógica de análisis se obtiene el listado de las tareas de mantenimiento a desarrollar. Para cada Fallo de Función establecido en la Hoja de Información, se recorre el Diagrama de Decisión desde la parte superior izquierda hacia la parte derecha y hacia abajo respondiendo a las preguntas planteadas en dicho diagrama (Moubray, 1997). CONSECUENCIAS DEL FALLO OCULTO CONSECUENCIAS PARA SEGURIDAD Y MEDIO AMBIENTE CONSECUENCIAS OPERACIONALES H ¿Sera evidente a los operadores la perdida de S ¿Produce este modo de E ¿Produce este modo de función causada por este modo de falla actuando falla una perdida de falla una perdida de S N función que pueda violar por si mismo en circunstancias normales? función que pueda lesionar o matar alguien? una ley medioambiental? N S S S H ¿Es técnicamente factible y vale la pena realizar ¿Es técnicamente factible y vale la S una tarea a condición? pena realizar una tarea a condición? 1 1 ¿Hay alguna clara condición de fallo potencial? S Cual es el intervalo P-F, es suficientemente largo para ser de utilidad, es consistente, es posible hacer la tarea a intervalos menores a P-F. N ¿Consigue esta tarea la disponibilidad requerida Tarea a para reducir a un nivel tolerable el riesgo de fallo condición múltiple? CONSECUENCIAS NO OPERACIONALES O ¿El modo de fallo afecta la capacidad N operacional (producción, calidad, servicio, costos de operación y reparación? N S O ¿Es técnicamente factible y vale la S 1 pena realizar una tarea a condición? N S ¿Es técnicamente factible y vale la N pena realizar una tarea a condición? 1 N Tarea a condición N H ¿Es técnicamente factible y vale la pena realizar una tarea de reacondicionamiento cíclica? 2 ¿Hay alguna edad en la que aumenta la probabilidad condicional de fallo, cual es, ocurren la mayoría de los fallos después de esta edad, Restituirá la tarea la resistencia original al fallo? ¿Consigue esta tarea la disponibilidad requerida para reducir a un nivel tolerable el riesgo de fallo múltiple? N H ¿Es técnicamente factible y vale la pena realizar una tarea de sustitución cíclica? 3 ¿Hay alguna edad en la que aumenta la probabilidad condicional de fallo, cual es, ocurren la mayoría de los fallos después de esta edad, Restituirá la tarea la resistencia original al fallo? ¿Consigue esta tarea la disponibilidad requerida para reducir a un nivel tolerable el riesgo de fallo múltiple? S ¿Es técnicamente factible y vale la pena realizar una tarea de reacondicionamiento cíclica? S 2 O ¿Es técnicamente factible y vale la pena realizar una tarea de 2 S S reacondicionamiento cíclica? ¿Es técnicamente factible y vale la pena realizar una tarea de reacondicionamiento cíclica? N 2 S Tarea de Reacondicionamiento cíclico N N ¿Es técnicamente factible y vale la S pena realizar una tarea de sustitución 3 cíclica? S S Tarea de Sustitución cíclico Tarea de Reacondicionamiento cíclico O ¿Es técnicamente factible y vale la S 3 pena realizar una tarea de sustitución S cíclica? N N Tarea de Sustitución cíclico N ¿Es técnicamente factible y vale la N pena realizar una tarea de sustitución 3 cíclica? N N H ¿Es técnicamente factible y vale la pena realizar una tarea de búsqueda de fallas? 4 ¿Es posible comprobar si el elemento ha fallado, es practico realizar la tarea a intervalos precisos? ¿Consigue esta tarea la disponibilidad requerida para reducir a un nivel tolerable el riesgo de fallo múltiple? N H ¿Podría el fallo múltiple afectar a la seguridad o al medio ambiente? 5 S Tarea de Búsqueda de fallos S ¿Es técnicamente factible y vale la 4 pena realizar una combinación de S tareas? N Ningún mantenimiento programado El rediseño debe justificarse Ningún mantenimiento programado El rediseño debe justificarse Hacer la combinación de tareas S El rediseño es obligatorio DIAGRAMA DE DECISION R.C.M. Reliability Centered Maintenance N Ningún mantenimiento programado El rediseño debe justificarse Figura 3. Diagrama de Decisión RCM Las actividades o tareas de mantenimiento según RCM pueden ser: Tareas Proactivas (preventivas), que corresponden a una estrategia de prevención de fallas: - Sustitución y Reacondicionamiento Cíclico (Time Based Maintenance). 5 - Condicionales o Predictivas (Conditional Based Maintenance). Acciones a falta de una tarea proactiva efectiva, que corresponden a una estrategia de acción contra la falla: - Búsqueda de fallas ocultas. - Rediseño. - Mantenimiento a rotura o avería. Como resultado de este análisis se elabora la “Hoja de Decisión”, en la cual para cada modo de falla se define la actividad de mantenimiento correspondiente. Finalmente se establece el “Plan de Mantenimiento” resultante de la aplicación del método, en un formato lo más simple posible, donde se especifica el listado de tareas de mantenimiento, su frecuencia de implementación y la fecha estimada de ejecución. Todos los documentos mencionados precedentemente fueron implementados en formato Excel para facilitar su gestión. 4. Resultados A continuación se muestran los documentos elaborados para la componente tomada como ejemplo en esta aplicación: entrada de la máquina envasadora de frascos. En la Figura 4 se ve la Hoja de Información RCM correspondiente a la componente mencionada. MANTENIMIENTO INDUSTRIAL - UNC HOJA DE INFORMACION RCM ELEMENTO: Instalación de envasado aséptico de frascos COMPONENTE: Entrada de Máquina Envasadora de Frascos FUNCION FALLO FUNCION 1) Entrada de frascos desde A) No ingresan frascos a la una bandeja a una velocidad maquina de 3800 frascos/ hora de 50 ml Fecha Realización: 2011 Realizado por: LIMI - Fábrica Fecha Revisión: 2012 Revisado por: LIMI MODO DE FALLO (Causa) EFECTO DE LOS FALLOS (Qué sucede cuando falla) 1) No funciona el disco organizador de ingreso por: falla motorreductor eléctrico Paro del proceso. Al tercer frasco sin llenar la máquina se para y suena la alarma. La producción se continúa en forma manual. Mantenimiento desarma, manda a bobinar y reconecta en 72hs. 2) No funciona el disco organizador de ingreso por: falla variador de velocidad motor. 3)No funciona el disco organizador de ingreso por: falla automatismo Paro del proceso. Al tercer frasco sin llenar la máquina se para y suena la alarma. La producción se continúa en forma manual. Mantenimiento desarma, cambia variador, parametriza y reconecta en 72hs. 4) No funciona el disco organizador de ingreso por: falla sensor inductivo fin de carrera 5) Sensor fotoeléctrico de entrada no funciona (cuenta la entrada de frascos) Paro del proceso. Al tercer frasco la máquina se para y suena la alarma. La producción se continúa en forma manual. Mantenimiento alinea y/o cambia el sensor y reconecta en 24 hs.. Paro del proceso. Servicio tercerizado diagnostica si es problema de software o hardware, repara y reconecta en 2 semanas. Paro del proceso. Al tercer frasco la máquina se para y suena la alarma. La producción se continúa en forma manual. Mantenimiento alinea y/o cambia el sensor y reconecta en 24 hs.. B) Ingresan inadecuadamente 1) No funciona organizador de Atascamiento y posible rotura de los frascos. La estrella gira antes de los frascos ingreso que llegue el frasco y se para por sobretorque. El operador resetea la máquina, ordena y reinicia el ciclo Figura 4. Hoja de Información para la Entrada a la Envasadora 6 La Figura 5 muestra la Hoja de Decisión, obtenida a partir del empleo del Diagrama de Decisión, que define la actividad de mantenimiento para cada modo de falla. MANTENIMIENTO INDUSTRIAL - UNC HOJA DE DECISION RCM II ELEMENTO: Instalación de envasado Realizado por: LIMI - Fábrica aséptico de frascos COMPONENTE: Entrada de Máquina Revisado por: LIMI - Fábrica Envasadora de FRrascos Referencia Evaluació n de Info rmacio n. co nsecuencias F FF MF H S E O H1 H2 S1 S2 01 02 N1 N2 H3 S3 03 N3 Tareas "a falta de" Fecha Realización: 2011 TAREAS PROPUESTAS FRECUENCIA INICIAL REALIZA LA TAREA H4 H5 S4 1 A 1 S N N S S Detección de ruidos, vibraciones, sobretemperatura y pérdidas de aceite. Estado de cables y conexones. Semanal Operador del equipo Detección de vibraciones a traves de un instrumento tipo datalogger. Medición Anual de temperatura con termómetro infrarrojo. Operador especializado 1 A 2 S N N S N N N Ningún mantenimiento programado. 1 A 3 S N N S N N N Ningún mantenimiento programado. 1 A 4 S N N N S Controlar alineación y limpieza de sensor. Semanal Operador del equipo 1 A 5 S N N N S Controlar alineación y limpieza de sensor. Semanal Operador del equipo 1 B 1 S N N S N N N Ningún mantenimiento programado. Figura 5. Hoja de Decisión En la Figura 6 se desarrolla el Plan de Mantenimiento elaborado para la componente usada en esta aplicación. PLAN DE MANTENIMIENTO MP N°: 0001 Fecha Realizacion: 2011 ELEMENTO: Instalación de envasado aséptico de frascos Realizó: LIMI - Fábrica 1 TAREAS A REALIZAR Detección de vibraciones a traves de un instrumento tipo datalogger. Medición de temperatura con termómetro infrarrojo. Controlar alineacion y limpieza de sensor inductivo acumulación 2 de envases. Controlar alineacion y limpieza de sensor fotoeléctrico de 3 presencia de envase. FREC ITEM COMPONENTE: Entrada de Máquina envasadora de frascos MES ENE FEB MAR ABR MAY JUN JUL AGO SEP A Operador especializado S Operador del equipo ο ο S Operador del equipo ο ο OCT NOV DIC ο 4 NOVEDADES ENCONTRADAS: ESTADO TAREA PROGRAMADO CUMPLIDO FRECUENCIA TAREA ο D: DIARIA S: SEMANAL M: MENSUAL T: TRIMESTRAL C: SEMESTRAL A: ANUAL Figura 6. Plan de mantenimiento para la entrada a la envasadora Como se puede apreciar, a partir de este documento el personal de mantenimiento dispone de toda la información necesaria para desplegar su tarea, desde el tipo de intervención planificado hasta las fechas en que deben ser ejecutadas las tareas previstas, facilitando la gestión del área. 7 El personal que realiza estas tareas debe registrar toda la información relacionada con la ejecución de las mismas, así como cualquier novedad detectada durante el desarrollo de sus actividades, para retroalimentar el sistema y generar los indicadores de interés para el seguimiento del área. La información relacionada con el cumplimiento de las tareas programadas así como las novedades detectadas en cada inspección se pueden volcar en un sistema informático de gestión de mantenimiento o utilizar esta misma hoja para registrar su cumplimiento. 5. Conclusiones En este artículo se desarrolla la implementación de un modelo estructurado para elaborar una planificación objetiva del mantenimiento de las componentes de una máquina envasadora de frascos en una industria farmacéutica, en un sector industrial muy particular en cuando a las condiciones de calidad y seguridad bajo las cuales se debe desarrollar la producción. El grupo de trabajo ha experimentado el uso del RCM en aplicaciones muy diversas, y en este caso ha podido comprobar una vez más las ventajas comparativas del RCM como herramienta para la gestión del mantenimiento (Gangi et al., 2011). Esto se debe al hecho de que el RCM es una metodología estructurada, estandarizada bajo normas específicas, que facilita la toma de decisiones basadas en criterios objetivos. Además, como se trata de una herramienta centrada en la función para la cual han sido concebidos cada uno de los componentes analizados y en las consecuencias de sus fallas, permite focalizar mejor la labor de mantenimiento. Por otra parte, tal como se ha mostrado en este trabajo, la aplicación del RCM tiene un carácter participativo, en la cual es conveniente estimular la intervención de personal de distintas áreas de la organización, resultando una experiencia enriquecedora para todos los involucrados en su aplicación y con un valor agregado muy especial para el sector de mantenimiento. El RCM fue desarrollado inicialmente dentro de la industria aeronáutica, caracterizada por sus estrictos requisitos de confiabilidad, y posteriormente se expandió en la industria manufacturera en general. Esta aplicación se realizó en un ámbito industrial que también presenta fuertes exigencias de calidad y seguridad por estar vinculado con la industria farmacéutica, donde se justifica el uso de procedimientos avanzados de gestión, en este caso para garantizar las mejores políticas de mantenimiento de su equipamiento. Este trabajo tiene un impacto que va más allá de lo estrictamente técnico, ya que colabora con la creación de mejores condiciones de trabajo en un ámbito tan sensible desde el punto de vista social como es el de la salud pública. 6. Documentos consultados como referencia SAE JA1011: Evaluation Criteria for Reliability Centred Maintenance (RCM) Processes. Issue 1998 -08 SAE JA1012: A guide to Reliability Centred Maintenance (RCM) Standard. Issue 2002-01 8 7. Bibliografía GANGI, S., INGARAMO, R., PONTELLI, D. (2011) Una aplicación del RCM (Reliability Centered Maintenance) para la Gestión del Mantenimiento en los Servicios Públicos. XXXIV Jornadas Iram-Universidades y XXI Foro Unilab. MOUBRAY, J. (1997) Reliability Centered Maintenance (RCM). Ed. Butterworth-Heinemann. PONTELLI, D., GALLARÁ, I., GANGI, S. (2009) Mantenimiento Industrial. Editorial Universitas, Córdoba. SAATY T. (1996) Decision making for leaders: the analytic hierarchy process in a complex world. 3d. Ed. RWS Publications, Pittburg. USA. ZANAZZI J., GOMES L. (2009): “La búsqueda de acuerdos en equipos de trabajo: el método Decisión con Reducción de la Variabilidad (DRV)”. Pesquisa Operacional, 29, 1, pp. 195, 221. 9