Guia de diseño, proyecto y cálculo de estampas de corte

Anuncio

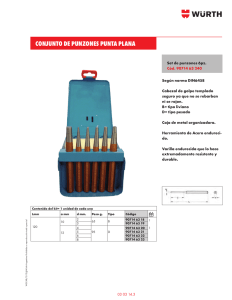

TECNOLOGÍA MECÁNICA II PROYECTO Y CÁLCULO DE UNA ESTAMPA DE CORTE La práctica consiste en proyectar una estampa de corte para la producción seriada de un determinado número de piezas idénticas representadas en el plano que se adjuntará. Las piezas serán ejecutadas en el material indicado y la herramienta deberá asegurar la precisión requerida y la cantidad total durante la vida útil de la estampa. GUÍA DEL TRABAJO PRÁCTICO 1. Elección del tipo de estampa, de acuerdo a la precisión o tolerancia requerida para la pieza. 2. Estudio del aprovechamiento del material: – Cálculo del porcentaje útil del material y porcentaje de desperdicio. – Cantidad total de material a utilizar. 3. Determinación de la ubicación del baricentro de las fuerzas de corte, para posicionar el perno de amarre. 4. Dimensionado del cabezal porta punzones, placa soporte, sufridera y placa porta punzones. 5. Dimensionado de la caja de corte, placa guía de punzones, separadores, polaca de corte y porta matriz. 6. Verificación del espesor de la polaca de corte. 7. Dimensionado de los punzones. 8. Verificación de las dimensiones de los punzones, tanto sea a la compresión como al pandeo. 9. Diseño del resorte o resortes del extractor. 10. Diseño y dimensionado del perno de amarre. 11. Determinación del juego entre punzón y matriz en función del tipo de material y espesor del mismo. 12. Cálculo del tiempo de fabricación de una pieza. 13. Plano de la estampa, con indicación de materiales a usar, tratamientos térmicos y características principales de construcción. DESARROLLO DEL TRABAJO 1. Elección del tipo de estampa de acuerdo a la precisión requerida para la pieza. Como guía de orientación utilizamos (de la página 33 del libro Estampado Práctico de Kaczmarek): a. Estampa de corte simple. Precisión de las piezas ± 0,2 b. Estampa de corte guiada, con espina de enganche, o tope a gancho, con o sin pre agujereadores, con corte en dos etapas, es decir con pre agujereado. Precisión de las piezas: ± 0,08 c. Estampa de corte progresivo con punzones laterales, con pre agujereadores, de dos o más etapas. Precisión desde ± 0,08 hasta ± 0,15 dependiendo del número de etapas. d. Estampa de corte correctivo, con filo rectificado, para piezas gruesas. Precisión de las piezas: ± 0,05 e. Estampa de corte completo o Compound. Precisión ± 0,025 1 2. Estudio del aprovechamiento del material. Destinándose el procedimiento de matrizado a la fabricación de grandes cantidades de piezas, la economía de material y como consecuencia la reducción de desperdicios, representa un punto muy importante que debe ser tenido en cuenta por parte del proyectista. Los factores determinantes de las dimensiones de la matriz, troquel o estampa vienen definidos por la posición relativa de la ventana de la figura matriz, y esta es consecuencia del tamaño y de la forma de la pieza que se deba obtener. Frecuentemente las piezas tienen una forma irregular, de manera que pueden encontrarse situadas a lo largo de la tira como a lo ancho o en forma oblicua. Estas posiciones dependen de la necesidad de obtener el máximo rendimiento por unidad de superficie de material empleado. En estos casos es necesario estudiar detenidamente la disposición de la figura a cortar, de manera que la posición relativa en la sucesión de cortes permita un aprovechamiento máximo reduciendo a un mínimo la pérdida por merma. Los valores mínimos entre dos cortes sucesivos y entre el borde de la tira y el perímetro de la pieza cortada, se recomienda sean del orden del espesor del material a cortar. En la tabla I se indican los valores de orientación. 3. Ubicación del baricentro de las fuerzas de corte. La ubicación de la resultante de las fuerzas de corte, determinan la posición del perno de amarre. Con ello se consigue eliminar los momentos que tienden a flexionar los punzones. Hay dos métodos para la determinación: a. Gráfico, mediante el polígono funicular. b. Analítico, aplicando el principio del estado de equilibrio de un sistema de fuerzas. 2 MÉTODO GRÁFICO MÉTODO ANALÍTICO Si las coordenadas de baricentro son Sx y Sy: Sx L1 A1 L2 A2 L3 A3 L4 A4 L1 L2 L3 L4 L1 A1' L2 A2' L3 A3' L4 A4' Sy L1 L2 L3 L4 El método analítico es mucho más exacto. El método gráfico requiere mucho más cuidado en el trazado a escala de las piezas, y en la construcción del polígono funicular. Las piezas con dos ejes de simetría no requieren cálculo. Para el caso de un eje de simetría se calcula una sola cota del baricentro. 4. Dimensionado del cabezal del Punzón. Se encierra en un rectángulo toda el área mínima ocupada por los punzones. Luego con los valores del largo f y el ancho e del rectángulo circunscrito, entramos en la tabla II donde según la norma DIN 9828 obtenemos las dimensiones para el cabezal. Supongamos un ejemplo: esa e = 53,2 mm y f = 125,6 mm, consultando la tabla, tenemos que el valor mayor más próximo es e = 73 mm y f = 136 mm. Para dichos valores se obtiene que a = 160 mm, b = 100 mm y h = 30 mm. Solamente en algunos casos especiales que se indican en la norma, los tornillos se colocarán en el medio de los lados a y b. 3 En la tabla III se encuentra la norma para el caso de cabezales en los que se deba usar placa sufridera. 5. Dimensionado de la caja de corte. De la norma se eligen valores de a y b algo mayores que los obtenidos para el cabezal (lo más próximo). El espesor z de las guías del material se determina en función del espesor del mismo, un 50 % mayor que éste. De la norma también se obtiene la posición, la cantidad de tornillos de fijación y los pernos o espinas de posicionamiento. El espesor s de la placa de corte debe ser verificado. 6. Verificación del espesor de la placa de corte. La pauta para la determinación del espesor de la placa matriz la da la forma de fijación de la herramienta de corte. 4 Normalmente la herramienta se apoya sobre dos barras paralelas y está fijada por dos mordazas ubicadas en diagonal. Si en cambio se usan cuatro mordazas, la viga actúa como empotrada. Estado de carga: a. Herramienta fijada por cuatro mordazas. b. Herramienta fijada por dos mordazas en diagonal. c. Herramienta en voladizo. a. Carga centrada entre empotramientos Pl 8 admW donde l: luz entre apoyos y W módulo resistente Pl Pl Por lo tanto: adm y 0,75 2 8W bh h 0,75PL b adm Teniendo en cuenta la flexión de la placa, podemos verificar la flecha: 12 pl 3 Pl 3 bh 3 pero como J ; remplazando: h 3 192 EJ 192 Efb 12 El h calculado en la (1) debe ser mayor que el (2). En el caso que no lo fuese, adoptamos el calculado por (2). En caso de dudas se adopta como apoyo una placa completa, eliminando las dos barras. f b. La fuerza de corte P ataca a 0,5 l. 3Pl 16W adm pero W bh 2 6 3Pl Pl 1,125 2 2 bh bh 16 6 1,125Pl h b adm adm y La flecha en este caso se calcula por: f 7 Pl 3 768EJ y h3 0,10937 Pl 3 7 Eb 5 Pl W adm 2 c. Carga centrada en voladizo adm Pl 2W 3Pl Pl 3Pl 2 y h 2 b adm bh bh 2 6 la flecha vale: 5Pl 3 5Pl 3 5Pl 3 f 12 EJ bh 3 Ebh 3 12 12 5Pl 3 h Ebf 3 Al valor de h habrá que adicionarle el sobre espesor de reafilado. 7. Dimensionado de los punzones. Se deberán dimensionar teniendo en cuenta el sobre espesor para reafilar, la carrera de la prensa en su recorrido de trabajo y la distancia mínima entre la placa guía de punzones y la placa porta punzones para seguridad del operador. 8. Verificación de las dimensiones del punzón. La verificación a la compresión c d corte para punzón circular donde comp adm d 2 4 La verificación al pandeo se efectúa según el tipo de construcción de la estampa. a. Punzones sin guía n 2 EJ Pcrit donde n 1 l2 J 0.05d 4 para punzón circular, y bh 3 para punzón rectangular, J 12 Pcorte Pcrit Pcrit d c y Pc l 2 E 0.05d 4 para punzones circulares l2 2 E 0.05d 4 Pcorte pero 0.05 2 Ed 4 0.05Ed 3 una vez calculado el valor, d c c 4 hacemos l1 0.75l b. Punzones con guía 6 n 2 EJ donde n 2 l2 Luego el razonamiento sigue igual que para el caso anterior. Pcrit En caso de no verificarse que P < Pcrit se debe ensanchar el punzón, ya sea aumentando el diámetro o sus dimensiones en caso de ser de forma. Si hay varios punzones, se verifica el más desfavorable solamente, ya que si ese verifica, lógicamente también lo harán los otros. La longitud total del punzón se calcula: L = espesor de la placa guía + espesor de reafilado + distancia de seguridad + espesor de la placa porta punzones (0,25 L) + carrera de trabajo. 9. Diseño de los resortes del extractor. El esfuerzo del extractor vale Ps = 0,015 Pcorte para materiales no metálicos Ps = 0,050 Pcorte para materiales metálicos. 1. Resortes de alambre de sección circular. La tensión de trabajo es: t 8KPs D d 3 Donde: t esfuerzo de torsión debido a Ps Ps carga axial del resorte D = diámetro medio del resorte d diámetro del alambre del resorte K factor de tensiones o factor de WAHL 8KPs D d 3 t para resortes standard t varía entre 40 y 90 Kg/mm2. 4C 1 0. 615 K vale: K siendo C = D/d, remplazando: 4C 4 C 4 D 1 0.615 d industrialmente C vale entre 8 y 10. K D D 4 4 d d La flecha del resorte para la carga Ps 8Ps C 3 n f donde n = número de espiras Gd activas. G = módulo de elasticidad transversal: 8 x 105 Kg/cm2. 2. Resorte de sección cuadrada. 7 t KPs D 0.416b 3 b 3 KPs D 0.416 t y Ps D 3 n Gb 4 3. Resorte de sección rectangular. KP D3b 1.8t t s 2b 2 t 2 Esta fórmula está limitada para valores de b/t = 1.0 a 1.25 y C > 3 y siempre que b sea paralelo al eje del resorte. Cuando b es paralelo al eje del resorte la fórmula da valores 20 % mayores para valores de C pequeños y bastante aproximado a valores de C mayores. Aquí C = D/t P D3n f 2.45 2 s Gt b 0.56t f 5.575 Los resortes de sección cuadrada o rectangular son muy empleados porque tienen la ventaja con respecto a los de sección circular que para igual espacio permiten generar mayores esfuerzos. 4. Muelles de goma. Ps A GC Ps 0.7854 D 2 d 2 GC Para un GC 0.04 Kg 2 cm 2 2 Ps 0.03114 D d y f 0.17nh , donde A = área transversal del muelle. GC tensión admisible a la compresión para la goma. Esquema de cálculo de un resorte. 1. Se calcula el esfuerzo de corte P. 2. Se determina la fuerza de extracción Ps. 3. Se calcula el diámetro del alambre d 8KDPs t Se remplaza D = C x d donde se elige C y de esta forma sale 4C 1 0.615 K 4C 4 C Elegimos el material del resorte de modo que t se conoce, luego sabiendo los valores de C, K y t obtenemos d. 4. Con el d calculado se adopta uno normalizado y se verifica t admisible NOTA: t admisible se toma como 70 % t Si por ello debe variar d también lo hará D; se debe verificar que el nuevo D entre en el alojamiento. 5. Se elige los extremos del resorte y de allí sacamos: n = número de espiras activas. Rs = longitud sólida. Ll = longitud libre del resorte. 8 Ahora p = paso del resorte y p = S + d donde S = distancia entre dos espiras consecutivas. Normalmente se toma 3 a 4 d igual a S. 6. Al resorte se le da un pretensado, para que cuando llegue el punzón a nivel del extractor, el valor del esfuerzo sea algo mayor que el Ps calculado. Se toma un valor de pretensado 1,8 a 0,9 de f. Por lo tanto la longitud del alojamiento será igual a L1 menos la longitud pretensada. También debemos verificar no llegar a la longitud sólida del resorte. L1 - Longitud pretensada - >Ls 10. Dimensionado del perno de amarre. Consultando la norma DIN 9826, tabla II, se puede obtener las dimensiones normalizadas para los diferentes tipos. También, en función del tonelaje de la máquina, el fabricante informa las dimensiones de dicho perno. 11. Juego entre punzón y matriz. Además de tener en cuenta el espesor del material para determinar la luz entre punzón y matriz, se ha de tener en cuenta la recuperación del material después del corte. Mayoramiento del punzón: Cuando el perfil cortado que interesa es un agujero, el material al recuperarse disminuye su diámetro. Por lo tanto, habrá que tener en cuenta dicha recuperación para hacer el punzón de mayor diámetro. Øpunzón = Ø nominal + mayoramiento Ømatriz = Øpunzón + juego Minoramiento de la matriz: Cuando interesa el disco, por las mismas razones, la matriz debe tener una medida inferior. Ømatriz = Ønominal – minoramiento Øpunzón = Ømatriz – juego Algunos valores vienen dados por la tabla V. El juego entre punzón y matriz puede calcularse tomando en consideración la resistencia al cizallamiento en Kg/mm2 (tabla VI) y el espesor de la chapa S en mm de acuerdo con las siguientes fórmulas. CS b para chapas delgadas S 3mm , y 1.5CS 0.015 b para chapas medias y gruesas S 3mm Donde: : Huelgo entre punzón y matriz C: factor que depende del tipo de corte; para corte limpio C = 0,005 y para cortes con trabajo y fuerza mínima C = 0,035. Pueden elegirse también valores intermedios, en la práctica se suele tomar valores que corresponden aproximadamente a C = 0,01, pero para herramientas equipadas con metal duro debería elegirse C = 0,015 a 0,018. 9 Las fórmulas anteriores son empíricas, y se obtuvieron a partir de ensayos y experiencia. TABLA I 10 TABLA II 11 TABLA III 12 TABLA IV 13 TABLA V 14 TABLA VI 15