Leccion9.PLASTICOS.PreparacionMateriasPrimas

Anuncio

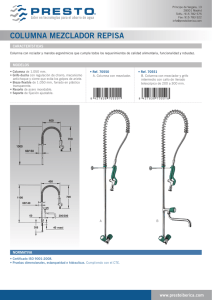

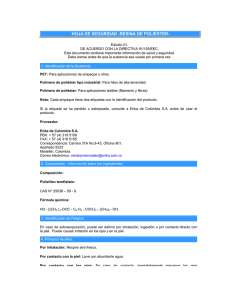

LECCION 9.- PLASTICOS / PREPARACION DE LAS MATERIAS PRIMAS. 1.- Introducción. Las cantidades de aditivos incorporados al polímero para conseguir la formulación adecuada al uso y propiedades definidas, deben administrarse siguiendo una dosificación correcta. Ésta se realiza de manera automatizada pesando los componentes. Seguidamente debe procederse a realizar un mezclado homogéneo de todos los integrantes de la formulación. Existen dos procedimientos para tal fin: el mezclado en frío y el mezclado en caliente. El mezclado en frío se realiza introduciendo los componentes en unos tambores que giran sobre un único eje a baja velocidad para conseguir un buen mezclado, ya que si la velocidad de giro fuera alta se separarían los componentes de la mezcla por tamaños por acción de la fuerza centrífuga. El mezclado en caliente se hace utilizando unos rodillos calentados que giran en sentido opuesto entre sí, consiguiendo mantener el polímero en un estado gomoso capaz de asimilar los diferentes aditivos que se van incorporando por difusión. La masa polimérica ya confeccionada está dispuesta a ser transformada en granza para una correcta utilización posterior. Se corta primeramente en trocitos irregulares por acción de una trituradora. En esta forma ya podría utilizarse para ser transformada, pero dada la irregularidad que presentan los trocitos de la mezcla, habría dificultades en el deslizamiento de unos sobre otros, dificultando por esta causa el proceso de transformación. La operación más correcta consiste en granular el material en caliente mediante una extrusora, a través de la cual sale la formulación en forma de hilos que son cortados por una cuchilla, presentando una gran uniformidad los trocitos de material y además carecen de rebabas. 2.- Forma física de las mezclas de polímeros. El tipo de instalación que se requiere para la producción de mezclas de polímeros y sus aditivos depende de sus formas físicas. Los polímeros básicos se suministran en una variedad de formas que incluyen pacas grandes (25 kg) de caucho sólido, gránulos, polvos de varios tamaños de partícula característicos, resinas líquidas de peso molecular medio que se extienden o forman enlaces cruzados durante el proceso de transformación posterior, el látex, que es una dispersión coloidal en agua de un polímero sólido de alto peso molecular. El látex de caucho natural, obtenido del árbol Hevea brasiliensis, es un ejemplo que se da en la Naturaleza y se encuentra comúnmente en forma concentrada como adhesivo, por ejemplo, el Copydex o el Revertex. Evidentemente, la maquinaria que se requiere para romper las tenaces pacas de caucho y luego mezclarlo con ingredientes de vulcanización, productos químicos de refuerzo, aceites para el proceso, diversos antioxidantes y estabilizadores sin que ocurra sobrecalentamiento, es distinta a la que se usa para añadir a un látex base agua, pigmentos espesadores, absorbedores de luz ultravioleta, etc. con el fin de elaborar una simple pintura de látex. En algunos casos, la naturaleza física de la mezcla depende más del aditivo que del polímero. Un ejemplo es la mezcla de cloruro de polivinilo (PVC) pulverizado con plastificante líquido, denominada plastisol, que tiene las propiedades del plastificante y una consistencia similar a la de la pintura. 3.- Tipos de mezclas . Antes de estudiar cada mezcla, se debe determinar qué se pretende lograr con ellas. Hay dos funciones básicas para mezclar y los procedimientos individuales ideados para llevar a cabo una u otra de éstas, considerando materiales y condiciones. Cada una de las dos funciones lleva diversos nombres: - Mezcla extensiva - Mezcla intensiva. - Mezcla de homogeneización - Formación de compuestos - Mezcla - Dispersión - Mezcla distributiva - Mezcla dispersiva 3.1.- Mezcla extensiva, distributiva y homogeneización. La mezcla distributiva, conocida también por los otros nombres que se listan, consiste básicamente en revolver todos los ingredientes. Con frecuencia, esto significa combinar una cantidad de sólidos, por ejemplo, polvo de polipropileno, pigmento, antioxidante. El resultado es una mezcla de polvos. Los polvos originales permanecen sin cambio y, en teoría, pueden separarse, aunque en la práctica esto podría ser difícil. Al inspeccionar con una lupa, es posible observar las partículas individuales de polvo. Es necesaria una muestra grande, en términos del numero de partículas, para obtener una composición estadísticamente representativa de la mezcla. Pueden agregarse pequeñas proporciones de líquidos, que suelen ser adsorbidos por los ingredientes sólidos. 3.2.- Mezcla intensiva, dispersiva o formación de compuestos . Con la mezcla dispersiva se logra la mejor dispersión de los aditivos en el seno del polímero. Por lo común, se requiere: • un cambio físico en los componentes. • altas fuerzas cortantes para provocar el cambio. • que el polímero esté en el estado fundido o en estado gomoso para mezclarlo. Imagínese que el “compuesto” resultante se granula posteriormente, entonces cada gránulo tiene ahora la misma composición, suponiendo que la mezcla se haya efectuado correctamente. En la práctica, esto es algo difícil, la condición puede ser mezclar a proporciones de 1 a 1000. No obstante, éste es el objetivo, y cuando se usan también los aditivos, es importante efectuar una dispersión y una distribución casi perfectas. En la figura 3.2.1 se muestra un diagrama que explica la diferencia entre distribución y dispersión. Figura 3.2.1.- Representación esquemática de las mezclas distributivas y dispersas. 3.3.-¿ Cuándo se usan las “mezclas de homogeneización” y cuándo la “formación de compuestos”? . En la mayoría de los casos, es necesario lograr distribución y dispersión aceptables para obtener un producto satisfactorio. Se usa la mezcla de homogeneización o distributiva: • Cuando el proceso de fabricación tiene alguna etapa de formación de compuestos. Por ejemplo, pueden revolverse pigmentos con los gránulos o el polvo de polímero antes del moldeo por inyección o la extrusión para dar algún color al producto. • En el caso de polvos de materiales termoestables, los cuales son a menudo mezclas homogéneas de resinas pulverizadas y cargas que se dispersan al fundirse la resma durante el moldeo. • Como una etapa preliminar de un proceso en que se forman de compuestos separados. La formación de compuestos o mezcla dispersiva es necesaria como un proceso individual: • Cuando se requiere distribución precisa y dispersión de los ingredientes interactivos. Un ejemplo es la formación de compuestos de caucho donde cuatro o cinco aditivos tienen que actuar juntos para facilitar una operación y que sea eficaz la reticulación de cadenas del caucho. Deben estar uniformemente distribuidos y finamente dispersos en el seno del polímero para lograr este objetivo. • Cuando se usan grandes cantidades de ingredientes modificadores, por ejemplo, carga, plastificantes, otros polírneros, etc. • Cuando el proceso de fabricación tiene una función de formación de compuestos insuficiente o escasa. 4.- Algunos procedimientos y máquinas. En las secciones anteriores se clasificaron los objetivos de las mezclas y algunas de sus variaciones básicas. Ahora es posible ver algunas de las diversas formas para lograr los objetivos. 4.1.- Mezcla de homogeneización. Los procedimientos para elaborar mezclas de homogeneización varían desde el más simple hasta aquél en el cual se usan máquinas complejas de alta velocidad. El más simple es revolver todos los ingredientes secos, por ejemplo, en un tambor colocado sobre un par de rodillos. Este es un procedimiento bastante lento, pero puede ser efectivo si no es necesaria una producción alta y si las demandas no son decisivas. Puede mejorarse con el uso de un volteador de tambor doble (figura 4.1.1). En el homogeneizador de cintas se lleva a cabo una acción similar. Sin embargo, la cámara es estacionaria y las cintas giran constantemente el material desde las orillas hacia el centro (figura 4.1.2). Estos homogeneizadores pueden encamisarse para equiparlos con calentamiento por vapor o eléctrico, cuando se usan para producir “mezclas secas” de cloruro de polivinilo. Estas contienen polímero cloruro de polivinilo pulverizado, plastificante y otros ingredientes como estabilizadores en proporciones menores. El cloruro de polivinilo debe ser de la clase correcta (polimerizado en suspensión, de una clase de fácil preparación). Cuando se mezclan estos ingredientes a unos 100 ºC, el polímero adsorbe al plastificante y se obtiene un polvo que fluye libremente y que es ideal para la alimentación de máquinas de moldeo por extrusión, mezcladores internos para formar compuestos o máquinas de recubrimiento con material fundido. En estas máquinas las cintas se mueven en forma más lenta, por ejemplo, 100 rpm. Son baratas, simples y de fácil manejo. Figura 4.1.1.- Volteador de tambor doble. Figura 4.1.2.- Mezclador de cinta. Una máquina de homogeneización más compleja y más rápida, y que se usa en especial para mezclar polvos de cloruro de polivinilo es el mezclador de alta velocidad, creado por Henschel y conocido generalmente como un mezclador Henschel, aunque también lo construyen otros fabricantes como Fielder and Papenmeier. En la figura 4.1.3 se muestra un diseño común. Estas máquinas operan a varios miles de rpm y forman un remolino de polvos que se calientan por fricción, muchas veces hasta entre 150 y 200 0C. Esto los hace útiles especialmente para la elaboración de mezclas secas de cloruro de polivinilo, ya que es innecesario el calentamiento externo. Pueden adaptarse camisas de agua para funcionar en frío cuando se mezclan polímeros sensibles al calor. Los mezcladores de alta velocidad se usan mucho para las mezclas secas de cloruro de polivinilo, en las que se seca y se incorporan pigmentos, antioxidantes, etc. a los polvos premezclados. Con frecuencia se usan previamente a los formadores de compuestos, que se describirán enseguida. Figura 4.1.3.- Mezclador de alta velocidad. Las mezclas pastosas, por ejemplo, los compuestos para moldeo en pasta, se elaboran con frecuencia en mezcladores de paleta en Z (figura 4.1.4). El compuesto para moldeo en pasta es una mezcla con consistencia de jarabe de una resma de poliéster insaturado y cargas, especialmente fibra de vidrio corta. Una mezcla como ésta no puede realizarse óptimamente en un mezclador de cintas o en uno tipo Henschel, debido a su consistencia pastosa. Figura 4.1.4.- Mezclador de paletas en Z En el mezclador de paletas en Z, las dos paletas en forma de Z giran en sentido contrario una respecto a la otra para distribuir los rellenos sólidos en la base líquida. Estos mezcladores se idearon originalmente para usarse en la industria alimentaria y son útiles particularmente en la elaboración de mezclas de consistencia pastosa. Nótese que éstas también son mezclas homogéneas. No hay ningún cambio físico en el medio en que ocurre la dispersión polimérica ni en los aditivos. Las pinturas y los plastisoles tipo pintura se preparan en mezcladores de paleta, los cuales son como mezcladores de alimentos domésticos a una escala mayor, muchas veces se usan mezcladores de alimentos para mezclar en laboratorio. La viscosidad de esas sustancias es muy baja, de modo que son útiles estas máquinas de baja potencia. Cuando los ingredientes sólidos de tal pintura requieren una molienda posterior , se puede usar un molino de bolas. Este dispositivo consta de un recipiente cilíndrico que contiene un gran número de bolas de acero o de material de cerámica en una variedad de tamaños (figura 4.1.5). Conforme gira respecto a su eje, las bolas se echan en el interior, junto con la pintura o el polvo. La acción de molienda de las bolas destruye los aglomerados de polvo. La pintura refinada resultante es muy suave, aunque la transformación es lenta, pues son necesarias por lo común varias horas de molienda. La molienda con bolas puede considerarse como un proceso de formación de compuestos simples, ya que se modifica la naturaleza física de los sólidos agregados. Figura 4.1.5.- Molinos de bolas. Las mezclas líquidas de baja viscosidad se elaboran con un mezclador de inmersión. Uno típico es el solubilizador de Cowles (figura 4.1.6). Se sumerge el agitador en un recipiente que contiene la mezcla. El recipiente puede ser cualquiera, ya que el mezclador es un simple agitador de inmersión. La característica de un mezclador de inmersión es que es un dispositivo de bajo esfuerzo de corte. Esto lo hace conveniente principalmente para mezclas látex o emulsionadas, las cuales se usan a menudo para recubrir superficies. Estas dispersiones coloidales se coagulan fácilmente cuando se mezclan con un dispositivo de altos esfuerzos cortantes. Figura 4.1.6.- Solubilizador de Cowles. Las máquinas que se describieron anteriormente ilustran las clases principales de procedimientos para hacer mezclas distributivas o extensivas. Existen muchas variantes detalladas de muchos proveedores, diseñadas a menudo para resolver problemas especiales, por ejemplo, condiciones difíciles de viscosidad o de sensibilidad a la temperatura 4.2.- Formación de compuestos de caucho. Por otro lado, en la mezcla intensiva o para formar compuestos se necesita alto esfuerzo de corte y maquinaria mucho más reforzada. Muchas veces se requiere calor para obtener un polímero fundido, aunque no siempre es así, como se puede ver en el caso de formación de compuestos de caucho. La máquina más simple y básica para la mezcla intensiva es el molino de dos rodillos (figura 4.2.1). Dicho molino está formado por un par de rodillos con ejes dispuestos horizontalmente uno junto a otro, formando una “separación” vertical entre ellos. El molde de polímero y los aditivos se someten a esfuerzos altos de corte en dicho lugar al girar los rodillos en direcciones opuestas. Los rodillos pueden girar a la misma rapidez o, algunas veces, con razón de rapideces entre ellos que pueden variar entre 1 /1.1 y 1/1.4. Se obtiene una mezcla homogénea por debajo del poder de resolución del ojo. Figura 4.2.1.- Molino de dos rodillos. Los molinos de dos rodillos realizan convenientemente esta operación en la dirección de la máquina pero no así en la dirección transversal (es decir, a lo largo de rodillos). Así, se dice que esta máquina es buena para hacer mezclas intensivas o dispersivas, pero mala para hacer mezclas extensivas o distributivas. Produce una mezcla bien dispersa pero mal distribuida, a menos que el técnico que vigila el proceso tome medidas correctivas. La manera de tomar estas precauciones quedará clara al explicar el uso de un molino de dos rodillos para mezclar. Cuando se usa un molino de dos rodillos para mezclar, la técnica consiste en hacer pasar la carga apropiada del material al que se quiera añadir los aditivos, por lo común, un polímero crudo, por la línea de contacto que hay entre rodillos varias veces hasta que se caliente, se reblandezca y forme una banda suave alrededor de uno de los rodillos. A menudo se calientan previamente los rodillos mediante vapor o con aceite calentado por electricidad. La temperatura que se requiere depende de las propiedades individuales del polímero. Dependerá del polímero y de las condiciones que se forme la banda sobre un rodillo. Por lo general, será sobre el rodillo más caliente y rápido. Los cojinetes de los rodillos se mantienen sobre bujes movibles que pueden utilizarse para ajustar la línea de contacto entre los rodillos. Se ajusta dicha línea una vez que se ha formado la banda alrededor del rodillo para disponer de un pequeño “banco” de polímero situado en la parte alta de la línea de contacto. Tan pronto como se logra esta condición, puede añadirse los aditivos. Esto se hace distribuyéndolos manualmente a lo largo de la línea de contacto. El molino empieza de inmediato a incorporarlos en el material que se halla sobre los rodillos, a medida que el material que está sobre el rodillo y el del “banco” de la línea de contacto se entremezclan. Se ayuda al proceso cortando manualmente la banda con una cuchilla desde una orilla hasta las dos terceras o tres cuartas partes de su anchura, de modo que se obtiene un faldón que se puede doblar hacia el otro lado. Esto permite un rápido intercambio del material del banco y de la banda y mejora también la distribución lateral del lote. Si se dobla y corta muchas veces, desde ambos lados, se logra buena distribución y buena dispersión. Puede retirarse el lote completo del molino cortando a todo lo ancho y sacando el lote en forma de una hoja continua; si el tamaño del lote es demasiado grande para esto, se cortan varias hojas de tamaño adecuado hasta que se descarga todo el lote. La mezcla en molino de dos rodillos se inició con el tratamiento del caucho. Existen molinos de muchos tamaños diferentes para cumplir diversas funciones. Las mayores máquinas de producción tienen rodillos de 84 pulgadas (213 cm) , otros tamaños son 60, 48 y 36 pulgadas ( 152 cm, 122 cm y 91 cm). Como podría esperarse de la descripción del procedimiento, mezclar en el molino de dos rodillos es laborioso y tardado, 2 h para una mezcla de 200 kg en un molino de 84 pulgadas de ancho y los resultados dependen de la habilidad que tenga el operador. Ya no se usa como un procedimiento de producción primario, aunque aún se utiliza ampliamente para trabajes a nivel de laboratorio y, algunas veces, para producir lotes de prueba. El molino se usa mucho todavía como el lugar en que se recibe el material mezclado dentro de los mezcladores internos. En este papel es importante: • Corno refinador de la mezcla. • Como enfriador, el mezclador interno produce grandes masas de mezcla caliente que a menudo requieren enfriamiento, especialmente los compuestos de caucho. • Como una forma conveniente para convertir los pedazos grandes en hojas de fácil manipulación. • Para la adición de ingredientes delicados; por ejemplo, a menudo se agregan aditivos de vulcanización a los cauchos en el molino con el fin de evitar una reacción prematura (“chamuscado”). La invención del mezclador interno trajo muchos cambios. El tipo original, el mezclador Banbury, todavía se usa bastante. En resumen, el mezclador Banbury (Figuras 4.2.2 y 4.2.3). tiene las siguientes características: • Hay dos rotores que giran en sentido contrario uno de otro dentro de una cámara. • Cada uno tiene dos o cuatro “aspas” que mezclan al untar el material en las paredes de la cámara. • Un empujador mecánico mantiene en su lugar a la mezcla, dentro de la cámara. • La uniformidad de la mezcla se logra por una acción de remolino que se debe a la diferencia de rapidez de los rotores. • Hay un patrón de flujo complejo dentro del mezclador, con flujo elongacional conforme el material entra al espacio que hay entre los rotores y flujo cortante a medida que sale. • Los rotores y las paredes de la cámara tienen una chaqueta en que circula vapor de agua o agua para calentar o enfriar. Figura 4.2.2.- Esquema del mezclador Banbury Figura 4.2.3.- Mezcladores Banbury Los mezcladores de Banbury son de construcción muy sólida debido a que se generan grandes fuerzas al mezclar. En la tabla 4.2.1 se muestran las capacidades aproximadas de las plantas comunes que mezclan caucho básico con alto contenido de material de relleno. Tabla 4.2.1.- Capacidades aproximadas de plantas que elaboran mezclas. Más recientemente, Francis Shaw Ltd. ha creado especialmente otro diseño para mezclador interno, cuyo modelo se conoce como el Intermix. Tiene una apariencia muy similar a la del Banbury, pero con las siguientes diferencias: • Rotores masivos con aletas planas superiores que forman una malta; • La mezcla entre los rotores es similar a la de un molino; • Igual que en el Banbury, un empujador mecánico mantiene el material entre los rotores; • Las delgadas capas resultantes se prestan a un mejor enfriamiento (importante para los cauchos) ya que tienen mayor superficie de enfriamiento. • Permite mayor entrada de energía antes de que se alcance una temperatura crítica. ¿Qué ofrecen estos mezcladores internos a la industria de formación de compuestos en comparación con un molino simple de dos rodillos? Primero y lo más importante, es que incrementan la producción y, manejados adecuadamente, la uniformidad del producto. Se comento que un lote de 200 kg de un compuesto de caucho con alto contenido de relleno requeriría 2 h de mezcla en un molino abierto de dos rodillos. Un mezclador Banbury del número 11 produce 350 kg en 15 minutos o menos. Desde luego, se requiere la misma cantidad de energía para mezclar un lote dado, y los mezcladores internos son, como consecuencia, ya se ha visto, de construcción muy sólida y requieren altas entradas de energía; un Banbury del número 11 necesita un motor de 500 ó 1 000 Hp, dependiendo de la tenacidad de la mezcla que se produce. Como sería de esperar, una característica de las mezclas hechas bajo condiciones de alto esfuerzo cortante es el calentamiento por disipación viscosa de la energía. Este calor es útil en el reblandecimiento del polímero antes de la introducción de materiales de relleno y otros aditivos. De hecho, para algunos polímeros, por ejemplo, el PVC, la temperatura se incrementa calentando con vapor la cámara de mezcla y los rotores para lograr las condiciones correctas de mezcla. Por lo común, es necesario para los cauchos limitar la elevación de temperatura resultante del calentamiento por disipación viscosa: • Para evitar la formación prematura de enlaces transversales, la pesadilla del técnico que trabaja con caucho, conocido como “chamuscado”. • Para mantener una buena mezcla de alto esfuerzo; si el caucho se vuelve demasiado blando, el esfuerzo cortante baja y se reduce la acción de mezcla dispersiva. Por estas razones los mezcladores de caucho normalmente trabajan con enfriamiento por agua y no con calentamiento. Las técnicas consideradas hasta ahora se utilizan principalmente para polímeros gomosos. Estos incluyen los cauchos naturales y sintéticos y también los compuestos de cloruro de polivinilo para obtener láminas por calandrado y perfiles alargados por extrusión, por ejemplo, marcos de ventana, accesorios para bajantes de agua en edificios, mangueras, tubería, aislamiento para cable, cubiertas para uso industrial y de vestimenta. La mayoría de estos compuestos de caucho y de cloruro de polivinilo contienen aditivos modificadores importantes: • El sistema de vulcanización para el caucho. • Plastificantes en el cloruro de polivinilo. • Cargas, de refuerzo y de no refuerzo. • Otros polímeros. y muchos más. Los compuestos requieren de control constante y cambio detallado. Una característica propia del diseño del producto en estos casos es la creación de compuestos que deben cumplir una especificación del producto. Por tanto, estos procedimientos se hacen “en casa” y los departamentos de mezcla y de formación de compuestos, a menudo, conocidos como “procedimiento primario”, son muy importantes en tales industrias. A continuación se describe una mezcla típica, utilizando un mezclador interno. • Primero se añade el polímero al mezclador vacío, para calentarlo o para romper el “nervio” de un polímero gomoso. • Si se usan varios polímeros, se mezclan en esta etapa hasta lograr una mezcla homogénea. • Los aditivos se agregan gradualmente para mantener la coherencia del polímero. Así, los aditivos que se usan en pequeñas proporciones se agregarían primeramente para asegurar una buena distribución y una buena dispersión en todo el seno del polímero. Luego se añaden los materiales voluminosos de relleno en dos etapas. Esto es para asegurar que se sigue la fase continua del polímero. Una vez que se pierde la coherencia de la fase polimérica. por lo común, es imposible recuperarla. El resultado es una mezcla “desmenuzada” que se desecha normalmente. • Se emplean diversos medios para determinar el punto final de una mezcla. En algunos casos es posible simplemente regularizar las adiciones a través del tiempo y la duración total para mezclar. Otras técnicas son la de observar la corriente utilizada por el motor, la cual sube y cae conforme se hace la mezcla, o la de observar la temperatura misma de la mezcla y “descargar” la mezcla en un momento apropiado. En la figura 4.2.4 se ilustran algunos patrones típicos. Figura 4.2.4.- Posibles puntos finales en el mezclado Banbury: (a).- utilizando consumo de corriente (b).- utilizando la temperatura de la mezcla. 4.3.- Formación de compuestos termoplásticos. Para los grados típicos de moldeo y extrusión de polímeros termoplásticos se tiene una situaciónbastante diferente. Aquí se incluyen, por ejemplo, polietileno, polipropileno, poliestireno, policarbonato, nylon, acetal, acrílicos y muchos otros. En estos casos, el técnico que supervisa la etapa final en que se elaboran, por ejemplo, perfiles obtenidos por extrusión, piezas moldeadas por inyección, botellas moldeadas por soplado, tintas termo-formadas para baño, no está del todo enterado de la forma en que se prepara el polímero para su tratamiento final y producto. Por lo común no hay ingredientes modificadores importantes. Ahora, desde luego, el polímero necesita aditivos protectores, como antioxidantes, estabilizadores a la luz ultravioleta, colorantes, lubricantes, pero se requiere que éstos estén en proporciones mucho más pequeñas y determinadas en comparación con la situación de los cauchos. Incluso en la reciente aparición de varias clases de plásticos rellenos con vidrio, talco y otros, sólo se muestran proporciones determinadas y el técnico de la etapa final no mezcla estos aditivos él mismo. En general, en fábricas comunes de moldeo por inyección, extrusión o moldeo por soplado no se tienen instalaciones importantes de formación de compuestos y no hay expertos en esta área. La responsabilidad de producir y proveer polímeros que contengan los aditivos apropiados corresponde usualmente al fabricante de polímeros. También hay algunas compañías especializadas en formación de compuestos. El usuario requiere normalmente que su material seleccionado se le suministre en gránulos fácilmente utilizables, que sean adecuados para alimentar las tolvas de las prensas de extrusión o extrusores y de las máquinas de moldeo por inyección. La manera más fácil de lograr esto es utilizar una prensa de extrusión como mezclador. Con frecuencia, la prensa se alimenta con una mezcla producida por un mezclador de alta velocidad del tipo Henschel. 5.- Resumen sobre mezclas. En la figura 5.1 se muestra un resumen de las diversas formas de mezclar y de formar compuestos que se discutieron antes con más detalle. Figura 5.1.- Esquemas de mezclado para diferentes clases de material. 6.- Algunas relaciones en la mezcla . Antes de dejar el tema, es de interés explorar las relaciones cuantitativas que explican el comportamiento de estos materiales durante los procedimientos de elaboración de mezclas. 6.1.- Fuerzas en las mezclas. La primera pregunta es ¿cómo se transmite la fuerza para romper los aglomerados de partículas de aditivo? La respuesta es “por esfuerzos de mecánica de fluidos en el mezclador”. Imaginemos dos partículas esféricas de aditivo, de radios r1 y r2: Esfuerzo = τ = A (para las dos partículas de aglomerado) = 3π(r1 r2), y así : Fuerza F = Area A F = 3πτ ( r1r2 ) y como : • • τ =ηγ se tiene: F = 3πη γ ( r1r2 ) • La energía disipada por unidad de volumen, P = η γ y así : P= 2 F2 9π 2 r12 r22η El término para la viscosidad η está en el denominador, en consecuencia, se requiere menor energía bajo condiciones de alta viscosidad para lograr una buena dispersión. Esta es otra razón para mantener frías las mezclas de caucho, además de la necesidad de evitar el chamuscado; la mayor viscosidad que existe bajo condiciones de baja temperatura permite mezclar en forma más eficiente. 6.2.-Procedimientos de elaboración de mezclas. Si se observa la representación gráfica de las mezclas de la figura 3.2.1 y se amplía un poco el concepto, se puede pensar en dos caminos distintos. El que sea apropiada en una situación determinada depende del comportamiento de la viscosidad del sistema. Esto se muestra en la figura 6.2.1, la cual deriva de la figura 3.2.1. En el procedimiento 1, con un aditivo bien distribuido pero mal disperso, hay una viscosidad menor que por el procedimiento 2. La ecuación A sugiere que el método 1 requiere más energía que el 2. Cuando la etapa dispersiva ofrece una viscosidad comparativamente baja, por ejemplo, un polímero fundido en una prensa de extrusión, la fase distributiva para romper los aglomerados es deficiente y es necesaria una etapa de premezclado. En este contexto, una alta viscosidad es la de un caucho y sirve el procedimiento 2 de una etapa. Un ejemplo cotidiano se encuentra en la panadería, en donde el panadero prefiere amasar una pasta espesa que batir una diluida para destruir los aglomerados de harina. Pero, se podría preguntar, ¿por qué la mezcla distributiva es tan difícil de lograr en los polímeros fundidos? Aquí surge una jerarquía triple de condiciones de viscosidad. Los sistemas de baja viscosidad, por ejemplo, los látex, los polímeros de peso molecular bajo, los plastisoles, las pinturas, etc., permiten mezclar con flujo turbulento. El límite entre el flujo laminar y el flujo turbulento se representa mediante la ecuación de Reynolds ρ DV Re = η en donde V es la velocidad del fluido de densidad ρ y viscosidad η que desciende por un canal circular de diámetro D. Re, el número de Reynolds, el cual es adimensional, debe exceder un valor de alrededor de 2000 para lograr turbulencia. Esto se obtiene fácilmente en sistemas de baja viscosidad con velocidades normales de agitación. Sin embargo, considérese el ejemplo de un canal en donde: D = 0.5 cm = 0.005 m, η = 150 Pas, ρ = 1000 kg m-3, Q = 250 cm3/s (Q es el gasto volumétrico) Figura 6.2.1.- Procedimientos de elaboración de mezclas. Primero se tiene que derivar la velocidad sobre el gasto volumétrico. Ya que D = 0.5 cm, A, el área de la sección transversal del canal, A = πr2 = 1.96x10-5 m2 Luego: V= Q = 2.5x10-4 /1.96x10-5 =12.7 m/s A Con lo que: Re = 0.005x12.7x1000/150 = 0.42 Ahora, el mezclador interno no es un simple canal. No obstante, de este valor bajo de número de Reynolds queda claro que no puede haber flujo turbulento a las cantidades de flujo que se puedan generar en los polímeros fundidos. Entonces, la distribución mediante turbulencia no puede ser una característica de la mezcla en estos sistemas. Como ya se ha visto (ecuación A), a viscosidades aún mayores, la entrada de energía se usa eficientemente para conseguir tanto distribución como dispersión en un procedimiento simple. Se ve entonces que las tres condiciones de viscosidad son: • A viscosidad muy baja, la turbulencia produce una distribución eficiente. • A viscosidad alta, como la que se encuentra en los polímeros fundidos, no puede producirse turbulencia y la distribución es deficiente, aunque la dispersión es bastante buena. • A viscosidad muy alta, como en los cauchos, hay un esfuerzo cortante suficiente para desmenuzar los aglomerados: pueden producirse una distribución y una dispersión eficientes en un procedimiento simple. Aún así, según se vio en la descripción del mezclador de dos rodillos, tales procedimientos no dan siempre una buena distribución, y los requerimientos de distribución y de dispersión se hallan hasta cierto punto, en conflicto.