Los hornos reverberos ingleses

Anuncio

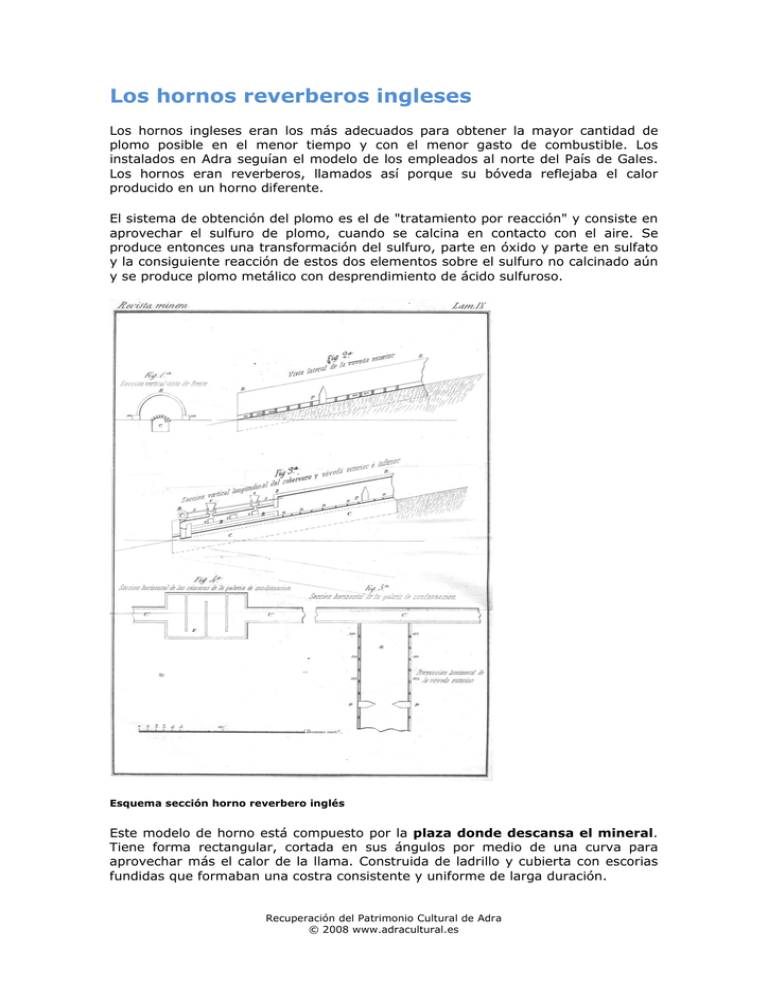

Los hornos reverberos ingleses Los hornos ingleses eran los más adecuados para obtener la mayor cantidad de plomo posible en el menor tiempo y con el menor gasto de combustible. Los instalados en Adra seguían el modelo de los empleados al norte del País de Gales. Los hornos eran reverberos, llamados así porque su bóveda reflejaba el calor producido en un horno diferente. El sistema de obtención del plomo es el de "tratamiento por reacción" y consiste en aprovechar el sulfuro de plomo, cuando se calcina en contacto con el aire. Se produce entonces una transformación del sulfuro, parte en óxido y parte en sulfato y la consiguiente reacción de estos dos elementos sobre el sulfuro no calcinado aún y se produce plomo metálico con desprendimiento de ácido sulfuroso. Esquema sección horno reverbero inglés Este modelo de horno está compuesto por la plaza donde descansa el mineral. Tiene forma rectangular, cortada en sus ángulos por medio de una curva para aprovechar más el calor de la llama. Construida de ladrillo y cubierta con escorias fundidas que formaban una costra consistente y uniforme de larga duración. Recuperación del Patrimonio Cultural de Adra © 2008 www.adracultural.es La bóveda que rodea la plaza es de forma elíptica, construida con ladrillos ingleses de diferentes tamaños y forrada con grandes placas de hierro. El mineral utilizado en la fundición era el denominado "recio y menudo a garbillo" que se distinguía del alcohol de hoja o galena laminar ( la más apreciada para la obtención de plomo), cuyo uso se destinaba para la alfarería. Sin apenas preparación, sólo se separaba del mineral la roca que tenía adherida y se criba el menudo para separar la tierra en que con frecuencia viene envuelto, se inicia el proceso de carga en el horno. Cuatro hombres que invierten en esta operación unos 10 minutos. Realizada esta tarea el mineral se extendía para que presentara una superficie igual en la canalización. La fundición que se realizaba en 24 horas se dividía en cuatro partes o quintales denominados de "seis horas". El horno se cargaba con 25 quintales de alcohol en cada tanda. Cada día se consumían unos 100 quintales, que equivalen a 4.601 Kg. Edificio de la fundición de San Andrés, según dibujo de José Luis Ruz Márquez La fundición En cada una de las partes de la fundición se realizaban dos trabajos: el de calcinación "cocer el metal" y el segundo "para apurar". En la calcinación se mantiene el horno a baja y a regular temperatura durante unas dos horas. Los maestros deben remover frecuentemente el mineral para que haga mejor reacción el sulfato sobre el sulfuro y el óxido. Recuperación del Patrimonio Cultural de Adra © 2008 www.adracultural.es Una vez realizada esta operación se limpia el hogar por medio de una varilla de hierro de todos los carbones menudos y de aquellos trozos impuros que no arden con facilidad, removiendo la carga por entre los hierros de la reglilla. De aquí las impurezas caen a un foso con agua que hay en la parte inferior. Esta operación se denomina "descuescar la zabaleta". Luego se cierran las ventanillas para que el horno adquiera gran temperatura, un proceso que dura unos 15 minutos. Con ello se consigue licuar casi la totalidad del mineral. Una nueva limpieza de la pila se efectúa "a medio quinto", a las tres horas del inicio, extrayendo con una pala la escoria, matas y algún trozo de mineral que sobrenada en el baño de plomo. Esta operación se realiza haciendo descender la temperatura del horno echando más carbón y abriendo las ventanillas, volviéndose a aumentar la temperatura una vez terminada esta limpieza. La operación de sacar esta escoria se realiza arrojando sobre ella unas paladas de cal apagada y removiendo después para que trabaran bien sin que perdiera su licuidad. Cuando el maestro juzgaba que este paso se había completado se realizaba la “suelta de escoria” Dibujo horno reverbero Al principio las fábricas de Adra hacían dicha suelta por las ventanillas centrales de la parte trasera del horno. Ello supone importante molestias para los obreros. Más tarde la operación cambió a la parte delantera y por el mismo murete del canillero del plomo. A las cinco horas las operaciones de fundición están casi finalizadas. El plomo está en la parte inferior y la horrura queda encima. A continuación hay que sacar la escoria. Luego solo queda extraer el plomo del horno y moldearlo en galápagos o plomo en barras. Cada barra pesa unas 6 arrobas (unos 62 kilos). Recuperación del Patrimonio Cultural de Adra © 2008 www.adracultural.es De los 100 quintales de mineral que podían tratar los hornos ingleses al día se obtenían entre 66 y 68 quintales de plomo, con una media de un 64% del plomo que entra en fundición. En ello los hornos reverberos ingleses consumían de 40 a 42 quintales de carbón y un cahíz de cal, dejando unas escorias con un 20 a 25 % de plomo. El ingeniero José de Monasterio realizó en 1853 un amplio reportaje de los hornos reverberos y su funcionamiento. Recuperación del Patrimonio Cultural de Adra © 2008 www.adracultural.es