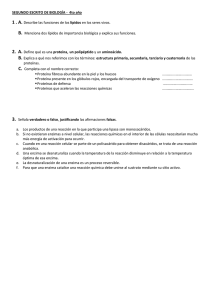

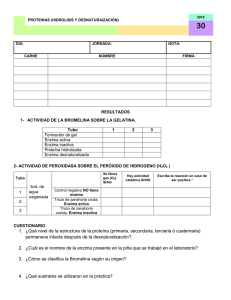

inmovilización de enzimas en nanoestructuras magnéticas para

Anuncio