C-060411-FICHA_TECNICA _DE_ PDEPRODUCCION

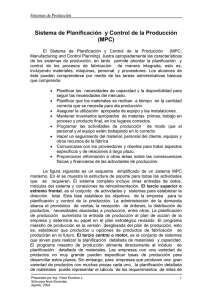

Anuncio

FICHA TÉCNICA PLANEACIÓN DE LA PRODUCCIÓN Nombre: PLANEACIÓN DE LA PRODUCCIÓN Elaboración: Lilia Araceli Bahena Medina Proporcionar al estudiante de ingeniería industrial la capacidad para diseñar, Justificación: implementar y mejorar sistemas de producción logrando el incremento de la productividad en las organizaciones. El alumno adquiera los conocimientos y habilidades necesarios para diseñar, Objetivo: implantar y mejorar continuamente sistemas de producción, de calidad y toma de decisiones, en las organizaciones Ingeniería de métodos Investigación de operaciones Pre requisitos: Probabilidad y estadística Administración de la producción Ingeniería de planta Capacidades Habilidades y Actitudes Planear actividades Trabajar en equipo Recopilar datos e información Trabajar en campo para recolección de datos Analizar información Habilidad para el uso de software Determinar conclusiones Exponer y defender un proyecto Establecer estándares de producción TEORÍA UNIDADES DE APRENDIZAJE Estimación de tiempo (horas) por Unidad de Aprendizaje: Total de horas por modulo: Total de horas por cuatrimestre: Total de horas por semana : Créditos: 1. Cadenas de suministro 2. Programa maestro de producción 3. Programación de producción y asignación de personal 4. Monitoreo y control de operaciones 5. Planeación de los requerimientos de materiales 6. Justo a tiempo PRÁCTICA Presencial No presencial Presencial No Presencia l 10 5 0 0 10 5 4 4 10 10 4 4 15 10 4 4 15 5 4 4 10 70 5 40 4 20 4 20 Presenciales 90 No presenciales 60 10 5 Bibliografía 1. Sipper, Daniel; Bulfin, Robert L. Jr. Planeación y control de la producción. Ed. McGrawHill, 1998, México 2. Nahmias, Steven. Administración de Operaciones. Mc Graw-Hill 2001 3. Heizer, Jay; Render, Barry. Dirección de la Producción. Decisiones estratégicas. Prentice Hall. 4. Heizer, Jay; Render, Barry. Dirección de la Producción. Decisiones tácticas. Prentice Hall 5. Krajewski, Lee J. ; Ritzman, Larry P. Administración de Operaciones. Prentice Hall. 6. Chase, Richard B., Aquilano, Nicholas J. Y Jacobs, F. Robert. Administración de la Producción y las operaciones. Mc Graw-Hill. 7. Shroeder, Roger. Administración de Operaciones. Mc Graw-Hill. 8. Taiichi Ohno. El Sistema de Producción Toyota. Productivity Press 9. Wallace Hopp and Mark Spearman. Factory Physics. Mc-Graw Hill. 2000 10. Muther Richard, Distribución de Planta: ordenación racional de los elementos de producción industrial, Ed. hispano europea s.a.,1981 11. Trujillo, del Rio Juan José, Elementos de ingeniería industrial, Ed. Reverte 1990 12. Hodson William K., Maynard; Manual del ingeniero industrial, Ed. Mc Graw Hill,Primera Edición, 2005 Unidad de aprendizaje 1 Cadenas de suministro Unidad de aprendizaje 2. Programa Maestro de Producción 1.1 Definición de cadena de suministro 1.2 Estrategia de la cadena de suministro 1.2.1 Medición del desempeño de la cadena de suministro 1.3 Cadenas de suministro de servicios 1.3.1 Subcontratación 1.3.2 Diseño logístico densidad de valor 1.4 Matriz para el diseño de sistemas de subcontratación y de adquisiciones 2.1 Programación maestra de la producción. 2.1.1 Proceso de programación maestra de la producción. 2.1.2 Interfaces funcionales. 2.1.3 Desarrollo de un programa maestro de producción (MPS). 2.1.4 Cantidades disponibles para promesa. 2.1.5 Congelación del MPS. 2.1.5 Suavización exponencial. Unidad de aprendizaje 3. Programación de producción y Asignación de Personal Unidad de aprendizaje 4. Monitoreo y control de operaciones 3.1 Programación de operaciones en procesos en línea (método del tiempo de Agotamiento) 3.2 Programación de operaciones en Procesos intermitentes. 3.2.1Programación en instalaciones con enfoque en el proceso 3.2.2 Diagramas de Gantt. 3.2.3 Carga finita e infinita. 3.2.4 Programación hacia adelante y hacia atrás. 3.3 Programación en servicios. 3.3.1 Programación de la demanda de los clientes. 3.3.2 Programación de la fuerza de trabajo. 4.1 Balanceo de líneas. 4.1.1 Objetivo. 4.1.2 Método típico. 4.1.3 Método heurístico. 4.1.4 Método de peso posicional. 4.2 Secuenciación. 4.2.1 Medidas de eficiencia. 4.2.2 Secuenciación de n trabajos en un centro de trabajo. 4.2.3 Secuenciación de n trabajos en múltiples centros de trabajo. 4.2.3.1 Algoritmo de Jonson. 4.2.3.2 Métodos Heurísticos. 4.2.3.3 Programación entera. 4.3 Asignación de n trabajos a m máquinas. Unidad de aprendizaje 5. Planeación de los requerimientos de materiales (MRP). Unidad de aprendizaje 6. Justo a tiempo (JIT) 5.1 Sistema MRP comparado con sistemas de punto de reorden 5.1.2 Ejemplo del sistema MRP 5.1.3 Elementos del sistema MRP 5.1.4 La operación de un sistema MRP 5.1.5 Limitaciones y ventajas del MRP 5.1.6 Sistema MRP éxitoso 5.2 Planeación de los recursos de manufactura MRP II 5.3 Planeación de los recursos de la empresa (ERP) 5.4 De MRP a MRP II y a ERP 5.5 Planeación de requerimientos de capacidad (CRP) 5.6 Programas de carga 5.7 MRP en el sector servicios 5.8 Planificación de los recursos de distribución (PRD). 5.8.1 Estructura de la PRD 6.1 Enfoque japonés de la administración de inventario. 6.2 La filosofía de la manufactura JIT. 6.3 Los elementos de un sistema JIT. 6.4 Eliminación del desperdicio. 6.5 Mejora continua. 6.6 Los trabajadores. 6.7 Calidad total. 6.8 Proveedores. 6.9 Distribuciones Justo a Tiempo. 6.9.1 Reducción de distancia. 6.9.2 Mayor flexibilidad. 6.10 Inventario. 6.10.1 Reducción de la variabilidad. 6.10.2 Reducción del inventario. 6.10.3 Reducción del tamaño del lote. 6.10.4 Reducción del costo de preparación. 6.11 Método de jalar del flujo de materiales (Kanban). 6.12 JIT en el sector servicios. 6.13 Ejercicios en Internet sobre JIT. Evaluación del curso: 1. Para iniciar el proceso de aprendizaje y garantizar un seguimiento efectivo del mismo se recomienda realizar una evaluación diagnóstica al inicio del curso para determinar los conocimientos previos (pre –saberes) 2. Durante el proceso se sugiere evaluar el aprendizaje obteniendo como referente los previstos en cada unidad y comunicar a los estudiantes para efectos de retroalimentación, antes de valorar su desempeño de manera sumaria. 3. Se pretende que el alumno desarrolle un proyecto integrador al final de cada unidad de aprendizaje y al término del curso con el propósito de aplicar los saberes en espacios reales en la empresa (proyectos). 4. En el proceso se requiere llevar un portafolio de evidencias de todas las actividades de aprendizaje con la finalidad de evidenciar los aprendizajes esperados y certificarlos con una calificación aprobatoria. 5. Los instrumentos de evaluación pueden ser informes sobre avances de un proyecto de una empresa modelo (desde su propuesta, creación, consolidación y cierre) trabajo grupal, evaluación de conocimientos (parcial), desarrollo de talleres en equipos colaborativos, informe de investigación documental, diseño (resumen ejecutivo) de estrategias para la empresa, listas de cotejo, resolución de casos prácticos, actividades de aprendizaje en clase, etc. Evaluación sugerida: 30 % Examen escrito 20% Prácticas 30% Proyecto 20% Tareas