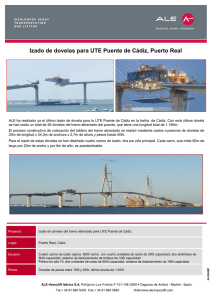

Viaductos de Arnoia y Valenzana

Anuncio