Tolerancias dimensionales La inevitable imprecisión de los

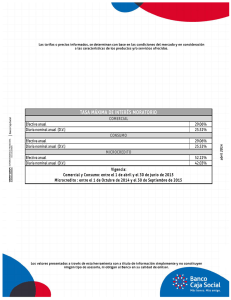

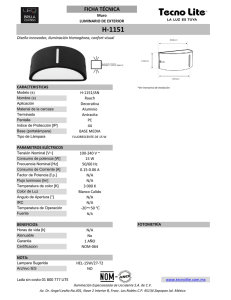

Anuncio

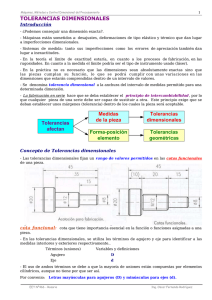

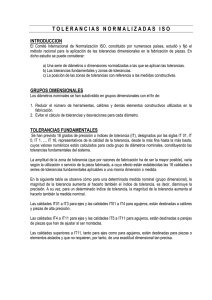

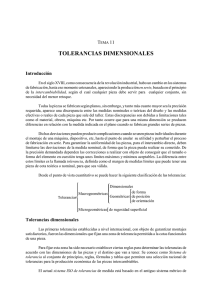

Tolerancias dimensionales La inevitable imprecisión de los procedimientos de mecanización hace que una pieza no pueda ser obtenida exactamente de acuerdo con las dimensiones fijadas previamente. Ha sido necesario tolerar que la dimensión real obtenida se halle comprendida entre dos medidas límite, compatibles con un funcionamiento correcto de la pieza. La diferencia entre estas dos dimensiones constituye la tolerancia. Conceptos Básicos: Tolerancia: La tolerancia se puede definir como la variación total admisible del valor de una dimensión. Las tolerancias dimensionales fijan un rango de valores permitidos para las cotas funcionales de la pieza. Eje: elemento macho del acoplamiento. Agujero: elemento hembra en el acoplamiento. Dimensión: Es la cifra que expresa el valor numérico de una longitud o de un ángulo. Dimensión nominal (“dN” para ejes, “DN” para agujeros): es el valor teórico que tiene una dimensión, respecto al que se consideran las medidas limites. Dimensión efectiva:(“de” para eje, “De” para agujeros): es el valor real de una dimensión, que ha sido delimitada midiendo sobre la pieza ya construida. Dimensiones límites (máxima, dM para ejes, DM para agujeros; mínima, dm para ejes, Dm para agujeros): son los valores extremos que puede tomar la dimensión efectiva. Desviación o diferencia: es la diferencia entre una dimensión y la dimensión nominal. Diferencia fundamental: es una cualquiera de las desviaciones límites (superior o inferior) elegida convenientemente para definir la posición de la zona de tolerancia en relación a la línea cero. Línea de referencia o línea cero: es la línea recta que sirve de referencia para las desviaciones o diferencias y que corresponde a la dimensión nominal. Indicación de tolerancias dimensionales Norma general Inscribir las dos desviaciones una debajo de la otra, anotando primero la correspondiente al límite superior. Indicarlas con su signo y en la misma unidad que la cota nominal y con el mismo número de decimales. En el caso de una desviación nula, no poner signo ni decimales. Casos particulares: El empleo del minuto y del segundo de arco se admite para las diferencias de dimensiones angulares expresadas en grados. Si las diferencias son simétricas con respecto a la cota nominal solamente se debe indicar su valor una vez precedido del signo “±”. También se pueden establecer dos cotas limites. Sistema ISO Éste sistema define un conjunto de tolerancias a aplicar a las medidas de piezas lisas. Para simplificar sólo se hará referencia explícita a piezas cilíndricas de sección circular. Pero cuanto se diga sobre estas piezas se aplica íntegramente a todas las demás. En particular los términos AGUJERO y EJE se utilizan igualmente para designar el espacio continente o el espacio contenido, comprendido entre dos caras paralelas de una pieza cualquiera: ancho de la ranura, grueso de la chaveta, etc. Tolerancias según el sistema ISO Designación de las tolerancias. Para cada dimensión nominal se ha previsto una gama de tolerancias. La importancia de estas tolerancias se simboliza por un número llamado “calidad”. Existen 18 calidades cada una de las cuales corresponde a una de las tolerancias fundamentales. Calidad de la tolerancia. La calidad o índice de calidad es un conjunto de tolerancias que se corresponde con un mismo grado de precisión para cualquier grupo de diámetros. Cuanto mayor sea la calidad de la pieza, menor será la tolerancia. De esta forma, las calidades 01 a 3 para ejes y 01 a 4 para agujeros se usan para calibres y piezas de alta precisión. Las calidades 4 a 11 para ejes y 5 a 11 para agujeros, están previstas para piezas que van a estar sometidas a ajustes. Por último, las calidades superiores a 11 se usan para piezas o elementos aislados que no requieren un acabado tan fino. En la tabla se muestran los valores fundamentales en micras para cada una de las dieciocho calidades y para cada uno de los trece grupos de dimensiones de la serie principal. En la tabla figuran los 18 grupos de calidades ISO de mecanizado que hay homologados y en cada casilla figura el valor en micras (0,001 mm) que existe entre la cota máxima y la cota mínima de cada valor nominal que se considere. Posición de la zona de tolerancia. El sistema ISO de tolerancias define veintiocho posiciones diferentes para las zonas de tolerancia, situadas respecto a la línea cero. Se definen mediante unas letras (mayúsculas para agujeros y minúsculas para ejes), según se muestra a continuación: Agujeros: A, B, C, CD, D, E, EF, F, FG, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC EJES : a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc. En la tabla se muestran las diferencias fundamentales para ejes expresadas en micras. La diferencia fundamental es igual a la superior “ds” para las posiciones a hasta h, y la inferior para las posiciones j hasta zc. Dado que para cada grupo de diametros nominales se pueden elegir un numero elevado de zonas de tolerancia y de grados de calidad, se recomienda utilizar solamente algunas zonas de tolerancia, llamadas zonas de tolerancia preferentes. Ejemplo: Ejemplo: 25 f 7 25 El objeto debe medir 25 mm puesto su medida nominal así lo indica. f las medidas pertenecen a un eje puesto que la letra es minúscula; según la posición el eje el margen de tolerancia se encuentra debajo del valor nominal; Según la letra “f” y una medida nominal de 25 mm, el primer margen comienza 20 micras por debajo del valor nominal. 7 el margen de tolerancia (calidad) es de 21 micras. Ajustes Un ajuste está constituido por el ensamble de dos piezas de la misma dimensión nominal. Se designa por esta dimensión nominal seguida de los símbolos correspondientes a cada pieza, empezando por el agujero. La posición relativa de las tolerancias determina: Un ajuste con juego. Un ajuste indeterminado, es decir que lo mismo puede presentar un juego que un aprieto. Un ajuste con aprieto.