Cervantes et al. 2010

Anuncio

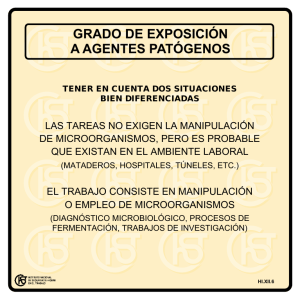

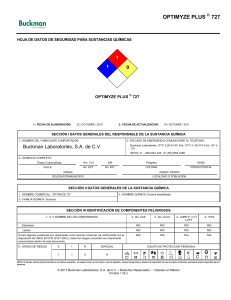

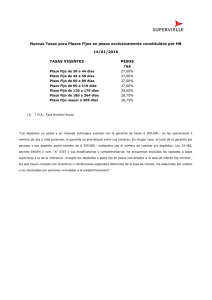

A spectos sobre el control microbiológico en la fabricación de papel Jesús Cervantes-Martínez 1 y José Guadalupe Rutiaga-Quiñones2 1 Cartones Pondero sa, S. A. de C. V. San Juan del Río, Queréta ro; 2Fa cultad de Inge niería en Tecno logía de la Ma dera, Univer sidad Michoacana de San Nicolás de Hidalgo. Re sumen Los microorganismos que con frecuencia se encuentran en el proceso de fabricación de papel son bacterias, hongos y algas. En dicho proceso estos microorganismos en cuentran condiciones favorables para su crecimiento y desarrollo. Ellos sue len cau sar problemas graves que pueden afectar la economía de las fábricas de papel, problema que depen de del grado del control microbiológico que se tenga. En el pre sente trabajo se abordan temas relacionados sobre el efecto negativo de los microor ganismos, los objetivos del control microbiológico y se da un bosquejo de la metodología para llevar a cabo la aplicación de biocidas y el control de microorganis mos. Palabras clave: microbiología del papel, fuentes de depósito, biocidas, aditi vos para papel. Abstract Bacterias, fungi and algae the microorganisms that frequently are observed during pa per production. In this process the microorganisms find favorable conditions for their growth and de velopment. They usually cause serious problems that affect the eco nomy of paper factories, whose effect depends on the microbiological control level Ciencia Nicolaita No. 52 103 Diciembre de 2010 Aspectos sobre el control microbiológico... that they have. In this paper topics related with the negative effect of the microorga nisms are approached, objectives of microbiolo gical control and a methodology to carry out the biocides application and con trol of microorganisms. Keywords: pa per microbiology, de posit sources, biocides, paper additives. Introducción En el proceso de fabricación de papel los microorganismos comúnmente encontra dos son: bacterias, hongos y algas (Buckman Laboratories, 2000a). Estos microorganismos afectan los márgenes de ganancia de la industria del papel desde el momento en que se cor ta el árbol hasta que el producto terminado cumple su vida útil. La proporción de este proble ma de pende del gra do de control que se tenga sobre dichos microorganismos. Los microorganismos juegan un pa pel im portante dentro de la industria papelera, ya que en los sistemas de las máquinas de papel encuentran un lugar ideal para desa rrollar se al tener la pre sencia de nutrientes comunes como el carbono, hidróge no, oxí geno, nitrógeno y el fósforo, requeridos por el metabolismo celular, además de la materia orgánica que sirve como alimento, así como el almidón y parámetros esen ciales como el pH, la temperatura, la concentración de sales como hierro, calcio, magnesio, potasio, sodio, entre otros (Casey, 1991; Buckman Laboratories, 2000a). En el presente trabajo se abordan temas relacionados sobre el efecto negativo de los microorganismos, los objeti vos del control microbiológi co y se concluye con un bosquejo de la metodología para llevar a cabo la aplicación de biocidas y el control de microorganismos. Efectos negativos de los microorganis mos en las fábricas de papel Los principales efectos negativos son los siguientes (Buckman y Buckman, 1991): Pérdidas en el tiempo de producción, por: Lavados con agua no requeridos, o fuera de un paro normal para mantenimien to del sistema. Limpieza de las telas y eliminación de las manchas. Lavado del fieltro. Reparaciones y cambios más frecuentes de los fieltros. Roturas y eliminación del papel de los secadores. Limpieza de depósitos en los depuradores de la máquina desmontaje y limpie za de las cajas de succión. Diciembre de 2010 104 Cien cia Ni colaita No. 52 Aspectos sobre el control microbioló gico... Problemas con una materia prima pegajosa, en las prensas de limpieza, en las prensas doctores, en los secadores, en los fieltros de los mismos y dificultad al sacar el papel de la tela. Bajo rendimiento del equipo, debido a: Disminución de la velocidad promedio de operación de la máquina de papel de bido a las frecuentes roturas y/o la pérdida de eficiencia de las telas y de los moldes cilíndricos, cegados por los depósitos y por los fieltros parcialmente ta ponados por éstos. Aumento en el vapor requerido para secar el papel que llega de las telas, los te jidos en formación y los fieltros húmedos operados con eficiencia disminuida. Aumento del vapor requerido para sobresecar el papel a fin de obtener unifor midad en el contenido de humedad. Aumento en el costo del calor, de los productos químicos, de las cargas, de las fibras y del agua, a causa de: Pérdidas en el agua blanca que se envía al drenaje. Costo del agua blanca que se envía al drenaje. Mayor cantidad de agua fresca para sustituir el agua blanca enviada al drenaje. Taponamiento de regaderas de la máquina. Disminución de la vida del revestimiento y del equi po, por: Disminución de la vida del fieltro hú medo a consecuencia de su deterioro por el ataque de microorganismos o por el taponado ocasionado por los depósitos. Corrosión del equipo metáli co a consecuencia de la producción de sulfuro de hidrógeno y la producción de dióxido de carbono a consecuencia de la materia orgánica en descomposición y de la tendencia de los depósitos a crear celdas galvánicas. Posible generación de gases explosivos (metano y sulfhídrico) por la acumula ción de ciertos microorganismos. Aumento del costo del producto termi nado, como consecuencia de: Costo de la segregación y repulpeo del papel de desecho a causa de las man chas y los agujeros que se presentan. Pérdida parcial o total de la merma que no puede volver a procesarse con el grado original. Ciencia Nicolaita No. 52 105 Diciembre de 2010 Aspectos sobre el control microbiológico... Pérdidas implícitas en el ajuste de reclamaciones de los clientes, debido a de fectos en el producto terminado a consecuencia de depósitos o de olores pro ducidos por el crecimiento de los microorganismos. Pérdida de peso a consecuencia del excesivo secado del papel para obtener uniformidad en contenido de humedad, ajustándose así a las especificaciones del cliente. Formación de depósitos que al desprenderse parcial o totalmente dan lugar tanto a cortes (reventadas) en la hoja del papel como a defectos en la misma. Bacterias anaeróbicas que forman sustancias desagradables que producen malos olores en la planta, en el efluente y en el papel. Bacterias que pueden degradar la calidad de las materias primas empleadas en la fabricación, provocando oscurecimientos, manchas o disminución en la viscosidad del almidón. Hongos y bacterias que producen esporas, las cuales sobreviven al proceso de secado y estarán presentes en el producto terminado, esperando encontrar condiciones favorables para desarrollarse. Pérdida de uniformidad en la pulpa afectando de esta forma la calidad del papel terminado. En con diciones favo rables los depósitos aumentan gradualmente en volumen y re pentina mente se desprenden y caen en los cilin dros o en la hoja de papel ya forma da, cau sando manchas por babazas, perfo raciones y defectos en el papel, lo que da como resultado roturas; éstas a su vez provocan pérdidas de energía, tiempos muertos y mermas, lo cual da lugar a pérdidas eco nómicas; de ahí la im portancia de llevar a cabo un control microbiológi co en la planta de papel (Casey, 1991). Objetivos del con trol microbio lógico El programa para el control microbiológico comprende los siguientes objetivos gene rales (Buckman y Buckman, 1991): Conocer las características básicas de los microorganismos para su control in dustrial. Reducir la incidencia de ensuciamiento de la máquina con el fin de lograr una mejora continua del sistema de producción, es decir, la reducción de los tiem pos muertos provocados por: paros para limpieza quími co-mecánica, limpieza de telas y de fieltros, limpieza de depósitos en depuradores de máquina, lim pieza de cajas de vacío y cajas de formación, roturas de la hoja provocadas por babazas y/o depósitos. Diciembre de 2010 106 Cien cia Ni colaita No. 52 Aspectos sobre el control microbioló gico... Minimizar el papel rechazado por problemas de calidad (roturas, manchas por babazas y agujeros). Lograr mantener una eficiencia constante de los equipos y accesorios del sis tema (bombas, equipo de limpieza, cajas de succión, cajas de formación, rodi llos y vestiduras). Incrementar la vida útil de tuberías, revestimientos, equipos y componentes metálicos del sistema: al reducir los daños causados por el ata que de microor ganismos a las vestiduras y por el taponamiento ocasionado por los depósitos, al reducir la corrosión los equipos metálicos, a consecuencia de la producción de sulfuro de hidrógeno y bióxido de carbono, por la materia orgánica en des composición. Fuentes de depósito Dentro del pro ceso de fabricación de papel la fuente del material potencial de depósi to puede ser externa o interna al sistema. Una de las fuentes externas más im portan tes es el mismo abaste cimiento de agua que puede contener sólidos suspendidos como: limo en agua superficial turbia, hierro soluble o precipitado y manganeso, o puede provenir del clari ficador o de otra unidad de tratamiento previo. Una segunda fuente de materiales de depósito so bretodo en un sistema circu lante de enfriamiento con una torre de enfriamien to, es el aire. Las to rres de enfriamiento actúan como enormes limpiadores de aire, y el agua es bastante efectiva para capturar polvo, mi crobios y otros residuos del gran volumen de aire con que se está en contacto. Otro factor ex terno de importancia que influye en los depósi tos es la fuga de fluidos de proceso en la corriente del agua, so bre todo si se trata de materiales orgánicos o sustancias alimen ticias. Las fuentes in ternas de depósitos se originan en el agua circulante; la precipitación química, la formación de productos de corrosión, la polimerización y el crecimiento biológico son ejemplos de ellas. La polimerización de ma teriales orgánicos es un efecto confuso: un ejemplo de ello es la coagu lación de proteínas que ocu rre cuando la temperatura del agua alcanza los 60-65 °C, que es el intervalo de tem peraturas de pasteurización. Puede haber en sistema proteínas que estén presentes de manera natural en rem plazo de agua fresca, también pueden ser subproductos del me tabolismo de la vida microbiana en el sistema y fi nalmen te la actividad de microorga nismos puede ser estimulada por los nutrientes y las sus tancias alimenticias presen tes en el sistema (Kemmer y McCallion, 1989). Aspecto del depósito En la fábrica de papel con frecuencia un depósito es se dimentario. Puede en contrar se en el sistema como limo no com pactado en el equipo (Fig. 1 y Fig. 2) o en la tubería (Fig. 3), o puede endurecerse por actividad quí mica o biológica adicional después de la sedimen Ciencia Nicolaita No. 52 107 Diciembre de 2010 Aspectos sobre el control microbiológico... tación de material inicial, donde la actividad biológica se desarrolla rápidamente; puede pre dominar en el depósito el material orgánico de sustancias celulares: puede ser poroso o viscoso (Kemmer y McCallion, 1989; Buckman Labora tories, 2000a). Figura 1. Vista inte rior de la caja de entrada. Fi gura 2. Depósitos de la caja de entrada. Figura 3. Superficie interna de una sección de tubo. Aparte de los depósitos existen muchas causas que pueden manchar papel, entre ellas: fibras de color, astillas, papel de desperdicio sin desfibrar, dendritas, manchas de acei te, manchas de espuma, partículas metá licas, piezas de carbón, trozos de goma, cortezas, alumbre, resinas de madera (entre otras) y manchas de babazas, las cuales son pro vocadas por los microorganismos (Casey, 1991). Identifica ción del depósito Se usan cuatro tipos de pruebas analíticas para proporcionar datos químicos y bioló gicos que com plementen los datos físicos del de pósito como su olor, color, viscosidad o po rosidad. Estas pruebas son: análisis del depó sito, análisis mineral completo del agua, análisis microbiano del depósito y análi sis microbiano del agua del siste ma (Kemmer y McCallion, 1989). Análisis microbiano del depósito Se toman muestras de depósitos presen tes en el circuito corto de máquina (Fig. 4) para su análisis en un microscopio óptico y así poder identificar el tipo de microorga nismo presente en el sistema (Buckman Labora tories, 2000b). Análisis microbiano del agua del sistema El nivel de la contaminación microbiana en el sistema puede indicar la necesidad de un programa de control microbiológico continuo para proteger el equipo contra el ensucia miento y la acumulación de depósi tos del orden microbiano. Un biocida y un biodisper sante Diciembre de 2010 108 Cien cia Ni colaita No. 52 Aspectos sobre el control microbioló gico... especí fico deberán considerase por separado o en con junto para mantener limpio el siste ma. En este análisis se determina la presencia de hongos, bacterias, levaduras y algas (Buckman y Buckman, 1981). Las bacterias formadoras de limo presentan un problema de transferencia de calor en todos los sistemas donde se encuentran; los limos bacterianos tie nen una menor capa cidad de transferencia de calor que la incrustación de carbonato de cal cio. Figu ra 4. Diagrama del circuito corto de máqui na. Ciencia Nicolaita No. 52 109 Diciembre de 2010 Aspectos sobre el control microbiológico... Análisis de manchas Las manchas de impurezas pueden identificarse en el papel por la apariencia física o median te el tratamiento con productos químicos. En algunos casos la impureza puede iden tificarse mejor si se utiliza el microscopio de disección. En otros casos se quita la mancha de papel humede ciéndola con una gota de agua para aflo jarla y a continuación desprenderla con agujas de iridio. El color, la dureza, la fragilidad, la forma, la estructura, la tendencia a embadurnar, la fluorescencia bajo la luz ultravioleta y la solubilidad en varios solventes, son útiles para identificar la impureza (Buckman Laboratories, 2000b). Manchas de babazas Las manchas de babazas pueden reconocerse fácilmente en el microscopio. En ge neral, estas manchas están forma das por una masa que con tiene hongos filamentosos y bacterias. Pueden utilizarse varias técnicas microscópicas para identificar los organismos presentes (Buckman Laboratories, 2000b). En ocasiones las manchas de gel de hidróxido de aluminio u otra materia inorgánica se to man erróneamente como manchas de babazas. Se lección de biocidas Selección por el método reductasa (Buckman Laboratories, 2000b) Se determina el crecimiento microbiológico mediante el cambio de un estado oxidado a un estado reducido en un sistema acuoso. Este cambio se manifiesta utilizando un indica dor de potencial de oxido-reducción que es la resarzurina. Se debe trabajar con agua blanca filtrada para eliminar finos. Interpre tación de resultados: si el color inicial del indicador es azul, representa el esta do oxidado del material; si hay crecimiento micro biano el indicador cambiará a color rosa y a veces hasta in coloro, dependiendo de la carga microbia na, lo cual corresponde al es tado re ducido del indicador. Si el biocida es efectivo, el color azul permanece igual hasta las 24 ho ras (Tabla 1). TABLA 1 Indicador de color, según estado de oxidación Diciembre de 2010 Color Efectividad (%) Azul 100 Púrpu ra 50-70 Rosa No efectivo 110 Cien cia Ni colaita No. 52 Aspectos sobre el control microbioló gico... Selección por el método INT (Buckman Laboratories, 2000b) Esta técnica sirve básicamente para la evaluación de diferentes productos biocidas en muestras de depó sitos. Consiste en contar el número de colonias en la muestra a ana lizar y el nú mero de colonias en el testigo. El cálculo de la eficiencia es como si gue: Eficiencia del biocida (%) = ((A – B)/A)x100 A = número de colonias en el testi go. B = número de colonias en la muestra a analizar. Puntos de aplica ción de microbicidas y biodispersantes Los puntos de aplicación de un bio cida o de un biodispersante pueden ser en cual quier punto del circui to corto de má quina (Fig. 4), como por ejemplo: caja de entrada, silo de máquina, tanque de máquina, recuperador de fibras, caja de nivel constante, algún pun to del agua fresca que entre al circuito, agua clara o agua de sellos, principalmente. El pun to se se lecciona monitorean do los puntos mencionados anteriormente para conocer el comporta miento microbiológico del sistema y tomando en cuenta las va riables del proceso; ade más, cabe re calcar que debe aplicarse primero el biodispersante con la finalidad de incre mentar la eficiencia del biocida. Biodispersantes Un Biodispersante se define como aquel producto que se adiciona a la pasta o al sis tema de agua con la finalidad de dispersar los mi croorganismos presentes en el sistema. Su principal función es mantener el sistema corto de la máquina libre de materia orgáni ca por la dispersión de la misma, evi tando la forma ción y acumulación de colo nias de bacterias o mi croorganismos en el sistema, ade más de favorecer la acción de los biocidas sobre los mi croorganismos (B&B Che micals, 2004). Su funcio nalidad se basa en tres etapas: dispersión, recubrimiento, desprendimiento y arrastre. Dispersión El efecto de dispersión significa que los componentes emulsifi cantes penetran entre la pared célula de las bacterias, producien do la ruptura de las estructuras que forman la bio masa. Las fuerzas de unión de la babaza y la viscosidad de las capas de las bacterias son re ducidas, y de esta manera, siendo más inestables son fácilmente removibles por el flu jo turbulento del sistema y cualquier fragmento de material se desintegra debido a la turbulen cia en los circuitos de agua-pasta (Cribas, Depuradoras, Bom bas, etc.). Ciencia Nicolaita No. 52 111 Diciembre de 2010 Aspectos sobre el control microbiológico... Recubrimiento La consecuencia de este efecto es la marcada re ducción en el crecimiento de las bac terias, las cuales son envueltas por la emulsión del producto retardando el metabolis mo e in hibiendo el crecimiento bacteriológico; debido a que todos los fragmentos son recu biertos, se reduce con siderablemente la formación y acumulación de conglomerados orgánicos. Desprendimiento y Arrastre Este efecto es causado por el com ponente insoluble en agua (hidrófobo) del disper sante, el cual tiene la característica de infiltrarse entre la materia orgánica existente y la su perficie en que se encuentra (máquina), produciendo su desplaza miento y por tanto su arrastre. Aditivos en la fabricación de papel Aditivos, características y puntos de aplicación En la composi ción de la pulpa para la fabricación de papel se utiliza una gran variedad de productos químicos para impartir o acrecentar alguna propiedad específica de la hoja o para cumplir otros ob jetivos necesarios. En la Tabla 2 se da una clasificación general de los aditivos químicos de la parte húmeda. Normalmente se utilizan aditivos tales como alúmina, agentes de en colado, cargas minerales, almidón y colorantes. Cuando es necesario, se adi cionan los denomina dos productos químicos de control, tales como ayudantes de drenado, antiespumantes, ayudantes de retención, dispersantes de pitch (mate rial resinoso presente en la madera, que es retenido en la pulpa y el pa pel), biocidas, inhibidores de corro sión y de incrustación. El orden de aplicación debe ser tenido en cuenta para prevenir interacciones e incrementar la retención en la hoja de papel (Smook, 1990; Scott, 1992). TABLA 2 Clasifica ción de los aditivos de la sección húmeda Aditivo Objetivo de la aplica ción Ácidos y Bases Control de pH Alúmina Controla pH, fija aditivos sobre las fibras y mejora la reten ción Agentes de encolado (resinas y coControl de pene tración de líquidos lofonia) Aplicación Silo de má quina Encolado en masa: antes de la formación de la hoja Encolado superficial: aplica ción superficial en la máquina de papel. Ju lio de 2009 112 Cien cia Ni colaita No. 51 Aspectos sobre el control microbioló gico... TABLA 2 Clasifica ción de los aditivos de la sección húmeda Aditivo Objetivo de la aplica ción Aplicación Adhesivos de resistencia en seco Mejorar reventa miento y trac ción, (almido nes, gomas y polímeros sin- co municar rigidez y re sistencia al téticos) arrancado Resinas de re sistencia en húmedo (resinas urea-formaldehido, melamina-formaldehido y poliamidas) Comunicar resistencia en húmedo (a calida des tales como toallas, higiénicos y pape les de embala jes) Mesa de formación Cargas minerales (caolín, talco, CaCO3 y TiO2) Mejora propiedades ópticas y de im presión Suc ción de la bom ba fan Impartir el color desea do Tan que de máquina Materiales colorantes (Colorantes y pigmentos) Ayudantes de retención (flo culante) Mejora retención de finos y cargas Des pués de la bomba fan Defloculantes de fibras Mejora la forma ción de la hoja Tan que de máquina Antiespuman tes Mejora el desgo te y la formación de Silo de má quina la hoja Ayudantes de drenado Incremen ta la eliminación del agua Antes de la caja de entrada en la tela Blanqueadores ópticos Mejorar la blancura aparente Aditivos para el control del pitch (antiestickies) Prevenir los depósitos y acumulación de pitch Dis persor (disper sante) Tanque de máquina (fijador) Programa de control de depósi tos El programa de control de depósitos debe ser sim ple y práctico como sea posible, de berá medir cada una de las variables en forma directa. Los resultados generales deben ano tarse de prefe rencia en forma tabular y analizarlos en forma estadística. Se recomienda tomar datos de las siguientes variables (Buckman y Buckman, 1991): Producción neta durante 24 horas. Eficiencia operativa en porcentaje. Pérdida de tiempo debida parcialmente a los depósitos (por roturas, por tiempo perdido en lavar la máquina y el fieltro). Tiempo total de pérdida ocasionada por todas la causas. Ciencia Nicolaita No. 52 113 Diciembre de 2010 Aspectos sobre el control microbiológico... Tempe ratura de la caja de entrada. Velocidad. pH de la caja de entrada. Consumo de vapor. Propiedades del papel, incluyendo el contenido de humedad. Cantidad de papel rechazado y merma. 2 Babazas reunidas por 1000 cm durante 24 horas cuando se utiliza una unidad medidora de babazas. Cantidad de productos utilizados para controlar los depósitos. Agradecimientos Se agra dece profundamente al Departamento de Servicios Técnicos de Buckman La boratories, S. A. de C. V. y a la em presa Cartones Ponderosa, S. A. de C .V. Bi bliogra fía B&B Chemicals de México. 2004. Archivos Técnicos. Buckman Laboratories. 2000a. Ge neralidades de los microorganismos encontrados en la fabricación de papel. Departamento de Pulpa y Papel. Buckman Laboratories, S. A. de C .V. Buckman Laboratories. 2000b. Manual de Técnicas. Departamento de Servicios Técnicos. Buckman Laboratories, S. A. de C .V. Bucka man, S. J.; Buckman, J. D. 1991. Microbio logía. In: Casey JP. y papel, quími ca y tec nología química. Vol. 2. LIMUSA. México. Casey, J. P. 1991. Pulpa y papel, química y tecnología química. Vol. 2. LIMUSA. México. Kemmer, F. N.; McCallion, J. 1989. Manual del agua, su naturaleza, tratamiento y aplica cio nes. Nanco Chemical Company. McGraw-Hill. México. Scott, W. E. 1992. Wet and chemistry – An Intro duction. TAPPI. Atlanta, GA. Smook, G. A. 1990. Manual para técnicos de pulpa y papel. TAPPI. Atlanta, GA. Diciembre de 2010 114 Cien cia Ni colaita No. 52