gigantescas máquinas de perforación

Anuncio

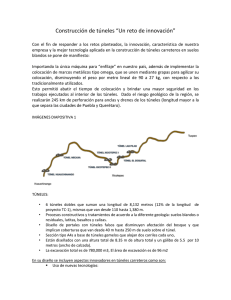

Tecnología Una tuneladora TBM (tunnel boring machine) es una máquina capaz de excavar túneles a sección completa, a la vez que colabora con la colocación de un sostenimiento si este es necesario, ya sea en forma provisional o definitiva. En la actualidad, las grandes obras de infraestructura subterránea demandan esta tecnología debido a su mayor rendimiento en el avance de perforación, rápida acción y potencia de trabajo. L os trabajos de construcción de túneles consisten básicamente en ejecutar una estructura (túnel) en el interior de formaciones naturales de terreno. Como consecuencia de la heterogeneidad de este último al atravesar roca dura, blanda y suelos -y también de las limitadas dimensiones y accesibilidad al frente de trabajo y de las posibles afecciones (roturas, filtraciones) que puede ocasionar en su entorno (edificios colindantes)- se plantea una problemática que implicará que, en función de las características y comportamiento de la geografía (inestabilidad y abrasividad de la roca), se aplique el procedimiento de excavación que mejor se adapte a cada zona. De este modo, el éxito en la construcción de un túnel se debe a procedimientos de trabajo que permitan la obtención de unos rendimientos adecuados, manteniendo la estabilidad general del entorno afectado. La excavación mecánica logra esos objetivos, consiguiendo dotar de altos grados de mecanización y automatización a todo el proceso, mediante el sucesivo desarrollo de máquinas con nuevas tecnologías y la ayuda de técnicas constructivas complementarias. Tecnología TUNELADORAS TBM GIGANTESCAS MÁQUINAS DE PERFORACIÓN “Dentro de los procedimientos mecánicos de excavación de un túnel, el sistema de tuneladoras ofrece mayores posibilidades de desarrollo y expansión en comparación con otros métodos convencionales de excavación”1, afirmó el ingeniero Winston Lewis, especialista en diseño y construcción de túneles y obras subterráneas. Este método de excavación consiste en la utilización de máquinas tuneladoras que son capaces por sí solas de excavar el túnel a sección completa (en general la sección de la excavación es circular), a la vez que colaboran en la colocación de un sostenimiento provisional o definitivo para garantizar la estabilidad de la perforación, y retirar los escombros. El equipo avanza dejando detrás de sí la estructura terminada. La variabilidad de los tipos de terrenos y de sus propiedades mecánicas (abrasividad de las rocas e inestabilidades) a lo largo del túnel, así como las distintas condiciones impuestas por el entorno (presencia de agua y construcciones próximas) implican que las necesidades de sostenimiento y revestimiento y los problemas que puedan surgir a medida que se realiza la excavación sean diferentes de un terreno a otro. Esto, con frecuencia, plantea problemas constructivos por falta de adaptación de la máquina utilizada a situaciones muy distintas y dispares; la unidad puede tener graves problemas si el terreno cambia demasiado. “Por todo ello, no se puede hablar de una tuneladora ‘universal’ que solucione todos los problemas derivados de la heterogeneidad del terreno que deseamos atravesar (roca o suelo)”2, afirmó Lewis. Siendo así, la misma debe adaptarse al tipo de geografía y, según sea el comportamiento geotécnico del mismo, ésta puede presentar diferencias que se reflejan tanto en su diseño como en las operaciones que sea capaz de realizar. (1) y (2) Declaraciones extraídas de su exposición “Seguridad en el Proceso de Excavación con TBM”. Asociación Peruana de Túneles y Obras Subterráneas (APTOS) 2013. 124 CONSTRUCTIVO Son las características del terreno, por tanto, las que determinan el tipo de tecnología que debemos aplicar o las modificaciones que debemos solicitar al fabricante. Por ejemplo, en el caso de que el terreno que tenemos que atravesar sea roca en la que se detecte presencia de fallas o terreno fracturado -con el consiguiente riesgo de atrapamiento de la tuneladora- se puede pedir al fabricante un incremento de la fuerza de empuje en la rueda de corte, y que la unidad venga provista de equipos de perforación en cabeza. Como consecuencia, las tuneladoras son prototipos adaptados a cada tipo de geografía; por tanto, no suelen ser reutilizables salvo en caso de que se produzca una similitud de las características de los suelos. Tipos • Tuneladoras para roca medianamente dura /roca dura. También denominados topos, son convenientes cuando el macizo a excavar es en roca dura o semi dura sin grandes necesidades de soporte inicial. Son máquinas para ser utilizadas en túneles profundos expuestos al fenómeno de rock bursting (estallido de rocas). Dentro de esta clase se encuentran las TBM abiertas y las TBM escudadas. • Tuneladoras para roca blanda o suelo. También llamadas escudos para suelos, están diseñadas y fabricadas para la excavación en roca blanda y en suelos en muchos casos inestables; en ocasiones, por debajo del nivel freático. Son empleadas en terrenos saturados de agua que necesitan la colocación inmediata de un sostenimiento definitivo. Dentro de esta categoría se ubican las TBM a presión de lodos, los escudos presurizados y los escudos a presión de tierra (EPB). • Tuneladoras mixtas (doble escudo). Están diseñadas y fabricadas para atravesar terrenos de diferente naturaleza. Las TBM de doble escudo pueden trabajar en terrenos de diferentes características y que presentan propiedades conjuntas de los topos y escudos. CONSTRUCTIVO TBM más empleados • TBM de doble escudo. Encontrar formaciones fracturadas de roca puede representar un problema insalvable ante una elección equivocada del tipo de tuneladora. Estas condiciones dificultan la seguridad personal y la eficacia de los trabajadores de túnel, así como los rendimientos de excavación. Frente a ello, el uso de una tuneladora de doble escudo puede hacer que un proyecto alcance las máximas cotas de seguridad y rendimiento. Y es que estas tecnologías son capaces de excavar túneles a sección completa, a la vez que colaboran en la colocación de un sostenimiento si este es necesario, ya sea en forma provisional o definitiva. Para el ingeniero ecuatoriano Leonidas Villalba, especialista en tuneladoras, se trata de una máquina para roca dura que cuenta con sistemas de perforación, de avance y apoyo, de extracción y de seguridad / erector de dovelas. “Con estas unidades la excavación se realiza empujando contra la roca unos discos de metal duro (carburo de tungsteno) -los llamados ‘cortadores’- que producen la rotura del terreno por compresión. La fuerza ejercida en los cortadores está entre 25 y 30 Tn de presión”, refirió. Con el objetivo de absorber la reacción de la cabeza cortadora y para avanzar, estas máquinas se apoyan en el terreno mediante unos grippers mientras que el empuje está repartido por sectores. “Estas máquinas TBM para roca dura que se utilizan para la perforación de túneles combinan el 2. 2. El ingeniero Leonidas Villalba afirmó que los tipos de tuneladoras más empleados son la TBM EPB y la TBM de doble escudo. principio del apoyo de los grippers con el revestimiento de dovelas en un proceso finamente sincronizado entre sí; en ese sentido, está prevista para abrir túneles largos a través de roca dura en cuyo trayecto aparecen interferencias geológicas. El avance se produce con la protección hasta que se haya terminado de instalar el revestimiento interior del túnel”, precisó. En la parte posterior de la máquina tuneladora (la cola del escudo) se instalan elementos prefabricados de concreto armado -las llamadas dovelas-, que tienen la función de revestimiento definitivo del conducto. “De esta manera el interior de la máquina tuneladora así como el personal que trabaja dentro de la misma siempre están protegidos contra la formación geológica”, explicó. En tanto, en el remolque dispuesto detrás se encuentra el puesto de mando de la unidad. “El remolque asegura el suministro de energía eléctrica, de agua y de aire exterior así como el aporte de las dovelas y demás materiales necesarios para el revestimiento del túnel”, destacó. 1. 1. El ingeniero Winston Lewis señaló que de los procedimientos mecánicos de excavación de un túnel, el sistema de tuneladoras ofrece mayores posibilidades de desarrollo y expansión en comparación con otros métodos convencionales. 3. 3. Francisco Ávila dijo que Herrenknecht AG suministra a nivel mundial tuneladoras para todo tipo de suelos y en todos los diámetros: desde 0.10 m hasta 19 m. 125 Tecnología Tecnología 4. Vista interior del equipo. • EPB. Si las condiciones geológicas de su proyecto varían desde suelos blandos a rocas meteorizadas, la solución técnica adecuada es la tuneladora de Equilibrado de Presión del Terreno (internacionalmente conocida como EPB). Esto se verifica especialmente si el proyecto discurre en un entorno urbano donde los asentamientos del terreno deben ser evitados a toda costa. Las tuneladoras EPB se utilizan en proyectos de ferrocarril, metro o carreteras cuando el terreno que se espera perforar consta total o parcialmente de suelos blandos por debajo del nivel freático. Son máquinas escudadas diseñadas especialmente para su uso en terrenos blandos conteniendo agua bajo presión. En palabras del ingeniero Villalba, estas máquinas extraen la tierra en el frente de excavación con las herramientas de la rueda de corte que giran y la empujan por las aperturas de la rueda de corte a la cámara de excavación. Aquí se mezcla con la tierra pastosa, plástica. “La fuerza de los cilindros de empuje es trasladada a la tierra pastosa a través de la mampara de presión, evitando de esta manera una penetración incontrolada de la tierra desde el frente de excavación a la cámara de excavación”, precisó. Tras ello, el material excavado es transportado al frente de excavación a través de un tornillo sinfín desde la cámara de excavación que se encuentra bajo presión, hacia el túnel que está bajo presión atmosférica. El tubo del túnel se construye mediante dovelas directamente detrás del escudo con la ayuda de un erector. “Las características principales de una tuneladora EPB es el estar dotada de una cámara de amasado, un diseño específico de la rueda de corte, así como también de la forma de extracción del material de escombro que se realiza mediante un tornillo sinfín que permite la salida controlada del residuo se- 126 4. Empresas fabricantes Según el portal de Robbins, esta empresa diseña las tuneladoras de acuerdo con los criterios particulares de cada proyecto, incluyendo las condiciones geológicas, diseño del túnel, plan de construcción, calendario del proyecto, logística de obra y muchos otros factores. Cuando el cliente se pone en contacto con Robbins, ellos estudian las características de su proyecto para definir el mejor sistema de tuneladora. En muchos casos, la respuesta consistirá en la fabricación de una unidad completamente nueva, mientras que en otros la mejor decisión puede resultar la reparación de una existente para ahorrar tiempo y costo. Refiere que no importa si el proyecto se encuentra en la fase de planificación o en la licitación del mismo pues sus ingenieros pueden asistir en identificar la mejor solución. Por su parte, Francisco Ávila dijo que Herrenknecht AG es líder en el mercado en la tecnología del avance mecanizado de túneles. “Somos la única empresa que suministra a nivel mundial las tuneladoras más modernas para todo tipo de suelos y en todos los diámetros: desde 0.10 m hasta 19 m. La gama de productos abarca máquinas personalizadas para túneles de tráfico (traffic tunnelling) hasta túneles de gún se avanza con la excavación y teniendo muy en cuenta la presión de confinamiento en la cámara”, aseguró. Según el ingeniero Villalba, se utiliza una máquina de este tipo con un diámetro de excavación de aproximadamente 9,380 mm y un diámetro interno útil de túnel de 8,430 mm, que es el adecuado para un metro, con la posibilidad de realizar curvas en el túnel de hasta 250 m de radio, y un avance de cada anillo que fluctúe entre los 1,500 mm a 1,800 mm. “Todo esto dependerá del tipo de máquina tuneladora que se haya elegido”, sostuvo. abastecimiento y de descarga (utility tunnelling). Bajo el techo del Grupo Herrenknecht se forma un equipo de especialistas innovadores que ofrece, si así lo desea el cliente, soluciones integradas relacionadas con la construcción de túneles con paquetes de equipamiento y de servicio específicos para cada proyecto”, afirmó. Entre los últimos, refirió, están las instalaciones separadoras, instalaciones de cintas de transporte, sistemas de navegación, sistemas rolling-stock, así como encofrados de dovelas hasta fábricas de dovelas llave en mano. “El abanico de productos abarca, además, prestaciones de servicios en asesoramiento técnico, planificación y supervisión de proyectos de avance así como soluciones de personal para el complemento temporal de empleados de obras. Herrenknecht desarrolla soluciones técnicas innovadoras para la excavación de pozos verticales hasta en grandes profundidades, así como para poder avanzar con éxito en galerías inclinadas. De igual modo, la empresa produce innovadoras máquinas de taladro profundo con capacidad para penetrar hasta 8,000 m así como instalaciones para la explotación de la geotermia cercana a la superficie”, agregó. PUBLICIDAD PAGINA ENTERA Cabe destacar que el recubrimiento del túnel se hace con anillos prefabricados de dovelas. Una vez excavada la distancia precisa se coloca un anillo de dovelas; éste se conforma en la cola del escudo sirviendo de revestimiento del túnel y, al mismo tiempo, de contra soporte para el avance del escudo. “La colocación de estos elementos se efectúa mediante un erector giratorio al cual se le suministran una a una las dovelas que componen un anillo”, agregó. Villalba explicó que el erector va situando las dovelas al mismo tiempo que los cilindros de CONSTRUCTIVO CONSTRUCTIVO 127 Tecnología 5. Tecnología 6. 5 y 6. Las tuneladoras TBM, normalmente, avanzan dejando detrás de sí la estructura terminada. propulsión se van retrayendo, situando así cada dovela en su posición y formando, de esta manera, un anillo completo. “Las dovelas son de concreto prefabricado y se unen entre sí mediante tornillos y al terreno a través de la inyección de mortero entre la dovela y el terreno. Una vez colocado un anillo se dispone la maquinaria para realizar un nuevo avance del escudo”, expresó. Son diversos los usos que se les pueden dar a estas geometrías constructivas, desde el más común como túnel para el paso de trenes o vehículos, hasta el transporte de agua, ventilación, servicios, etc. “Debido a que cada vez son más habituales y están más ligados con el funcionamiento diario en las ciudades y medios de transporte, son muchas las novedades que se han desarrollado en las últimas décadas en estos equipos, siendo necesario destacar los métodos de construcción, auscultación del terreno, estudio sobre impacto ambiental, etc.”, manifestó. Ventajasdesuuso La utilización de tuneladoras TBM presenta una serie de ventajas frente a los métodos tradicionales como un mayor rendimiento en el avance de la excavación, además de quedar el túnel prácticamente terminado al colocarse el revestimiento al mismo tiempo que se va perforando el terreno. Así mismo, la mecanización y automatización de la excavación (transporte de escombros mecanizado, operación 128 de corte, etc.) reduce considerablemente el esfuerzo físico de los operarios. Al tratarse de una máquina integral que abarca la sección completa, esto supone una protección de la clave y se disminuye el posible riesgo derivado de la inestabilidad del frente de excavación como consecuencia de aplicar una tuneladora con un empuje relativamente constante en la roca, lo que supone un incremento de la seguridad. A esto hay que añadir que son equipos que han sido diseñados teniendo en cuenta medidas preventivas de seguridad (barandillas de paso de operarios, cámaras de supervivencia, sistemas de extinción de incendios, etc.), lo cual disminuye el riesgo de los operarios. De igual modo, gracias a su aplicación, los accidentes laborales en el frente casi han desaparecido y existe un control riguroso de acceso a la obra. Obrashechasconestatecnología • TramoC305–GranBretaña. El túnel de DSJV es una joint venture compuesta por la firma española Dragados y la empresa irlandesa John Sisk & Son. Los encargados de construir los túneles gemelos del tramo C 305 del metro son 26 ingenieros y 250 trabajadores. Este enlace ferroviario que cruzará la región metropolitana de este a oeste con sus ocho millones de habitantes, es el proyecto de construcción más grande de Europa, una nueva arteria principal para el tráfico congestionado en la megaciudad. El proyecto, de £ 14,800 millones, es una verdadera maratón: 42 km de túnel repartidos en tres tramos, con tres joint ventures adjudicatarias. Todas ellas confían en las tuneladoras TBM de la empresa alemana Herrenknecht. Un total de ocho máquinas tuneladoras: seis escudos de presión de tierra y dos escudos mixtos. Las tuneladoras avanzan con precisión milimétrica por las entrañas de la ciudad, un laberinto de alcantarillas, tuberías de gas, pilares de cimentación, líneas de metro y pozos de registro. A veces las infraestructuras existentes casi se rozan, y en algunos lugares la distancia entre los túneles es de menos de medio metro. El calendario es apretado pero no se trata sólo de avanzar lo más aprisa posible sino que se tienen cuatro objetivos: seguridad, protección del medio ambiente, calidad y rendimiento, en ese orden. Gran Bretaña es el pionero mundial en seguridad laboral. También la protección del medio ambiente es muy importante y por ello se está trabajando con aceites y otras sustancias peligrosas que no deben alcanzar a las aguas subterráneas o al Támesis. Elaboración de dovelas Hay que tener en cuenta que se debe contar con una o más plantas de dovelas de concreto armado. De acuerdo a los planes de avance y de producción se definirá la capacidad de elaboración de las fábricas de estos elementos. “El tipo de anillo que aconsejo utilizar para el recubrimiento del túnel es el anillo universal, que consta de 6 + 1 dovelas, aunque cabe la posibilidad de utilizar anillos izquierdo y derecho”, refirió Villalba. CONSTRUCTIVO Justamente porque los requisitos de seguridad y medio ambiente son tan estrictos y requieren mucho tiempo, la empresa encargada de las obras debe confiar al 100% en las máquinas y servicios de la firma alemana para completar a tiempo los túneles de su tramo entre Farringdon en el oeste y Victoria Dock en el este. “Las tuneladoras trabajan 24 horas al día, siete días a la semana. Herrenknecht garantiza que éstas estén operativas el 90% del tiempo. En realidad se están alcanzando niveles de un 95% o incluso más”, afirmó Francisco Ávila, gerente y representante legal de Herrenknecht Colombia SAS. Esto solo es posible porque los especialistas de la empresa fabricante de los equipos apoyan constantemente a los empleados de las empresas constructoras con su experiencia. Ellos chequean todos los componentes y sustituyen las piezas desgastadas por piezas de repuesto almacenadas en la propia obra. “Además entrenan a los operadores, los acompañan siempre en la máquina y dan instrucciones durante la conducción, como por ejemplo qué parámetros se pueden modificar para que el avance sea todavía más eficiente y seguro”, agregó Ávila. • TúnelEmisorOrientedelaCiudad de México – México. En abril del 2009 comenzó la excavación del conducto para el proyecto del Túnel Emisor Oriente (TEO), después de décadas de deliberación. Este megaproyecto de 62 km de longitud es sin duda una de las estructuras subterráneas más difíciles. Una vez culminado, este enorme conducto reemplazará un canal abierto que transporta las aguas residuales de la Ciudad de México. El nuevo túnel finalizará en la primera planta de tratamiento de aguas residuales de la capital mexicana y aumentará la capacidad de envejecimiento y degradación de la red de tuberías de la ciudad. El TEO ha sido la vía rápida para frenar el catastrófico fallo en el sistema actual que podría provocar una inundación de más de 5 m de CONSTRUCTIVO aguas residuales en el centro de la Ciudad de México. Actualmente, seis máquinas EPB de 8.93 m trabajan febrilmente bajo la ciudad, siendo el año 2018 la fecha límite para su culminación. Las máquinas excavan a través de una difícil combinación de arcillas lacustres, cantos rodados y rocas de basalto con presiones de agua de hasta 6 bar. Camissa, un consorcio de las principales empresas constructoras civiles de México -ICA, CARSO, Lombardo, Estrella y Cotrisa- es la encargada de la construcción que se divide en seis lotes, 24 lumbreras de más de 150 m de profundidad que soportan las operaciones de las tuneladoras y que suman cerca de 10 km cada una. Los lotes 1, 2 y 5 fueron adjudicados a la empresa mexicana Ingenieros Civiles Asociados (ICA) SA. de CV., los lotes 3 y 4 a Carso Infraestructura y Construcción SA. de CV, y el lote 6 a Lombardo Construcciones y Constructora Estrella. Las tres EPB de la firma Robbins están excavando los lotes 1b, 3, 4 y 5 del túnel, mientras que las máquinas de Herrenknecht son responsables de los lotes 1a, 2 y 6. • Proyecto Hidroeléctrico Coca Codo Sinclair – Ecuador. Este proyecto, que inició su construcción en julio de 2010, se encuentra ubicado en las provincias de Napo y Sucumbíos, cantones El Chaco y Gonzalo Pizarro, en Ecuador. Con 1,500 MW de potencia es el proyecto más ambicioso y emblemático de generación hidroeléctrica del país. El costo es de US$ 2,245 millones que incluyen, obras civiles, equipamiento electromecánico, fiscalización, administración y otros (no incluye IVA e impuestos), y su fecha de entrada en operación es en febrero del 2016. La infraestructura aprovecha el potencial de los ríos Quijos y Salado que forman el río Coca, en una zona en la que este río describe una curva en la que se presenta 129 Tecnología un desnivel de 620 m, con un caudal medio anual de 287 m3 por segundo, aprovechables para su generación hidroeléctrica. Coca Codo Sinclair está conformado por una obra de captación constituida por una presa de enrocado con pantalla de concreto, vertedero, desarenador y compuertas de limpieza que permiten transportar el caudal captado hacia el embalse compensador a través de un túnel de conducción de 24.83 km. Una caída de 620 m desde el embalse compensador a la casa de máquinas permitirá transformar la energía potencial en energía eléctrica a través de ocho unidades tipo Peltón de 187.5 MW cada una. Para la ejecución del túnel de más de 23 km se vienen usando dos tuneladoras de doble escudo. Siendo la mayoría de las máquinas de fabricación alemana fue necesario trazar una logística de transporte marítimo y terrestre. Por barco hasta el puerto de Fertisa en Guayaquil, la descarga se realizó con una grúa de 200 Tn de capacidad que tuvo implementada el barco Cleeper. “Hubo que considerar el reforzamiento de seis puentes de los 32 que existen desde el puerto de Guayaquil hasta la obra de Coca Codo Sinclair en el oriente ecuatoriano. Para el transporte se utilizaron góndolas de 112 ruedas que fueron las que transportaron los elementos más pesados, siendo la motorización la de mayor peso (105 Tn). Se realizaron varios viajes con otro tipo de camiones con remolques de menor tonelaje para el resto de elementos que rondan entre las 40 a 90 Tn”, refirió Leonidas Villalba. El transporte de cada máquina tuneladora, que pesan casi 2,000 Tn, tardó 12 días. Previamente se preparó el sitio en donde se iban a ensamblar las tuneladoras, lo que consistió en una cuna de concreto armado que fue en donde se montaron todos los elementos que componen la unidad. Se tardó casi tres meses en ensamblar cada 130 máquina con la Tabla N° 1: Obras realizadas con máquinas tuneladoras ayuda de un Tipo de equipo de técniProyecto tuneladora Diámetro Longitud cos y especialisProlongación de la línea 7 del Metro de Madrid (Pitis - Virgen de la Paloma) EPB 9,380 mm 6.5 km tas en este tipo España de tecnología. Campo de las Naciones - Aeropuerto (línea EPB 9,380 mm 4.7 km “Una vez termi8) – Madrid nado el montaAeropuerto - Pueblo de Barajas EPB 9,380 mm 3.2 km (línea 8) – Madrid je se realizaron Túnel red de cercanías Alcobendas - San las pruebas de EPB 9,398 mm 4.8 km Sebastián de los Reyes – Madrid funcionamiento Ciudad de la Imagen - Cuatro Vientos (línea y se pudo emEPB 9,398 mm 6 km 10) – Madrid pezar a perforar. Metro Sur (Móstoles) – Madrid EPB 9,398 mm 7.2 km En resumen, en TBM de Túneles para el AVE (Guadarrama) Segovia esta obra nos 9,500 mm 28 km - Madrid doble escudo hemos enconMetro de Quito – Ecuador EPB 9,398 mm 16 km trado con diverMetro de Panamá EPB 9,770 mm 7 km sos tipos de roca TBM de Central Hidroeléctrica Palomino – República con fallas geoló12.4 km Dominicana doble escudo gicas, bolsas de Metro túneles en Caracas - Venezuela EPB 5,850 mm 60 km agua presurizaMetro túneles en Caracas - Venezuela EPB 5,850 mm 60 km das, cavernas, etc. Como ayuda millones de metros cúbicos de principal a los geólogos, estas agua al año para irrigar un área máquinas tienen incorporadas cultivable de 560 km2. Las siguiensistemas de predicción geológica como el BEAM4 y el ISIS. Los tes fases del proyecto constan de diversos tipos de dificultades las otro tipo de trabajos. hemos ido resolviendo tomando En julio de 2004, el Gobierno decisiones con responsabilidad y del Perú y el Gobierno Regional de profesionalismo. El promedio de Lambayeque adjudicaron un conperforación mensual ha sido de trato de construcción y concesión 480 m”, expresó el especialista. por 20 años a la General Contratis• TúneltrasandinoOlmos. La idea ta Concesionaria Trasvase Olmos. de construir este túnel existió En marzo de 2007, el subcontratista desde hace más de 100 años, Odebrecht Perú Ingeniería y Conshabiéndose realizado varios intrucción comenzó la perforación tentos para materializarla en la con la tuneladora abierta Robbins década de los 50 mediante perde 5.3 m de diámetro. Dicha máforación y voladura. El túnel, con quina se diseñó para perforar un una longitud total superior a los túnel de 12.5 km bajo la Cordillera 20 km, representó una parte del de los Andes, con coberturas de proyecto de más envergadura conhasta 2,000 m de roca dura y posistente en trasvasar el agua del tencialmente convergente. río Huancabamba, al este de los La tuneladora perforó una geoAndes, a las zonas secas cercanas logía muy compleja consistente al océano Pacífico a través de un en porfirios de cuarzo, andesita y conducto atravesando la divisoria tobas volcánicas con resistencias continental. La primera fase del a la compresión de 60 a 225 MPa. proyecto incluyó la construcción La traza del túnel atravesaba de una presa de 43 m de altura más de 400 líneas de falla, destapara desviar el río Huancabamba, cando dos de ellas de anchuras cerca de la localidad de San Felicercanas a los 50 m. Tras cuatro pe, a través de las montañas para años de perforación en condicioverter en el normalmente seco nes extremas en una geología río Olmos, al oeste de los Andes. tan desafiante, la TBM terminó Ahora que la obra ha entrado en su camino el 20 de diciembre servicio, suministra más de 2,000 del 2011. CONSTRUCTIVO CONSTRUCTIVO 131