PFC_RamonPavon - Pàgina inicial de UPCommons

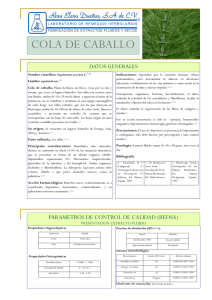

Anuncio