Implementacion de SMED en tornos CNC ok

Anuncio

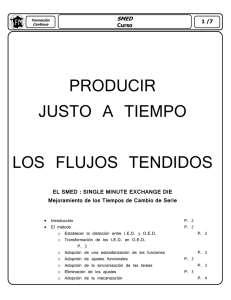

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2011.08.30 10:24:27 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto Implementación de SMED en Tornos CNC Memoria Que como parte de los requisitos para obtener el título de Ingeniero en Procesos y Operaciones Industriales Presenta Arturo Jiménez Mejía Asesor de la UTEQ Asesor de la Empresa Ing. José Luis Ángeles Amador José Antonio Pérez Botello Querétaro, Qro. Agosto del 2011 Página 1 C. Arturo Jiménez Mejía Matrícula: 2010133002 Candidato al grado de Ingeniero en Procesos y Operaciones Industriales Presente AUTORIZACIÓN DE PRESENTACIÓN DE MEMORIA El que suscribe, por medio del presente le informa a Usted, que se le autoriza la presentación de su memoria de la Estadía profesional, titulada: “Implementación de SMED en tornos CNC”, realizado en la empresa: CASTING METALS S.A DE C.V. Trabajo que fue revisado y aprobado por el Comité de Asesores, integrado por: JOSE ANTONIO PEREZ BOTELLO Ing. José Luis Ángeles Amador Asesor de la Empresa Profesor Asesor Se hace constar el NO adeudo de materiales en las siguientes áreas. _______________ _______________________ __________________________ Biblioteca UTEQ Lab. Informática Lab. de Tecnología Atentamente ______________________________ Director de la División Página 2 RESUMEN La tendencia actual de los sistemas productivos se encamina hacia la producción justo a tiempo, tratando de combinar la capacidad de un trabajo elaborado manualmente para elaborar productos adaptados a los requisitos del cliente con la economía que significa una línea de montaje, es decir, obtener la suficiente flexibilidad como para producir a un coste competitivo de pequeños lotes. En este proyecto se ha realizado un estudio previo sobre los herramentales existentes, de forma que con un set de herramientas sencillo y completo de piezas funcionales, podamos minimizar los cambios de tiempo de preparación, para poder cambiar de versión de pieza que se está fabricando. Para llevar a cabo este proyecto, se han analizado las similitudes de los diferentes números de partes. Posteriormente, se ha estudiado la mejor forma de cambiar y utilizar estas similitudes, para facilitar el cambio de las partes funcionales, consiguiendo de este modo, que la maquina este el mínimo de tiempo parada y así aumentar el rendimiento de esta. El sistema SMED (Single Minute Exchange of Die) desarrollo en Japón por el doctor Shingo para la empresa Toyota o bien, la automatización de procesos, pretende reducir los tiempos de cambio de modelo para optimizar el tiempo en poder fabricar lotes pequeños y reducir stocks. Página 3 ABSTRACT The current trend of production systems is moving toward just-in time, trying to combine the ability to work to make handcrafted products tailored to customer requirements with the meaning of cost for mounting a line, that is to say, obtaining enough flexibility to produce a competitive cost for small lots. This project has made a preliminary study on existing tooling, so with a simple and complete functional set of tools, we can minimize changes in preparation time, to change the version part that is manufactured. To carry out this project, we have analyzed the similarities of the different part numbers. Subsequently, we have studied the best way to change and use these similarities, to facilitate the change of functional parts, thus achieving that the machine makes minimum stops time and thereby increase the performance of this. The SMED system (Single Minute Exchange of Die) or automation of processes, was developed in Japan by Dr. Shingo for Toyota company, aims to reduce time of change from model to model optimize time to make small lots and reduce stocks. Página 4 DEDICATORIAS A MI ESPOSA: En especial le dedico este proyecto a Lucila Rojo Suarez mi esposa por haber creído en mí y por motivarme a seguir adelante, ya que siempre estuvo impulsándome a seguir adelante. A MI FAMILIA: Por brindarme en todo momento su apoyo incondicional, dándome sus consejos y estar siempre motivándome a ser cada día una mejor persona en la vida y en especial a mi niña que es la que me impulsa a sobresalir como persona. Página 5 AGRADECIMIENTOS Como siempre le estoy agradecido a mi madre B. Gloria Mejía por escucharme, apoyarme y creer en mí. Agradezco el apoyo que me brindaron en la empresa CASTING METALS por darme la oportunidad de aprender, de adquirir experiencia y seguir superándome profesionalmente. Página 6 INDICE Página 3 Resumen 4 Abstract 5 Dedicatorias 6 Agradecimientos 7 Indice I. INTRODUCCION 8 II. ANTECEDENTES 9 III. JUSTIFICACIÓN 10 IV. OBJETIVOS 12 V. ALCANCES 13 VI. FUNDAMENTACIÓN TEÓRICA 14 VII. PLAN DE ACTIVIDADES 19 VIII. RECURSOS MATERIALES Y HUMANOS 20 IX. DESARROLLO DEL PROYECTO 25 X. RESULTADOS OBTENIDOS 40 XI. ANÁLISIS DE RIESGOS 41 XII. CONCLUSIONES 42 XIII. RECOMENDACIONES XIV. REFERENCIAS BIBLIOGRÁFICAS XV. ANEXOS 43 44 45 Página 7 I. INTRODUCCIÓN El trabajo está enfocado a optimizar el tiempo que demora un cambio de número de parte en los diferentes tornos CNC. Aproximadamente los 7 torno son sometidas a un número determinado de cambios de numero de parte, de acuerdo a la demanda del cliente. Estos cambios se traducen en un tiempo improductivo, ya que para realizarlos, es necesario parar en forma parcial o total (dependiendo el tipo de cambio). Con el fin de reducir los tiempos a un máximo de 10 minutos por cambio, nace la necesidad de implementar una herramienta conocida como SMED (Single Minute Exchange of Die). Este concepto introduce la idea de que en general, cualquier cambio de máquina o inicialización de proceso debería durar no más de 10 minutos, de ahí la frase single minute (expresar los minutos en un solo dígito). Mediante un criterio de selección, se establecieron los equipos prioritarios para realizar la las primeras implementaciones en el departamento. De esta manera, se aplicara la herramienta en un torno, proyectando su futura implementación al resto de las máquinas. Finalmente, se estableció una estandarización de la implementación de SMED, definiendo los procedimientos a seguir y los responsables de realizarlos. Con esto, se pretende establecer las bases para la implementación de SMED en otros procesos productivos, tanto de la empresa como fuera de esta. Página 8 II. ANTECEDENTES La empresa CASTING METALS S.A de C.V inicia sus operaciones el 1 de mayo de 1979, con el nombre de Matricería y Herramientas Especiales, con el propósito de satisfacer la demanda de la fabricación de moldes para forja en caliente, refacciones para la industria automotriz y autopartes, siendo sus fundadores los señores José Antonio Pérez Botello y Gumaro Salazar Aguirre, ésta sociedad dura 8 años, a partir del 21 de marzo de 1987 se disuelve la sociedad y sigue solo en el negocio el Sr. José Antonio Pérez Botello. El 14 de noviembre de 1996 cambia de razón social y se convierte en CASTING METALS S.A. de C.V. siendo los accionistas el Sr. José Antonio Pérez Botello y el Sr. José Ángel Pérez Botello. A partir de ése momento el Sr. José Antonio Pérez Botello funge como gerente general de la misma, en el año 2005 cambian de proceso para dedicarse a la producción en serie de autopartes. En su última actualización en 2009 cuando sale el Sr. José Ángel Pérez Botello e ingresan Angélica Pérez, María de Jesús Pérez, José Antonio Pérez y Angélica Hernández Mérida, para consolidarse como una empresa familiar. Para empresas que quieren incrementar su flexibilidad y al mismo tiempo disminuir sus niveles de stock resulta crítico reducir al mínimo los tiempos tanto para los cambios de herramientas como para las preparaciones. En la empresa CASTING METALS S.A de C.V se había tomado la decisión de correr lotes de producción muy altos debido al largo tiempo que se ocupa para realizar un cambio de modelo, esto nos limita a tener variedad en los números de parte que aquí se fabrican, provocando en ocasiones retardos en las entregas. Esta necesidad viene a su vez insertada dentro de la filosofía de reducción de tiempo o máxima velocidad, desde la capacidad de rápida atención, a la reducción de tiempos de respuesta, y puesta del producto en el mercado, y la reducción en los plazos de elaboración. El tiempo es muy valioso, y cada día ello toma mayor importancia tanto desde el punto de vista de la satisfacción del cliente, como desde los costos y de la capacidad competitiva de la empresa. Página 9 III. JUSTIFICACIÓN La adaptación a la cambiante demanda y al enorme crecimiento del mercado permite, a una empresa sobrevivir y sobresalir para y así continuar vigente brindando sus servicios, afectando esto positivamente a ella misma, a sus empleados y la sociedad. Por lo tanto se hace necesario un estudio y solución para elevar su competitividad y productividad. La necesidad del SMED (Cambio rápido de modelo) surge cuando el mercado demanda mayor variedad de productos y lotes de producción menores. Entonces para mantener un nivel adecuado de competitividad, o se disminuye el tiempo de cambio de herramentales o se sigue fabricando lotes de producción grandes, incrementando el tamaño de los almacenes de producto terminado, con el consiguiente aumento en los costos de operación de la empresa. El realizar los cambios muy lentos ocasiona pérdidas a cualquier empresa; y estas pueden ser por varios factores. Debido a la poca flexibilidad que existe en los procesos para realizar cambio de herramental rápido y a la baja producción cuando estos se realizan se ha decidido implementar la técnica SMED. Buscando de esta forma realizar el trabajo más simple y rápido para crear de esta manera procesos competitivos. Que puedan estar al nivel de competencia que el entorno global demanda. El siguiente proyecto se realiza con la intención de eliminar tiempos excedidos durante el montaje de un cambio de modelo en una maquina (torno CNC). Es muy importante porque así se podrá eliminar desperdicio de tiempos, y utilizar al máximo la mano de obra, que resultaría más rentable y una mejora para la empresa. Considerando lo antes anotado se ha tomado la decisión de aplicar e implementar el sistema SMED en la empresa CASTING METALS haciendo que la empresa sea más productiva; incrementando no solo las utilidades sino también su presencia dentro del mercado, atendiendo a un mayor número de clientes con necesidades diferentes. El cambio rápido de moldes significa ampliar la gama de productos y sus tamaños de lote de producción Página 10 IV.OBJETIVOS OBJETIVO GENERAL. Uno de los primeros lugares para aplicar una mejora orientada a la consecución de Lean Manufacturing es sin duda la reducción del tiempo de cambio de modelo ya que los resultados son muy visibles, tanto en la reducción del tiempo de cambio, como en la reducción de inventario que puede asociarse a éste, de esta forma se pretende demostrar que la aplicación de herramientas “SMED” en este proceso de manufactura contribuirá en un 50% a la disminución de costos, mejora de procesos y de la organización, sin disminuir la calidad del producto, y así visualizar que esta herramienta pueda ser aplicada posteriormente en los demás procesos de la empresa, logrando así un proceso sencillo y flexible. Es decir, este proyecto se enfoca en resultados ambiciosos que afectan directamente a una parte importante de los siete desperdicios. OBJETIVOS ESPECIFICOS. Reducción de sobreproducción. Una de las primeras razones para la sobreproducción es el tamaño del lote. Los tiempos de cambio largos hacen que sea necesario espaciarlos para que los costes de producción sean “razonables”. Los proyectos de mejora del tiempo de cambio atacan directamente la raíz de este problema permitiendo fabricar de forma económica lotes pequeños y, por tanto, reduciendo la sobreproducción. De esta manera se contribuirá al buen desarrollo de la empresa proporcionándole soluciones factibles para los principales problemas hallados. Produciendo solo lo necesario y de esta manera reducir el stocks, de grandes cantidades, a un día de inventario. Página 11 Calidad: El resultado de un cambio de modelo mal realizado es casi siempre el mismo, la fabricación de productos de mala Calidad durante la fase de ajustes. Una buena estandarización del cambio mejora también este aspecto. Los beneficios del cambio de modelo son por tanto, evidentes y para alcanzarlos sólo debemos dar dos pasos: conocer el enfoque específico de la herramienta y cómo utilizarla dentro del entorno de Lean Manufacturing, y así mismo se introducirá a la empresa a una cultura de calidad basada en procesos de producción eficientes y un correcto manejo de los mismos, así como integrar a cada trabajador de la empresa a colaborar con esta filosofía, y demostrar que se reducirá el scrap inmediatamente en los ajustes de cambio de modelo en un 85 % y este irá incrementando conforme se perfeccione la técnica hasta llegar a cero defectos en los ajustes de cambio de modelo. Página 12 V. ALCANCES La tendencia actual de los sistemas productivos se encamina hacia la producción justo a tiempo para elaborar productos adaptados a los requisitos del cliente y para lograr esto se adecua una línea con los procesos, maquinas, herramentales y talento humano necesario que garantice la cantidad y calidad que se requiere. Para la realización de este proyecto es necesario identificar el objetivo, y delimitar el entorno para tener una visión clara de lo que se pretende lograr. Particularmente nos enfocaremos en el proceso de torneado ya que este se toma más del 70 % de las actividades que se realizan en la fabricación de piezas maquinadas. La maquina en la que nos enfocaremos es un Torno CNC marca GILDEMEISTER este está identificado con el número tres (TORNO CTX 410 # 3). Ya que esta máquina tiene las características para fabricar los números de parte que más demanda tienen. Las piezas o números que se fabrican en CASTING METALS se maquinan en diferentes operaciones y en diferentes maquinas, debido a la demanda que tienen, para así poder lograr cumplir con los requerimientos que el cliente nos solicita, para este proyecto solo nos enfocaremos en el torneado y en esta máquina, estableciendo así los lineamientos para en un futuro próximo expandir la técnica y cultura que se pretende aplicar en esta máquina, a los demás tornos. Página 13 VI. FUNDAMENTACIÓN TEÓRICA ¿Qué es el sistema SMED? SMED (Single Minute Exchange of Die) es una técnica desarrollada para acortar los tiempos de cambios de herramental o utillaje en las máquinas durante la fabricación de productos de especificación distinta en una misma línea de producción; esto se logra mediante la simplificación de las actividades realizadas durante los cambios, involucrando al factor humano para trabajar de una manera más inteligente con el menor esfuerzo posible. Aunque dichos tiempos no necesariamente son acortados a diez minutos, se logra una reducción significativa. Justo a Tiempo, es una filosofía industrial que considera la eliminación o reducción de todo lo que implique desperdicio en actividades de compras, fabricación, distribución y apoyo a la producción (actividades de oficina). Es una filosofía de producción que se orienta a la demanda: “se produce lo que el cliente realmente quiere”. El creador del SMED fue un Ingeniero Mecánico llamado Shigeo Shingo. Este método fue desarrollado a lo largo de 19 años; en el año 1969 redujo drásticamente el tiempo de cambio en una prensa de 1000 toneladas en Toyota Motors Company (Japón). Aunque conocido fuera del Japón alrededor de 1975, no fue aceptado de manera generalizada hasta 1980. Consta de cuatro pasos básicos y sencillos: · Paso 1: Observar y medir. · Paso 2: Separar actividades internas y externas. · Paso 3: Convertir actividades internas a externas. · Paso 4: Análisis de reducción de tiempos de las actividades internas y externas. Página 14 Para desarrollar mejores métodos, el analista debe investigar la preparación y el herramental según las tres formas siguientes: (1) reducir tiempo de preparación mediante una mejor planeación y control de la producción; (2) diseñar o rediseñar el herramental para utilizar la máquina a su máxima capacidad; (3) introducir herramientas más eficientes”. (1) Shingo Shigeo, Una Revolución en la producción: el sistema SMED, TGP Productivity, Madrid 1990. ¿Para qué sirve SMED? Esta técnica permite disminuir el tiempo que se pierde en las máquinas e instalaciones debido al cambio de herramientas, también llamado utillaje, necesario para pasar de producir un tipo de producto a otro. Algunos de los beneficios que aporta esta herramienta son: • Reducir el tiempo de preparación y pasarlo a tiempo productivo • Reducir el tamaño del inventario • Reducir el tamaño de los lotes de producción • Producir en el mismo día varios modelos en la misma máquina o línea de producción. Esta mejora en la reducción del tiempo aporta ventajas competitivas para la empresa ya que, no solo existe una reducción de costos, sino que aumenta la flexibilidad o capacidad de adaptarse a los cambios en la demanda. Al permitir la reducción en el tamaño de lote colabora en la calidad ya que al no existir stocks (inventarios) innecesarios, no se pueden ocultar los problemas de fabricación. Página 15 Algunos de los tiempos que tenemos que eliminar aparecen como despilfarros, habitualmente de la siguiente forma: · Los productos terminados se trasladan al almacén con la máquina parada. · El siguiente lote de materia prima se trae del almacén con la máquina parada. · Las cuchillas, moldes, matrices, etc.; no están en condiciones de funcionamiento. · Algunas partes que no se necesitan se llevan cuando la máquina todavía no está funcionando. · Faltan tornillos y algunas herramientas no aparecen cuando se necesitan durante el cambio. · El número de ajustes es muy elevado y no existe un criterio en su definición. (2) Gabriel Baca Urbina, Evaluación de Proyectos, McGraw Hill, Mexico 1995. ¿Cómo funciona SMED? Para entender la importancia de esta técnica con un ejemplo sencillo podemos plantearnos que, en nuestro propio caso y como conductores de nuestro auto, cambiar una rueda en 15 minutos es aceptable, sin embargo a los preparadores de Fórmula 1, la elevada competencia y la continua pugna por el ahorro de tiempos ha llevado a hacer ese cambio en 7 segundos. ¿Qué es tipo de montaje? Es el tiempo total entre la última unidad correcta producida en una corrida, a la eficiencia normal de una línea, hasta la primera unidad correcta producida de la siguiente corrida, a la eficiencia total. Última pieza Primera Pieza. Es el tiempo requerido para remover el utillaje (herramientas viejas, dados y otros componentes); montar el nuevo utillaje y correr la máquina hasta que una nueva parte, sin defectos, sea producida. Página 16 El Tiempo de Montaje incluye todos los tiempos de corridas y ajustes hasta que la primera pieza es producida correctamente. Si una parte es producida correctamente sin ajuste entonces el tiempo de corrida no hace parte del tiempo de montaje Como caso genérico partiremos de la base de que, con esta técnica puede reducirse el tiempo de cambio un 50% sin inversiones importantes. Para ello el Ingeniero Japonés Shigeo Shingo descubrió en 1950, que había dos tipos de operaciones a estudiar: · Operaciones Internas: Aquellas que deben realizarse con la máquina parada, como montar o desmontar dados. · Operaciones Externas: Pueden realizarse con la máquina en marcha, como transportar los dados usados al almacén o llevar los nuevos hasta la máquina. El objetivo es analizar todas estas operaciones, clasificarlas, y buscar la manera de convertir operaciones internas a externas, estudiando también la forma de acortar las operaciones internas con la menor inversión posible. Una vez parada la máquina, el operario no debe apartarse de ella para hacer operaciones externas. Lo que se busca al estandarizar las operaciones es, que con la menor cantidad de movimientos se puedan hacer rápidamente los cambios, de tal forma que se vaya perfeccionando el método y forme parte del proceso de mejora continua de la empresa. (3) http://www.degerencia.com/articulo/smed_single_minute_exchange_die Página 17 ¿Qué es 5 `s? Orden para la implementación de 5 ´S Se llama estrategia de las 5S porque representan acciones que son principios expresados con cinco palabras japonesas que comienza por S. Cada palabra tiene un significado importante para la creación de un lugar digno y seguro donde trabajar. Estas cinco palabras son: · Clasificar. (Seiri) · Orden. (Seiton) · Limpieza. (Seiso) · Limpieza Estandarizada. (Seiketsu) · Disciplina. (Shitsuke) Las cinco "S" son el fundamento del modelo de productividad industrial creado en Japón y hoy aplicado en empresas occidentales. No es que las 5S sean características exclusivas de la cultura japonesa. Todos los no japoneses practicamos las cinco "S" en nuestra vida personal y en numerosas oportunidades no lo notamos. Practicamos el Seiri y Seiton cuando mantenemos en lugares apropiados e identificados los elementos como herramientas, extintores, basura, toallas, libretas, reglas, llaves etc. Cuando nuestro entorno de trabajo está desorganizado y sin limpieza perderemos la eficiencia y la moral en el trabajo se reduce. Página 18 VII.PLAN DE ACTIVIDADES UNIVERSIDAD TECNOLOGICA DE QUERETARO CARRERA INGENIERIA EN PROCESOS Y OPERACIONES INDUSTRIALES PROYECTO: IMPLEMENTACION DE SMED EN TORNOS CNC EMPRESA: CASTING METALS S.A DE C.V ASESOR DE LA EMPRESA: JOSE ANTONIO PEREZ BOTELLO ASESOR DE LA UTEQ: ING. JOSÉ LUIS ÁNGELES AMADOR Etapas 1 Actividades Observar y medir (Recavar informacion) 2 Separar operaciones internas y externas 3 Convertir operaciones internas en externas 4 Optimizacion (Aplicación de la tecnica) 5 Resultados Mes Semana P R P Junio 3 4 R P R P R P R Programado Realizado Página 19 1 Julio 2 4 Agosto 5 1 2 VIII. RECURSOS MATERIALES Y HUMANOS RECURSOS MATERIALES Maquinaria y Equipo. • Torno # 3 CTX Torno de control numérico o torno CNC se refiere a una máquina herramienta que se utiliza para mecanizar piezas de revolución mediante un software de computadora que utiliza datos alfa-numéricos,1 siguiendo los ejes cartesianos X,Y,Z. Se utiliza para producir en cantidades y con precisión porque la computadora que lleva incorporado controla la ejecución de la pieza. Un torno CNC puede hacer todos los trabajos que normalmente se realizan mediante diferentes tipos de torno como paralelos, copiadores, revólver, automáticos e incluso los verticales. Su rentabilidad depende del tipo de pieza que se mecanice y de la cantidad de piezas que se tengan que mecanizar en una serie. • Equipo de medición. MICROMETRO COMPARADOR OPTICO PATRONES GRADUADOS VERNIER VERNIER DE ALTURAS CARATULA INDICADOR Página 20 En física, química e ingeniería, un instrumento o equipo de medición es un aparato que se usa para comparar magnitudes físicas mediante un proceso de medición. Como unidades de medida se utilizan objetos y sucesos previamente establecidos como estándares o patrones y de la medición resulta un número que es la relación entre el objeto de estudio y la unidad de referencia. Los instrumentos de medición son el medio por el que se hace esta conversión. • Herramientas de corte, ejemplo: INSERTO KNUX R2 BROCA DE CENTROS HSS BROCA DE CARBURO BROCA DE CARBURO BROCA ESPADA MACHUELO HELICOIDAL INSERTO DE TRONZADO TAG YJALADOR Se conoce como herramientas de corte a todas aquellas herramientas que funcionan a través de arranque de viruta, esto quiere decir que las herramientas de corte son todas aquellas herramientas que permitan arrancar, cortar o dividir algo a través de una navaja filosa. Estas herramientas de corte son de mucha utilidad, sobre todo en la industria metalmecánica. Este tipo de herramientas debe contar con ciertas características para poder ser utilizables y realmente eficaces en su desempeño. Las herramientas de corte deben ser altamente resistentes al desgaste, deben conservar su filo aun en temperaturas muy elevadas, deben tener buenas Página 21 propiedades de tenacidad, un bajo coeficiente de fricción, es decir debe ser una • herramienta que no necesite volverse a afilar constantemente. Herramental de sujeción: Son los dispositivos que sirven para colocar de forma segura y práctica alguna herramienta o herramental de trabajo, podemos dividirlo en 2 grupos, ejemplo: Chucks o mandriles Prensas Conos de fijación Ranuras de fijación Mordazas de uno o varios dientes Platos giratorios Sujeción de piezas de trabajo Fija a las piezas que se van a trabajar, tanto a las piezas que giran como a las piezas fijas. Torres Porta buriles Broqueros Sujeción de herramientas Fijan a las herramientas que desprenden las virutas y dan forma. Página 22 • Equipo de computo: COMPUTADORA IMPRESORA Es la unidad de servicio encargado del diseño e implementación de sistemas y de los recursos computacionales de la empresa. Su trabajo se enfoca hacia el desarrollo de herramientas que faciliten la labor del resto de dependencias de la empresa. Funciones básica de un equipo de Cómputo: • Sirve para Realización de estudios de factibilidad • Desarrollo de Sistemas incluyendo: Análisis, diseño, implementación, control y documentación. RECURSOS HUMANOS JEFE DE PRODUCCION SUPERVISOR AUXILIAR DE PRODUCCION OPERADOR DE PRODUCCION SUBJEFE DE PRODUCCION INSPECTOR DE CALIDAD Página 23 Se denomina recursos humanos al trabajo que aporta el conjunto de los empleados o colaboradores de una organización. El objetivo básico que persigue la función de este grupo de trabajo, es alinear las políticas con la estrategia de la organización, lo que permitirá implantar la estrategia a través de las personas, quienes son consideradas como los únicos recursos vivos e inteligentes capaces de llevar al éxito organizacional y enfrentar los desafíos que hoy en día se percibe en la fuerte competencia mundial. Página 24 IX. DESARROLLO DEL PROYECTO Los números de parte o productos que mayor demanda tienen son básicamente dos, y estos son maquinados en dos operaciones cada uno, que se realizan en torno CNC, como ya había aclarado estos números de parte se pueden fabricar en el torno # 3 GILDEMEISTER CTX 410, a continuación describo el número de parte y sus operaciones: NIPPLE 301454-2 No. DE PARTE: 301454-2 DESCRIPCIÒN : OPERACIÒN: 20 DESCRIPCIÒ 1er. MECANIZADO DE LA NIPPLE N: Página 25 PIEZA No. DE PARTE: 301454-2 DESCRIPCIÒN : OPERACIÒN: 30 DESCRIPCIÒ 2do. MECANIZADO DE LA NIPPLE N: NIPPLE 301453-2 Página 26 PIEZA No. DE PARTE: 301453-2 DESCRIPCIÒN : OPERACIÒN: 20 DESCRIPCIÒ 1er. MECANIZADO DE LA NIPPLE N: 301453-2 OPERACIÒN: PIEZA No. DE PARTE: DESCRIPCIÒN : 30 DESCRIPCIÒ 2do. MECANIZADO DE LA NIPPLE N: Página 27 PIEZA Para poder conocer y entender más a fondo sobre el recorrido que realizan estos números de parte para su fabricación a continuación mostrare el diagrama de flujo de proceso de una pieza como ejemplo: Página 28 Página 29 Para poder validar tomar la decisión de implementar el sistema SMED se hizo un análisis de acuerdo al historial de cambios que se han realizado, y se pudo apreciar que no existe un control o una secuencia de pasos estables para hacer los cambios de modelo ya que existe una variación muy elevada en los tiempos por lo cual se toma la decisión de estabilizarlo y poder minimizar esos tiempos. Formato de cambio de número de parte (evidencia). Ejemplo de algunos cambios: Tabla de registros de cambio Tiempo de Folio cambio en Fecha minutos 1263 60 25/02/2011 1264 30 04/03/2011 1270 45 11/03/2011 1275 135 28/03/2011 1276 155 04/04/2011 1281 80 12/04/2011 1284 30 22/04/2011 Página 30 Comienzo de la implementación del sistema SMED. El 17 de junio, se efectuó la reunión de apertura para la implantación del sistema SMED con la presencia de jefes y operadores de producción. En la misma se explicó los beneficios de adoptar el SMED como un sistema de mejora continua para reducir los tiempos de preparación, eliminar los cuellos de botella, reducir los costos; y, mejorar la calidad de los productos como factores claves para desarrollar una posición industrial competitiva. Etapa preliminar: Se estuvo analizando la secuencia de pasos para el cambio de # de parte, con la ayuda de fotos y un listado a detalle de las operaciones que se realizan para el cambio de modelo, se pudo identificar las actividades concretas que se necesitan para realizar el cambio. Lista actual de las actividades para el cambio de modelo: 1. Se recolectan solo las herramientas de corte para el cambio. 2. Se recolectan los herramentales de sujeción. 3. Se recolectan algunas llaves. 4. Se para la maquina. 5. Se quita la barra (material). 6. Se quita el chuk. 7. Se coloca el porta boquilla que sujeta la barra. 8. Se coloca la otra barra (no se tiene al momento la barra correspondiente para el cambio). 9. Se cambia el programa. 10. Se quitan las herramientas y se sopletea el porta boquillas uno por uno (en ocasiones no se tiene a la mano las llaves para aflojar los porta herramientas). Página 31 11. Después de quitar las herramientas de corte de la pieza anterior y colocar las del otro número de parte se calibran con respecto a la barra. 12. Se corre el programa para maquinar la primera pieza. 13. Se saca para medir (No se tiene a la mano los instrumentos para medir la pieza). 14. El inspector no está en el momento para validar la pieza. 15. En la mayoría de las ocasiones se ajusta la máquina hasta cuatro ocasiones para poder liberar la pieza. 16. Se retira la barra (material para no revolverlo). 17. Se acerca la barra con la que se va a trabajar. 18. Se comienza la producción. Como ya había mencionado anteriormente, es difícil obtener un promedio o punto de partida para cotejar el tiempo actual por cambio de modelo contra el que se pretende. Primeramente con la ayuda de la técnica ESMED vamos a estandarizar el proceso, para así poder bajar el tiempo y de esta forma tener una referencia estable sobre el cual se podrá trabajar para perfeccionar los aspectos de preparación del proceso y seguir disminuyendo el tiempo muerto. Página 32 Diagrama de flujo actual de las operaciones que se realizan para el cambio: Página 33 Algunas causas por las que se incurrían en pérdidas de tiempo durante la ejecución del cambio de trabajo: • No hay una lista de las herramientas y herramentales necesarios para la realización de los cambios. • No existe un set de herramientas estándar para cada cambio. • Falta de orden y limpieza en el área. • Falta una instrucción de trabajo (Hoja de ilustración de proceso) • Falta hoja de Check List para asegurar que hay lo necesario para parar la maquina y poder comenzar el cambio. Separación de las preparaciones internas y externas La separación de estos dos tipos de preparación ha sido el paso clave para implantar el sistema SMED en la operación. Ya que al no distinguir estas operaciones. Se entorpecía el cambio y en varias ocasiones el responsable de esta actividad no tenia identificada una secuencia lógica. Dada esta necesidad se estudio la secuencia actual de las actividades que se realizan para hacer el cambio, y se noto que hacía falta optimizar esta secuencia. Lista ÓPTIMA de las actividades para el cambio de modelo: 1. Verificar la existencia del material para la fabricación del número de parte (acero Hexagonal 12l14 de 22 Milímetros (la cantidad va acorde al requerimiento por parte de cliente) 2. La persona responsable del cambio debe asignar a una persona para el corte de este material 2 horas antes para así asegurar el material antes de comenzar el cambio el material se debe cortar de acuerdo a la especificación marcada para este # de parte y esta máquina (en este caso la maquina se corta a 1.20 Metros y salen 12 piezas). 3. Recolectan las herramientas de corte para el cambio de acuerdo a la hoja de herramientas de corte del número de parte correspondiente. Página 34 4. Se recolectan los herramentales de sujeción de acuerdo al número de parte y a la maquina (chuck o boquilla y porta herramientas). 5. Recolección de las llaves de acuerdo a los porta herramientas que se van a utilizar. 6. Se calibran las herramientas una por una en la mesa de calibración de herramientas, de acuerdo a la longitud de penetración, de careado o desbaste que van a realizar cada una y basada en los parámetros que ya tiene el programa para maquinar. 7. Se retira el material del numero de parte que se va a cambiar 8. Se coloca el material ya cortado con el que se va a trabajar 9. Se retiran los gages e instrumentos de medición del número de parte anterior. 10. Se coloca los gages e instrumentos de medición para el número de parte que se va a cambiar de acuerdo a la hoja de inspección. 11. Se segrega el material para comenzar el cambio de número de parte. 12. Se avisa al inspector del cambio para que vaya a liberar 13. Se para la maquina. 14. Se quita la barra (material). 15. Se quita el chuck. 16. Se coloca el porta boquillas que sujeta la barra. 17. Se quitan los porta boquillas de las herramientas de corte, se sopletea el holder y se colocan los porta boquillas que ya están calibrados 18. Se coloca la otra barra y se calibra con el tope de la maquina. 19. Se cambia el programa. 20. Se corre el programa para maquinar la primera pieza. 21. Se saca para que el inspector valide la pieza y la pueda liberar. 22. Se comienza la producción. 23. Fin del cambio de número de parte. Página 35 Diagrama de flujo maestro optimo de las operaciones que se realizan para el cambio: Página 36 Empleo de una lista de comprobación (Check List) Se debe realizar una lista de comprobación para asegurar que no existan errores en las condiciones de preparación de cambio de trabajo, con esto se evita muchos errores y pruebas que incurren en pérdidas de tiempo. Se empleó como lista de comprobación la secuencia de actividades que conforman un cambio de trabajo Check list. Hoja de verificacion (Check List) para el cambio de numero de parte Nipple 301454-2 y 301453-2 Status Actividad Realizada Sin realizar 1. Verificar la existencia del material para el cambio de número de parte (acero Hexagonal 12l14 de 22. 2. Asignar la orden para el corte del material para el cambio 2 horas antes. 3. Recolectan las herramientas de corte. 4. Recolectar los herramentales de sujeción de acuerdo al número de parte y a la maquina. 5. Recolectar las llaves de acuerdo a los porta herramientas que se van a utilizar. 6. Calibrar las herramientas una por una. 7. Retira el material del numero de parte que se va a cambiar 8. Colocar el material ya cortado con el que se va a trabajar 9. Retiran los gages e instrumentos de medición del número de parte anterior. 10. Colocar los gages e instrumentos de medición para el número de parte que se va a cambiar. 11. Se segrega el material para comenzar el a tiene el cambio 12. Se avisa al inspector del cambio para que vaya a liberar Si alguna de las actividades no está realizada no se puede hacer el cambio. Página 37 Convertir la operación interna en externa La conversión de la preparación interna en externa es fundamental para lograr la reducción drástica de los tiempos de preparación de maquinaria en cambios de trabajo. Se logró mejoras al convertir actividades de preparación interna tales como limpieza de accesorios, transporte de herramientas y herramentales, ajuste de máquina y aprobación de control de calidad en actividades ejecutadas en preparación externa. Una de las actividades clave en la conversión de las operaciones internas en externas es la calibración de los herramentales en los porta boquillas, en la metodología que se llevaba anteriormente para el cambio de numero de parte, se perdía mucho tiempo porque con la maquina parada se quitaba herramienta se colocaba la otra y se calibraba una por una. Con la nueva secuencia de actividades que se propusieron para este cambio esta herramientas, ya están calibradas y sujetas al porta boquilla en una operación externa, ahora solo hay que quitar el porta boquillas completo y remplazarlo por el de las herramientas calibradas, esto nos ahorrara mucho tiempo y nos asegurara las dimensiones que tenemos en el programa para tornear. Otra actividad que no generaba valor al cambio de modelo, era la pérdida de tiempo en la búsqueda de las herramientas manuales para poder quitar las herramientas de corte, y así mismo el tiempo invertido en la búsqueda de los equipos de medición y gages para validar el cambio, ahora con la metodología SMED aseguramos que esta operación sea externa y no con la maquina parada, es decir antes de comenzar el cambio ya temos los recursos a la mano. Sin duda la falta de una secuencia estándar o bien establecida provoca la pérdida de tiempo porque pude perderse el objetivo del cambio, (Rápido y bien hecho). El principio una buena separación orden y clasificación es el orden y limpieza al que haremos referencia se denomina método de las 5´s y es de origen japonés. Página 38 Este concepto no debería resultar nada nuevo para ninguna empresa, pero desafortunadamente si lo es. Perfeccionar todos los aspectos de la operación de preparación Las técnicas utilizadas para lograr mejoras sustánciales en la preparación interna fueron: La estandarización de operaciones de preparación, la implementación de la cultura 5`S y la técnica de implementar operaciones en paralelo. Luego de perfeccionar las actividades individuales con las técnicas anteriormente descritas, el tiempo de preparación se redujo considerablemente y hay un punto de referencia muy bueno en comparación con el tiempo tomando antes de comenzar con la aplicación del SMED. Página 39 X. RESULTADOS OBTENIDOS • Se obtuvo un valor de tiempo específico de partida demostrando así los cambios de modelo en la empresa CASTING METALS, son una alternativa concreta y flexible de cumplir con los requerimientos especificados por su cliente. • Con la flexibilidad que otorgan los cambios rápidos de modelo es posible la filosofía de producir solo necesario y poder reaccionar, de esta manera reducir el stocks, de grandes cantidades, a un día de inventario, es decir especificar la cantidad de piezas que se fabrican en un día y cuando se comience a consumir esa cantidad realizar el cambio rápido y producir en el momento. • Con la confianza de un buen cambio de modelo las piezas de ajuste (SCRAP) por cambio de modelo, disminuirá a cero ajustes, es decir siguiendo la secuencia optima para el cambio de modelo no se producirá rechazo de material. Contribuyendo directamente a si ahorro en costo de material y a garantizar la confianza de cero defectos en esta actividad. Página 40 XI. ANÁLISIS DE RIESGO Para que la técnica SMED sea eficiente, es necesario seguirla lista optima de actividades para el cambio de modelo, el diagrama de flujo maestro, la documentación que nos da las especificaciones para el material, herramientas herramentales, equipo de medición y seguir paso por paso los lineamientos que marca la lista de cotejo check list, de no ser así la actividad del cambio no dará los resultados obtenidos y marcados. Hay que aclarar que este procedimiento establecido tiene limitante como son: La reducción del tiempo que ya está marcado por el estudio previo que se hizo, a menos que se siga con la mejora de la técnica. Que sin duda será el siguiente paso para el Kaizen. Este proyecto solo aplica para los números de parte marcados como NIPPLES 301454-2 y 301453-2 por su similitud de proceso. Para otro nuero de parte es necesario aplicar la metodología. Página 41 XII. CONCLUSIONES Un punto importante, previo a la aplicación de un nuevo método de trabajo es la capacitación, ya que si no explicamos los fundamentos del nuevo sistema que se desea implementar, si no se realiza la socialización del proyecto con el o los directamente involucrados solo obtendremos confusión y falta de colaboración. Entonces como profesionales jamás se debe asumir que algo es conocido o comprendido, por lo que se realizará la explicación del sistema utilizando herramientas como la didáctica, donde con palabras claras y entendibles lleguemos al objetivo. Al realizar el análisis del método de trabajo actual, se encontraron varios errores en la preparación y montaje de un cambio de modelo, la principal fue la forma de fijarlo a la máquina ya que, para calibrar las distancias de cada herramienta se hacía de forma independiente esto resultaba tardado en el tiempo utilizado para el cambio. Observamos a lo largo del desarrollo de la tesis los ahorros de tiempos que se van a generar a partir del solo hecho de aplicar los principios del SMED. Pudimos demostrar durante el desarrollo de la tesis, que aplicar el sistema SMED no resulta ser complejo, en especial cuando el empresario acepta y apoya el cambio. El SMED más que un cambio de sistema es un cambio de actitud y filosofía en un sistema de producción que necesita ser mejorado y, no solo en este, siendo que, el SMED por su versatilidad, puede ser aplicado en casi todo tipo de empresa. • Los cambios que se lograron implementar fueron pensados para que fueran lo más prácticos posibles y con el mínimo de requerimientos en recursos tanto económicos como horas/hombre. • Al aplicar el sistema SMED se obtuvieron importantes ahorros de tiempo, esto se logró gracias a la aplicación del concepto de operaciones internas y externas. • Se redujo la distancia recorrida por el operario, resultado de preparar previamente el cambio de matriz y de una mejor distribución del puesto de trabajo. Página 42 XIII. RECOMENDACIONES • Adquirir herramienta necesaria para realizar un trabajo adecuado y rápido. • Aplicar los estudios realizados anteriormente, tenerlos al alcance ya que son beneficiosos y de fácil ejecución. • Motivar al personal de mejor manera para obtener una mayor colaboración y predisposición a cualquier cambio que en el futuro se pretenda implementar. • Mantener los cambios implementados mediante la aplicación continua de las 5 “S”, en especial aplicar las más importantes SHITSUKE, SEISO y SEITON. Página 43 XIV. REFERENCIAS BIBLIOGRÁFICAS BIBLIOGRAFIA: 1. Shingo Shigeo, Una Revolución en la producción: el sistema SMED, TGP Productivity, Madrid 1990. 2. Gabriel Baca Urbina, Evaluación de Proyectos, McGraw Hill, Mexico 1995. 3. http://www.slideshare.net/jcfdezmx2/ejemplo-lean-smed-presentation 4. http://www.degerencia.com/articulo/smed_single_minute_exchange_die 5. http://leanroots.com/SMED.html 6. www.geiuma-oax.net/cursos/marco.pdf 7. http://www.galgano.es/lmbinaries/pdf3701_pdf.pdf 8. http://bdigital.eafit.edu.co/bdigital/PROYECTO/P621.9023B326/Capitul1.pdf Página 44 XV. ANEXOS Anexo A 5 “S” SET DE HERRAMIENTAS DE CORTE TORNO CTX # 3 PORTA BOQUILLAS Y LLAVES CALIBRACION DE HERRAMIENTAS DE CORTE Página 45 INVENTARIO DE HERRAMIENTAS DE CORTE Página 46 ACOMODO DE HERRAMIENTAS POR # DE PARTE Página 47 ANEXO B DOCUMENTAION PARA CHECK LIST Página 48 Página 49 Página 50