cubierta para alimentos de nylon contraible mediante calor

Anuncio

k

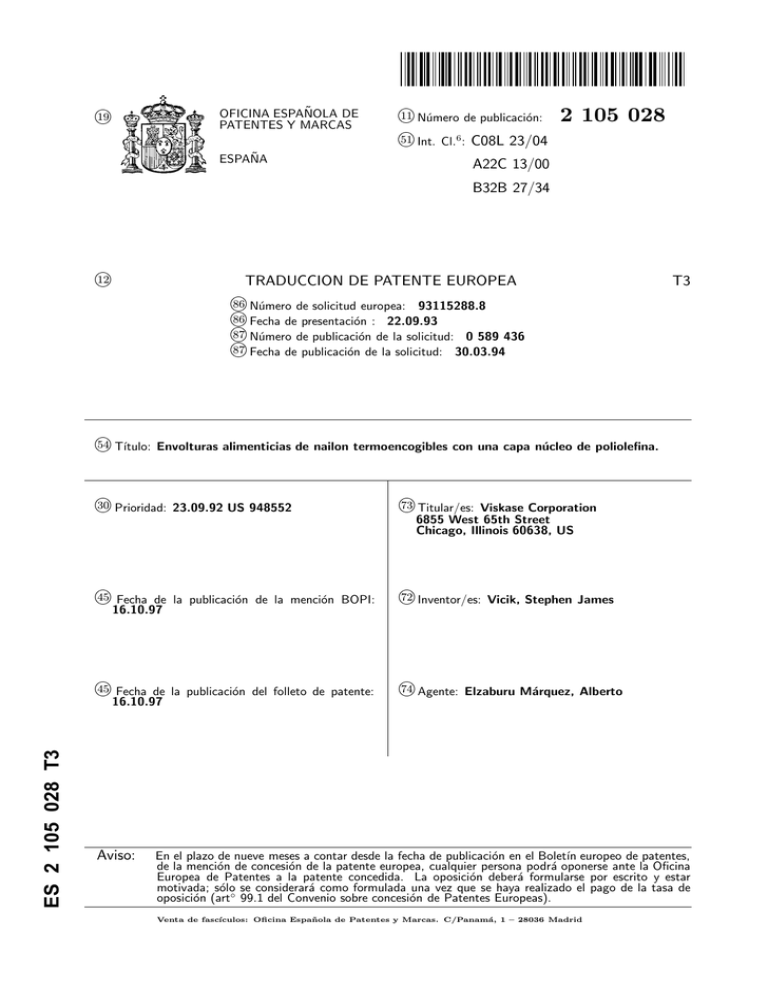

OFICINA ESPAÑOLA DE

PATENTES Y MARCAS

19

k

kInt. Cl. : C08L 23/04

11 Número de publicación:

2 105 028

6

51

ESPAÑA

A22C 13/00

B32B 27/34

k

TRADUCCION DE PATENTE EUROPEA

12

kNúmero de solicitud europea: 93115288.8

kFecha de presentación : 22.09.93

kNúmero de publicación de la solicitud: 0 589 436

kFecha de publicación de la solicitud: 30.03.94

T3

86

86

87

87

k

54 Tı́tulo: Envolturas alimenticias de nailon termoencogibles con una capa núcleo de poliolefina.

k

73 Titular/es: Viskase Corporation

k

72 Inventor/es: Vicik, Stephen James

k

74 Agente: Elzaburu Márquez, Alberto

30 Prioridad: 23.09.92 US 948552

6855 West 65th Street

Chicago, Illinois 60638, US

45 Fecha de la publicación de la mención BOPI:

16.10.97

45 Fecha de la publicación del folleto de patente:

ES 2 105 028 T3

16.10.97

Aviso:

k

k

k

En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes,

de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina

Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar

motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de

oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas).

Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid

ES 2 105 028 T3

DESCRIPCION

Antecedentes de la invención

5

10

15

20

Esta invención se refiere a envolturas (tripas) de nailon orientado, en particular tripas alimentarias

adecuadas para fabricar salchichas.

Se utilizan pelı́culas tubulares como tripas para salchichas para la elaboración y embalaje de salchichas cocidas, incluyendo salchichas cocidas en agua o cocidas al vapor, tales como salchichas de hı́gado y

fleischwurst o salchichas de queso (queso empaquetado en forma de salchicha).

Es de conocimiento general que la selección de pelı́culas para empaquetar productos alimenticios, tales

como salchichas de carne y queso, incluye la consideración de uno o más criterios tales como coste, resistencia a la abrasión, resistencia al arrugado, adhesión a la carne, uniformidad y estabilidad dimensional,

rigidez, resistencia mecánica, aptitud para la impresión, duración, propiedades de barrera al agua y al

oxı́geno, estirabilidad, maquinabilidad, propiedades ópticas tales como claridad óptica, brillo y ausencia

de estrı́as y geles y seguridad para el contacto con el alimento.

En general, las operaciones comerciales de fabricación de salchichas para la fabricación de salchichas

cocidas en agua o cocidas al vapor requieren tripas formadas por materiales capaces de comportarse bien

en las siguientes etapas tı́picas de elaboración:

1. Rellenar con una emulsión de carne hasta un diámetro uniforme;

25

2. Pinzar o de alguna otra forma sellar la tripa alrededor de su circunferencia para formar troncos

discretos;

3. Cocer la salchicha embutida a temperaturas de 60-100◦C como mı́nimo;

4. Enfriar las salchichas embutidas y cocidas, por ejemplo a temperaturas tan bajas como 4◦ C o menos;

30

5. Opcionalmente, cortar los troncos en trozos o rodajes discretos y

6. Empaquetar de nuevo los troncos cortados o rodajas, por ejemplo por empaquetado a vacı́o.

35

40

45

50

55

60

Se han propuesto y utilizado comercialmente varias tripas de una capa y de múltiples capas para

fabricar salchichas cocidas en agua o cocidas al vapor, tales como fleischwurst y salchichas de hı́gado.

Estas salchichas se preparan tı́picamente en tripas con propiedades de barrera a la humedad para impedir

la pérdida de agua durante y después de la cocción. El sabor de estas salchichas puede ser alterado por

cambios en su contenido en humedad. Un exceso de absorción de agua puede diluir el aroma y la textura

de la salchicha, mientras que una pérdida de humedad puede secar la salchicha y afectar adversamente

tanto a la textura como al aroma. Asimismo, la salchicha se vende tradicionalmente al peso y cualquier

pérdida de humedad da lugar a una pérdida de peso y puede reducir las ganacias del vendedor.

Convenientemente, las tripas para estos tipos de salchichas también presentarán baja permeabilidad

al oxı́geno para evitar la decoloración, los cambios de color perjudiciales y la oxidación de la salchicha

durante el almacenamiento. La salchicha de hı́gado en particular es fácilmente susceptible de defectos

cuando se pone en contacto con un exceso de oxı́geno y la decoloración causante de un aspecto poco

apetitoso puede ser un problema particularmente agudo para este producto.

Además, es muy conveniente producir una salchicha cocida embutida que presente una tripa fuertemente ajustada, con pocas o ninguna arrugas incluso después de almacenamiento prolongado. Debe

haber un mı́nimo de espacios o bolsas entre la masa de salchicha y el interior de la tripa ya que estos

espacios o bolsas promueven la separación y recogida de grasas, lı́quidos y materiales gelatinosos en estos

espacios, lo que conduce a una falta de uniformidad en el aspecto de la salchicha que deja de ser apetitosa

y deseable para los consumidores.

Se han comercializado tripas de celulosa, por ejemplo de celulosa regenerada reforzada con fibras,

recubierta con revestimientos impermeables a la humedad, tales como un copolı́mero de poli(cloruro de

vinilideno) (PVDC), p. ej. sarán, ası́ como tripas monocapa hechas con copolı́meros de poli(cloruro de

vinilideno) tales como sarán. Estas tripas presentan excelentes propiedades de barrera al oxı́geno y a la

humedad.

Asimismo, las tripas de celulosa recubierta comerciales presentan excelente uniformidad y estabilidad

dimensional pero, desventajosamente, son caras de producir en comparación con las tripas de plástico.

2

ES 2 105 028 T3

5

10

15

20

25

30

35

40

También, el uso de copolı́meros de poli(cloruro de vinilideno) tales como sarán ha causado preocupaciones

medioambientales debido a las dificultades de reciclar los polı́meros clorados y a la posible liberación de

subproductos clorados durante la incineración. Además, la estabilidad y la uniformidad dimensionales

de las tripas monocapa de sarán son generalmente inferiores a las de las tripas de celulosa y las tripas

monocapa de sarán, después de cocidas y enfriadas, tienen tendencia a relajarse adquiriendo un aspecto

arrugado.

Las tripas de plástico tı́picamente se fabrican mediante procesos de pelı́cula soplada o de pelı́cula

orientada. Se han fabricado tripas para salchichas biaxialmente estiradas de poli(tereftalato de etileno)

(PETP) y son conocidas en la técnica ası́ como las tripas biaxialmente estiradas de copolı́meros de

poli(cloruro de vinilideno) (PVDC). Estas tripas, según se ha comunicado, tienen una resistencia a la

tracción muy mejorada y una estabilidad dimensional incrementada durante el proceso de embutido en

comparación con las tripas para salchichas de plástico no estiradas fabricadas a partir de pelı́cula soplada. Sin embargo, las tripas estiradas solamente producen salchichas libres de arrugas si las salchichas

embutidas, después de cocidas y enfriadas, son sometidas a un tratamiento térmico adicional que es conocido en la técnica como “post-encogido”. “Post-encogido” significa que la salchicha cocida y enfriada,

(aproximadamente a 4◦ C) se calienta a una temperatura como mı́nimo unos 80◦ C o más alta durante

algunos segundos en un baño de agua caliente o mediante tratamiento con aire caliente. Durante este

tratamiento térmico, la tripa se encoge y queda aplicada más estrechamente y libre de arrugas contra la

carne de salchicha embutida, cuyo volumen ha sido previamente reducido por enfriamiento. Esta etapa

de post-encogido adicional no es necesaria en el proceso de manufactura para hervir y escaldar salchichas utilizando tripas celulósicas. Por consiguiente, esta etapa subsiguiente del proceso, que requiere

equipo, energı́a, tiempo y dinero adicionales, es indeseable. Además de la formación de arrugas, las tripas

para salchichas biaxialmente estiradas de PETP y PVDC también presentan, según se ha comunicado,

depósitos indeseables de grasa, lı́quidos o material gelatinoso que se recogen en bolsas o espacios entre

el material de la salchicha y la tripa para salchicha, produciendo con ello un aspecto indeseable para el

consumidor.

Para mejorar los problemas antes mencionados y los costes asociados a las tripas celulósicas revestidas

y las tripas del tipo de PVDC, se han introducido en el mercado diversas tripas de poliamida (véase,

por ejemplo, el documento EP-A-0.374.783). Se han comercializado tripas de poliamida monocapa y

multicapa y se han utilizado tripas no encogibles y encogibles formadas mediante procesos con pelı́cula

soplada y con pelı́cula orientada.

Como se describe en la Patente U.S. 4.303.711 son conocidas las “tripas de plástico sin estirar de

una sola capa, constituidas por homopoliamidas superiores (poliamida 11 y poliamida 12)” ası́ como las

tripas de plástico constituidas por estas poliamidas coextruidas en dos capas con poliamida 6 como capa

externa. Estas tripas de poliamida pueden ser fácilmente preparadas por la técnica de pelı́cula soplada

pero tı́picamente adolecen de falta de estabilidad y uniformidad dimensional, siendo deformadas durante

el embutido de manera que la producción de salchichas embutidas con un diámetro uniforme es difı́cil.

En la Patente 4.303.711 se indica además que estas pelı́culas sin estirar adolecen de un aspecto indeseablemente arrugado después de la cocción y enfriamiento.

45

Como se ha indicado antes, para eliminar los defectos o el comportamiento inadecuado de las tripas

termoplásticas sin costuras producidas por la tecnologı́a de pelı́cula soplada, se han producido tripas de

plástico utilizando orientación por estiramiento.

50

Asimismo, se han realizado diversos intentos de fabricación de tripas de poliamida orientadas por

estiramiento. Según se ha comunicado, las tripas estiradas monoaxialmente, que solamente son estiradas

en la dirección longitudinal (dirección de la máquina) tienen los mismos inconvenientes que las tripas

sin estirar en lo que se refiere a estabilidad dimensional insuficiente, falta de uniformidad del diámetro y

excesivo arrugado.

55

60

En la Patente U.S. 4.560.520 (Erk et al.) se describe la formación de pelı́culas tubulares monocapa

de poliamida, multiaxialmente estiradas, por ejemplo de nailon 6 o de nailon 66, que tienen propiedades

elásticas y que se dice que son utilizadas para embalar salchichas de mesa y salchichas hervidas. Las

pelı́culas descritas son “fijadas térmicamente” y contraı́das después del estiramiento, por ejemplo sometiendo el tubo a una contracción controlada de al menos un 15% y como máximo un 40%, a temperaturas

superiores a 90◦C, y también sometiendo la pelı́cula a irradiación infrarroja. Esto es para producir un

tripa de nailon que no presenta contracción a temperaturas inferiores a 90◦C. Esta tripa precontraı́da se

utiliza para embutirla con una emulsión de carne y cuenta con sus propiedades elásticas para proporcionar

resistencia al arrugado.

3

ES 2 105 028 T3

La Patente 4.560.520 antes citada se refiere al problema del arrugado asociado con el uso de tripas

termoplásticas y afirma que:

5

10

15

20

25

30

“casi todos los materiales termoplásticos utilizados como tripas para salchichas tienen el inconveniente de que una vez que la salchicha ha sido hervida y posteriormente enfriada, no se ajustan

estrechamente alrededor del material de la salchicha, en la forma en que lo hace una tripa natural,

sino que parecen estar más o menos arrugados. El cliente identifica este aspecto arrugado con una

mercancı́a vieja que no está fresca y esto constituye un obstáculo para la venta. Por esta razón,

hasta ahora estas tripas para salchichas de materiales termoplásticos solamente han sido utilizadas

por fabricantes de salchichas de segunda categorı́a”.

Esta patente continúa refiriéndose a una “tripa de poliamida para salchichas térmicamente fijada,

multiaxialmente estirada y encogible” que se mantiene estrechamente ajustada pero adolece de resistencia insuficiente al desgarramiento. El concesionario de esta patente, Naturin-Werk Becker & Company

ha comercializado varias tripas monocapa de nailon con las marcas de fábrica Optan, Betan y Tripan.

Las tripas de nailon monocapa, ya sean fabricadas por el proceso de pelı́cula soplada o por el proceso

de pelı́cula orientada por estiramiento, son desfavorablemente sensibles a la humedad. Como se ha observado antes, es conveniente que las tripas utilizadas para empaquetar productos del tipo de fleischwurst y

salchichas de hı́gado presenten baja permeabilidad al vapor de agua o al agua. Asimismo, se sabe que la

humedad afecta adversamente a las propiedades de barrera al oxı́geno de muchos náilones, causando un

incremento indeseable en las velocidades de transmisión del oxı́geno cuando están húmedas. A la vista

de estos inconvenientes, se han realizado intentos para utilizar mezclas de nailon con otros materiales

con objeto de mejorar las propiedades tales como impermeabilidad a los gases y al vapor de agua. Por

ejemplo, en la Patente 4.303.711 se describe una tripa de plástico realizada a partir de una mezcla de

poliamida y un ionómero. También la compañı́a Hoechst AG ha comercializado lo que se cree que son

tripas monocapa que contienen mezclas de poliamida y poliéster.

Además, se han realizado intentos de utilizar nailon en tripas multicapa biaxialmente estiradas para

resolver estos inconvenientes. Por ejemplo, en la Patente U.S. 4.888.223 se describen estructura tubulares

termoencogibles de dos a cinco capas, todas ellas con poliamida en la capa externa o en la capa de núcleo

y con una capa interna de poliolefina que se somete a un tratamiento con descarga en corona para que

se adhiera a la carne.

35

Asimismo, en la Patente U.S. 4.855.183 se describe una pelı́cula contraı́da tubular multicapa con una

capa interna de poliamida que es irradiada para promover la adhesión a la carne y con capas poliolefı́nicas

adicionales que pueden comprender materiales tales como EVA, EMA, EEA, LLDPE, VLDPE, LDPE,

HDPE o MDPE.

40

Desafortunadamente, las Patentes 4.888.223 y 4.855.183 citadas describen estructuras que requieren

un tratamiento de descarga en corona o una etapa de irradiación para mejorar la adhesión a la carne,

requiriendo con ello equipo, tiempo de elaboración y/o coste adicionales.

45

50

55

60

Se observa que en la Patente Europea documento n◦ 467.039 se describe una tripa multicapa que

puede estar constituida por un tubo de tres capa coextruidas y biaxialmente orientadas que, si se desea,

puede ser “termofijada”. Se describe una estructura con capas de poliamida interna y externa separadas

por una capa central de poliolefina, que está mezclada o recubierta con un componente que comunica

adhesión para uso como tripas para salchichas con baja permeabilidad al vapor de agua y al oxı́geno. La

capa central es preferiblemente una poliolefina mezclada con un componente que comunica adhesión en

una proporción que en general es del 5 al 50% en peso, calculado sobre la mezcla de polı́mero presente en

la capa central. Se afirma que la poliolefina es habitualmente un homopolı́mero de etileno o propileno o

un copolı́mero de alfa-olefinas lineales de 2 a 8 átomos de carbono o una de sus mezclas. Se afirma que son

útiles los copolı́meros C2 /C3 y C3 /4 ası́ como los terpolı́meros C2 /C3 /C4 o una mezcla de copolı́meros

C3 /4 con terpolı́meros C2 /C3 /C4 . Los dos ejemplos descritos mencionan especı́ficamente HDPE. De

acuerdo con este documento, la proporción del componente que comunica adhesión es preferiblemente del

10 al 35% en peso pero “debe mantenerse lo más baja posible”. Se considera que este componente que

comunica adhesión es necesario para evitar la separación de las capas durante la cocción en agua caliente.

Según la descripción, los agentes que comunican adhesión útiles incluyen resinas de poliolefina modificadas con grupos funcionales tales como acetato de vinilo, ácido acrı́lico y ácido metacrı́lico, ası́ como

sus ésteres y sales y además grupos anhı́drido carboxı́lico etilénicamente insaturados. Estas tripas son

orientadas por estiramiento biaxial. Para mejorar la estabilidad dimensional después del estiramiento, las

tripas se atemperan para producir un material con una contracción inferior al 20%, en particular inferior

4

ES 2 105 028 T3

al 15%, tanto en la dirección vertical como en la horizontal, a temperaturas hasta de 90◦C.

5

10

15

20

25

30

35

40

45

50

El Documento EP 467.039 antes mencionado describe la preparación de sus tripas haciendo referencia al Documento EP 305.874 (que corresponde a la Patente U.S. 4.886.634), que describe un aparato

bastante complicado que emplea, por ejemplo, un tanque a vacı́o y una tuberı́a sonda con un elemento

sellador. También se sugiere la mezcla del poliéster con la poliamida para facilitar el estiramiento biaxial.

Desafortunadamente, la orientación de tubos de nailon sin costuras por estiramiento biaxial es difı́cil.

La extrusión y orientación de tubos multicapa, especialmente tubos coextruidos, que contienen capas

mixtas de poliamida y otros materiales con diferentes puntos de fusión, viscosidades del fundido y una

afinidad diferente por el agua puede ser muy difı́cil. Por ejemplo, en la Patente U.S. 4.892.765 (Hisazumi

et al.) se observa que aunque es deseable extruir pelı́culas para empaquetar jamones y salchichas en forma

tubular, es difı́cil fabricar una pelı́cula de poliamida tubular estirada de espesor uniforme. Esta patente

también observa que la adhesión entre capas se debilita cuando se estiran pelı́culas multicapa de poliamida. Hisazumi et al. describen la producción de una pelı́cula multicapa termoencogible con una capa

de núcleo de un copolı́mero de poli(cloruro de vinilideno) adherida a capas de poliamida opuestas, (p. ej.

copolı́meros de nailon 6/66) mediante capas opuestas de adhesivo. Esta pelı́cula se fabrica utilizando un

proceso de orientación que utiliza agua para ablandar y plastificar el nailon en un grado suficiente para

permitir o facilitar la orientación. Con objeto de acondicionar el nailon con agua antes de la orientación,

el tubo extruido primario es externa e internamente tratado con agua. En la formación de pelı́culas multicapa con una capa interna de nailon, este acondicionamiento de la capa interna es difı́cil, en particular

cuando se emplean diámetros relativamente pequeños del tubo primario (p. ej. inferiores a 4,8 cm). En

general, la introducción de agua en el interior del tubo puede realizarse a través de la matriz, perforando

la tripa e introduciendo una columna aprisionada de agua o por infiltración a través de la pared de la tripa

desde el exterior del tubo. Desafortunadamente, la introducción de agua a través de la matriz es difı́cil

porque la temperatura de la matriz y la del fundido polimérico que está siendo extruido generalmente

es superior al punto de ebullición del agua, produciendo su evaporación. Asimismo, la introducción de

una columna de agua a través de una perforación en la pared del tubo hace que se desperdicie la zona

de perforación y que esa parte del tubo primario sea difı́cil, si no imposible, de orientar por estiramiento.

Asimismo, las tripas de pequeño diámetro solamente pueden retener un pequeño volumen de agua que es

rápidamente absorbido por ellas, siendo necesaria la adición de nuevas columnas que perturban y hacen

más lentas las operaciones además de crear desperdicios adicionales. Asimismo, las pelı́culas multicapa

que contienen una capa de barrera a la humedad o una poliamida mezclada con una resina de barrera

a la humedad dificultan, si no imposibilitan, el acondicionamiento por infiltración de humedad a través

de la barrera a la humedad. Generalmente, en los intentos de estirar biaxialmente las tripas multicapa

de nailon, se ha utilizado poliamida como capa externa del tubo. En los procedimientos de orientación

empleados para tripas multicapa de nailon suelen estar implicados aparatos y operaciones complicados,

tales como los encontrados en la Patente U.S. 4.886.634.

Asimismo, la coextrusión de copolı́meros de poli(cloruro de vinilideno) (PVDC) con poliamidas o

poliolefinas es difı́cil porque los copolı́meros de poli(cloruro de vinilideno) son muy sensibles a la temperatura y al grado de cizallamiento durante la extrusión. Estos copolı́meros solamente son extruibles

dentro de un estrecho margen de temperaturas sin causar la degradación del polı́mero en el extrusor

o matriz. La degradación térmica de los copolı́meros de poli(cloruro de vinilideno) forma partı́culas o

geles de material degradado que pueden salir de la matriz y causar imperfecciones en la pelı́cula. Incluso

a temperaturas de extrusión óptimas, puede formarse una cierta cantidad de PVDC degradado en el

extrusor y la matriz, lo que requiere una limpieza periódica y la retirada de servicio del equipo. Las

poliamidas requieren temperaturas mucho más altas para la extrusión, generalmente alrededor de 200◦C

o más altas. A estas temperaturas más altas del extrusor y de la matriz, la coextrusión de poliamida

con PVDC es difı́cil y puede producirse la degradación del PVDC incluso aunque la capa de PVDC esté

aislada de las capas de poliamida por capas intermedias. Las imperfecciones resultantes en la pelı́cula

pueden afectar perjudicialmente al aspecto, la resistencia y las propiedades de barrera de la misma y/o

a la facilidad de orientación o de estiramiento biaxial.

55

En resumen, aunque varios de los productos de tripas de plástico antes mencionados han conseguido

diversos grados de aceptación comercial en diferentes sectores del mercado, su ventaja sobre las tripas

celulósicas tradicionales ha sido principalmente la del precio de coste, persistiendo la preocupación por

los problemas de estabilidad dimensional, uniformidad del diámetro y arrugado.

60

Las tripas de celulosa reforzada con fibras y recubiertas con recubrimientos de barrera a la humedad

de la técnica anterior dan buenos resultados en la elaboración de salchichas cocidas con agua/vapor de

agua tales como las fleischwurst y las salchichas de hı́gado. Sin embargo, el elevado coste de fabricación

5

ES 2 105 028 T3

5

10

15

20

de estas tripas ha conducido a los fabricantes de las mismas a buscar alternativas menos costosas. Se han

sugerido pelı́culas termoplásticas de diversas composiciones y algunas han encontrado grados variables

de éxito en diversos sectores del mercado. Se han formado tubos de pelı́culas de láminas termoplásticas

mediante cosido pero esto es un proceso difı́cil que produce una tripa con una costura, cuyo aspecto y

prestaciones pueden diferir indeseablemente de los de una tripa sin costuras. Se han preparado tripas

termoplásticas tubulares sin costuras que superan las objeciones puestas a las tripas con costura. Se

han empleado varios materiales pero han sido objetado los materiales que contienen polı́meros clorados

por razones medioambientales, entre otras. Se han fabricado tripas de poliamida sin costuras a partir de

pelı́cula soplada; sin embargo, estas tripas suelen dar malas prestaciones con respecto al arrugado, uniformidad de diámetro y estabilidad dimensional. También se han fabricado pelı́culas multicapa biaxialmente

orientadas, sin costuras, pero estas pelı́culas han sido difı́ciles de producir, requiriendo formulaciones de

la mezcla y estructuras especiales o equipos y procedimientos complicados.

Por lo tanto, un objetivo de la presente invención es proporcionar una pelı́cula termoplástica termoencogible, biaxialmente estirada, de múltiples capas, útil como tripas para la fabricación de salchichas

tales como fleischwurst o salchichas de hı́gado, que incluye, entre sus propiedades deseables, una o más,

preferiblemente una combinación, de las siguientes:

a) flexibilidad y blandura suficientes para facilitar el fruncido y la posterior formación del tronco

embutido, la recogida de la tripa y pinzado para formar los extremos de la salchicha;

b) resistencia a la deformación permanente durante el embutido, cocción y enfriamiento, y mantenimiento de una forma cilı́ndrica simétrica con un mı́nimo de curvatura o pandeo;

25

c) capacidad de adherirse a la carne durante la expansión y contracción de la salchicha durante la

cocción y el enfriamiento;

d) resistencia a reventarse o desgarrarse durante el embutido, durante la cocción a temperaturas elevadas y durante la manipulación posterior;

30

e) resistencia al arrugado durante la elaboración y manipulación;

f) escasa o nula pérdida de humedad durante la cocción y almacenamiento, es decir, alto rendimiento

en la cocción;

g) resistencia al paso del oxı́geno con objeto de evitar el deterioro y

35

40

h) capacidad de ser cortada o rebanada fácilmente sin que se ricen o cuarteen los bordes.

Otro objetivo de esta invención es proporcionar una pelı́cula tubular con una combinación única de

contracción, resistencia mecánica y propiedades de barrera, adecuada para uso como tripas para salchichas.

Otro objetivo de esta invención es proporcionar una tripa de poliamida para salchichas con una capa

interna de poliamida que se adhiere a la carne sin tener que agregar aditivos a base de almidón ni de

tratamiento por irradiación con un haz de electrones o por descarga en corona.

45

50

Todavı́a otro objetivo de esta invención es proporcionar una estructura orientada multicapa con unos

valores de la contracción y de la fuerza de retracción suficientes para conseguir una buena adaptación de

la tripa al relleno después de cocer, enfriar y almacenar.

Todavı́a otro objetivo de esta invención es proporcionar una tripa multicapa mejorada, que contiene

poliamida, termoencogible y biaxialmente estirada.

Todavı́a otro objetivo de esta invención es proporcionar una tripa con las propiedades citadas a un

coste mı́nimo.

55

60

Un objetivo adicional de esta invención es proporcionar un procedimiento de fabricación que sea lo más

sencillo y económico posible, compatible con la producción de una tripa pelicular con las caracterı́sticas

de comportamiento deseadas.

Sumario de la invención

Los objetivos anteriores pueden ser alcanzados de acuerdo con esta invención mediante una nueva

tripa alimentaria tubular, multicapa, termoencogible, biaxialmente estirada y atemperada. Esta pelı́cula

6

ES 2 105 028 T3

5

10

15

20

25

30

35

40

45

recién descubierta comprende una capa interna constituida por al menos 60% en peso de una poliamida

o mezcla de poliamidas; una capa de núcleo constituida por al menos 60% en peso de por lo menos una

poliolefina y una capa externa constituida por al menos 60% en peso de una poliamida o mezcla de poliamidas. La capa de núcleo está dispuesta entre y directamente adherida por coextrusión o recubrimiento

por extrusión a las capas interna y externa. La poliolefina de la capa de núcleo puede comprender, por

ejemplo, polietileno de baja densidad (LDPE), polietileno de alta densidad (HDPE), polietileno lineal

de baja densidad (LLDPE), polietileno de muy baja densidad (VLDPE), polipropileno, copolı́meros de

etileno con al menos una alfa-olefina C3 -C10 y polı́meros de etileno que contienen por lo menos un resto

funcional seleccionado entre el grupo formado por ésteres, anhı́dridos y ácidos carboxı́licos, incluidos los

copolı́meros de etileno con un éster vinı́lico, los copolı́meros de etileno con un acrilato de alquilo y las

mezclas de tales poliolefinas. La pelı́cula multicapa después de atemperada presenta a 90◦ C un valor de la

contracción del 20% como mı́nimo en al menos una dirección, preferiblemente en la dirección transversal,

mientras que el valor de la contracción en la dirección longitudinal puede ser menor, por ejemplo 10% o

15%. Preferiblemente, el valor de la contracción en las dos direcciones, longitudinal y transversal, es por

lo menos 20% a 90◦ C.

Estas pelı́culas de la invención son sorprendentemente fáciles de elaborar y orientar y tienen excelentes propiedades ópticas. Son susceptibles de ser fruncidas y utilizadas como tripas para salchichas

con menos arrugas que muchas tripas de nailon comercializadas de la técnica anterior. No requiere

“post-contracción”, las capas se adhieren bien una a otra sin delaminación y tienen excelente estabilidad

dimensional, uniformidad de diámetro y aspecto.

Sorprendentemente, esta invención proporciona un procedimiento relativamente sencillo y una pelı́cula

multicapa que alcanza un alto grado de prestaciones en la provisión de una pelı́cula dimensionalmente

estable de diámetro uniforme, que es adecuada para el fruncido, embutido, cocción y en general fabricación de salchichas, tales como fleischwurst y salchichas de hı́gado, con un excelente rendimiento en la

cocción y un aspecto terso, libre de arrugas, sin requerir una etapa de post-contracción.

Ventajosamente, en otra realización de la invención, la tripa puede ser fabricada por un procedimiento

continuo en el que se coextruye a través de una matriz anular un tubo sin costuras, se enfrı́a con agua

por debajo de los puntos de fusión de cada capa, se orienta por estiramiento biaxial y se atempera a

temperatura elevada para estabilizar dimensionalmente la pelı́cula tubular sin costuras. Ventajosamente,

el tubo termoplástico coextruido plastificado fundido tendrá una superficie externa y una superficie interna y comprenderá capas de poliamida interna y externa, preferiblemente copolı́meros de nailon 6/66,

con una capa de núcleo entre medias de por lo menos una poliolefina tal como VLDPE mezclado con

al menos un copolı́mero de etileno que contiene entre 3 y 14% en peso de un éster, un ácido carboxı́lico

o un anhı́drido. El estiramiento biaxial puede ser facilitado haciendo que la capa externa de poliamida

absorba agua después de la extrusión y el enfriamiento y antes de la orientación por estiramiento a temperatura elevada. La orientación puede conseguirse transfiriendo un tubo multicapa extruido y enfriado

a una zona de orientación en la que es calentado de nuevo a una temperatura por debajo del punto de

fusión de cada capa, seguido de enfriamiento mientras se admite una masa de fluido, tal como aire, en

el interior del tubo a medida que este pasa entre un primero y un segundo medio para bloquear el flujo

de fluido a lo largo del interior del tubo. Esto hace que el tubo se estire periféricamente alrededor de

la masa de fluido ocluido mientras encuentra a una temperatura superior a la temperatura de transición

vı́trea e inferior al punto de fusión del polı́mero predominante en cada capa. Simultáneamente con este

estiramiento periférico, el tubo se estira en dirección perpendicular al primero para producir una pelı́cula

tubular biaxialmente estirada y orientada.

Breve descripción de las figuras

50

La Figura 1 es una representación esquemática de un procedimiento para la fabricación de pelı́culas

multicapa de nailon orientadas, de acuerdo con esta invención.

55

La Figura 2 es una representación esquemática de una etapa opcional de acondicionamiento del lı́quido

interno en el procedimiento de la Figura 1.

La Figura 3 es una representación esquemática de la etapa de atemperado en el procedimiento de la

Figura 1.

60

La Figura 4 es una vista de una sección de una pelı́cula multicapa de acuerdo con esta invención.

7

ES 2 105 028 T3

Descripción detallada de la invención

5

Esta invención en todas sus realizaciones comprende o utiliza una pelı́cula flexible multicapa de

polı́meros termoplásticos, termoencogible. Estas pelı́culas pueden tener un espesor de aproximadamente

101,6 micras o menos, preferiblemente menos de 76,2 micras. Especialmente preferidas para uso como

tripas para salchichas son las tripas en las que la pelı́cula multicapa tiene un espesor comprendido entre

25,4 y 63,5 micras. Estas tripas presentan una combinación ventajosa de propiedades que incluyen facilidad de fruncido y embutido con bajo coste, buena resistencia mecánica y buenas propiedades de barrera

al oxı́geno y al agua.

10

15

20

25

30

35

40

45

50

55

60

El artı́culo de esta invención es una pelı́cula multicapa termoencogible que debe tener por lo menos

tres capas. Estas tres capas sucesivas se denominan capa interna, capa de núcleo y capa externa. La

capa interna y la capa externa están dispuestas sobre las caras opuestas de la capa de núcleo. Estas tres

capas esenciales constituyen la pared del tubo que en sección transversal tiene la capa interna dispuesta

en la posición más próxima a la superficie interior del tubo, con la capa externa dispuesta en la posición

más próxima a la superficie exterior del tubo. Se prevé que pueden construirse pelı́culas tubulares con

más de tres capas y que estas capas pueden comprender una o más capas superficiales y constituir la

superficie interior o exterior del tubo o ambas. Preferiblemente, la capa interna de poliamida constituirá

la capa de la superficie interior del tubo que, en uso, estará en contacto con el alimento confinado por el

tubo. Ventajosamente, la poliamida de la capa interna que forma la capa de la superficie interior tendrá

la propiedad de adherirse a la carne para proporcionar una tripa adecuada para embutir salchichas tales como fleischwurst o salchichas de hı́gado. Desafortunadamente, las tripas multicapa descritas en la

técnica anterior con frecuencia utilizan formulados para la capa de la superficie interior que requieren

tratamientos especiales tales como irradiación con haces de electrones o tratamiento con una descarga

en corona para hacer la capa más adherente a la carne. Ventajosamente, en esta invención, la capa

interna puede ser la capa de la superficie interior y estar constituida esencialmente por una poliamida

que se adhiere a la carne, tal como un copolı́mero de nailon 6/66 (preferiblemente 85:15% en peso), que

no requiere auxiliares de elaboración poliméricos para facilitar la orientación ni tratamientos especı́ficos

para aumentar la adhesión a la carne. También se prefiere que la capa externa de poliamida constituya la

superficie exterior del tubo. Como capa de la superficie exterior del tubo, la capa externa de poliamida

es fácilmente acondicionada con agua para facilitar la orientación por estiramiento. La capa de núcleo

se adhiere directamente a las capas de poliamida interna y externa y en una de las realizaciones más

preferidas, el artı́culo pelicular está constituido esencialmente por tres capas poliméricas, a saber, la capa

interna, la capa de núcleo y la capa externa. Esta realización preferida proporciona una combinación

deseable de propiedades tales como adhesión a la carne, impermeabilidad a la humedad y al oxı́geno,

resistencia mecánica y aspecto liso, no arrugado, en una tripa multicapa termoencogible que es resistente

a la delaminación y relativamente fácil de fabricar sin requerir la adición de auxiliares de elaboración o

de plastificantes poliméricos a las capas de poliamida.

Los espesores de capa tı́picos para la pelı́cula termoencogible de la invención pueden ser: 5-20% de

capa interna, 20-60% de capa de núcleo y 30-70% de capa externa, aunque son posibles pelı́culas con

diferentes relaciones entre los espesores de las capas. La función de la capa interna es fundamentalmente

proporcionar una superficie adherente para el contacto con el alimento, que tı́picamente es carne para

salchichas. En esta invención, para desempeñar esta función, no es necesario que el espesor de la capa

interna sea grande sino que preferiblemente es lo más pequeño posible para facilitar la elaboración. Es

importante que esta capa interna sea continua en toda la superficie interior del tubo y que sea extruida

a un espesor suficiente para permitir el grado deseado de estiramiento sin formar discontinuidades de

cobertura. La capa interna de esta invención también proporciona buena maquinabilidad y facilita el

paso de la tripa sobre los mandriles fruncidores o cuernos de embutir, sin necesidad de añadir aditivos

antibloqueo, plastificantes poliméricos o agentes de deslizamiento a la capa de la superficie interior de la

pelı́cula.

Ventajosamente, la capa de núcleo funciona como barrera al vapor de agua y proporciona a la pelı́cula

la flexibilidad y el módulo apropiado para una buena aptitud para el fruncido y orientación y también

puede funcionar para adherir fuertemente la capa externa a la capa interna. Utilizando la capa de núcleo

con las funciones antes mencionadas, la barrera de oxı́geno que se adhiere a la carne y las propiedades

de resistencia mecánica de las capas que contienen poliamida no son deterioradas como en las pelı́culas

de la técnica anterior que tratan de obtener todas estas funciones en una sola capa mediante mezclas.

El espesor de la capa de núcleo puede variar ampliamente, dependiendo de las prestaciones buscadas,

por ejemplo con respecto a la resistencia de barrera al vapor de agua, los valores de la contracción, la

facilidad de orientación y la resistencia a la delaminación.

8

ES 2 105 028 T3

La capa externa proporciona resistencia mecánica y actúa como barrera a los gases, en particular al

oxı́geno. Esta capa externa es tı́picamente la más gruesa para proporcionar soporte y comunicar resistencia a la pared de la tripa con objeto de que aguante el embutido, la cocción y las presiones y la abrasión

durante la manipulación.

5

10

15

20

25

30

35

40

45

50

En esta invención, las capas interna y externa comprenden poliamidas y la capa de núcleo comprende

una poliolefina y la pelı́cula multicapa es termoencogible, con un valor de la contracción a 90◦C de

20% como mı́nimo en por lo menos una dirección (preferiblemente en ambas direcciones, longitudinal y

transversal). Utilizando una pelı́cula multicapa, esta invención supera los inconvenientes de las tripas

monocapa de poliamida de la técnica anterior que sacrifican una o más funciones deseadas tales como

impermeabilidad a la humedad o a los gases, estabilidad dimensional, uniformidad de diámetro, resistencia a las arrugas o adhesión a la carne a otras funciones que incluyen las mencionadas antes ası́ como la

aptitud para la elaboración o la facilidad de fabricación.

Las poliamidas son polı́meros con unidades amida (-CONH-) enlazantes recurrentes en la cadena molecular. Las poliamidas incluyen las resinas de nailon que son polı́meros muy conocidos con una multitud

de aplicaciones que incluyen su utilidad como pelı́culas de embalaje, bolsas y tripas. Véase, por ejemplo,

Modern Plastics Encyclopedia, 88, vol. 64, n◦ 10A, págs. 34-37 y 554-555 (McGraw-Hill, Inc., 1987).

En particular, las nuevas pelı́culas multicapa orientadas flexibles termoplásticas de esta invención son

útiles en el embalaje de alimentos. “Nailon” (“Nylon”) es el término genérico de las poliamidas lineales

sintéticas de alto peso molecular (Mn ≥ 10.000). Se encuentran en el mercado náilones adecuados y

pueden ser preparados por procedimientos muy conocidos que incluyen las reacciones de adición o autocondensación, por ejemplo de aminoácidos o lactamas y reacciones de condensación de diaminas con

diácidos. Los polı́meros de nailon pueden ser alifáticos o aromáticos. Los polı́meros de nailon adecuados

pueden ser homopolı́meros o copolı́meros, tales como bipolı́meros y terpolı́meros y sus mezclas y modificaciones. Se considera que puede utilizarse nailon semicristalino o amorfo.

Además, se considera que pueden emplearse mezclas de polı́meros y que pueden utilizarse mezclas de

náilones alifáticos con náilones aromáticos. Las mezclas preferidas incluyen mezclas de náilones alifáticos

semicristalinos o una mezcla de uno o más náilones alifáticos semicristalinos con un nailon amorfo. Un

nailon amorfo preferido es el copolı́mero nailon 6I/6T que se encuentra en el mercado con la marca de

fábrica Selar PA 3426 de la DuPont Company de Wilmington, Delaware, Estados Unidos.

Se cree que son náilones adecuados para uso en una cualquiera o en las dos capas interna y externa de

poliamida el nailon 6, el nailon 66, el nailon 6,12, copolı́mero de nailon 6/12, copolı́mero de nailon 6I/6T

y copolı́mero de nailon 6/66. Las poliamidas preferidas son náilones alifáticos tales como nailon 6 y sus

copolı́meros y especialmente preferidos son los copolı́meros de nailon alifático tales como nailon 6/66.

Ventajosamente, ambas capas interna y externa pueden estar constituidas por la misma copoliamida de

nailon 6/66 que presenta propiedades muy deseables de adhesión a la carne ası́ como impermeabilidad al

oxı́geno, propiedades de resistencia mecánica y facilidad de orientación por estiramiento.

Las pelı́culas de esta invención son pelı́culas biaxialmente estiradas y orientadas. Una caracterı́stica

importante de esta invención es que las pelı́culas de la misma presentan unos valores de la contracción

y unas fuerzas de retracción suficientes para producir tripas lisas, resistentes a las arrugas, capaces de

adaptarse estrechamente a los alimentos embutidos durante la transformación térmica, el enfriamiento,

la refrigeración y el almacenamiento. Las poliamidas de nailon son relativamente difı́ciles de estirar y

orientar biaxialmente, en particular en forma de tubos y muy especialmente en forma de tubos multicapa.

Se ha hallado que los náilones adecuados deben tener una viscosidad relativa (ηr ) en ácido sulfúrico a

98% de al menos 4 ηr aproximadamente, preferiblemente al menos alrededor de 4,2 ηr . Las poliamidas

con un valor de la viscosidad relativa inferior a 4 presentan una viscosidad del fundido indeseablemente

baja que las hace más difı́ciles de ser extruidas y orientadas en forma de tubo. Se considera que las

poliamidas con una viscosidad relativa inferior a 4 pueden ser mezcladas como un constituyente menor

(preferiblemente en proporción inferior al 25%) con una o más poliamidas con una viscosidad relativa de

4 como mı́nimo.

55

60

Tanto la capa interna como la capa externa contienen cada una de ellas por lo menos 60%, preferiblemente por lo menos 80%, más preferiblemente por lo menos 90% y lo más preferiblemente por lo menos

95% en peso de al menos una poliamida que preferiblemente tiene una viscosidad relativa de 4,0 como

mı́nimo en ácido sulfúrico al 98%. También pueden utilizarse mezclas de poliamidas en estas cantidades.

Aunque no es necesario en esta invención, pueden agregarse auxiliares de elaboración adicionales, colorantes, agentes antibloqueo o componentes adhesivos, a una cualquiera de las capas interna o externa o

a ambas.

9

ES 2 105 028 T3

5

10

15

20

25

La pelı́cula multicapa de esta invención tiene una capa interna que comprende una poliamida, preferiblemente nailon o uno de sus copolı́meros. Especialmente preferida es la copoliamida de nailon 6/66. Los

copolı́meros de nailon 6 presentan mejor adhesión a la carne que las poliamidas tales como nailon 11 o

nailon 12 y preferiblemente la capa interna estará constituida esencialmente por un polı́mero o copolı́mero

del tipo de nailon 6, tal como nailon 6/66. Esta capa interna es preferiblemente la capa de la superficie

interior del artı́culo tubular y beneficiosamente la composición de esta capa tendrá la caracterı́stica de

adherirse a la carne. También es deseable que la composición de la capa interna sea tal que pueda adherirse a una capa de núcleo que comprende por lo menos un 60% en peso de un polı́mero de etileno que

contiene como mı́nimo un resto funcional. Ventajosamente, la capa interna se adherirá a un alimento que

contenga grasa y proteı́nas, tal como carne, embutido en ella, tanto durante como después del procesado o

tratamiento térmico, como el encontrado en la pasteurización y cocción y también se adherirá al resto de

la pelı́cula multicapa, preferiblemente la capa de núcleo, suficientemente para prevenir la delaminación.

Preferiblemente, la composición de la capa interna permitirá la coextrusión de esta última como parte

de una pelı́cula multicapa sin delaminación perjudicial de cualquier capa pelicular polimérica adyacente

durante operaciones tales como atemperado, bobinado, fruncido, embutido, cocción, refrigeración y uso

subsiguiente. Ventajosamente, una función primaria de la capa interna es como capa adherente a la carne.

Otra función de esta capa interna es que no debe bloquearse cuando el tubo se aplasta sobre sı́ mismo

y debe facilitar la apertura del tubo y su paso sobre un equipo tal como mandriles de fruncido y cuernos de embutido. Ventajosamente, esta invención utiliza una poliamida que no requiere recubrimientos

antibloqueo internamente aplicados o mezclas de aditivos para su maquinabilidad. Si se desea, puede

comunicarse lubricación sumergiendo las tripas en agua (p. ej. en forma de varilla fruncida) durante

menos de 1 minuto antes del embutido. Muchas tripas de la técnica anterior requieren periodos más

largos de remojo en agua, de hasta 30 minutos, no solamente para facilitar el embutido sino también

para activar las propiedades de contracción de la tripa para reducir al mı́nimo el arrugado. Las tripas de

esta invención no requieren esta activación para evitar las arrugas y solo es necesario añadir agua, si se

desea, con fines de lubricación; no se requiere remojo. Las propiedades de contracción de esta invención

son activadas por el calor.

30

La pelı́cula multicapa de esta invención tiene una capa externa que comprende una poliamida. Es

conveniente que la capa externa esté protegida por la capa de núcleo de la excesiva migración de humedad

procedente de los alimentos embutidos, que puede deteriorar la impermeabilidad al oxı́geno de la capa

externa de poliamida.

35

Aunque no es necesario que la capa externa sea la capa más exterior de la tripa tubular, la orientación

es facilitada si es la capa más exterior porque la capa externa puede ser entonces fácilmente plastificada

por contacto con el agua, como se describe más adelante. Es sabido que el agua aumenta perjudicialmente la transmisión del oxı́geno a través de las poliamidas tales como nailon 6 y sus copolı́meros. Sin

embargo, las propiedades de barrera al oxı́geno deseadas en las tripas peliculares utilizadas para embutir

salchichas como fleischwurst y salchichas de hı́gado, son más crı́ticas durante el almacenamiento después

de la cocción. Una vez cocidas, se cree que la capa externa de poliamida de esta invención alcanza un bajo

nivel adecuado de humedad en equilibrio con la atmósfera circundante y es protegida de la absorción de

humedad procedente de la salchicha interiormente embutida por las propiedades de barrera a la humedad

de la capa de núcleo.

40

45

50

55

60

Por lo tanto, en la tripa de esta invención, la capa externa de poliamida funciona como barrera al

oxı́geno y proporciona, en combinación con las otras capas, una tripa con una velocidad de transmisión

del oxı́geno suficientemente baja para prevenir o sustancialmente retardar los defectos oxidativos tales

como decoloración de la carne de salchicha embutida. Los náilones antes citados son adecuados para uso

en la capa externa. En particular, el nailon 6 tiene buenas propiedades de barrera al oxı́geno. Sin embargo, el nailon 6 es un material rı́gido con elevados valores del módulo secante y de Young que lo hacen

difı́cil de transformar en una pelı́cula, especialmente una pelı́cula biaxialmente estirada y orientada. Son

preferidas las copoliamidas de nailon 6 que contienen entre 80 y 90% en peso de nailon 6, que son fáciles

de transformar al mismo tiempo que presentan buena impermeabilidad al oxı́geno. Ventajosamente, la

capa externa comprenderá o estará constituida esencialmente por un copolı́mero de nailon 6 con nailon

66, preferiblemente con un contenido en nailon 6 comprendido entre 80 y 90% en peso y un contenido

en nailon 66 de hasta 20% (preferiblemente entre 10 y 20%). Un copolı́mero de poliamida especialmente

preferido es el copolı́mero de nailon 6/66 con sus unidades poliméricas derivadas de un 85% de nailon

6 y un 15% de nailon 66. Este copolı́mero preferido presenta ventajosamente una baja velocidad de

transmisión del oxı́geno y es fácil de orientar por estiramiento; también presenta buena adhesión a la

carne. Ventajosamente, la misma poliamida o sus combinaciones puede ser utilizada para la capa interna

y la capa externa de la tripa de esta invención.

10

ES 2 105 028 T3

5

10

15

20

25

Los materiales adecuados para la capa de núcleo comprenden poliolefinas tales como polietileno de

baja densidad (LDPE), polietileno de alta densidad (HDPE), polietileno lineal de baja densidad (LLDPE), polietileno de muy baja densidad (VLDPE), copolı́meros de etileno con al menos una alfa-olefina

C3 -C10 , un ionómero y polı́meros de etileno con al menos un resto funcional seleccionado entre el grupo

formado por ésteres, anhı́dridos y ácidos carboxı́licos. Son adecuados los copolı́meros de etileno con

monómeros que aportan un resto funcional al copolı́mero, tales como los copolı́meros de etileno que contienen por lo menos un resto funcional seleccionado entre el grupo formado por ésteres, anhı́dridos y

ácidos carboxı́licos. Ventajosamente, estos restos funcionales aportan a la capa de núcleo propiedades

deseables de adhesividad, blandura, fruncido y orientación por estiramiento. También se contemplan y

prefieren las mezclas de dos o más polı́meros o copolı́meros funcionalizados. También están contemplados

en esta invención los copolı́meros de bloque al azar y de injerto de etileno.

Los polı́meros y copolı́meros adecuados para la capa de núcleo serán de carácter predominantemente

etilénico y los copolı́meros contendrán por lo menos un 50% en peso, deseablemente por lo menos un

70% en peso y preferiblemente por lo menos un 85% en peso, de unidades poliméricas del copolı́mero

derivadas del etileno. Ventajosamente, las unidades poliméricas etilénicas son no polares e hidrófobas, lo

que comunica propiedades de barrera a la humedad a la capa de núcleo. Ventajosamente, los copolı́meros

etilénicos además de las unidades poliméricas derivadas del etileno monómero, contendrán por lo menos

un 3% en peso, preferiblemente por lo menos un 8% en peso, de sus unidades poliméricas derivadas de

al menos otro monómero. En una realización preferida de la invención, este otro monómero comprende

una alfa-olefina C3 -C10 (preferiblemente C4 -C8 ) que en los casos más preferidos es buteno-1, hexeno-1,

octeno-1 o una combinación de ellos. En las realizaciones de esta invención que utilizan un resto funcional,

ventajosamente el resto funcional del polı́mero o copolı́mero etilénico constituirá por lo menos un 3% del

peso del citado polı́mero o copolı́mero. Los polı́meros y copolı́meros preferidos tienen un resto funcional

que constituye entre el 3 y el 14% del peso del polı́mero o copolı́mero.

Poliolefinas adecuadas para la capa de núcleo incluyen homopolı́meros y copolı́meros de polietileno y

polipropileno, especialmente polietileno, incluidos HDPE, LDPE, LLDPE y VLDPE.

30

35

40

45

50

55

60

Polietileno es el nombre de un polı́mero cuya estructura básica se caracteriza por la cadena

{CH2 CH2 }n . El polietileno homopolı́mero se describe en general como un sólido que tiene una fase

parcialmente amorfa y una fase parcialmente cristalina, con una densidad comprendida entre 0,915 y

0,970 g/cm3 . Se sabe que la cristalinidad relativa del polietileno afecta a sus propiedades fı́sicas. La fase

amorfa comunica flexibilidad y gran resistencia al impacto mientras que la fase cristalina comunica una

elevada temperatura de reblandecimiento y rigidez.

El polietileno no sustituido se conoce en general como homopolı́mero de alta densidad y tiene una

cristalinidad del 70 al 90%, con una densidad entre 0,96 y 0,97 g/cm3 . Los polietilenos más utilizados

comercialmente no son homopolı́meros no sustituidos sino que contienen grupos alquilo C2 -C8 unidos

a la cadena básica. Estos polietilenos sustituidos también son conocidos como polietilenos de cadena

ramificada. Asimismo, frecuentemente los polietilenos comerciales incluyen otros grupos sustituyentes

producidos por copolimerización. La ramificación con grupos alquilo reduce generalmente la cristalinidad,

la densidad y el punto de fusión. Se sabe que la densidad del polietileno está estrechamente relacionada

con la cristalinidad. Las propiedades fı́sicas de los polietilenos comerciales también son afectadas por el

peso molecular promedio y por la distribución de pesos moleculares, la longitud de las ramificaciones y

el tipo de los sustituyentes.

Los expertos en la técnica se refieren en general a varias categorı́as amplias de polı́meros y copolı́meros

como “polietileno”. La localización de un polı́mero particular en una de estas categorı́as de “polietileno”

se basa frecuentemente en la densidad del polietileno y con frecuencia mediante referencia adicional al

procedimiento mediante el cual ha sido preparado, ya que frecuentemente el procedimiento determina

el grado de ramificación, la cristalinidad y la densidad. En general, la nomenclatura utilizada no es

especı́fica para un compuesto sino que se refiere a una gama de composiciones. Esta gama con frecuencia

incluye tanto homopolı́meros como copolı́meros.

Por ejemplo, la expresión polietileno de “alta densidad” (HDPE) es corrientemente utilizada en la

técnica para referirse tanto a (a) homopolı́meros de densidades comprendidas entre 0,960 y 0,970 g/cm3

como a (b) copolı́meros de etileno y una alfa-olefina (habitualmente 1-buteno o 1-hexeno) con densidades

comprendidas entre 0,940 y 0,958 g/cm3 . HDPE incluye polı́meros preparados con catalizadores del tipo

Ziegler o Phillips y también se dice que incluye “polietilenos” de alto peso molecular. En contraste con el

HDPE, cuya cadena polimérica tiene alguna ramificación, están los “polietilenos de peso molecular ultra

11

ES 2 105 028 T3

elevado” que son esencialmente polı́meros especiales no ramificados con un peso molecular mucho más

alto que el del HDPE de alto peso molecular.

5

10

En lo sucesivo, el término “polietileno” será utilizado (salvo indicación en contrario) para referirse a

los homopolı́meros de etileno y también a los copolı́meros de etileno con alfa-olefinas y el término será

utilizado sin tener en cuenta la presencia o ausencia de grupos ramificados sustituyentes.

Otro amplio grupo de polietilenos es el “polietileno de baja densidad y alta presión” (LDPE). La

industria del polietileno se inició en la década de 1930 como resultado del descubrimiento de un procedimiento industrial para la producción de LDPE por los investigadores de las Imperial Chemical Industries,

Ltd. El término LDPE se utiliza aquı́ para denominar los homopolı́meros ramificados con densidades comprendidas entre 0,915 y 0,930 g/cm3 . El LDPE contiene tı́picamente ramificaciones largas de la cadena

principal (con frecuencia denominada “esqueleto”) con sustituyentes alquilo de 2 a 8 átomos de carbono

en estas ramificaciones.

15

20

25

30

35

40

45

50

55

60

Otro tipo de polietileno es el Polietileno Lineal de Baja Densidad (LLDPE). Solamente los copolı́meros

de etileno con alfa-olefinas están en este grupo. Los expertos en la técnica consideran actualmente que

los LLDPEs tienen densidades comprendidas entre 0,915 y 0,940 g/cm3 . La alfa-olefina utilizada es

habitualmente 1-buteno, 1-hexeno o 1-octeno y normalmente se emplean catalizadores del tipo Ziegler

(aunque también se utilizan catalizadores Phillips para producir LLDPE con densidades en el extremo

más alto del intervalo). Tı́picamente los LLDPEs no contienen tantas ramificaciones largas en la cadena

principal como el LDPE. Otro grupo de polietilenos es el Polietileno de Muy Baja Densidad (VLDPE)

que también es denominado “Polietileno de Densidad Ultrabaja” (ULDPE). Este grupo, como los LLDPEs, comprende solamente copolı́meros de etileno con alfa-olefinas, habitualmente 1-buteno, 1-hexeno o

1-octeno y los expertos en la técnica consideran que presentan un alto grado de linearidad de la estructura con ramificaciones cortas en lugar de las ramificaciones laterales largas caracterı́sticas del LDPE.

Sin embargo, los VLDPEs tienen densidades menores que los LLDPEs. Las densidades de los VLDPEs,

según los expertos en la técnica, oscilan entre 0,860 y 0,915 g/cm3 .

Los VLDPEs pueden prepararse por procesos en solución o por procesos en lecho fluidificado. En la

Solicitud de Patente Europea 84/103.441.6, con el número de publicación 120.503, se describe un método

adecuado para la preparación de copolı́meros de etileno de baja densidad y bajo módulo utilizando un

lecho fluidificado. Estos copolı́meros de etileno, según se describe, tienen una densidad inferior a 0,915

g/cm3 y un módulo secante al 1% inferior a 140.000 kPa y se cree que son adecuados para esta invención.

También se encuentran en el mercado VLDPEs de varias densidades, fabricados por las firmas Dow Chemical Company de Midland, Michigan, Estados Unidos y Union Carbide Corporation de 20 Danbury,

Connecticut, Estados Unidos.

Las resinas de VLDPE utilizadas en esta invención tienen un punto de fusión cristalino que puede ser

determinado por calorimetrı́a diferencial de barrido (CDB) de acuerdo con un método similar al ASTM

D-3418, empleando una velocidad de calentamiento de 5◦ C por minuto y un calorı́metro diferencial de

barrido DuPont 9000. Las resinas de VLDPE adecuadas pueden ser diferenciadas de los materiales elastoméricos por medida de su punto de fusión cristalino. El punto de fusión de las resinas adecuadas es

convenientemente como mı́nimo alrededor de 100◦C o más alto y preferiblemente superior a 110◦C. Las

resinas de VLDPE útiles en esta invención para el empaquetado de alimentos tienen tı́picamente un punto

de fusión comprendido entre 115◦ C y 125◦C.

Las pelı́culas de una realización de esta invención utilizan una resina de VLDPE que tiene un punto

de reblandecimiento Vicat superior a 60◦ C y preferiblemente superior a 75◦C. Se prefiere un punto de

reblandecimiento Vicat comprendido entre aproximadamente 75◦ y 100◦C. Los materiales con puntos de

reblandecimiento Vicat más bajos son composiciones del tipo de caucho elastomérico que son desventajosamente difı́ciles de controlar dimensionalmente durante el estiramiento biaxial, aunque estos elastómeros

pueden ser útiles en una mezcla con VLDPE o con otros polı́meros o copolı́meros de etileno.

Ventajosamente, el ı́ndice de fluidez (medido por el método ASTM D-1238, Condición E) de la poliolefina predominante (>50% en peso) en la capa de núcleo será inferior a 2,0 dg/min., prefiriéndose un

ı́ndice de fluidez de 0,1 a 1,0 dg/min. En una realización preferida, se utiliza un VLDPE con un ı́ndice

de fluidez de 0,1 a 0,3 dg/min.

Pueden emplearse mezclas de VLDPEs tales como las descritas en la Patente U.S. 5.032.463.

Los terpolı́meros VLDPE adecuados útiles en esta invención se preparan mediante copolimerización

12

ES 2 105 028 T3

5

de etileno con 1-buteno o 1-hexeno y por lo menos una alfa-olefina C6 -C8 . Las alfa-olefinas C6 -C8 adecuadas incluyen las siguientes: 4-metil-1-penteno, 1-hexeno y 1-octeno. Un terpolı́mero preferido comprende

un VLDPE copolı́mero de etileno, 1-buteno y 1-hexeno (denominado en lo sucesivo terpolı́mero VLDPE

C2 C4 C6 ). Se describen otros terpolı́meros VLDPE adecuados en la Patente Europea número de publicación 374.783 (Solicitud de Patente U.S. número de serie 07/892.637).

10

Uno de los VLDPE más preferidos es un terpolı́mero de etileno, 1-buteno y 1-hexeno con una densidad

declarada de aproximadamente 0,912 g/cm3 y un ı́ndice de fluidez de aproximadamente 0,18 dg/min.,

que es vendido por Union Carbide Corporation (UCC) de Danbury, Connecticut, con la marca de fábrica

Flexomer Polyolefin DEFD - 1192 Natural 7.

Los copolı́meros de etileno y ésteres, adecuados para la capa de núcleo, incluyen copolı́meros de etileno

y ésteres insaturados, especialmente ésteres vinı́licos.

15

20

25

Los copolı́meros adecuados para la capa de núcleo incluyen copolı́meros de etileno-acetato de vinilo,

etileno-metacrilato de metilo, etileno-metacrilato de etilo y etileno-acrilatos de alquilo tales como etilenoacrilato de metilo, etileno-acrilato de etilo y etileno-acrilato de butilo.

El contenido adecuado de éster vinı́lico en tales copolı́meros utilizados en esta invención es de 4 a 28%

en peso de éster vinı́lico, calculado sobre el peso total del copolı́mero.

Uno de los EVA más preferidos de esta invención comprende un copolı́mero de etileno y acetato de

vinilo, como el vendido por la Union Carbide Corporation de Danbury, Connecticut, bajo la marca DQDA

6833, con las siguientes propiedades publicadas: una densidad de 0,933 g/cm3 , un contenido en acetato

de vinilo del 10% en peso y un ı́ndice de fluidez de aproximadamente 0,25 dg/min.; se considera además

que puede emplearse una mezcla de al menos dos copolı́meros diferentes de etileno y por lo menos un éster

insaturado. Los más preferidos son los copolı́meros de éster vinı́lico de etileno y especialmente preferidos

son los copolı́meros de etileno-acetato de vinilo (EVA). En el mercado se encuentran muchas resinas EVA

diferentes con una amplia gama de contenidos en acetato de vinilo e ı́ndices de fluidez del fundido.

30

35

40

45

50

55

Los VLDPEs y los copolı́meros de etileno/éster facilitan ventajosamente la orientación y comunican

buena adhesión y propiedades de barrera a la humedad además de propiedades de contracción y de fuerza

de retracción que promueven la resistencia a las arrugas. Además, estos materiales proporcionan flexibilidad y módulo adecuado para permitir que las pelı́culas tubulares de la invención sean fácilmente

fruncidas y desfruncidas sin roturas indeseables.

Los polı́meros adecuados de etileno con una funcionalidad anhı́drido incluyen copolı́meros de etileno

y un éster vinı́lico, tal como acetato de vinilo, que están modificados con una funcionalidad anhı́drido

tal como anhı́drido maleico. Estos polı́meros pueden funcionar como se ha indicado antes para los copolı́meros de ésteres, en particular como adhesivo para sujetar las capas interna y externa a la capa de

núcleo sin delaminación durante la fabricación y el uso.

Son ilustrativos de estos polı́meros y copolı́meros materiales tales como los polı́meros a base de etileno

que contienen funcionalidad anhı́drido y son vendidos comercialmente por Quantum Chemical Corporation con la marca de fábrica Plexar.

Polı́meros adecuados de etileno con una funcionalidad ácido carboxı́lico incluyen los copolı́meros de

etileno y ácidos carboxı́licos tales como ácido metacrı́lico y ácido etilacrı́lico. Son copolı́meros preferidos

los de etileno-ácido metacrı́lico (EMAA). Estos polı́meros con una funcionalidad ácido carboxı́lico pueden funcionar como se ha descrito antes con respecto a los copolı́meros de ésteres pero se cree que son

particularmente útiles por sus propiedades adhesivas para evitar la delaminación.

Un contenido adecuado de ácido carboxı́lico en un copolı́mero de etileno con una funcionalidad ácido

carboxı́lico es el de 8 a 16% en peso, calculado sobre el peso total del copolı́mero. Un copolı́mero preferido

es un copolı́mero de etileno-ácido metacrı́lico vendido por DuPont Company con la maraca de fábrica

Nucrel 1202HC, que tiene un ı́ndice de fluidez tı́pico registrado de 1,5 dg/min., un contenido en ácido

metacrı́lico de 12,0%, un punto de fusión de 99◦C y un punto de reblandecimiento Vicat de 75◦ C. El

polı́mero Nucrel 1202HC está descrito además en un Folleto Informativo Sobre el Producto para Pelı́cula

Soplada y Colada n◦ H-23752.

60

La capa de núcleo comprende por lo menos 60%, preferiblemente por lo menos 80% y lo más preferiblemente por lo menos 90%, en peso de al menos una poliolefina como las descritas antes. Preferiblemente,

13

ES 2 105 028 T3

se empleará una mezcla de (A) una poliolefina, especialmente un VLDPE o un copolı́mero de etileno y un

éster vinı́lico, tal como EVA con (B) un copolı́mero de etileno y un ácido carboxı́lico, tal como copolı́mero

de etileno-ácido metacrı́lico (EMAA).

5

10

15

En una realización preferida de esta invención, la capa de núcleo comprende por lo menos 50% en

peso de VLDPE o copolı́mero de etileno-acetato de vinilo, mezclado con al menos 10% en peso de copolı́mero de etileno-ácido metacrı́lico. Las realizaciones de esta invención con una capa de núcleo que está

constituida esencialmente por una mezcla de VLDPE o EVA y EMMA son relativamente fáciles de fabricar y presentan combinaciones favorables de propiedades. Ventajosamente, se emplean VLDPEs, tales

como los copolı́mero VLDPE de etileno/1-octeno vendidos por Dow Chemical Company con la marca de

fábrica Attane o los terpolı́meros VLDPE de etileno/1-buteno/1-hexeno vendidos por UCC con la marca

de fábrica Flexomer o los copolı́meros EVA con una contenido en alfa-olefina o en VA comprendido entre

4,5 y 12% y/o un ı́ndice de fluidez inferior a 1 dg/min., preferiblemente entre 0,1 y 0,7 dg/min., medido

por el método ASTM D-1239, Condición E. Además, con respecto a las mezclas de A y B, se cree que el

componente B proporciona un intenso carácter adhesivo a la capa de núcleo, lo que facilita la orientación

y evita la delaminación durante la fabricación (por ejemplo, orientación, bobinado, fruncido) y el uso

(por ejemplo, embutido, formación de unidades, cocción, enfriamiento y rebanado). El componente A

es excelente para proporcionar una combinación deseable de propiedades de contracción, fuerza de retracción, módulo y barrera a la humedad.

20

25

Ventajosamente, la mezcla de copolı́mero A con el copolı́mero B, descrito antes presentará una relación ponderal de A:B comprendida entre 9:1 y 3:2, preferiblemente de 7:3 o más alta. A relaciones más

altas de A:B, se cree que la capa de núcleo es menos adhesiva mientras que a relaciones más bajas, la

pelı́cula tiene tendencia a ser más rı́gida y con mayores costes de material. Preferiblemente, la capa de

núcleo estará constituida por al menos 75-80% en peso de una poliolefina, en particular un polı́mero o

copolı́mero de etileno, y es especialmente preferible que por lo menos el 90% en peso de la capa de núcleo

sea de este polı́mero. En una realización preferida, la capa de núcleo contiene alrededor de 70% de un

VLDPE, tal como DEFD 1192 o un EVA tal como DQDA 6833, y 30% de un EMAA tal como Nucrel

1202.

30

La capa de núcleo también puede contener otros aditivos que incluyen colorantes y auxiliares de elaboración, preferiblemente en proporciones inferiores al 20% y lo más preferiblemente inferiores al 10% en

peso.

35

Se considera que la tripa pelicular de esta invención será utilizada fundamentalmente para transformar

y/o embutir productos alimenticios, en particular productos alimenticios grasos y/o proteicos, durante y

después del tratamiento térmico tal como el utilizado durante la pasteurización y cocción y, por lo tanto,

los materiales utilizados deben ser adecuados para uso en el empaquetado de alimentos.

40

La pelı́cula multicapa de esta invención es una pelı́cula orientada que puede ser orientada por estiramiento en una o más direcciones, preferiblemente orientada biaxialmente por estiramiento biaxial en el

que la pelı́cula es estirada en dos direcciones que preferiblemente forman un ángulo de 90◦ entre sı́.

50

Es importante que las tripas experimenten una contracción del 20% como mı́nimo al menos en una

dirección, preferiblemente en ambas direcciones longitudinal (D.L.) y transversal (D.T.) y que tengan una

fuerza de retracción suficiente para garantizar una buena adaptación de la tripa al alimento contenido.

En una realización de la invención, las tripas presentan un valor de la contracción a 90◦C del 20% como

mı́nimo o más alto y/o una fuerza de retracción a 90◦C de 30 kg/cm como mı́nimo, en al menos una

dirección, preferiblemente en la dirección D.T. o en ambas direcciones, D.L. y D.T., para proporcionar

resistencia a las arrugas.

55

Simultáneamente con la presentación de esta solicitud, el inventor S.J. Vicik ha presentado una solicitud relacionada, U.S. número de expediente 07/949.228, titulada “Tripas alimentarias de nailon termoencogible con una capa de núcleo de polı́mero etilénico funcionalizado”. Esta solicitud relacionada se dirige

fundamentalmente y reivindica tripas multicapa de poliamida con una capa de núcleo funcionalizada.

45

60

La orientación biaxial por estiramiento biaxial aumenta la resistencia a la tracción de las pelı́culas

y reduce el porcentaje de alargamiento a la rotura. Ventajosamente, las pelı́culas multicapa de esta

invención presentan excelente resistencia mecánica. Para la mayorı́a de las aplicaciones, es preferible que

las tripas multicapa de esta invención tengan una resistencia a la tracción de 103 MPa como mı́nimo en al

menos una dirección, preferiblemente en las dos direcciones, longitudinal y transversal, a la temperatura

ambiente (alrededor de 23◦ C). Para conseguir maquinabilidad, facilidad de fruncido, embutido, pinzado

14

ES 2 105 028 T3

y manipulación, las pelı́culas de la invención no deben ser demasiado rı́gidas. Ventajosamente, las tripas

de la invención pueden producirse con un valor del módulo secante al 1% de 1379 MPa o menos, preferiblemente inferior a 1034 MPa.

5

Preferiblemente, la velocidad de transmisión del oxı́geno gaseoso de la tripa multicapa será inferior

a 75 cm3 /m2 cada 24 horas a una presión de 101,3 kPa (1 atmósfera) y 23◦C y lo más preferiblemente

inferior a 50, con objeto de evitar o retrasar sustancialmente los defectos oxidativos, incluida la decoloración. Las salchichas de hı́gado en particular tienen tendencia a adquirir un color verde indeseable con

la exposición al oxı́geno.

10

15

20

Preferiblemente, la velocidad de transmisión del vapor de agua de la tripa multicapa será inferior a 75

g/m2 cada 24 horas a 37,8◦C, bajo una presión ambiente que se cree que es de 101,3 kPa (1 atmósfera) y

lo más preferiblemente inferior a 50, con objeto de evitar o mejorar los defectos atribuibles a una excesiva

transferencia de humedad a través de la pared de la tripa. Estos defectos incluyen el deterioro de las

propiedades de barrera al oxı́geno de la capa externa de poliamida por la transferencia de humedad desde

un producto alimenticio embutido, las variaciones en el rendimiento de la cocción y defectos sensoriales,

por ejemplo de textura y sabor de un alimento embutido.

En esta invención pueden emplearse equipos y procedimientos generales similares a los descritos en

la Patente U.S. 3.456.044 (Pahlke) modificados como se describe aquı́. Son conocidos en la técnica otros

aparatos de orientación y estiramiento para estirar uniaxialmente o biaxialmente la pelı́cula y pueden se

adaptados por los expertos en la técnica para producir pelı́culas de esta invención. Ejemplos de tales

aparatos y procedimientos incluyen, según se cree, por ejemplo los descritos en las Patentes U.S. números

3.278.663; 3.337.665; 4.590.106; 4.760.116; 4.769.421; 4.797.235 y 4.886.634.

25

30

35

40

45

Las pelı́culas de esta invención pueden fabricarse utilizando un método para orientar biaxialmente

las pelı́culas termoplásticas en el que el tubo primario se forma extruyendo por fusión un tubo desde

una matriz anular. El tubo primario puede fabricarse por cualquiera de las técnicas conocidas para la

extrusión de pelı́culas de plástico tubulares, que incluyen métodos de coextrusión y de estratificación

coaxial. Este tubo extruido se enfrı́a, se aplasta y después se infla entre un primer y un segundo medio

para bloquear el interior del tubo, cuyos medios están separados uno de otro y forman una masa fluida

o burbuja o el tubo inflado se hace avanzar a través de una zona de calefacción para llevar el tubo a su

temperatura de estiraje. En una zona de estiraje u orientación, el tubo es radialmente expandido en la

dirección transversal y arrastrado o estirado en la dirección de la máquina a una temperatura tal que se

produce la expansión en ambas direcciones (preferiblemente de forma simultánea), yendo acompañada la

expansión del tubo de una reducción súbita y brusca del espesor en el punto de estiraje. El término zona

de calefacción se utiliza para definir una región que incluye una zona de calefacción preliminar del tubo

primario a la temperatura de estiraje y también la zona de estiraje u orientación.

En esta invención, el tubo puede ser biaxialmente estirado haciéndolo pasar a través de una zona de

calefacción y expandiendo rápidamente el tubo en dirección radial cuando se encuentra la temperatura

de estiraje. El tubo expandido se pone en contacto con una corriente de fluido refrigerante, mientras está

expandido en la zona de calefacción, y la temperatura del fluido refrigerante por lo menos en un punto

dentro de la zona de calefacción es sustancialmente inferior a la temperatura a la cual el tubo ha sido

calentado durante su paso por la zona de calefacción hasta el citado al menos un punto dentro de dicha

zona de calefacción. La temperatura del fluido refrigerante en la zona de estiraje es como mı́nimo 5◦C

inferior a la del tubo en el punto de estiraje. Preferiblemente, el fluido refrigerante es aire y se introduce

una corriente de aire a gran velocidad en dirección generalmente ascendente, hacia la porción radialmente

expandida del tubo.

50

Un procedimiento preferido de esta invención es un procedimiento continuo para la fabricación de

tripas alimentarias termoplásticas multicapa, biaxialmente estiradas y orientadas y termoencogibles. Este

procedimiento consiste en:

55

60

(a) coextruir un tubo termoplástico multicapa plastificado fundido, con una superficie exterior y una

superficie interior, a través de una matriz anular, comprendiendo dicho tubo una capa interna de

poliamida constituida por al menos 60% de por lo menos una poliamida y una capa externa de

poliamida constituida por al menos 60% de por lo menos una poliamida, con una capa de núcleo

entre las citadas capas interna y externa y en contacto adherente directo con ellas, constituida por

al menos 60% de por lo menos una poliolefina;

(b) enfriar dicho tubo coextruido por debajo del punto de fusión de cada capa, mediante la aplicación

de agua a la superficie exterior de dicho tubo;

15

ES 2 105 028 T3

5

10

15

20

25

30

35

40

45

50

55

60

(c) transferir dicho tubo enfriado a una zona de orientación en la que el citado tubo se calienta de nuevo

a una temperatura superior a la temperatura de transición vı́trea e inferior al punto de fusión del

polı́mero predominante de cada capa del tubo, seguido de enfriamiento mientras se admite al interior

del citado tubo una masa de fluido y dicho tubo se hace pasar entre unos primeros y segundos medios

para bloquear el flujo del fluido a lo largo del interior del citado tubo, haciendo con ello que el tubo