CARACTERIZACIÓN ENERGÉTICA DEL PROCESO DE

Anuncio

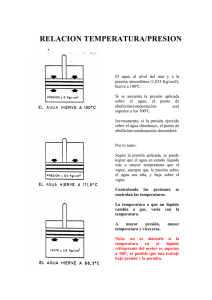

CARACTERIZACIÓN ENERGÉTICA DEL PROCESO DE DESTILACIÓN DE AGUA CONTAMINADA, USANDO CALOR RESIDUAL DE PROCESOS INDUSTRIALES Alejandro Zaleta A., Marcos Escalante C., Rosa E. Campos G* ., Bárbara González R. Juan J. López A., Armando Gallegos M. Departamento de Ingeniería Mecánica (FIMEE), Universidad de Guanajuato. Prolongación Tampico S/N, 36730 Salamanca, Gto., México. Tel. +(52) (464) 64-8–09–11, Fax +(52) (464) 64-7–24–00, azaleta@salamanca.ugto.mx *Posgrado en Integración de Procesos, Universidad de Guanajuato. Col. Noria Alta S/N. C.P. 36000. Guanajuato, Gto., México. Tel. +(52) (473) 73-2 –20 – 34, Fax +(52) (473) 73- 2 –42 – 50, rosaelizama@hotmail.com RESUMEN En este trabajo se discute inicialmente la problemática de la contaminación del agua y la contaminación térmica procedente de procesos industriales (residuos térmicos en chimeneas, torres de enfriamiento, condensadores, etc.). una vez definido el problema, se asocia las posibilidades de tratamiento de agua a través del calor residual de procesos, por medio de la simulación y caracterización energética del proceso de aguas contaminadas en los ríos, usando el calor residual de los procesos industriales, como fuente energética. Se desarrollan dos tipos de sistemas: i) Destilación al vacío usando un fluido térmico y ii) Destilación atmosférica con Bomba de Calor integrada. Los resultados son obtenidos desde el punto de vista de caracterización energética de los procesos, como una herramienta para el futuro análisis de factibilidad técnica-económica en la construcción de sistemas avanzados en la industria del tratamiento de aguas. JUSTIFICACIÓN Los procesos industriales tienden siempre a ser competitivos, nacional e internacionalmente, sin embargo los costos adicionales impuestos por el gobierno pueden afectar realmente la viabilidad de una planta industrial o la capacidad de atraer nuevas inversiones a un área donde se necesita urgentemente el desarrollo. Los residuos industriales tienen que ser descargados y por lo general se desechan en algún tipo de corriente de agua, como un río, canal, estuario o el mar, el resultado será la contaminación y alteración del recurso agua. La raíz de los problemas de contaminación difiere a causa de diversos factores, tales como los aspectos industriales y aspectos socioeconómicos. La acumulación de desechos sólidos de diferentes tipos, emisiones de humos, líquidos y gases, la desertificación, la pérdida de especies animales y vegetales, y contaminación del agua es debido a la sobrepoblación y las actividades urbano-industriales. Ciudades y áreas urbanas en el mundo con concentrada población, alto consumo de energía, transporte y actividad industrial tienen el peor de los problemas ambientales, derivado en cuatro factores de Contaminación: Aire, Agua, Suelo, y Térmica (calentamiento Terrestre). La hipótesis de este trabaja radica en que todo proceso industrial deberá tratar y depurar todas sus descargas de agua, utilizando como fuente energética el propio calor de desecho de sus procesos. Tomando en cuenta los avances en procesos de transferencia de energía como son: las bombas de calor, equipos de transferencia de calor (como condensadores y evaporadores), así como las tecnologías convencionales de plantas de tratamiento de aguas residuales (floculación, sedimentación, filtración, cloración, etc). La integración de estas tecnologías permitirá en un futuro inmediato el desarrollo de plantas autosuficientes desde el punto de vista energético para el tratamiento de aguas, usando el principio de destilación-condensación, para remoción de sales y metales pesados con altos puntos de evaporación. MODELOS ANALÍTICOS Incropera et. al (1996) presenta una compilación de trabajos científicos para caracterizar analíticamente los procesos de ebullición y Condensación de fluidos, ecs. (1)-(14); en el caso particular del agua contaminada se tomaran las propiedades físico-químicas del agua a tratar para realizar una simulación de la destilación de la misma. Proceso de ebullición del Agua Se denomina ebullición al cambio del estado líquido al estado gaseoso, mismo que ocurre cuando la temperatura de la superficie Ts, excede la temperatura de saturación Tsat que corresponde a la presión del líquido; se caracteriza por la formación de burbujas de vapor . En la ebullición de convección libre las burbujas no llegan a desarrollarse en grado suficiente y se asimilan en el seno del líquido que experimenta corrientes de convección libre. En ebullición nucleada el intercambio de calor no es a través de las burbujas de vapor sino de la transferencia directa de la superficie al líquido en movimiento de la superficie, después el vapor escapa como chorros o columnas, que posteriormente se unirán en flujos de vapor. La influencia de los lugares de nucleación sobre la transferencia de calor se demuestra mediante la ec. (1). q ' ' = C∆T a nb (1) s e donde n es la densidad de lugares activos de nucleación por unidad de área, a =1.2 y b = 1/3. La dependencia de q ' ' respecto a ∆Te caracteriza la correlación para ebullición nucleada. s 3 1 g ( ρl − ρv ) 2 C p ,l ∆Te '' q s = µl h fg C h Pr n σ s , f fg l (2) La aparición de la tensión superficial σ (N/m) se sigue del efecto significativo que esta propiedad del fluido tiene sobre la formación y desarrollo de las burbujas. El coeficiente Cs,f y el exponente n dependen de la combinación superficie – líquido. Esta se aplica para superficies limpias y el flujo de calor por ebullición nucleada aumenta conforme el líquido se presuriza. En la ebullición de película, el flujo de calor es un mínimo y el flujo de calor está completamente cubierta por un manto de vapor. La transferencia del calor de la superficie al líquido ocurre por la conducción a través del vapor. A medida que la temperatura de la superficie aumenta, la radiación a través de la película de vapor se hace significativa y el flujo de calor aumenta al aumentar ∆Te. La correlación de la ebullición de película sobre un cilindro o esfera de diámetro D, es de la forma g ( ρl − ρv )h 'fg D 3 h cov D Nu D = = C kv vv kv (Ts − Tsat ) 1 4 (3) La constante de correlación C = 0.62 para cilindros horizontales y 0.67 para esferas. Las propiedades de vapor se evalúan a la temperatura de película Tf y la densidad del líquido se evalúa a la temperatura de saturación. La ecuación de transferencia de calor total parta la ebullición de película de la superficie externa de tubos horizontales es h 4/3 = hcov + h rad h 4 /3 1/ 3 (4) si h cov > hrad , se puede usar de la siguiente manera h = h cov + 3 h rad 4 (5) donde el coeficiente de radiación efectivo h rad se expresa h rad = ( 4 εσ Ts 4 − Tsat Ts − Tsat ) (6) ε es la emisividad del sólido y σ es la constante de Stefan-Boltzmann. Proceso de condensación del Agua Existen dos posibilidades para la condensación, (a) Condensación de película, (b) Condensación de gotas. La Condensación de película turbulenta parte del carácter laminar de la película condensada, hipótesis fundamentales de la teoría de Nusselt. Al aumentar la intensidad de la corriente líquida con x, se debe esperar que desde cierto valor del Número de Reynolds en adelante la película pase a régimen. El coeficiente de transmisión de calor de tubos verticales largos no disminuye a partir de una determinada longitud, sino, al contrario, aumenta, lo cual puede interpretarse como señal de comienzo de turbulencia en la película. Con el flujo de masa . del condensado dado por m = ρ l u m b δ el número de Reynolds se expresa: . 4 m 4 ρl u m δ Re δ = = µl b µl (7) donde um es la velocidad promedio de la película. Para una región libre de ondas (Re ≤ 30) , suponiendo que ρl >>ρv se expresa en términos de un número de Nusselt modificado hL (vl2 / g ) kl Para una región laminar ondulada hL (vl2 / g ) kl Para una región turbulenta 1 3 = 1 3 −1 = 1.47 Re δ Re δ 1.08 Re 1δ. 22 − 5.2 3 (Re ≤ 30) (30≤Re ≤ 1800) (8) (9) hL (vl2 / g ) kl 1 3 = Re δ 8750 + 58 Pr − 0 .5 (Re 0δ .75 − 253) (Re ≥ 1800) (10) Se puede extender la condensación de película laminar sobre la superficie externa de una esfera y de un tubo horizontal; el coeficiente de convección promedio se puede representar de la siguiente manera gρ (ρ − ρv )kl3 h 'fg 4 hD = C l l µl (Tsat − Ts )D donde C=0.826 para la esfera y 0.729 para el tubo. Para una hilera vertical de N tubos horizontales, el coeficiente de convección promedio es 1 hD , N gρ ( ρ − ρv )k l3 h'fg = 0.729 l l Nµl (Tsat − Ts )D 1 (11) 4 (12) si la razón longitud a diámetro excede 1.8tanθ, las ecuaciones anteriores se pueden utilizar para tubos inclinados al reemplazar g con g*cosθ, donde θ se mide desde la posición horizontal. La condición principal necesaria para que se produzca la condensación de gotas es que el líquido condensado no moje perfectamente la pared. Los coeficientes de transferencia de calor para la condensación de gotas son un orden de magnitud mayores que los de la condensación de película. Los datos para condensación de vapor en superficies de cobre bien aumentadas, están correlacionadas por una expresión de la forma. h dc = 51,104 + 2044Tsat h dc = 225,510 22o C < Tsat < 100 (13) 100 < Tsat (14) Aspectos Generales de las Bombas de calor La Bomba de Calor (Pita, 1999) aporta soluciones energéticas y medioambientales acordes con la demanda de la época actual; es capaz de forzar el flujo de calor en la dirección contraria, utilizando una cantidad de trabajo relativamente bajo, y pueden transferir este calor desde las fuentes naturales del entorno a baja temperatura (foco frío), tales como aire, agua o la propia tierra, hacia las dependencias interiores que se pretenden calentar, o bien emplearlo en procesos que precisan calor en la edificación o la industria. La mayor parte de las Bombas de Calor existentes trabajan con el ciclo de compresión de un fluido condensable, Figura 1. Figura 1. Bomba de calor de compresión mecánica accionada por motor eléctrico. Sus principales componentes son: compresor, válvula de expansión, condensador, evaporador. Los componentes se conectan en un circuito cerrado por el que circula un fluido refrigerante. En el evaporador la temperatura del fluido refrigerante se mantiene por debajo de la temperatura de la fuente de calor (foco frío), de esta manera el calor fluye de la fuente al fluido refrigerante propiciando la evaporación de éste. En el compresor el vapor que sale del evaporador es comprimido elevando su presión y temperatura. El vapor caliente accede al condensador. En este cambiador, el fluido cede el calor de condensación al medio. Finalmente, el líquido a alta presión obtenido a la salida del condensador se expande mediante la válvula de expansión hasta alcanzar la presión y temperatura del evaporador. En este punto el fluido comienza de nuevo el ciclo accediendo al evaporador. Los modelos analíticos que se aplican para caracterizar las bombas de calor estan basados en la 1ª y 2ª Ley de la Termodinámica, los modelo de los Gases Reales para los refrigerantes, modelos de equipos de transferencia de calor en evaporador y condensador. Modelos Analíticos para Intercambiadores de calor Un intercambiador de calor es aquel que se emplea para transferir energía térmica a través de una superficie sólida de separación entre dos o más fluidos a diferente temperatura. Generalmente, se hace uso de dos métodos para la simulación y diseño de un intercambiador de calor: el método de la Diferencia Media Logarítmica y el método NUT. Trabajos como los Gröber H. et. al. (1967), Özisik (1985), Bejan (1993), Cervantes (1999) y Avalos (2001), ofrecen los principios fundamentales para caracterizar los procesos de intercambio de calor convencionales. Para un intercambiador de tubo – coraza, se hace uso de dos ecuaciones básicas para su diseño, referentes al área de transferencia de calor, y la diferencia de temperatura media logarítmica, ecs. (15) y (16) respectivamente. • • QD QD A= = U∆TLM UF∆TLM ∆ TLM = (T c ,e − T f ,s ) − (Tc ,s − T f ,e ) (Tc ,e − T f , s ) ln (Tc , s − T f ,e ) (15) (16) Un método recomendable para poder conocer temperaturas de salida, factor de ensuciamiento, carga térmica a partir de caídas de presión y temperaturas de entrada es el método de NUT, para este método se muestran a continuación los conceptos de carga máxima y número de unidades de transferencia, ecs. (17) y (18), respectivamente. Qmax = CPmin (Tc , e − Tf , e ) (17) 1 UA UA = ∫ CPmin A CPmin (18) • NUT = MODELO DE SIMULACIÓN DE DESTILACIÓN- CONDENSACIÓN CON BOMBA DE CALOR Se desarrolló un simulador analítico programado en Plataforma EES (Enginering Equation Solver Software Ver. 6.0) para modelar el comportamiento del proceso de destilación-ebullición usando bomba de calor como amplificador de energía térmica. Se integraron los modelos planteados en las ecs.(1)-(18) para analizar el proceso. En la Figura 2, se describe el modelo conceptual de la planta y sus corrientes principales, Tabla 1. 15 9 10 110°C 8 13 2 5 14 13 13 13 3 RESIDUO TÉRMICO (pj.Gasesen Chimenea) 11 6 BOMBADE CALOR CONDENSADOR 4 1 16 7 EVAPORADORSEDIMENTADOR 12 Figura 2. Modelo Conceptual de Destilación- Condensación con Bomba de Calor Tabla 1 . Descripción de las Corrientes Principales en el Modelo Conceptual de DestilaciónCondensación con Bomba de Calor 1 2 3 4 5 6 7 8 Descripción Potencia Mecánica Flujo de Refrigerante R.141 Flujo de Refrigerante R.141 Flujo de Refrigerante R.141 Flujo de Refrigerante R.141 Flujo de Calor Agua Contaminada (libre de orgánicos) Agua Evaporada 9 10 11 12 13 14 15 16 Descripción Flujo de Enfriamiento Flujo de Enfriamiento Agua Condensada Agua Tratada Calor residual (Gases de Combustión en Chimenea) Calor cedido a la Bomba de Calor Calor Cedido al Exterior Purga de Agua Salina de Alta Concentración MODELO PILOTO DE DESTILACIÓN-CONDENSACIÓN AL ALTO-VACÍO El modelo de experimentación para la destilación al alto vacío se presenta en la Figura·3, y muestra los parámetros adecuados ó requeridos, por las condiciones de experimentación. Figura 3. Modelo de Experimentación para la Destilación al Alto Vacío El modelo piloto permite lograr un buen condensado es decir que no se sature el sistema, que la temperatura de la superficie donde se encuentra la muestra se ha lo más constante posible y que se logre la destilación del agua usando vacío. El funcionamiento radica en usar glicerina precalentada para dar el “baño maría” al matraz 1 (a 105 °C), posteriormente se controlará y medirá el aporte de calor por medio de una resistencia eléctrica. Se monitorean todos los parámetros de temperatura, corriente eléctrica, masas y flujos de enfriamiento, para lograr la caracterización energética. RESULTADOS Modelo de Simulación de Destilación- Condensación Con Bomba De Calor Temperatura de Cambio de Fase [ºC] La selección del refrigerante (fluido de trabajo en la bomba de calor) representa una parte importante para definir el rango de operación en el sistemas. Existen dos parámetros característicos como son: la presión de l evaporador y la presión del condensador. El objetivo es encontrar con un rango de temperatura para ebullición y condensación alto (logrando cargas térmicas altas), con la menor presión (reduciendo las relaciones de presiones en el compresor de la bomba de calor). En la Figura 4 se aprecia como el R-141b es el mejore de los refrigerantes para trabajar a altas temperaturas y bajas presiones. Por esta razón el análisis utilizó las propiedades de este refrigerante. Utilizando la composición del Agua de Mar, en la Figura 5 (a) y 5(b) se puede ver el efecto que tiene la variación de los parámetros de control como son la Relación de Presiones (evaporador/condensador) y la Presión del Evaporador (P3 ), durante el proceso de destilación del agua salada. Se puede observar claramente que a mayor presión de evaporador y mayor relación de presiones es posible evaporar mayor cantidad de agua. 220 R - 141b 200 180 R - 123 160 R - 114 140 R - 12 120 100 Amoniaco 80 60 40 20 0 -20 -40 -60 -80 -100 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 Presion de Cambio de Fase [Bar] Figura 4. Curvas de Cambio de Fase en Refrigerantes Comerciales Potencia Mecánica Necesaria del Compresor kW Lts/s de Agua Destilada 0.7 0.6 P3=2 bar 0.5 0.4 0.3 P3=1 bar 0.2 P3=0.5 bar 0.1 8 10 12 14 16 18 20 1400 P3=2 bar 1200 1000 800 600 400 P3=1 bar 200 p3=0.5 bar 0 8 Relacion de Presion de la Bomba de Calor (Bar/Bar) 10 12 14 16 18 20 Relacion de Presion de la Bomba de Calor (Bar/Bar) (a) (b) Figura 5. (a) Cantidad de Agua destilada en Una Bomba de Calor y (b) Potencia Mecánica del Compresor, respecto a la presión de evaporador y la relación de presiones en la Bomba de Calor, respectivamente. Modelo Piloto de Destilación-Condensación al Alto-Vacío Se muestrearon diferentes composiciones de agua, tomando como estudio: a) b) c) d) Agua Corriente (Laboratorio) Agua Salina ( condiciones del Mar) Agua tomada del Río Lerma a la entrada de la Ciudad de Salamanca (Ajuntas) Agua tomada del Río Lerma a la salida de Salamanca (Estancias) En las Figuras 7 y 8 se caracterizó la cantidad de agua destilada y la cantidad de energía que se aportó para el experimento de destilación, variando en cada cado la condición de vació desde 0 hasta 40 mmHG. Agua del Laboratorio de Química Agua Salina 0.06 0.05 0.0482 0.0405 0.04 0.032 0.03 0.0248 0.02 0.01 Agua Destilada (lts) Agua Destilada (lts) 0.06 0.05 0.048 0.04 0.0384 0.03 0.0283 0.02 0.0184 0.01 0 0 0 10 20 30 40 Nivel de Vacío (cm de Hg) (a) 50 0 10 20 30 Nivel de Vacío (cm de Hg) (b) 40 50 Agua del Río Lerma (Ajuntas) Agua del Río Lerma (Estancias) 0.05 0.045 0.04 0.035 0.03 0.025 0.02 0.015 0.01 0.005 0 0.05 0.048 0.04 Agua Destilada (lts) Agua Destilada (lts) 0.06 0.0397 0.03 0.0286 0.02 0.0192 0.01 0 0 10 20 30 40 0.044 0.0346 0.027 0.0202 0 50 10 20 30 40 50 Nivel de Vacío (cm de Hg) Nivel de Vacío (cm de Hg) (c) (d) Figura 6. Cantidad de Agua de Destilada en una prueba de 15 minutos variando la presión de vació para cada prueba respectivamente. CONCLUSIONES Este trabajo presenta un análisis de la destilación del agua en dos procesos (destilación con fluido térmico y destilación con bomba de calor). Con el objetivo de integrar procesos de este tipo a plantas de tratamiento de aguas. Con los dos sistemas de destilación mostrados anteriormente se espera tener un conocimiento más amplio de su comportamiento y de las características técnicas que habrá que resolver a la hora de implantarlo en procesos a escala real dentro de plantas de tratamiento de aguas. En los resultados mostrados anteriormente se puede apreciar que las bombas de calor presentan una opción factible y de bajo consumo energético para la destilación del agua residual salina. Por otro lado la destilación con alto vacío es factible sin embargo presenta mayores limitantes desde el punto de vista operativo y de construcción. Las pespectivas de este trabajo son el diseño más detallado de una planta conceptual acorde a las posibilidades de implantación en plantas de tratamiento de aguas residuales cercanas a calor de desecho industrial o aprovechando el calor solar para la destilación del agua con bomba de calor y así su eliminación de sales contaminantes. Agua Salina 3000 2000 1000 0 0 20 40 60 Destilación (J/lts) 4131.804 3685.342 3 2 6 2 . 730019 7 . 1 3 9 4000 Cantidad de Enrgía para la 5000 (J/lts) Cantidad de Energía por litros Agua del Laboratorio de Química 5000 4500 4000 3500 3000 2500 2000 1500 1000 500 0 4581.7137 4134.764 3376.174 0 Nivel de Vacío (cm de Hg) (a) 10 20 30 Nivel de Vacío (cm de Hg) (b) 40 3135.728 50 Cantidad Energía por litros (J/lts) 6000 5113.068 5000 4275.074 4000 3469.526 3410.959 3000 2000 1000 0 0 5 10 15 20 25 30 35 40 45 Cantidad de Energía por Litros (J/Lts) Agua del Río Lerma (Estancias) Agua del Río Lerma (Ajuntas) 6000 5396.816 5000 4068.961 4000 3212.686 3000 3152.695 2000 1000 0 0 Nivel de Vacío (cm de Hg) (c) 10 20 30 40 50 Nivel de Vacío (cm de Hg) (d) Figura 7. Cantidad de Energía requerida Agua de Destilada en una prueba de 15 minutos variando la presión de vació para cada prueba respectivamente. BIBLIOGRAFÍA Gröber H. y S. Erk (1967) Transmisión de calor.. 3ra. Edición. Editorial Selecciones científicas. Madrid, España. Özisik Necati M. (1985) Heat transfer a basic approach.. Editorial Mc Graw Hill. USA. Bejan Adrián. (1993). Heat transfer. Editorial John Wiley & Sons. USA. Cervantes de Gortari Jaime.( 1999). Fundamentos de transferencia de calor. Editorial Ediciones Científicas Universitarias. México. Incropera Frank P y David P. De UIT (1996). Fundamentos de transferencia de calor; 4ta. Edición. Editorial PEARSON. Pita G. Edward. (1999). “Principios y Sistemas de Refrigeración”. Editorial Mc Graw Hill. USA Avalos Ortiz E. (2001). “Caracterización termoeconómica de equipos para plantas térmicas de potencia”, Tesis de Maestría. Facultad de Ingeniería Mecánica, Eléctrica y Electrónica. México.