Indice 1 Definición 2 Norma 3 Conceptos 4 Procedimiento

Anuncio

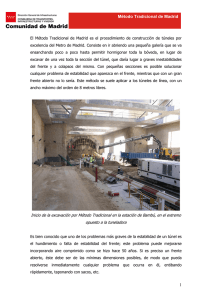

TUNEL NATM Indice 1 Definición 2 Norma 3 Conceptos 4 Procedimiento ejecutivo básico para túneles en suelo 5 Equipo de trabajo 6 Manutención de túneles NATM 2 Norma No existe norma específica de la Associação Brasileira de Normas Técnicas (ABNT). 3 Conceptos del NATM 3.1 Movilización de las tensiones de resistencia del macizo El macizo circundante al túnel, que inicialmente actúa como elemento de cargamento, debe pasar a se constituir en elemento de escoración. Esto se debe a la movilización de sus tensiones de resistencia. Es el principio de la estabilización por el alivio de tensiones por deformaciones controladas (Figura 2). 1 Definición El Nuevo Método Austriaco para Abertura de Túneles, NATM (New Austrian Tunneling Method) es una manera segura y muy eficiente para construir túneles. Básicamente, inmediatamente después de la excavación parcial del macizo, se instala la estructura de soporte. Esta estructura es hecha con hormigón proyectado y complementada, cuando sea necesario, por tirantes y cerchas. En esta metodología, que a primera vista parece simple, están embutidos conceptos fundamentales. El NATM, desenvuelto por Ladislau Rabcewicz, tuvo una evolución significativa en Europa entre el final de la década del 1950 y la primera mitad de la década del 1960. Este desarrollo es resultado de la experiencia con trabajos de ejecución de túneles en minas de carbón. En la época se observó que las escoraciones de madera colocadas en las galerías de las minas, después de la rotura de los primeros soportes provisionales, causadas por los esfuerzos del macizo, podían ser más leves que los instalados inicialmente, en consecuencia del alivio de tensiones ocurridas. El suceso en la utilización del NATM depende de la comprensión y aplicación de algunos conceptos, bien como de la experiencia de los profesionales envueltos en la construcción. Aqui, son presentados los conceptos principales que definen la tecnología para el uso del NATM. Estructura de soporte convencional rígido Zona plastica Area de carga Figura 2 - Carga sobre revestimiento. 3.2 Mantenimiento de la calidad del macizo por la limitación del avance y aplicación inmediata del revestimiento La acomodación excesiva del suelo hace que el macizo pierda su capacidad de auto-soporte y pase a ejercer un esfuerzo sobre la estructura. La aplicación inmediata del revestimiento de hormigón proyectado impide esta acomodación, tanto así como la formación de vacíos en la juntura estructura-macizo, manteniendo su calidad. Esta aplicación de hormigón posibilita que el soporte actúe en toda la superficie excavada, mejorando la interacción con el macizo. Métodos antiguos, como el maderamiento, tienen actuación puntual. Por más cuidadoso que fuera el acuñamiento de fijación, estos procesos causaban vacíos en la juntura, ofreciendo condiciones para el inicio de la disgregación del material y contribuyendo para la pérdida de la capacidad de auto-soporte del macizo. 3.3 Avance y parcialización de sección de excavación, cierre provisional y utilización del soporte adecuado en el momento adecuado El avance y la parcialización adecuada del frente de excavación se dan en función del comportamiento del macizo, que se traduce en el tiempo de auto-sustentación y deformación del material. Figura 1 - Método NATM. www.solotrat.com.br Estructura de soporte NATM 1 TUNEL NATM Cuanto mayor sea el número de etapas, menor será el área unitaria de excavación, mayor el tiempo de autosoporte de la abertura no escorada y menores serán las repeticiones. También influyen en la forma de parcialización los equipamientos disponibles, plazo para ejecución de la obra y costos. En general, es procurada una solución que resulte en una mayor velocidad de ejecución. T1 necesaria para el caso óptimo, pues el precisará trabajar con niveles de tensiones más elevados, ya que el macizo aún puede sufrir un alivio e, por tanto, la aplicación de menor carga. El comportamiento de la interacción macizo-estructura, recibe fuertes influencias de los siguientes factores: deformaciones del macizo y del soporte; tamaño de la abertura de la excavación; defasaje entre la excavación y la aplicación del soporte; espesor del soporte; método de avance de la excavación. T2 1 1 3 T3 2 1 3 2 T4 1 4 T5 3 3 2 3.4 Utilización de enfilajes, tirantes y cerchas Cuando es necesario, y para mejorar las condiciones de sustentación, son aplicados elementos estructurales adicionales al hormigón proyectado, como cerchas o vigas metálicas embutidas en el concreto y anclaje en el macizo del tipo tirante o perno, y enfilajes. La colocación sistemática del anclaje permite la movilización de la capacidad portante del macizo, imponiendo que las tensiones confinantes alrededor de la abertura se mantengan en niveles compatibles, limitando las deformaciones. Para la estabilización previa de trechos a ser excavados o en los adaptadores, son utilizados los enfilajes clavados o inyectados. 2 1 4 4 2 5 1´ 2´ 5 Figura 3 - Ejemplos de parcialización de sección. Perspectiva El soporte del túnel trabaja como un anillo continuo, que debe ser concluido lo más breve posible. Por cuestiones organizativas en la construcción, cuando es previsto el avance pronunciado de la bóveda del túnel, muchas veces es colocado cierre provisional del anillo, para estabilizar aquella área del macizo en cuanto las demás áreas van siendo excavadas. Cuando la excavación es finalizada, ese piso es retirado, para la construcción del piso definitivo. Dos cuestiones son importantes para la colocación del soporte: la deformidad del mismo y el momento de aplicación. Cuando el soporte es aplicado muy temprano, o para aquellos con poca deformación, su capacidad de resistencia debe ser superior a aquella realmente Enfilajes Cerchas Presión en el revestimiento (P) Cerchas p r P´ Gano de seguridad PS = en el caso óptimo u Avance de Excavación Enfilajes 1a fase P0 = Tensión inicial Curva de convergencia del macizo Enfilajes 2a fase Confinamiento del soporte Plastico Rotura P´ U0 rm efo o pt im Ó U e abl yd Mu Te m pra no Rígid o demá s PS Soporte Sección longitudinal Rigidez del soporte Figura 5 - Enfilajes y cerchas. Deformación (U) 3.5 Geometría de la sección excavada mínima y preferencialmente arredondada En el método NATM, el volumen de suelo excavado es solamente aquel necesario para la aplicación del revestimiento de concreto proyectado, sin la necesidad de ninguna sobre-excavación. Macizo Início de la reacción del soporte Figura 4 - Análisis de la variación de presiones actuantes en el revestimiento. www.solotrat.com.br 2 TUNEL NATM En la construcción del túnel, se debe evitar geometrías con cantos vivos, eliminado locales con concentración de tensiones, que pueden llevar el material a la rotura. de conclusión de la obra. En el caso de dos frentes de ataque, se deben utilizar los servicios topográficos, para que ocurra la perfecta concordancia en el momento del encuentro de los dos frentes de excavación. 3.6 Drenaje del macizo Siempre que haya ocurrencia de agua, la colocación de drenaje entre la estructura y el suelo permite el alivio de estas presiones sobre la superficie del soporte del túnel, mejorando las condiciones de seguridad de la obra y facilitando la excavación. También con este objetivo, la aplicación de rebajamiento inducido del manto freático es muy eficiente. 4.2 Excavación y ejecución del revestimiento La abertura del túnel debe ser efectuada en las etapas indicadas a seguir: a) Según el área de la sección transversal del túnel y de las características geotécnicas del macizo, la excavación del frente puede ser parcializada o plena, conforme las indicaciones contenidas en el proyecto. En el caso de excavación parcializada, será dejada enfrente de la excavación, y en su principal, un contrafuerte de tierra para auxiliar en la estabilidad. El largo del avance, o paso de la excavación, será definido en el proyecto. Todavía lo que determina los pasos del avance es el comportamiento del macizo revelado en el quehacer diario de la obra. b) Después de realizado el paso de excavación, será aplicado el hormigón proyectado. En el caso de túnel con armazón de fibras sintéticas, el hormigón proyectado será aplicado en su espesor de proyecto. En el caso de armazón con mallazo, se aplica una camada de hormigón proyectado de 3 centímetros de espesor y así se evita posibles desplazamientos del suelo. A continuación, es fijada por medio de grampos la camada externa de malla electrosoldada, obedeciéndose el transferencia estipulada en el proyecto, con el posterior cubrimiento de la misma con hormigón proyectado hasta la posición de instalación de la camada interna de la malla. Después de la colocación de la malla, se efectúa su cubrimiento con 3 centímetros de hormigón proyectado, finalizándose así el revestimiento de ese paso de avance. En el caso que el proyecto especifique un acabamiento liso de la superficie del revestimiento, esta última camada será hecha de argamasa con superficie enderezada a la regla flexible. c) Se repite nuevamente todo el proceso de abertura y ejecución del revestimiento conforme los ítems anteriores hasta la finalización de la obra. La gran ventaja de la aplicación de fibra en sustituición de la malla, es la reducción del tiempo de trabajo y aumento de la seguridad de la obra, pués se evita la necesidad del pase de la tela a cada avance. 3.7 Caracterización geológico-geotécnica del macizo, instrumentación e interpretación de lecturas de campo La realización de ensayos de campo y de laboratorio, sumadas a las investigaciones de prospección geológica y análisis de deformaciones del túnel, permite la caracterización y determinación de parámetros de resistencia, deformación y permeabilidad del macizo. De acuerdo con el proyecto, se aplican los siguientes tipos de instrumentación: • Marcos de superficie para control de recalques. • Gasómetro para control de recalques inmediatamente encima de la calota del túnel. • Pinos para control de recalques de las edificaciones vecinas. • Nivelación interna del túnel. • Secciones de convergencia para control de deslocamientos internos del revestimiento del túnel. • Piezómetro para control de la presión hidráulica en el macizo. • Indicadores de nivel del agua para control del nivel freático. • Inclinómetros. En el NTAM, los datos oriundos de las instrumentaciones de campo tienen un papel muy importante, pues permiten medir el desarrollo de las deformaciones, el alivio de las tensiones y, consecuentemente, la interacción del soporte con el macizo circundante, además de: • Alertan para situaciones no previstas, para que sea posible la rápida tomada de decisiones. • Suministran subsidios para la comprobación de las hipótesis iniciales del proyecto, lo que permite adaptaciones y correcciones del método constructivo, ajustando los espacios de cerchas y los tratamientos previstos. • Promoven condiciones para mejorar el desempeño de la obra en cuanto a productividad, seguridad, economía y calidad, a través de la interpretación de las lecturas de los instrumentos asociada a los eventos observados en la obra. 4.3 Rebajamiento temporal del manto freático El proyecto determinará la necesidad, o no, de promoverse el rebajamiento temporal del manto freático durante la ejecución del túnel. Dependiendo de la profundidad del túnel, el rebajamiento será por las punteras al vacío o por pozos con inyectores. Los diámetros y profundidades de los componentes del rebajamiento serán definidos por el proyecto. En cualquier sistema deben estar disponibles en la obra, bombas sobresalientes para inmediata sustituición de aquellas averiadas. La operación de los sistemas debe tener una asistencia permanente de 24 horas por día. Se debe analizar la necesidad de mantener un generador, para operar en eventuales faltas de energía en la red pública. 4 Procedimiento ejecutivo básico 4.1 Consideraciones iniciales El gabarito externo de la sección transversal del túnel será fijado antes del inicio de los trabajos, y sirve como directriz para la excavación del túnel. Previamente será definido si el túnel será ejecutado en una o en dos frentes, dependiendo de la urgencia www.solotrat.com.br 3 TUNEL NATM 5 Equipo de trabajo Para obtener informaciones adicionales sobre esto, vea el capitulo Rebajamiento del Manto Freatico. 5.1 Encargado de servicios a) Verifica las condiciones para la entrada y movimiento de los equipamientos a pie de obra; la descarga de los equipamientos, utensilios y herramientas; la instalación de la central de trabajo y la implantación general de la obra. b) Verifica la programación de ejecución (secuencia ejecutiva), de acuerdo con las características de la obra y necesidades del cliente. c) Coordina el diálogo diario de seguridad antes del inicio de las actividades diarias e instruye en relación a la seguridad durante la ejecución de los servicios. d) Coordina la dirección del túnel a través de la topografía expedita. e) Orienta en relación a los procedimientos de excavación, aplicación del revestimiento provisional, drenaje en el frente de excavación, montaje de la red eléctrica y conductos de ventilación. f) Decide por la ejecución de servicios complementarios de seguridad: enfilajes, drenajes etc. g) Obtiene del responsable por la obra, la liberación formal referente a la geometría e instalación del túnel (cotas y dirección), en la medida en que los trabajos son desarrollados. 4.4 Cerchas y enfilajes Ante la eventualidad de sospechas de inestabilidades en el frente de excavación, en cualquier trecho del túnel, u ocurrencia de repeticiones en la superficie, superiores a los esperados, debe utilizarse sistemáticamente, cerchas. Las cerchas pueden ser de perfiles metálicos o de vigas de barra de acero. Su geometría ejerce una función de guía para la ejecución de los enfilajes. Los enfilajes podrán ser de chapas de acero onduladas o barras de hierro cuadradas, clavados con un martillo neumático pequeño. El espesor de la chapa de acero usualmente es de 3 mm. Las barras de hierro tienen entre 20 y 25 mm de diámetro y el largo de los mismos debe estar determinado en el proyecto. El proceso de ejecución es descrito a continuación: a) Instalación de la cercha metálica de dimensiones ya definidas. El espacio entre cerchas será definido diariamente en el campo, dependiendo del comportamiento del macizo. b) Ejecución de los enfilajes. c) Excavación de la sección hasta la posición de instalación de otra cercha, respetado el paso de avance del proyecto o aquel definido en la obra. d) Aplicación del revestimiento de hormigón proyectado y mallas electrosoldadas. e) Excavación de la sección y repetición de todo el proceso hasta que se haya ultrapasado la región de inestabilidad. f) Se retorna, o no, a las condiciones normales de excavación, dependiendo de las condiciones locales del macizo. Las cerchas, en este caso, tienen función de soporte temporal, sin efecto estructural permanente. Todos los esfuerzos serán absorbidos por el revestimiento de hormigón armado. 5.2 Supervisor a) Distribuye y fiscaliza las actividades tanto del frente de excavación, como de los servicios de apoyo de retirada de materiales, del preparo y proyección del concreto, y de la instalación del conjunto de piezas de hierro, enfilajes, drenajes etc. b) Acompaña paso a paso la excavación (geometría y avance), con especial atención a las condiciones de estabilidad del macizo. c) Discute con el encargado general las velocidades de avance y el ciclo de operación (excavación y revestimiento), supervisa la dirección del túnel (topografía expedita) y la ejecución de servicios complementarios de seguridad: enfilajes, drenajes etc. 4.5 Enfilajes especiales Cuando el túnel pase debajo de estructuras, galerías, canales o ferrovías, deben ser minimizadas las repeticiones o recalques de la superficie y obtenerse una mayor estabilidad del frente de excavación con la ejecución previa de enfilajes especiales (paraguas o coronas de jet grouting) cuyo largo es de cerca de 12 m. Los enfilajes podrán ser formados por tubos de acero con válvulas-manchete o no, o barras acopladas a tubo con válvulas-manchete o no. Sus características y espacios son definidos en el proyecto. En el caso de aquellos con válvulas tipo manchete, tendrá la inyección de lechada de cemento en diversas etapas con cantidades y presiones a ser definidas en el proyecto. 5.3 Frentista a) Ejecuta la excavación de forma tal que pueda atender al gabarito del proyecto (geometría). b) Aplica el conjunto de piezas de hierro, cerchas, enfilajes, drenes u otros elementos que se hagan necesarios. c) Opera la manguera de proyección (manguero) o controla la bomba de proyectado (operador de bomba). d) ayuda al capataz o supervisor en la ejecución de la topografía expedita. 5.4 Auxiliar general a) Ejecuta la retirada del material excavado y lleva para el frente de excavación: conjunto de piezas de hierro, cerchas, herramientas etc. b) Cuando el concreto es producido en la obra, realiza la mezcla de los materiales, de forma a atender las proporciones según el proyecto. 4.6 Precaución Para todas las interrupciones de turnos de trabajo, debe ser evaluada la estabilidad provisional del frente. En caso necesario, debe ser aplicada una camada provisional de hormigón proyectado. www.solotrat.com.br * Debido a la no simultaneidad de las tareas, un mismo 4 TUNEL NATM 7 Ilustraciones de algunas obras realizadas por Solotrat funcionario puede ejercer varias funciones, siempre y cuando, esté calificado. 6 Mantenimiento de túnel NATM 6.1 Superficie de concreto El revestimiento de concreto no exige mantenimiento especial, además de las usuales para concreto común. Las juntas deben ser limpias con aplicación de mastique (resina), siempre que sea necesario. El surgimiento de eventuales manchas de humedad en el concreto, pueden evidenciar una posible ineficiencia del drenaje de superficie o profunda, donde deberá ser efectuado, inicialmente, el mantenimiento preventivo. En caso que ocurran manchas de humedad en la superficie del concreto, éste deberá ser perforado para que sea verificado el motivo de la ocurrencia, pudiendo ser instalado un dren profundo adicional, para la eliminación de la humedad local. 6.2 Drenaje de superficie Deberá ser ejecutada la limpieza constante en la salida de estos drenes, de forma tal, que no interrumpa el camiño abierto para el flujo de agua. 6.3 Drenaje profundo (DHP) Deberá ser ejecutado el desarrollo de los drenes profundos, anualmente, consistiendo en: • Construye un émbolo que penetre en el DHP (espacio entre el émbolo y el PVC del dren deberá ser aproximadamente 1mm). Figura 6. Figuras 8 y 9 - Tuneles de acceso a supermercado, para coches y para peatones, con 7,75 m y 5,40 m de alto. Figura 6 • Inyecta agua por el émbolo, al mismo tiempo que el mismo es introducido hasta el final del dren (Figura 7). Figura 7 Figura 10 - Túnel residencial para acceso al elevador, con 3,05 m de alto. • Procede a la retirada del émbolo (Figura 8). Figura 8 La operación deberá ser repetida varias veces, hasta que se observe que el agua que sale inmediatamente después de la retirada del émbolo, sea transparente. www.solotrat.com.br Figura 11 - Túnel para servicios industriales, con 5,16 m de alto. 5 TUNEL NATM Figura 10 - Tunel bajo calle para interligación entre edificaciones, con 3,64 m de alto. Figura 12 - Tunel ferroviario bajo carretera, con 9,16 m de alto. Figura 11 - Tunel para subterráneo. Figura 12 - Tunel en carretera bajo ferrovia. www.solotrat.com.br 6