Explorando tierras desconocidas

Anuncio

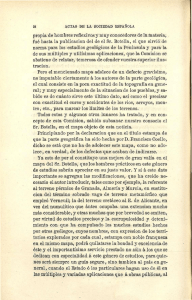

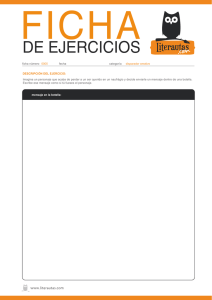

Fabricación en función de la demanda Explorando tierras desconocidas Cuellos de botella móviles en la fabricación discreta Antonio González, Luis G. Nebra, David Sanz, Krzysztof Sowa-Pieklo A menudo se dice que el tiempo es dinero y esto es cierto en el caso de las cadenas de suministro. Producir con rapidez no sólo conlleva una entrega rápida sino también una alta productividad, ya que los recursos se liberan rápidamente. Análogamente a lo que sucede en un reloj de arena, en el cual el cuello limita el flujo de la arena, la fase más lenta de una cadena de suministro limita la producción total del sistema. Y lo mismo que el reloj no funciona sin arena, la cadena de suministro es innecesariamente lenta si el cuello de botella funciona por debajo de su capacidad. Existen diversas estrategias para afrontar este caso, pero casi todas ellas consideran el cuello de botella simplemente como una de las fases de producción. Pero, ¿qué sucede si el cuello de botella se desplaza entre las distintas fases a causa de la variabilidad del producto? Para perfeccionar la planificación y programación avanzadas de la cadena de suministro para la producción, en la fábrica de transformadores que ABB tiene en Zaragoza (España) se ha desarrollado una herramienta de planificación, llamada DIVINER 3.0, para gestionar los cuellos de botella móviles. Esta herramienta utiliza los pedidos pendientes para predecir la evolución de la cadena de suministros de producción, anticipándose así a los cambios en lugar de reaccionar ante ellos cuando ocurren. Revista ABB 1/2006 23 Explorando tierras desconocidas Fabricación en función de la demanda S i una línea de producción incorpora variantes personalizadas, el reto de manejar eficazmente la cadena de suministro será difícil si el cuello de botella se desplaza de una fase a otra en lugar de estar siempre en la misma fase del proceso. El problema de control asociado es muy dinámico y difícil de resolver eficientemente. Sin embargo, la reformulación del problema dinámico como una secuencia de soluciones a cuellos de botella fijos ha dado como resultado grandes aumentos de rendimiento en la fábrica de transformadores de ABB en Zaragoza (España). grandes series del mismo producto y cortos tiempos de ciclo. La uniformidad de la producción significa que el cuello de botella se produce siempre en el mismo punto. Esta alta previsibilidad se refleja en la estrategia de optimización. Una cadena muy ajustada de suministros es la característica comercial clave de este tipo de producción (especialmente en el mercado europeo). El resto de la variabilidad se origina principalmente en la aleatoriedad natural (rechazos por falta de calidad, averías, fallos, bajas por enfermedad, demoras, etc.), que puede ser absorbida con un almacén regulador (buffer) relativamente pequeño. Fabricación personalizada (producir por encargo): Los productos se diseñan a la medida y esta personalización provoca una variabilidad inherente. Además de la variabilidad no determinista, siempre presente, que afecta a la fabricación en serie, existe otra variabilidad, debida a las especificaciones del cliente. El cuello de botella de la producción y los tiempos de ciclo dependen de los pedidos y son, por tanto, variables. Una cadena ágil de suministro es lo fundamental para tener éxito en este tipo de mercado. La importancia de los programas precisos Una estrategia para la programación precisa de toda la cadena de suministros para la fabricación ha de sincronizar el flujo completo de operaciones, desde los proveedores hasta los mayoristas, inclusive los fabricantes. De este modo es posible dar al cliente final una fecha de entrega precisa y fiable. Un programa optimizado no sólo proporciona fechas precisas de finalización para cada fase de producción, sino que además utiliza las fechas para controlar más estrictamente el flujo en toda la cadena. Un mundo nada sencillo La fabricación discreta es un vasto campo con retos muy diversos de un sector a otro. Como extremos podemos considerar la fabricación en masa de bienes de consumo, con gran cantidad de productos iguales y, por ejemplo, la construcción naval, un sector en que raras veces se construyen dos barcos idénticos. La fábrica ABB de Zaragoza combina elementos de estos dos conceptos extremos, que desembocan en un entorno híbrido. Grosso modo, la fabricación discreta puede dividirse en dos categorías: Fabricación en serie (producir para almacenar): Alto rendimiento y bajos costes son absolutamente necesarios en este campo. El modelo producir para almacenar independiza la velocidad de producción de las fluctuaciones del mercado. Éste es especialmente el caso de los productos de consumo, campo en el cliente espera que transcurra un tiempo mínimo entre el pedido y la entrega del producto. Normalmente, los volúmenes de producción son muy grandes, con 24 ¿Es posible combinar satisfactoriamente estas dos estrategias para conseguir una fabricación personalizada con la misma variabilidad que la fabricación en serie? 1 ¿Es posible conseguir una línea de producción ágil y ajustada al mismo tiempo? Para responder a esta pregunta, se debe considerar el modelo para gestionar entornos complejos, muy variables, aplicando la teoría de limitaciones (TOC, Theory of Constraints) Cuadro informativo . Se ha observado que en todo proceso con sucesos interdependientes siempre existe un punto con la mínima capacidad de producción. Este cuello de botella determina la velocidad de producción de todo el proceso. Si el cuello de botella es fijo será posible utilizarlo como punto de control. En este caso, las reglas y los enlaces entre procesos no cambian en el tiempo. CONWIP 2 y CONLOAD3 son ejemplos de este tipo de filosofía de control. En tal caso, las señales Pull4 (generalmente con tarjetas) controlan el flujo en el sistema. Estos planteamientos se centran en sistemas con un cuello de botella fijo. Desde el punto de vista de la tecnología de producción tradicional, el problema del cuello de botella móvil es terreno desconocido y para solucionarlo hay que pensar de forma original. Una diferencia significativa entre producir para almacenar y diseñar por encargo es que una variante definida por una especificación del cliente cae en la segunda categoría, lo que trae consigo una producción “no estándar”. Estos productos personalizados tendrán diferentes tiempos de ciclo para cada operación. Entorno de taller de trabajo en numerosos proyectos con cuello de botella móvil, como resultado de la variabilidad de los productos y procesos Proceso A Proceso B Proceso C Producto 1 Producto 2 BN(t+1) BN(t+2) Producto 3 BN(t) Notas 1) La característica comercial clave es un recurso mínimo que toda empresa ha de tener para competir en un mercado dado. 2) CONWIP (CONstant Work In Progress) es una estrategia de programación según la cual una tarea puede entrar en la línea siempre que haya salido otra o, de modo más general, siempre que el número de tareas en marcha esté por debajo de una cifra definida. 3) CONLOAD (CONstant LOAD) es un perfeccionamiento de Conwip que además tiene en cuenta los tiempos de proceso. 4) Una señal Pull es la que solicita la reposición de un recurso agotado. Revista ABB 1/2006 Explorando tierras desconocidas Fabricación en función de la demanda Una forma de evitar el desplazamiento del cuello de botella es sobredimensionar cada proceso. Este sobredimensionado se denomina capacidad protectora. Es un mecanismo simple, pero caro, para transformar los cuellos de botella dinámicos en fijos y, por consiguiente, hacer posible el control intervi- Cómo controlar la cadena con TOC En todo sistema compuesto por procesos individuales siempre hay un proceso con la menor capacidad de producción. Este proceso será el más lento de la cadena y su ciclo será el de mayor duración. P1 P2 … Px … Pn La capacidad de tratamiento de todo el sistema está determinada por el proceso más lento (Px), que marca el ciclo real de la producción. Px es el llamado cuello de botella, que actúa limitando el flujo total. La teoría de limitaciones TOC (Theory of Constraints, desarrollada por Eliyahu Goldratt) centra el control del sistema en el cuello de botella. Puesto que la producción está limitada por el proceso más lento, los demás procesos dependerán del cuello de botella para evitar todo tipo de acumulación ineficiente entre las fases del proceso. En otras palabras, el cuello de botella es el proceso maestro que domina el flujo. Las dependencias entre Px y los demás procesos se utilizan para controlar el sistema completo actuando solamente sobre Px. Es mucho más sencillo controlar el sistema completo concentrándose en un solo punto que tener que gestionar un sistema más complicado que tiene muchos grados de libertad. niendo en un único punto. Sin embargo, este método requiere una inversión superior a la necesaria. La capacidad protectora actúa contra la variación como un buffer, pero, como ocurre con cualquier inventario, el exceso de capacidad no tiene sólo ventajas. Es necesario determinar la dimensión óptima de la capacidad protectora y decidir si se pueden asumir los costes de la misma. La magnitud de la capacidad protectora dependerá de la variabilidad del proceso. Cuanto mayor sea la variabilidad, tanto mayor será el exceso de capacidad necesario. Un fabricante de diseño por encargo que quiera adoptar la estrategia de control producir para almacenar podría seguir este método. Dependien- 2 De esta manera, en TOC hay cinco pasos que indican cómo se debe controlar la cadena para obtener un funcionamiento óptimo: 1. Identificar el cuello de botella en el sistema 2. Decidir la forma de explotarlo 3. Subordinar los demás procesos al cuello de botella 4. Intentar eliminar el cuello de botella 5. Una vez eliminado el cuello de botella, volver al paso 1 El proceso Px se protege mediante buffers situados inmediatamente antes del mismo para evitar que el cuello de botella se quede sin suministro. Si Px se detiene, la producción se reducirá inmediatamente. Todos los demás buffers son innecesarios. Del mismo modo, en una estrategia de gestión de proyectos, los buffers tienen la función de proteger (regular) los procesos pertenecientes a la cadena crítica. Revista ABB 1/2006 Tiempos de ciclo Protección requerida con DBR para procesos de diseño por encargo con cambios en la estructura del producto Protección requerida con DBR Tiempo 4 Protección requerida con Diviner para procesos de diseño con cambios en la estructura de productos y variabilidad natural Predicho Tiempos de ciclo Varios puntos necesarios para controlar el sistema Protección requerida con DBR Tiempo 3 Un punto para controlar el sistema Protección requerida con DBR para procesos estándar con variabilidad natural Tiempos de ciclo En un entorno como éste de múltiples proyectos, donde se produce gran número de unidades diferentes, es probable que el cuello de botella se desplace con el tiempo a partir de un grado suficiente de variabilidad de los productos. Éste es el caso de la fábrica de Zaragoza 1 . Protección requerida con DBR Tiempo 25 Explorando tierras desconocidas Fabricación en función de la demanda do de la especificación del cliente, ciertos procesos se pueden sobrecargar con un producto, mientras que otros procesos pueden funcionar por debajo de su capacidad con otro producto. Esencialmente, los buffers sobredimensionados reducen la interdependencia de los subprocesos. Algunas compañías trabajan con tiempos de ciclo de procesos cuyo valor medio es similar a su desviación estándar. El coeficiente de correlación entre procesos está aproximadamente entre 0,3 y 0,4. Esto indica que los procesos en el sistema son casi independientes. En estos casos hace falta una capacidad protectora enorme para mantener el cuello de botella en el mismo punto (más del 25 por ciento de la capacidad perfectamente equilibrada). Estos resultados son desalentadores, sin duda, pero existe otra opción: Esta solución se basa en el hecho de que la variabilidad no es totalmente aleatoria. Una fábrica que produce por encargo tiene una cartera de pedidos que puede estudiar y utilizar como datos de planificación. De esta forma, la capacidad protectora se puede dividir en dos componentes: la capacidad básica del tipo producir para almacenar 2 y el componente adicional del tipo producir por encargo 3 , resultante de la variabilidad de las especificaciones del cliente 4 . En Europa, una de las características comerciales más importantes es el precio, de modo que reducir la capacidad protectora tiene una gran recompensa. ¿Pero es posible esta reducción, de modo seguro, en este tipo de entorno? Control avanzado con DIVINER 3.0. Se puede establecer una analogía entre los métodos de producción Pull basados en una estrategia de cuello de botella fijo (por ejemplo, CONWIP, CONLOAD) y el diagrama de un sistema típico de control. Puesto que el control de producción Pull reacciona a sucesos discretos (se produce una pieza y el contenido del buffer aumenta o disminuye, etc.), la realimentación del sistema se calcula desde la señal de la etapa anterior. La analogía resultante puede verse en la figura 5 . Dado que la variabilidad de los tiempos de ciclo puede, en parte, estudiarse previamente, una vez que se dispone de la especificación del cliente, con estos datos es posible predecir el comportamiento del sistema, es decir, aplicando una estrategia proactiva y no meramente reactiva. Además, dado que el cuello de botella depende de la especificación del cliente, es posible calcular los tiempos de ciclo de los pedidos pendientes y predecir la ubicación del cuello de botella. En la simulación del sistema de sucesos discretos se basa una herramienta utilizada para prever el comportamiento de un sistema. En la figura 6 mostramos un diagrama posible de control que tiene en cuenta estas ideas. Esta estrategia es la base del control predictivo de la producción. Un cuello de botella móvil se trataría actuando antes de que acaezcan los sucesos: supongamos que el cuello de botella está en el proceso A y que sabemos que se desplazará al proceso B; este último proceso podría seguir funcionando con un gran volumen para explotar al máximo el futuro cuello de botella. Esta filosofía de gestión de buffers no sólo considera el cuello de botella en un momento dado, sino también los cuellos de botella futuros. Estas soluciones se pueden obtener utilizando un control predictivo análogo al de los sistemas automáticos avanzados, que combinan aspectos de previsión con la información real que se recibe. Este enfoque conduce a una minimización de los costes por las razones siguientes: El sistema de control es proactivo, y no meramente reactivo (como sería el caso de DBR5): las medidas correctoras se toman antes de que se presenten los problemas, haciendo así menos costosas las intervenciones. La capacidad protectora se puede hacer menor permitiendo el desplazamiento del cuello de botella, reduciendo así, también por esta vía, los costes. Diviner 3.0 analiza la variabilidad resultante de la combinación de productos existentes en los pedidos pendientes y utiliza el análisis para optimizar el comportamiento futuro del sistema aplicando técnicas de simulación de sucesos discretos. Los límites del almacenaje de regulación se reducen al mínimo, protegiendo al mismo tiempo el sistema únicamente contra la variabilidad natural de la fabricación estándar en serie 4 . La capacidad protectora resultante es menor que la que cabría esperar con DBR. Nota 5) DBR: Drum-Buffer-Rope es el nombre de la aplicación de TOC para la programación. El término “drum” (tambor) representa el cuello de botella que puede tirar del trabajo dentro del sistema mediante una "cuerda" (rope), manteniendo el inventario en el mínimo. Sólo existe una zona de colas, la del “buffer” supervisado antes del cuello de botella, que lo protege contra los factores negativos, por ejemplo los proveedores poco fiables, la falta de personal y las peticiones de última hora por parte de los clientes. 5 Analogía de automatización del control de producción Pull ENTRADA SALIDA T T-1 26 6 Sistema Control clásico Modelo proactivo de control aplicable a los sistemas de fabricación ENTRADA SALIDA T - T+1 (predicho) Sistema Control predictivo Revista ABB 1/2006 Explorando tierras desconocidas Fabricación en función de la demanda 7 competitivos en un entorno muy complejo. De hecho se demostró la posibilidad de superar límites que se consideraban absolutos. El tiempo total de ejecución (TTPT) se redujo en casi la mitad. 120 100 80 % La teoría suena bien. En la práctica, muchas teorías atractivas no proporcionan buenos resultados por no es posible aplicarlas en los entornos de producción del mundo real. Pero lo mejor de esta teoría es que la aplicabilidad del concepto está totalmente respaldada por los resultados reales de la fábrica de Zaragoza desde que en 1999 se inició el proyecto. 60 40 20 0 1999 2000 2001 2002 2003 2004 Éxito en toda la línea El tiempo de producción (TPT, Throughput Time)6) se ha reducido a tan sólo el 29 por ciento del nivel de 1999 8 . Actualmente, la entrega de transformadores se hace puntualmente en el 96 por ciento de los casos, frente al 70 por ciento de 1999 9 . El volumen de producción de la fábrica ha aumentado un 245 por ciento desde 1999. Fabricación transformada La ejecución de la producción ha reducido su duración (TPT) hasta el 29 por ciento del valor de 1999. 120 100 80 % La fábrica de Zaragoza ha reducido en casi la mitad su tiempo total de ejecución (TTPT, Total Throughput Time)6) desde el registro del pedido hasta el envío de los productos. Actualmente, el tiempo total de ejecución es un 48 por ciento menor que en 1999 7 . 8 60 40 20 0 1999 9 2000 2001 2002 2003 2004 Programación mejorada para entregas más puntuales 120 100 80 % La mejor forma de evaluar el resultado de la aplicación de esta estrategia es examinar los indicadores KPI (Key Performance Indicator) más representativos, asociados al rendimiento: 60 40 Estos resultados han evidenciado la posibilidad de controlar una cadena de suministros con un cuello de botella móvil y, además, que éste es el método correcto para abordar sistemas productivos de alta variabilidad, al mismo tiempo que se mantienen los costes bajos (ágiles y ajustados), pues se evita dedicar una excesiva capacidad a las tareas de protección. Estos esfuerzos recibieron en 2005 el reconocimiento de los dos premios más prestigiosos que se conceden en España a la innovación logística: el Premio Piloto y el Premio CEL (concedidos por el Centro Español de Logística, miembro español de European Logistics Association). La reputación de la fábrica ABB de Zaragoza subió como la espuma entre sus clientes. Esto sólo era posible con una estrategia centrada en los clientes, una de búsqueda de mejoras continuas y una actitud de apertura hacia innovadoras soluciones técnicas para la planificación y programación de la cadena de suministros. 20 La conclusión más importante del equipo de la fábrica de Zaragoza, y quizás también la de más calado conceptual, es que el miedo no es buen consejero cuando una organización considera que ha llegado el momento de cambiar las cosas. Para navegar por un mar desconocido hay que tener valor e imaginación. 0 1999 2000 2001 2002 2003 Plantearse cuestiones a contrapelo de las prácticas comunes y tener valor para romper moldes –a veces, incluso, traspasando límites teóricos reconocidos– son las mejores herramientas para conseguir mejoras. El cuestionamiento fomenta el espíritu de mejora continua y ayuda a cultivar la tenacidad, cuyos frutos son soluciones mejores y un nivel más alto de competencia. 2004 Antonio González Luis G. Nebra David Sanz ABB Power Technology, S.A. Zaragoza, España antonio.j.gonzalez@es.abb.com luis.garcia@es.abb.com david.sanz@es.abb.com Krzysztof Sowa-Pieklo ABB Corporate Research Nota 6) Véase Glosario en página 74 Revista ABB 1/2006 El equipo de Zaragoza tuvo que enfrentarse a un serio desafío: seguir siendo Cracovia, Polonia krzysztof.sowa-pieklo@pl.abb.com 27