UNIVERSIDAD NACIONAL DE INGENIERÍA

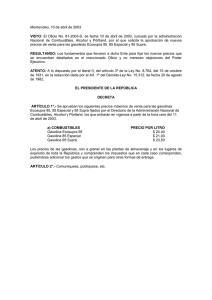

Anuncio