F. - SAM

Anuncio

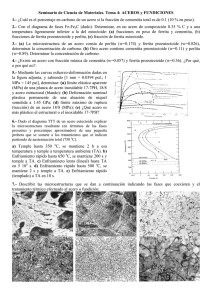

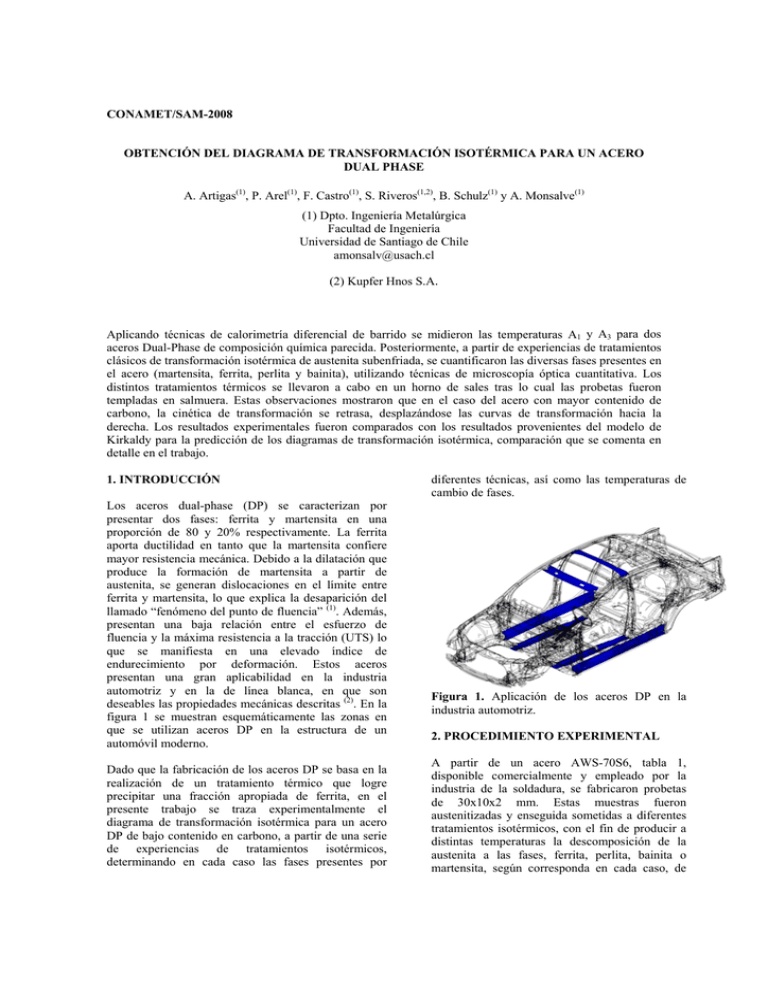

CONAMET/SAM-2008 OBTENCIÓN DEL DIAGRAMA DE TRANSFORMACIÓN ISOTÉRMICA PARA UN ACERO DUAL PHASE A. Artigas(1), P. Arel(1), F. Castro(1), S. Riveros(1,2), B. Schulz(1) y A. Monsalve(1) (1) Dpto. Ingeniería Metalúrgica Facultad de Ingeniería Universidad de Santiago de Chile amonsalv@usach.cl (2) Kupfer Hnos S.A. Aplicando técnicas de calorimetría diferencial de barrido se midieron las temperaturas A1 y A3 para dos aceros Dual-Phase de composición química parecida. Posteriormente, a partir de experiencias de tratamientos clásicos de transformación isotérmica de austenita subenfriada, se cuantificaron las diversas fases presentes en el acero (martensita, ferrita, perlita y bainita), utilizando técnicas de microscopía óptica cuantitativa. Los distintos tratamientos térmicos se llevaron a cabo en un horno de sales tras lo cual las probetas fueron templadas en salmuera. Estas observaciones mostraron que en el caso del acero con mayor contenido de carbono, la cinética de transformación se retrasa, desplazándose las curvas de transformación hacia la derecha. Los resultados experimentales fueron comparados con los resultados provenientes del modelo de Kirkaldy para la predicción de los diagramas de transformación isotérmica, comparación que se comenta en detalle en el trabajo. 1. INTRODUCCIÓN Los aceros dual-phase (DP) se caracterizan por presentar dos fases: ferrita y martensita en una proporción de 80 y 20% respectivamente. La ferrita aporta ductilidad en tanto que la martensita confiere mayor resistencia mecánica. Debido a la dilatación que produce la formación de martensita a partir de austenita, se generan dislocaciones en el límite entre ferrita y martensita, lo que explica la desaparición del llamado “fenómeno del punto de fluencia” (1). Además, presentan una baja relación entre el esfuerzo de fluencia y la máxima resistencia a la tracción (UTS) lo que se manifiesta en una elevado índice de endurecimiento por deformación. Estos aceros presentan una gran aplicabilidad en la industria automotriz y en la de línea blanca, en que son deseables las propiedades mecánicas descritas (2). En la figura 1 se muestran esquemáticamente las zonas en que se utilizan aceros DP en la estructura de un automóvil moderno. Dado que la fabricación de los aceros DP se basa en la realización de un tratamiento térmico que logre precipitar una fracción apropiada de ferrita, en el presente trabajo se traza experimentalmente el diagrama de transformación isotérmica para un acero DP de bajo contenido en carbono, a partir de una serie de experiencias de tratamientos isotérmicos, determinando en cada caso las fases presentes por diferentes técnicas, así como las temperaturas de cambio de fases. Figura 1. Aplicación de los aceros DP en la industria automotriz. 2. PROCEDIMIENTO EXPERIMENTAL A partir de un acero AWS-70S6, tabla 1, disponible comercialmente y empleado por la industria de la soldadura, se fabricaron probetas de 30x10x2 mm. Estas muestras fueron austenitizadas y enseguida sometidas a diferentes tratamientos isotérmicos, con el fin de producir a distintas temperaturas la descomposición de la austenita a las fases, ferrita, perlita, bainita o martensita, según corresponda en cada caso, de acuerdo a la temperatura a la que se realice el tratamiento térmico. El tratamiento térmico de austenización se realizó en un horno eléctrico convencional con capacidad de hasta 1.200ºC de temperatura. Cada probeta se mantuvo durante cinco minutos a 1.000ºC, con el fin de austenitizar completamente la estructura. Luego de la austenitización, es necesario someter las probetas a un tratamiento isotérmico a distintas temperaturas, para lo cual se emplearon baños de sales, los cuales son altamente efectivos por su estabilidad a largos tiempos. Fue necesario el empleo de distintas sales debido a que se requirieron distintas temperaturas para los tratamientos isotérmicos. Finalmente, se analizó la microestructura obtenida, cuantificando las fases mediante el software Imagen Pro-Plus. Se utilizó para ataque metalográfico el reactivo LePera, que permite diferenciar la martensita de la ferrita y bainita. Una vez que cada una de las muestras haya cumplido su tiempo correspondiente en el baño de sales, se deben templar en salmuera. El tamaño de grano austenítico de ambos aceros fue ASTM 3-2,5. En la tabla 1 se muestran las composiciones de los aceros estudiados. Tabla 1. Composición estudiados. Acero 1 Acero 2 %C 0,07 0,09 química %Mn 1,50 1,49 3. MODELO DIAGRAMAS IT de %Si 0,89 0,88 %P 0,02 0,02 PREDICTIVO los aceros %S 0,02 0,02 DE LOS Kirkaldy propuso un modelo sencillo para la generación de diagramas IT y CCT sobre bases termodinámicas y cinéticas(3). Si la velocidad de crecimiento isotérmico de un producto es V (T), no considerando la geometría, el tiempo τIT para cualquier volumen requerido de transformación está dado por: τ IT = (1) cte V (T ) La constante depende del número de núcleos, es decir, del tamaño de grano austenítico, considerando que la nucleación es preferente en los bordes de grano. Los tiempos de inicio de la transformación de austenita a ferrita (τF), a perlita (τP) y a bainita (τB) se pueden expresar de acuerdo a Zaunders (4) como: τF = 60% Mn + 2% Ni + 68%Cr + 244% Mo N I (2) 3 6 ⋅ 2 8 ∆T exp(−23.500 / RT ) τP = 1,8 + 5,4(%Cr + % Mo + 4% MoNi ) N 6 ⋅ 2 8 ∆T 3 D I (3) τB = (2,3 + 10%C + 4%Cr + 19% Mo)10 4 I (4) N 6 ⋅ 2 8 ∆T 2 exp(−27.500 / RT ) El término D se obtiene a partir de: 1 1 0,5% Mo = + D exp(−27.500 / RT ) exp(−37.000 / RT ) (5) El parámetro I, de las ecuaciones es un factor asociado a la fracción de volumen transformado y viene dado por: X I= ∫X 2 (1− X ) 0 dX 3 (6) (1 − X )2 X 3 en que X corresponde a la fracción transformada(56) . 4. RESULTADOS 4.1 Estimación de las temperaturas de cambio de fase. Las temperaturas de cambio de fase se determinaron de tres formas: por calorimetría diferencial de barrido, por el cambio de pendientes durante el enfriamiento y mediante las ecuaciones siguientes (3): A1c(º C ) = 20,1(% Si ) − 17,8(% Mn ) + 712 (7) A3c(º C ) = −254,4(%C ) + 51,7(% Si ) + 871 (8) En la figura 2 se muestra una de las curvas obtenidas por calorimetría diferencial de barrido, en tanto que en la tabla 2 se muestran los resultados de las temperaturas de cambio de fases obtenidas para ambos aceros mediante las tres técnicas propuestas. Como se aprecia, empleando el mismo procedimiento, las temperaturas de cambio de fase para cada acero difieren en no más de un grado. Sin embargo, para un mismo acero, las discrepancias entre un método y otro pueden llegar a 21ºC. En este trabajo se dio más credibilidad a los valores obtenidos mediante la técnica DSC (calorimetría), debido a que las ecuaciones 1 y 2 constituyen un ajuste basado en datos empíricos y a la incertidumbre asociada a la determinación de las pendientes de las curvas de enfriamiento. M F M F 40 µm Acero 1: 5 seg a 550ºC 40 µm Acero 2: 5 seg a 625ºC. M F F M 40 µm 40 µm Acero 2: 50 seg a 625ºC. Acero 1: 50 seg a 550ºC M M F F P B 40 µm 40 µm 40 µm Acero 2: 500 seg a 625ºC. Acero 1: 100 seg a 550ºC P F B M F M 40 µm 40 µm Acero 1: 1.000 seg a 550ºC. Acero 2: 10.000 seg a 625ºC. Figura 3. Microestructuras obtenidas para ambos aceros a distintos tiempos de tratamiento. M: martensita; B: Bainita; F: ferrita; P:Perlita. 880 A3 Temperatura (ºC) 830 780 Fs predicción Fs 730 680 A1 Ps predicción 630 Ps 580 Pf 530 Bs predicción Ms 480 Bs Bf predicción 430 0,1 1 10 100 1000 10000 Tiempo (s) Inicio Ferrita Inicio Perlita Fin Perlita Inicio Bainita A3 A1 Ms Inicio Perlita Predicción Fin Perlita Predicción Inicio Bainita Predicción Fin Perlita Predicción Inicio Ferrita Predicción Figura 4. Diagramas TTT-IT obtenido con los datos experimentales más el uso del modelo de Avrami y la predicción de Kirkaldy para el Acero 1. 930 A3 880 Temperatura (ºC) 830 Fs predicción 780 Fs 730 680 A1 Ps predicción Pf predicción 630 580 Ps 530 Bs Bs predicción Ms 480 Pf Bf predicción 430 0,1 1 10 100 1000 10000 Tiempo (s) Inicio Ferrita Inicio Perlita Fin Perlita Inicio Bainita A3 A1 Ms Inicio Perlita Predicción Fin Perlita Predicción Inicio Bainita Predicción Fin Bainita Predicción Inicio Ferrita Predicción Figura 5. Diagramas TTT-IT obtenido con los datos experimentales más el uso del modelo de Avrami y la predicción de Kirkaldy para el Acero 2. las curvas obtenidas experimentalmente como las predichas a partir de las ecuaciones basadas en el modelo de Kirkaldy, mostradas con líneas punteadas, para ambos aceros. Figura 2. Curva obtenida por Análisis Térmico Diferencial para la determinación de las temperaturas de cambio de fase. Tabla 2. Temperaturas de cambio de fase para los aceros estudiados, obtenidas por distintas técnicas. Técnica A1 (ºC) A3 (ºC) Acero 1 Ecuaciones 703 893 Curva de 705 897 Enfriamiento Calorimetría 696 875 Acero 2 Ecuaciones 703 893 Curva de 704 896 Enfriamiento Calorimetría 696 875 4.2 Estimación de la temperatura Ms. La temperatura Ms de inicio de la precipitación de martensita, se estimó a partir de la ecuación planteada por Andrews: Ms (º C ) = 539 − 423 (% C ) − 30 .4 (% Mn ) − 17 .7 (% Ni ) − 12 .1(% Cr ) − 7 .5(% Mo ) (9) La tabla 3 muestra las diversas temperaturas de inicio de la transformación martensítica obtenida. Tabla 3. Temperaturas de inicio de la transformación martensítica obtenidas. Acero Ms (ºC) 1 460 2 461 Hechos los tratamientos térmicos, se procedió a identificar y a cuantificar las fases presentes, llevándose estos resultados a un diagrama temperatura-tiempo-cantidad de fases. En la figura 3 se muestran las microestructuras obtenidas para ambos aceros para distintas temperaturas y distintos tiempos de mantenimiento, pudiendo apreciarse la presencia de martensita, perlita, ferrita y en algunos casos de bainita. Lo que se observa en los diagramas de las figura 4 y 5, son las curvas de inicio y fin de la transformación, tanto Se puede apreciar que los diagramas obtenidos muestran diferencias entre un acero y otro, lo cual es atribuible a las pequeñas diferencias en composición química entre ambas aleaciones. El elemento que posiblemente genera el retardo del Acero 2 con respecto al Acero 1 es el carbono, ya que al tener el Acero 2 un contenido de carbono levemente mayor, su templabilidad aumenta, desplazando las curvas hacia la derecha, tal como puede verse en los diagramas obtenidos. En ninguno de los dos casos se aprecia la curva experimental de término de la transformación a bainita, dado que no se llegó a obtener experimentalmente el término de la transformación de austenita. Los valores obtenidos tanto experimentalmente como a partir del modelo, para el tiempo de inicio de la precipitación de ferrita a partir de austenita, no llegan a concordar completamente debido a la incertidumbre asociada a la determinación del inicio de la transformación desde austenita a ferrita. El modelo está planteado en términos de que el inicio de la transformación está representado por el 1% de fracción de austenita transformada, en tanto que la determinación experimental está asociada al momento en que se detecta ferrita por primera vez, que puede que no coincida con el 1%. En general los resultados correspondientes al modelo aparecen adelantados respecto de la curva experimental de inicio de transformación a ferrita. En cuanto a la concordancia entre las fracciones experimental y predicha de perlita, las discrepancias son mayores en el acero 1 que en el 2. Tal como se aprecia en las figuras 4 y 5, la predicción del tiempo de inicio de transformación a perlita, se retrasa respecto de la curva experimental. Sin embargo, lo contrario ocurre con la curva predicha para el término de la transformación a perlita, en que la curva predicha se adelanta respecto a la experimental. En cuanto a las curvas correspondientes a la precipitación de bainita, ya se ha mencionado que no fue posible trazar una curva experimental para el término de la transformación, debido a que no se alcanzó en ninguna de las experiencias, el máximo porcentaje de transformación desde austenita a bainita. Tal como se aprecia en ambos diagramas, la curva correspondiente a la predicción de inicio de la transformación bainítica aparece adelantada respecto de los resultados experimentales, al revés de lo observado para la transformación perlítica, en que la curva predicha se retrasa respecto de la experimental. de Ingeniería Metalúrgica, Facultad de Ingeniería, Universidad de Santiago de Chile, Nº15, Julio 2007. En general, en ambos aceros, las curvas de transformación predichas muestran diferencias con las curvas de transformación experimentales, siendo necesario un ajuste en los modelos empleados para mejorar la concordancia entre las curvas predichas y las obtenidas experimentalmente. 2.- Vargas, J., “Obtención de Aceros Dual Phase por Laminación en Caliente”, Ingeniería Civil Metalúrgica, Departamento de Ingeniería Metalúrgica, Facultad de Ingeniería, Universidad de Santiago de Chile, 2005. 5. CONCLUSIONES 3.- Doane, D.V. and Kirkaldy, J.S., “Hardenability Concepts with Applications to Steel”, 1997, pp 145.ASM. Se construyó un diagrama aproximado TemperaturaTiempo-Transformación Isotérmico para un acero Dual Phase con un tamaño de grano austenítico 3-2,5 identificándose las curvas de transformación ferrítica, perlítica y bainítica. 4.- Zaunders. N., Guo, Z., Miodownik, A.P. y Schille G.P., “The Calculation of TTT and CCT Diagrams for General Steels, pp. 2, 3. 2003. Se obtuvieron las temperaturas críticas A1 y A3, registrando 696 y 875 ºC respectivamente para ambos aceros de estudio, basándose en la técnica DSC. Se obtuvieron además las temperaturas de inicio de la transformación martensítica. Se observa que las curvas de precipitación de perlita y bainita aparecen desplazadas hacia la derecha para el acero con mayor contenido en carbono. Para la transformación a ferrita, los resultados correspondientes al modelo aparecen adelantados respecto de los valores experimentales. Para la transformación a perlita, el modelo se retrasa respecto de los resultados experimentales para la curva correspondiente al inicio de la transformación a perlita. Lo contrario ocurre con las curvas de término de transformación. Para la transformación a bainita, la curva para el inicio de la transformación bainítica aparece adelantada respecto de la curva experimental. A partir de lo anterior parece ser que el modelo de Kirkaldy, no logra predecir las curvas de transformación isotérmica de aceros de bajo contenido en carbono. 6. AGRADECIMIENTOS Los autores agradecen a la DICYT-USACH y a CONICYT (proyecto FONDECYT Nº 1060008), por el apoyo prestado al presente trabajo 7. REFERENCIAS 1.- Monsalve A., Artigas A, Colás R., Houbaert Y., “Aceros Dual Phase, Su Historia, Fundamentos y Posibilidades Futuras”, Revista Remetallica, Departamento 5.- Speich, G.R., “Physical Metallurgy of Dual Phase Steels”, Fundamentals of Dual Phase Steels, Edited by Kot, R.A and Bramfitt, B.L., Conference Proceedings The Metallurgical Society of AIME, Febrero, 1981. 6.- Thomas, G. and Koo, J.T “Developments in Strong, Ductile Duplex Ferritic-Martensitic Steels”, Structure and Properties of Dual Phase Steels, Edited by Kot, R.A and Morris J,W., Conference Proceedings The Metallurgical Society of AIME, Febrero, 1979.