Evaluación de la calidad en proveedores alimentarios. Métodos

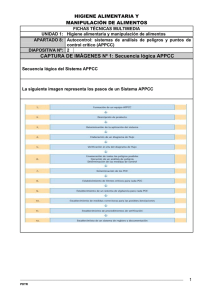

Anuncio

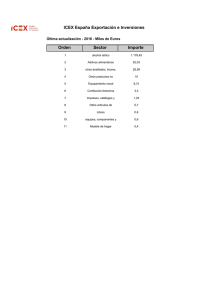

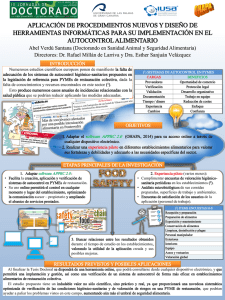

Evaluación de la calidad en proveedores alimentarios. Métodos tradicionales 1. Introducción Durante las dos últimas décadas las empresas elaboradoras de productos alimentarios han ido evolucionando gradualmente hacia la implantación de sistemas de gestión de gestión empresarial más modernos y abandonando paulatinamente los clásicos y obsoletos modelos del Control de la Calidad basados en la inspección y el análisis, a posteriori, de los productos finales. El esfuerzo, que indudablemente ha sido importante y nos tenemos que felicitar por ello, equidista todavía considerablemente del nivel de implementación de los actuales sistemas de Gestión de Calidad existentes en otros países, incluidos nuestros socios comunitarios. Y eso ocurre porque nuestros gestores y empresarios del sector agroalimentario aún no han asumido completamente las relaciones existentes entre calidad y rentabilidad, entre calidad y competitividad, y entre calidad y fidelización de clientes. Además, otros factores y aspectos decisivos en el correcto proceder para la fabricación de productos alimentarios, emanan directamente de una correcta y eficaz Gestión de la Calidad. Este es el caso de la seguridad alimentaria, basada en los sistemas de autocontrol vigentes (APCC, SAFE, Trilogía, ATCA...) que indiscutiblemente son parte indisoluble e importante del concepto global de Calidad. Hoy no puede entenderse la Calidad Alimentaria si no va acompañada de la seguridad que garantice la inocuidad de un determinado producto para el consumidor. De todos es conocido que la cadena alimentaria, lejos de ser una utopía, conceptualmente implica la integración de un elevado número de agentes económicos y sociales (productos primarios, fabricantes alimentarios, proveedores de diversa índole, distribuidores, almacenistas y centros de venta) que influyen considerablemente en la calidad del producto final. Todos estos eslabones de la cadena son piezas fundamentales cuya integridad determina la consecución de productos seguros y excelentes para el usuario final. Cuando se rompe por uno de estos eslabones, se pone en entredicho la garantía de obtener un producto adecuado al uso al que está destinado. En este caso, y dada la importancia que conlleva elaborar alimentos a partir de materiales de primerísima calidad (materias primas, ingredientes y otros aditivos) nos centraremos exclusivamente en el estudio de los métodos de evaluación de calidad de los diferentes suministradores que operan en el sector agroalimentario. 2. Control y evaluación de proveedores: Escenario actual Indudablemente vivimos en estos momentos un especial período que podríamos definir como la era de la calidad. Es frecuente oír hablar de calidad de vida, calidad de procesos, calidad de sistemas, calidad de la formación, ética de la calidad o calidad total que llevada a su máxima expresión supone la excelencia empresarial. Por ello, esta filosofía de la calidad que preconizan los más importantes gurús del management debe ser un elemento indispensable en todas aquellas actividades e industrias que están relacionadas, en mayor o menor grado, con el sector agroalimentario. En el caso que nos ocupa, las empresas y/o servicios de restauración colectiva (cocinas centrales, catering...) como usuarios finales que son de una gran diversidad de materias primas y productos elaborados, además de obtener la obligación legal de implantar sistemas de autocontrol APPCC, necesitan establecer programas de calidad eficaces que controlan la recepción de mercancías y la evaluación, selección y homologación de sus proveedores directos. Dichos suministradores directos, que por imperativo legal también están sujetos a la ejecución de sistemas de autocontrol, son parte esencial de una cadena de suministros encabezada por los proveedores primarios de materias primas (agricultores, ganaderos, pescadores,...), de aditivos, ingredientes y coadyuvantes que, sin duda, deben de ser los primeros en implantar los sistemas de seguridad sanitaria en sus procesos de producción. Nos encontramos así, con un diagrama de flujo global de autocontrol que comienza en la producción de materias primas y aditivos iniciadores que serán la base y que se utilizarán en los diferentes productos alimentarios componentes de múltiples platos elaborados finales. En relación a estos proveedores primarios, nos consta que prácticamente el 100% de los fabricantes de aditivos e ingredientes poseen programas APPCC, además de la certificación de la Gestión de Calidad según la norma ISO 9000. El panorama es completamente diferente en relación con el sector primario de materias primas (carnes, vegetales, pescado,...) en el que aún no se contempla de manera generalizada la aplicación del autocontrol y mucho menos la implementación de la ISO 9000. Descendiendo en la escala, podemos afirmar que en relación son los suministradores secundarios (fabricantes de alimentos) se constata una gran diversidad de situaciones que fluctúan según los subsectores. Destacan el sector cárnico, con un 48,3% y el de preparación de dietéticos y alimentación infantil con un 50% de empresas que tienen implantado el sistema APCC. Por el contrario el de grasas y aceites (6,6%) es el que menos está sensibilizado con los sistemas de autocontrol. IMPLANTACIÓN DEL ARCPC ACTIVIDAD PRINCIPAL Industria Cárnica Elaboración y conservación de pescado Fabricación de conservas de pescado Preparación y conservación de frutas y hortalizas Preparación de jugos de fruta y hortalizas Fabricación de conservas de frutas Fabricación de grasas y aceites Preparación de leche, mantequilla y otros productos lácteos Fabricación de quesos Fabricación de productos de molinería Fabricación de productos de alimentación animal Fabricación de otros productos alimenticios Fabricación de galletas y de productos de panadería y pastelería Industria del caco, chocolate y confitería Elaboración de café, té e infusiones Elaboración de especias, salsas y condimentos Elaboración de preparados alimentación infantil y dietéticos Bebidas alcohólicas y vinos Aguas minerales y bebidas analcohólicas ARCPC 48,3 25 30 27,3 6,6 37,5 16,6 30 25 13,3 23,1 33,3 12,5 50 9,1 En relación con el control y evaluación que éstos practican a sus proveedores las cifras son ciertamente preocupantes, dado que la primera posición, con un exiguo 25% vienen compartida entre los sectores del pescado, alimentación animal y vinos, mientras que el último lugar viene ocupado por los productos de molinería con un escaso 6,7% de empresas que controlan los suministros. En el sector del Catering y la Restauración colectiva la implantación de los sistemas APPCC resulta siempre complicada debido a que se contempla una gran diversidad de productos elaborados 40-50 platos en el menú de un restaurante o cocina central frente a los 8-10 productos, como máximo de una industria alimentaria) a partir de gran cantidad de materias primas de variado origen, sometidas a diferentes condiciones de conservación (refrigeración, congelación) y múltiples esquemas de cocinado. Por tanto, dado la dificultosa aplicación de diagramas de flujo globales, es necesario delimitar dos objetivos fundamentales definidos por la instauración de una higiene industrial alimentaria eficaz (BPFDMH) y por el control y evaluación de la calidad de los suministradores directos. EVALUACIÓN DE LOS PROVEEDORES ACTIVIDAD PRINCIPAL Industria cárnica Elaboración y conservación de pescado Fabricación conservas de pescado Preparación y conservación de frutas y hortalizas PROVEEDORES 17,2 25 20 - Preparación de jugos de frutas y hortalizas Fabricación de conservas de frutas Fabricación de grasas y aceites Preparación de leche, mantequilla y otros productos lácteos Fabricación de quesos Fabricación de productos de molinería Fabricación de productos alimentación animal Fabricación de otros productos alimenticios Fabricación de galletas y productos de panadería y pastelería Industria del cacao, chocolate y confitería Elaboración de café, té e infusiones Elaboración de especias, salsas y condimentos Elaboración de preparados alimentación infantil y dietéticos Bebidas alcohólicas Vinos Aguas minerales y bebidas analcohólicas 9,1 20 12,5 6,7 25 20 15,4 12,5 25 9,1 3. Métodos tradicionales de evaluación En el inicio de la cadena del suministro, en lo referente a la recepción de mercancías y el control de entregas, se debe proceder conforme a unas pautas de actuación, planificación, inspección y aceptación o rechazo, especificadas de antemano, de las materias primas y material auxiliar que se reciben en la empresa. Respecto a la conveniencia de la evaluación y homologación de proveedores, cabe señalar que su necesidad repercute, sobre todo, en una mayor rentabilidad empresarial, dada la innegable reducción de costes derivada de la no duplicidad de controles en la salida del proveedor y la posterior entrada de la materia prima en la empresa compradora. Se opera de esta manera con el concepto de Calidad Concertada entre cliente y proveedor. Se persigue con estos procedimientos conseguir un sistema de abaratar el producto final, en el marco de la calidad y la seguridad sanitaria de dicho producto, fundamentado en una metodología de siete fases que se resumen en que la consecución de nuestra calidad pasa por exigir calidad a nuestros proveedores. La metodología a seguir aconseja una mutua confianza entre el cliente y el proveedor y la evaluación y la selección basadas en el prestigio, los datos históricos, en los informes y certificados y en el aseguramiento de la calidad. Cuando nos referimos al ámbito de los niveles superiores en la pirámide de la calidad, encontramos diferentes ejemplos de indicadores referidos al área de compras o aprovisionamientos, entre los que cabe destacar el número de proveedores homologados y la fracción de los mismos integrados en programas de calidad concertada. De igual manera, en el modelo europeo de calidad total para pymes, preconizado por la EFQM (Fundación Europea de Gestión de Calidad), se destaca en el criterio número 4, destinado a los recursos como la organización debe gestionar los proveedores y los materiales. CONTROL DE ENTREGAS § PLANIFICACIÓN: Horario llegada/ control entrada. § PRIMER CONTROL: Teoría Control, integridad, conformidad embalaje. § RECHAZAR PRODUCTOS: - Parásitos. - Microorganismos patógenos. - Sustancias tóxicas. § AISLAR E IDENTIFICAR PRODUCTOS RECHAZADOS § SELECCIÓN E INSPECCION DE M. PRIMAS: - Conformidad - Almacenamiento § TRANSPORTE RÁPIDO AL ALMACÉN § PROTECCIÓN/ REDUCCIÓN RIESGOS DE CONTAMINACIÓN § ASEGURAR LA ROTACIÓN DE LOS LOTES § NO SOBREPASAR CAPACIDAD DE ALMACENAMIENTO EVALUACIÓN Y HOMOLOGACIÓN DE PROVEEDORES Sistema de abaratar el producto final: § Metodología dotada de siete puntos: 1. Confíe en el proveedor. 2. Proveedor gane su confianza. 3. Use el aseguramiento de la calidad 4. Defina la calidad de sus compras. 5. Seleccione a sus proveedores. 6. Audite aseguramiento calidad proveedor 7. Evaluación del proveedor