Capítulo 5 Acondicionamiento y Caracterización del Transformador

Anuncio

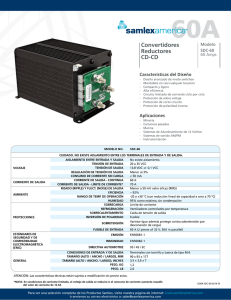

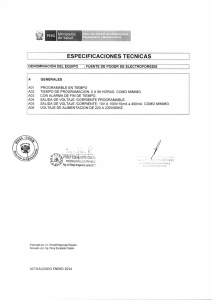

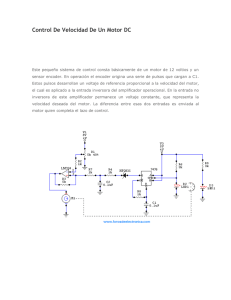

Capítulo 5 Acondicionamiento y Caracterización del Transformador Diferencial de Variación Lineal 5.1 Introducción En el presente capítulo se describe el procedimiento seguido para obtener una señal de voltaje correspondiente a una deformación en el material de prueba por medio de un transformador diferencial de variación lineal. En los capítulos anteriores se ha analizado el funcionamiento mecánico y electrónico de un LVDT y se han estudiado las características físicas del sensor utilizado en la máquina objeto de este proyecto. De esta manera, poseemos las herramientas y conocimientos necesarios para llevar a cabo el diseño y construcción de los sistemas de acondicionamiento del LVDT a utilizar para la medición de la deformación en el material sometido a la prueba de carga – deformación realizada en la máquina “Super L”. 5.2 Descripción General de las Necesidades del Diseño Como mencionamos ya anteriormente, es necesario alimentar a este sensor con una señal sinusoidal para obtener una señal de salida proporcional a la entrada. Se requiere que la señal de entrada sea estable y con poca distorsión. Una vez realizado este paso, es necesario de la conversión de la señal a la salida del sensor de CA a CD y el acondicionamiento de esta Capítulo 5 señal, para trabajar bajo el rango de voltajes de 0V a 10V de corriente directa. Hecho esto, se requiere hacer la caracterización del sensor. Esto es, encontrar la relación existente entre la salida del acondicionamiento en corriente directa con respecto a la deformación que presente el material. Para determinar la frecuencia a la cual alimentar el LVDT se realizaron pruebas experimentales. Esto debido a que no se poseía ningún manual del fabricante que especificara alguna frecuencia de funcionamiento. Las pruebas que se realizaron consistieron en alimentar el sensor con un generador de funciones a distintas frecuencias y observar la respuesta del sensor mediante un osciloscopio. Se observó que a frecuencias de entre 1kHz y 2.5 kHz se obtenía una señal de salida al sensor sin distorsiones y que esta señal variaba de acuerdo al movimiento del núcleo. De esta manera se decidió alimentar al sensor con una señal sinusoidal de 2kHz de frecuencia. Al determinarse ésta frecuencia de manera experimental, no se garantiza que esta sea la frecuencia óptima de operación. Aun así, se observará más adelante que el sensor presenta una respuesta lineal al ser alimentado de esta manera. Dentro de las características del diseño de la fuente, se incluirán potenciómetros que controlarán la frecuencia, de tal forma que, en caso de encontrar una frecuencia de alimentación más adecuada, esta se pueda modificar. Con todas las consideraciones anteriores, se llegó a la determinación de que el acondicionamiento del sensor de deformación constaría de 2 partes principales, cada una con tres 3 etapas diferentes (figura 5.1) La primera etapa parte del diseño está relacionada con el adecuado suministro de energía para el sensor. La segunda etapa engloba la manipulación de 43 Capítulo 5 la señal de salida del sensor para obtener una señal de voltaje de directa acorde con las especificaciones del diseño. A carga Inductiva (Primario de LVDT) a) Generador de Señal Acondicionamiento de Señal Amplificador de Potencia b) Señal del devanado secundario Acondicionamiento Conversión de CA a CD A interfaz del Instrumento Figura 5.1 Diagrama del Circuito de Alimentación (a) y de Acondicionamiento de Salida (b) del LVDT La primera etapa consiste en la generación de la señal sinusoidal, el acondicionamiento previo de la señal y la fase de potencia, que servirá para asegurar los requerimientos de energía del sensor. La segunda etapa consiste en la captura de la señal de salida del LVDT, su acondicionamiento y la conversión de CA a CD. 5.3 Diseño de la Etapa de Alimentación del LVDT. El primer paso fue la implementación del generador de señal sinusoidal. Para esto se utilizó un Generador de Señales de Onda de precisión XR-8038A. Se conectó en configuración de generador con mínima distorsión de señal sinusoidal de acuerdo con lo especificado en la hoja de datos (figura 5.2) 44 Capítulo 5 R I Figura 5.2 Diagrama de Conexiones para el XR-8038A [14] Para realizar el ajuste de la frecuencia de la señal de salida, se ajustan los valores de R y C, indicados en la figura 5.2, de acuerdo con la fórmula de funcionamiento dada en la hoja de datos del XR-8038A: 0.15 · De esta ecuación se puede observar que las combinaciones de valores para R y C pueden ser muchas. Sin embargo, el fabricante recomienda que la corriente de alimentación I del circuito sea de entre 1µA a 1mA. Para cumplir esta condición, se sigue la siguiente relación: 5 45 Capítulo 5 De esta manera, se determinó que el capacitor C tuviera un valor de 13.5 nF. Con este valor de capacitor, y para obtener una frecuencia de 2kHz en la señal de salida, se obtiene una resistencia necesaria de 5.555 kΩ. Si calculamos el valor de corriente que esta resistencia da al circuito, obtenemos que I = 540 µA, lo cual entra dentro de las especificaciones. Para la implementación del circuito se utilizaron dos potenciómetros. Uno de 10kΩ para calibrar la frecuencia y otro de 500 Ω para calibrar el ciclo de trabajo. Esto da la posibilidad de modificar el valor de la frecuencia en caso de requerirlo y de ajustar el ciclo de trabajo lo mejor posible para evitar distorsión de la señal. El valor de la resistencia RL fue de 1kΩ. La amplitud de la señal de salida es de 0.22 veces la señal de alimentación, según lo especificado por el fabricante. De esta manera, al alimentar el elemento XR-8038A con 15 V, obtenemos una señal de salida de 3.3 Vpico, o lo que es igual a 6.6 Vp-p. La salida del generador de señal sinusoidal pasa por un seguidor de voltaje y esta señal entra a un amplificado inversor, tal como se ve en la figura 5.3. La ecuación para el amplificador inversor es: 1 3.9 0.256 Donde Rf es la resistencia de alimentación y Rin la resistencia de entrada. La fuente de voltaje alterno que simula la salida del generador de señal XR-8038A posee tres parámetros: VOFF, que indica el offset de directa que presenta la señal, VAMPL, que indica el voltaje pico de la señal y FREQ que muestra la frecuencia de la fuente simulada. 46 Capítulo 5 VCC_BAR VCC_BAR_2 V5 15Vdc V6 -15Vdc 0 0 2 0 - V- OUT OS1 0 3 + 7 V+ OS2 5 6 Rin 1 3.9k uA741 OS2 OUT 2 - V- VOFF = 0 VAMPL = 3.3V FREQ = 2k U3 V+ + V1 VCC_BAR 7 VCC_BAR U2 3 OS1 5 6 1 uA741 4 VCC_BAR_2 4 VCC_BAR_2 Rf 1k Figura 5.3 Circuito de Reducción de Voltaje y Acoplamiento de Impedancias Con la implementación de este circuito se reduce la amplitud del voltaje de entrada a la siguiente parte del diseño. De tener una señal con amplitud pico de 3.3V se obtiene una señal con amplitud pico de 844 mV (figura 5.4). La razón por la cual se redujo la amplitud de entrada fue asegurarnos de evitar la saturación de los transistores utilizados para la parte del amplificador de potencia y evitar el exceso de transferencia de energía a la carga, esto es, el devanado primario del LVDT. La señal en color verde indica la señal de entrada de 3.3V pico y la señal en color rojo, la salida de 844mV pico para la etapa de reducción de voltaje. 4.0V 0V -4.0V 0s V(V1:+) 0.1ms V(R2:2) 0.2ms 0.3ms 0.4ms 0.5ms 0.6ms 0.7ms 0.8ms 0.9ms 1.0ms Time Figura 5.4 Señales de entrada (verde) y salida (roja) del circuito reductor de voltaje 47 Capítulo 5 La siguiente etapa consiste en un seguidor de voltaje y un amplificador de potencia clase A (figura 5.5). Esta etapa asegura dar al inductor la corriente necesaria para mantener la forma de onda sinusoidal en la corriente y por consiguiente, en la señal de voltaje que lo alimenta. La configuración del amplificador clase A consiste en un espejo de corriente entre los transistores Q11 y Q9. De esta manera, la resistencia R2 controla la corriente con la cual se alimenta a los transistores y al espejo de corriente. Un capacitor al momento de acoplar la carga inductiva suprime la componente de directa que agrega el circuito amplificador. Se observa que la señal de voltaje a la salida del amplificador es igual a la señal de entrada, con apenas un ligero desfasamiento (figura 5.6). VCC_BAR Q9 3 V1 VOFF = 0 VAMPL = 0.840 FREQ = 2k + V+ 7 VCC_BAR U1 OS2 0 - V- OUT 2 OS1 R2 5 0 6 Q10 1 1000u R3 34.18 Q11 1 TIP41A uA741 TIP41A C1 20k TIP41A L1 4 VCC_BAR_2 10.47mH VCC_BAR_2 VCC_BAR_2 2 0 Carga Inductiva Figura 5.5 Circuito amplificador clase A para alimentación de la carga inductiva. 48 Capítulo 5 1.0V 0V SEL>> -1.0V V(R3:1) 1.0V 0V -1.0V 0s 0.5ms 1.0ms 1.5ms 2.0ms 2.5ms 3.0ms 3.5ms 4.0ms 4.5ms 5.0ms V(U1:+) Time Figura 5.6 Simulación de la Señal de Entrada (verde) y Salida (rojo) del amplificador clase A. La configuración del amplificador clase A consiste en un espejo de corriente entre los transistores Q11 y Q9. De esta manera, la resistencia R2 controla la corriente con la cual se alimenta a los transistores y al espejo de corriente. Un capacitor al momento de acoplar la carga inductiva suprime la componente de directa que agrega el circuito amplificador. Se observa que la señal de voltaje a la salida del amplificador es igual a la señal de entrada, con apenas un ligero desfasamiento. Finalmente se acoplaron las tres partes del diseño del circuito de alimentación, lo que dio como resultado el circuito de la figura 5.7. Para fines de representación y simulación, se sustituyo el circuito del generador de señales XR-8038A con una fuente de voltaje sinusoidal de amplitud y frecuencia igual a la generada por el dispositivo. 49 Capítulo 5 VCC_BAR VCC_BAR_2 V2 15 V3 -15 0 OS1 4 VCC_BAR_2 1 7 2 - OS1 uA741 6 7 OS2 OUT R7 3 + V+ + 6 3.9k uA741 Q9 VCC_BAR U1 5 1 OS2 OUT 2 VCC_BAR_2 - V- 0 - V- 2 0 3 V+ OS2 OUT 5 V- + U3 V+ V4 VOFF = 0 VAMPL = 3.3 FREQ = 2k VCC_BAR VCC_BAR 7 VCC_BAR U2 3 4 Señal de Salida del generador de señales 0 OS1 uA741 0 20k 6 Q10 1 1000u R3 34.18 I Q11 1 TIP41A TIP41A VCC_BAR_2 L1 4 R8 TIP41A C1 R2 5 10.47mH 1k VCC_BAR_2 VCC_BAR_2 2 0 Carga Inductiva Figura 5.7 Diagrama completo del sistema de alimentación del LVDT. 5.4 Diseño de la Etapa de Acondicionamiento de la Salida del LVDT Una vez se aseguró la correcta alimentación del LVDT, se realizó la medición de la señal de salida que éste entregaba en el devanado secundario. Esta dio como resultado una señal variable en su amplitud de acuerdo con la posición de la barra móvil acoplada al sensor. Ésta señal presenta una amplitud máxima de 280 mV p-p, lo que es lo mismo a 140 mV pico, y una amplitud en su posición de mínima deformación de apenas 10 a 20 mV. Una vez inspeccionada la señal de salida obtenida, se determinó la necesidad de un amplificar la señal. Este se implementó con un amplificador operacional en configuración de amplificador inversor. Se buscó un valor de ganancia tal que la señal de salida fuera un poco más de 10V pico, para posteriormente hacer pasar esa señal por un convertidor de alterna a 50 Capítulo 5 directa, en nuestro caso, un puente de diodos con carga RC, y al caer parte del voltaje en los diodos del puente, la señal de directa obtenida fuera de 10V o poco menor. Finalmente se requiere un amplificador diferencial con ganancia unitaria para obtener un voltaje de corriente directa con respecto a la tierra de todo el circuito. Esto debido a que la tarjeta de adquisición de datos a utilizar para la parte del diseño digital toma todas las señales con respecto a la misma tierra. Tomando en cuenta una caída de los diodos del puente rectificador de 0.7 V cada uno, necesitamos un voltaje de entrada de 11.4 V para tener a la salida de la rectificación un voltaje de 10V. Si realizamos el cálculo del voltaje de entrada, de 140 mV pico, se necesita una ganancia de 82 para obtener una señal de 10 V pico. La configuración de amplificador inversor se muestra en la figura 5.8. El cálculo de las resistencias para esta parte del diseño se hizo utilizando la aproximación dada por Sedra/Smith [7]. Rf Rin Vin U5 OUT Vout + 0 OPAMP Figura 5.8 Configuración de amplificador inversor para un amplificador operacional. 51 Capítulo 5 Posteriormente, se requiere de la implementación de un convertidor de alterna a directa que generara una señal de voltaje directo con una amplitud máxima de rizo de 0.001V. Para calcular el valor de resistencia y capacitor que dieran dicho resultado, se utilizó la siguiente aproximación: ∆ donde: Vm = Tensión Máxima f = Frecuencia R = Resistencia C = Capacitancia 2 Se determinó utilizar una resistencia de 10 kΩ, por lo que, al despejar de la formula el valor de C, se obtuvo un valor de 287 µF. De esta forma, para el diseño se utilizó un capacitor de 330 µF, que es el valor comercial más aproximado. En la figura 5.9 se puede observar el diagrama del circuito construido para el acondicionamiento completo del LVDT y los valores de los componentes utilizados. R11 82k U7 R10 - U8 U9 - - D9 Dbreak D10 Dbreak 1k V1 OUT VOFF = 0 VAMPL = 300m FREQ = 2k OUT + 0 OUT + 0 OPAMP OPAMP R7 + D11 Dbreak OPAMP 0 10k C1 330u D12 Dbreak R4 U10 U11 - OUT 1k V U3 R3 OUT 1k + OPAMP + OPAMP OUT R5 + 1k R6 OPAMP 1k 0 Figura 5.9 Acondicionamiento de Voltaje para la señal de salida del LVDT 52 Capítulo 5 El voltaje de cada una de las terminales del capacitor pasa por seguidores de voltaje, para posteriormente entrar a un amplificador operacional en configuración de diferenciador inversor. Esto con el fin de tener una señal de directa con respecto a la tierra de todo el diseño. Se colocaron todas las resistencias del mismo valor para realizar la diferencia de ambas señal con un factor de ganancia de 1, y así no afectar el resultado. La señal de salida del circuito presenta un rango de 0V a 10V de corriente directa. En el barrido de DC de la figura 5.10 se observa dichos valores de voltaje al ejecutar la simulación de la respuesta del circuito conforme a la variación de la amplitud de la señal de entrada. 12V 8V 4V 0V 0V V(R4:2) 20mV V(V1:+) 40mV 60mV 80mV 100mV 120mV 140mV 160mV V_V1 Figura 5.10 Simulación de Barrido en DC de entrada (rojo) y salida (verde) para el circuito de acondicionamiento del LVDT. 5.5 Caracterización de la Señal de Desplazamiento Acondicionada Una vez obtenida una señal de Voltaje directo proporcional al desplazamiento del núcleo del sensor, y por consiguiente, de la barra acoplada a él, se procedió a la caracterización del 53 Capítulo 5 sensor. Esto con el fin de determinar si la señal de salida es lineal y de ser así, obtener la ecuación de la recta que represente la variación del voltaje con respecto a la deformación. Para esto, se utilizó un micrómetro Mitutoyo™ con resolución de décimas de milímetro, el cual se acopló a uno de los postes de la máquina universal y de esta manera, al modificar la posición del poste, modificábamos la posición del sensor de deformación. En la figura 5.11 se puede observar la colocación del micrómetro para realizar las mediciones de deformación contra voltaje. Micrómetro Figura 5.11 Colocación del micrómetro para la caracterización del sensor de deformación. Se alimentó el devanado primario del sensor y se tomaron mediciones del desplazamiento de la barra móvil acoplada al sensor y del voltaje de salida del circuito de acondicionamiento del devanado secundario. Se varió la posición cada 0.5 mm y haciendo un registro del valor de voltaje de salida con respecto a la deformación, se construyó la tabla 5.1. 54 Capítulo 5 Deformación Voltaje Deformación Voltaje Deformación Voltaje Deformación Voltaje 125.5 125 124.5 124 123.5 123 122.5 122 121.5 121 120.5 120 119.5 119 118.5 118 117.5 117 116.5 116 115.5 115 114.5 114 113.5 113 112.5 112 111.5 111 110.5 110 109.5 109 108.5 108 107.5 107 106.5 106 105.5 105 104.5 104 103.5 103 102.5 102 101.5 9.61 9.58 9.54 9.51 9.47 9.44 9.4 9.36 9.32 9.28 9.25 9.21 9.18 9.14 9.11 9.07 9.03 9 8.96 8.92 8.88 8.84 8.81 8.78 8.74 8.71 8.67 8.63 8.59 8.55 8.52 8.48 8.45 8.41 8.37 8.33 8.29 8.26 8.22 8.19 8.15 8.11 8.06 8.03 7.99 7.96 7.92 7.88 7.84 94 93.5 93 92.5 92 91.5 91 90.5 90 89.5 89 88.5 88 87.5 87 86.5 86 85.5 85 84.5 84 83.5 83 82.5 82 81.5 81 80.5 80 79.5 79 78.5 78 77.5 77 76.5 76 75.5 75 74.5 74 73.5 73 72.5 72 71.5 71 70.5 70 7.27 7.24 7.2 7.16 7.12 7.08 7.04 7 6.96 6.92 6.89 6.85 6.81 6.77 6.74 6.7 6.66 6.62 6.58 6.54 6.5 6.47 6.43 6.39 6.35 6.31 6.27 6.23 6.2 6.16 6.12 6.08 6.04 6 5.97 5.93 5.89 5.85 5.81 5.77 5.74 5.7 5.66 5.62 5.59 5.55 5.51 5.47 5.43 62.5 62 61.5 61 60.5 60 59.5 59 58.5 58 57.5 57 56.5 56 55.5 55 54.5 54 53.5 53 52.5 52 51.5 51 50.5 50 49.5 49 48.5 48 47.5 47 46.5 46 45.5 45 44.5 44 43.5 43 42.5 42 41.5 41 40.5 40 39.5 39 38.5 4.85 4.82 4.78 4.75 4.71 4.67 4.63 4.59 4.54 4.51 4.47 4.44 4.39 4.36 4.32 4.28 4.24 4.2 4.16 4.13 4.09 4.05 4.01 3.97 3.93 3.89 3.85 3.81 3.77 3.74 3.7 3.66 3.61 3.57 3.53 3.49 3.46 3.42 3.38 3.34 3.3 3.26 3.22 3.18 3.15 3.11 3.07 3.03 2.99 31 30.5 30 29.5 29 28.5 28 27.5 27 26.5 26 25.5 25 24.5 24 23.5 23 22.5 22 21.5 21 20.5 20 19.5 19 18.5 18 17.5 17 16.5 16 15.5 15 14.5 14 13.5 13 12.5 12 11.5 11 10.5 10 9.5 9 8.5 8 7.5 7 2.39 2.35 2.31 2.27 2.23 2.19 2.16 2.12 2.07 2.04 2 1.96 1.92 1.88 1.84 1.81 1.77 1.73 1.69 1.65 1.61 1.58 1.54 1.5 1.47 1.43 1.39 1.33 1.3 1.26 1.22 1.18 1.14 1.1 1.06 1.03 0.99 0.95 0.91 0.88 0.84 0.81 0.77 0.73 0.69 0.66 0.62 0.58 0.55 Tabla 5.1 Valores de Voltaje contra Deformación medidos 55 Capítulo 5 101 100.5 100 99.5 99 98.5 98 97.5 97 96.5 96 95.5 95 94.5 7.8 7.77 7.73 7.69 7.65 7.62 7.58 7.54 7.5 7.47 7.43 7.39 7.35 7.31 69.5 69 68.5 68 67.5 67 66.5 66 65.5 65 64.5 64 63.5 63 5.39 5.35 5.31 5.28 5.24 5.2 5.17 5.13 5.09 5.05 5.01 4.97 4.93 4.89 38 37.5 37 36.5 36 35.5 35 34.5 34 33.5 33 32.5 32 31.5 2.95 2.91 2.87 2.83 2.79 2.75 2.72 2.68 2.64 2.6 2.56 2.52 2.47 2.43 6.5 6 5.5 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 0.51 0.48 0.45 0.41 0.37 0.34 0.31 0.27 0.23 0.2 0.17 0.14 0.11 0.08 Tabla 5.1 Valores de Voltaje contra Deformación medidos Se determinó que el valor de deformación más pequeño correspondiera al valor más pequeño del rango de voltaje de salida del sensor y se construyó la gráfica de voltaje contra deformación de los valores obtenidos (figura 5.12). Esto se hizo porque el brazo móvil se desplaza hacia arriba según se deforma el material, lo que produce un aumento en el voltaje de salida del sensor. Se tomó como variable independiente al voltaje y como variable dependiente a la deformación, para obtener la ecuación que relaciona un valor de deformación para cierto valor de voltaje medido por el sensor. 56 Capítulo 5 Gráfica Voltaje - Deformación 140 Deformación (mm) 120 100 80 60 40 20 0 0 2 4 6 8 10 12 Voltaje (Volts) Figura 5.12 Gráfica de Voltaje – Deformación de los valores medidos. Se puede observar que los datos presentan una distribución lineal, por lo que se obtuvo la ecuación de la línea de tendencia de la distribución de los datos obtenidos mediante Microsoft Excel™. La ecuación de tendencia fue la siguiente: 12.996 0.3103 Esta ecuación nos será útil al momento de procesar los datos en la interfaz de LABVIEW. 57 Capítulo 5 5.6 Resumen del Capítulo En este capítulo se describió el proceso de acondicionamiento y caracterización del sensor de desplazamiento que consiste en un transformador diferencial de variación lineal. A partir de la caracterización del sensor se obtuvo la ecuación lineal que describe la relación entre el voltaje de salida del sistema acondicionado y la deformación que este voltaje representa. En el capítulo 4 se obtuvieron las relaciones entre el voltaje de salida de los sensores de presión y la carga que dicho voltaje representaba. El siguiente paso consiste en la aplicación de las fórmulas obtenidas en la implementación del instrumento virtual que se propuso realizar. Mediante el procesamiento de los datos de acuerdo a las ecuaciones obtenidas se pueden obtener mediciones de carga y deformación que sean de utilidad para el estudio de la ciencia de los materiales. Es importante mencionar que la caracterización de los sensores sirvió para comprobar la linealidad de éstos. De esta forma, es posible re-calibrar los instrumentos con tan solo realizar unas cuantas mediciones con instrumentos de calidad, que sean exactos y precisos y haciendo pequeñas modificaciones a los parámetros del instrumento virtual, según sea requerido. 58