Diapositiva 1 - Mesa Redonda de Plantas de Ácido Sulfúrico

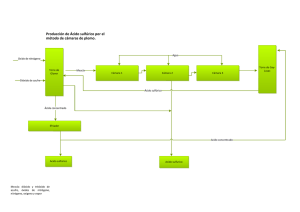

Anuncio

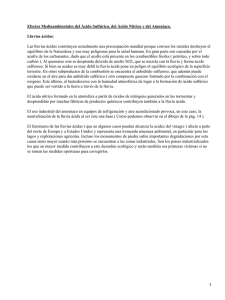

FUGAS Y CONSECUENCIAS EN EQUIPOS PRINCIPALES EN PLANTA DE ÁCIDO SULFÚRICO Punta Arenas,19 de Noviembre, 2014 Noracid NORACID fue constituida por los grupos Ultramar y Belfi con el fin de implementar la Planta de Ácido Sulfúrico – Mejillones, primera en Chile a gran escala que opera por combustión de azufre. Impulsada por un conjunto de compañías mineras, actualmente abastece a la II Región, tanto de ácido sulfúrico para la gran minería del cobre, como de energía eléctrica a través del Sistema Interconectado del Norte Grande (SING). Ubicación El Proyecto Outotec desarrollo la ingeniería, suministro de equipos, supervisión para la construcción, montaje y puesta en marcha de la planta de ácido. Belfi fue responsable del montaje de equipos de la planta, así como también de la ingeniería suministro e instalación de equipos de los servicios auxiliares. Presentación • Noracid es una Planta que produce Ácido Sulfúrico a partir de la combustión de Azufre. • Producción: 720.000 Ton/ Año • La recuperación de calor, en la etapa de combustión del azufre y en la etapa de conversión de SO2 a SO3, permite producir 100 T/h de vapor, el que se usa para generar 25.4 MW de energía eléctrica mediante un turbogenerador. – Consumo de la planta (Aprox. 6 MW) – El excedente, es entregado al sistema interconectado de Norte Grande . Producción de Acido Sulfúrico - Sistema de Recuperación de Calor y Generación de Energía Eléctrica Planta de Mejillones Caldera Agua Tratada de Planta Azufre Líquido Condensados Gas a Convertidor Estanque de Fusión De Azufre Estanque de Alimentación de Agua Quemador de Azufre Condensado Aire Gas Salida 1era. Capa de Convertidor, 615 oC Vapor a Turbina, 500 oC y 60 bar Gas Entrada 2da. Capa de Convertidor, 430 oC Supercalentador 2 G 26 MW Gas Salida 2dra. Capa de Convertidor, 520 oC Vapor de Caldera, 281oCy 64 bar Turbogenerador Gas Entrada 3dra. Capa de Convertidor, 430 oC Economizador 2 Supercalentador 1 4tra. Gas Salida Capa de Convertidor, 435 oC Agua Tratada Gas Entrada Torre de Absorción Final, 150 oC Economizador 1 Vapor de Baja a Estanque de Fusión de Azufre, 165º C, 6 bar Proceso Productivo Ácido Sulfúrico Antecedentes Inicio puesta en marcha, 23 Junio 2011. Aumento gradual de carga hasta alcanzar el 100 % de capacidad. La tarde del 23 de Julio 2011 la planta comenzó a presentar desbalance en algunas variables operacionales. Disminución temperatura del gas a la entrada del convertidor. Desbalance en la concentración de acido sulfúrico. Gran cantidad de generación de neblina acida dentro de la TAI. Gran cantidad de condensado en los toma de muestras de gases, principalmente en el toma de muestra de la entrada y salida de la TAI. Con el objetivo de evaluar la procedencia de condensado en el flujo de gas se decide detener y depurar la planta. 7 Antecedentes Durante el proceso de depurado de la planta con combustión de diesel se detecto presencia de agua inmediatamente aguas abajo de la caldera Todo apuntaba a una rotura en la caldera principal !!! 8 Datos del Equipo Proveedor ALSTOM Fabricación CHINA Capacidad 100 Ton/ h Temperatura de Trabajo 285 °C Presión de trabajo 69 bar (a) Presión Max. de Trabajo 75 bar (g) Presión de Prueba 112.5 bar (g) 9 Resultado Inspección Fuga de agua en la unión con la placa espejo y tubo. Producto de la erosión provocada por al agua a presión, daño en la zona aledaña ( 3 tubos) 10 Impacto Sobre la Planta de Ácido Las consecuencias de una fuga de vapor en la planta de ácido impactan tanto a corto como a largo plazo, ya que implican: Detención de planta para realizar la reparación de la falla Costo de reparación y mantenimiento Corrosión internas de equipos Pérdida de producción de ácido sulfúrico y energía eléctrica Reducción en la vida útil del equipo 11 Daño a Equipos Convertidor: En general, el catalizador mostraba un color más azulado, esto demuestra impacto producto de la humedad que ingreso al convertidor. +5 (V5+) : Color Amarillo +4 (V4+): Color verdoso +3( V3+ ) : Color azul oscuro o negro Se enviaron muestras a los laboratorios de BASF Alemania, donde se realizaron las pruebas de actividad y dureza, arrojando niveles aceptables para la operación. 12 Daño a Equipos Intercambiador de Calor Gas- Gas: Corrosión en los tubos Gran cantidad de sulfato ferroso en el interior de los tubos 13 Daño a Equipos Ducto entre ICGG & TAI Corrosión los ductos Corrosión focalizada en las juntas de expansión 14 Daño a Equipos Torre de Absorción Intermedia : Corrosión externa en el distribuidor de ácido sulfúrico de la TAI 15 Actividades de Reparación Intercambiador de Calor Gas- Gas Limpieza del intercambiador gas – gas. Retiro de las juntas de expansión dañadas. Reparación de las juntas de expansión. Montaje de las juntas de expansión reparadas. Torre de absorción Intermedia Desmontaje de la distribuidor de ácido Reparación del piping del sistema de irrigación. Limpieza de la cámara superior de los filtros de vela para remover restos de borra adheridos a la pared y al piso. 16 Actividades de Reparación Caldera Principal Limpieza placa espejo. Limpieza de los tubos dañados. Esmerilado zona de placa dañada. Ensayo no destructivo (tintas penetrantes). Se detectaron 24 poros superficiales . Relleno con soldadura a la zona dañada Mecanizado de la placa zona dañada. 17 Actividades de Reparación Caldera Principal Posterior a la reparación se realizo prueba hidrostática, resultando insatisfactoria. Se detectaron dos fugas de agua. Fuga de agua 18 Actividades de Reparación Caldera Principal En pruebas aleatorias se detectaron 4 poros de mayor tamaño y profundidad por lo cual se decido remover el total de soldaduras existentes. Procedimiento Mecanizado para remover la soldadura de todos los tubos ,Total: 1299 x 2 Soldadura nueva entre tubo y placa espejo 19 Proceso de Reparación Caldera 2 1 3 20 Fuga en enfriadores de acido Una vez ejecutados los trabajos de reparación de la caldera. Se inicia la producción de Acido Sulfúrico. Después de 24 horas de operación, se detectó un bajo pH en el agua de refrigeración. Aumento de temperaturas en al agua de enfriamiento. Aumento de presión en el circuito cerrado de enfriamiento. Primeras sospechas apuntaban a una fuga en uno de los enfriadores de ácido y por tanto se detuvo la planta. 21 Circuito de Agua de Enfriamiento 22 Liberación de Hidrogeno Poco después de detener la planta se produjeron una sucesión de explosiones, la primera ocurrió en la Torre de Secado y luego varias en la Torre de Absorción Intermedia. La investigación del incidente indicó que al momento de detener la planta, el circuito de agua presión más alta que el circuito de ácido. Provocando que el flujo de agua se dirigiese hacia el lado del ácido causando dilución y generación de calor incrementando así significativamente la temperatura, lo que aceleró la corrosión del material de los tubos y la liberación de hidrógeno. 23 Estado TAI 24 IC Gas Gas –Lado SO2 25 Enfriadores de Acido 26 Lecciones Aprendidas HAZOP P Lado Agua < P Lado Acido. Drenajes de tamaño adecuados. Instrumentación redundante. Control de la variables criticas ( pH, Agua Dilución, P, T) Aislar los enfriadores de acido (lado agua). En caso de un sistema cerrado nunca detenga las bombas de ácido, antes de drenar el lado agua. Mantener en funcionamiento el soplador una vez detenida la planta . Elección correcta de los materiales para los enfriadores de acido 27 Las consecuencias a corto y a largo plazo de una fuga vapor / acido, va a depender del tiempo en que se detecte la fuga y se detenga la planta. 28 ¿ Preguntas? 29