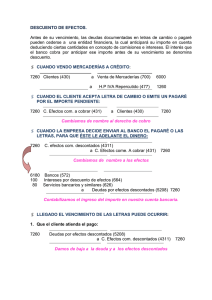

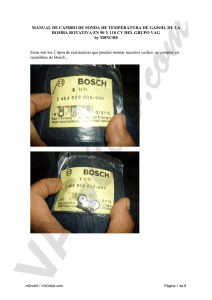

Manual de Taller Manual de Taller

Anuncio