instrucciones de uso

Anuncio

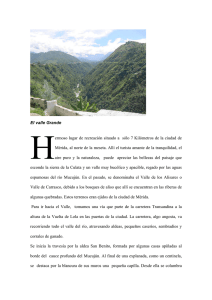

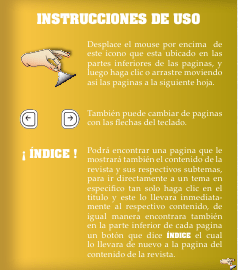

INSTRUCCIONES DE USO Desplace el mouse por encima de este icono que esta ubicado en las partes inferiores de las paginas, y luego haga clic o arrastre moviendo así las paginas a la siguiente hoja. También puede cambiar de paginas con las flechas del teclado. ¡ ÍNDICE ! Podrá encontrar una pagina que le mostrará también el contenido de la revista y sus respectivos subtemas, para ir directamente a un tema en especifico tan solo haga clic en el titulo y este lo llevara inmediatamente al respectivo contenido, de igual manera encontrara también en la parte inferior de cada pagina un botón que dice ÍNDICE el cual lo llevara de nuevo a la pagina del contenido de la revista. Mecánica Diesel Volumen 4 Reparación de la culata GRUPO DE TRABAJO Instructores Juan de la Cruz Sierra. Sigifredo Ayala Suárez. Asesor pedagógico: J. Yaley Lozano Profesional Asesor: León Darío Restrepo Educar Editores S.A. Coordinación editorial Diagramación e ilustración Alvaro Cotrés Guerrero Buga, Agosto de 1.983 Centro Agropecuario Tabla de Contenido INTRODUCCIÓN OBJETIVO 1. BALANCINES A. Tapa de balancines B. Mecanismos y dispositivos de descompresión 1. Constitución 2. Funcionamiento 3. Ubicación AUTOCONTROL No 1 2. CULATA, JUNTAS DE CULATA Y EQUIPOS ESPECIALES A. La culata B. Construcción C. Tipos D. Juntas de culata 3. GENERALIDADES DE LA CULATA A. FINALIDAD B. Clases de culata C. Constitución D. Ubicación E. Función F. Diagnostico de averías G. Equipo y herramientas especiales 4. VÁLVULAS Y RESORTES A. Válvulas 1. Finalidad 2. Constitución 3. Clasificación B. Resortes de válvulas C. Importancia de la calibración de válvulas D. Averías en las válvulas y en los resortes AUTOCONTROL No 2 5. REPARACIÓN DE LA CULATA A. Desmontar la culata B. Desarmar la culata C. Limpiar la culata D. Verificar la culata E. Comprobar la estanqueidad de la culata F. Reparar o cambiar la culata G. Verificar las válvulas H. Verificar los resortes I. Proceso operacional de armado y montaje de la culata J. Montar la culata K. Ajustar la culata AUTOCONTROL No 3 INTRODUCCIÓN Los fabricantes de vehículos diesel tienen muchas cosas que ofrecer a sus posibles compradores. De hecho, en los catálogos de ventas podemos observar que se subrayan los grandes beneficios que el vehículo ofrece. Algunos hacen énfasis en la capacidad de carga, otros en el moderno diseño, otros en la suavidad de manejo. Pero por sobre estas ventajas hay algo que todo los fabricantes y naturalmente los compradores consideran de importancia primordial: la potencia del motor. Pues bien, la potencia del motor es después de todo, lo que marca su verdadera utilidad pues un motor débil viene a ser un amigo perezoso que más que agilizar demora y entorpece el trabajo a realizar. Como sabemos, la potencia está determinada en buena parte por la fuerza de combustión de los gases sobre la parte superior de los pistones. Ahora preguntémonos: ¿Que pasa si la culata está desajustada o maltratada? Sencillamente la tuerza de combustión de los gases se debilita y el motor pierde notoriamente su potencia. ha venido al taller para reparación o mantenimiento. No es, pues, un módulo más este de “armado y montaje de la culata”. Es sin duda algo de mucha importancia. Si usted lo estudia con atención, habrá dado un paso valioso en su formación como mecánico diesel. OBJETIVO Cuando usted haya terminado el estudio de la cartilla debe hacer la reparación de la culata. OBJETIVOS ESPECIFICOS - Describir la tapa de balancines, mecanismos, dispositivos de comprensión. - Describir la culata, generalidades, averías en las válvulas y en los resortes. - Desarmar, verificar, reparar, montar y ajustar la culata. Quizás en su trabajo profesional usted no necesite armar y montar la culata de vehículos nuevos, pero esta tarea debe realizarse con igual exactitud cuando trabaje sobre un motor que indice 67 indice 1. BALANCINES A. TAPA DE BALANCINES La tapa de balancines es la tapa superior del motor, cubre generalmente a la rampa de balancines y de ahí toma su nombre. Evita la entrada de cuerpos extraños al interior del motor, y evita la pérdida de lubricante del motor al exterior. La tapa de balancines está construida en lámina de acero estampada o duraluminio, en su base de apoyo contra la culata lleva un alojamiento para un empaque de corcho o de caucho. B. MECANISMOS Y DISPOSITIVOS DE DESCOMPRESIÓN Por ser la alta relación de compresión una de las características principales en los motores diesel, en algunos de estos motores se emplean mecanismos o dispositivos de descompresión cuya finalidad es modificar el funcionamiento normal de las válvulas en el momento de arranque, permitiendo el libre giro del motor. Fig 2 1. CONSTITUCIÓN Estos dispositivos están conformados por un conjunto de ejes, Palancas, levas, balancines y tornillos de graduación que generalmente son de accionamiento mecánico. Fig 3. Posee orificios sobre la parte superior o en los bordes laterales que sirven para fijarla en la culata. En algunos casos lleva montado sobre la misma tapa el sistema para la descompresión del motor. En otros casos, posee un orificio de diámetro grande con tapa que se emplea para llenar interiormente el motor con el aceite de la lubricación. Fig 1 FIGURA 1 indice 89 indice 3. UBICACIÓN Los mecanismos o dispositivos de descompresión pueden ir ubicados en la tapa de las válvulas o en la culata del motor. Observación: FIGURA 2 2. FUNCIONAMIENTO Inmediatamente es accionado el mecanismo se abren las válvulas en todos los cilindros (generalmente las de escape) eliminando así la resistencia creada por la compresión en el interior del motor. Cuando el motor alcanza un determinado número de r. p. m. el mecanismo es desactivado ya sea manualmente o automáticamente. Esto permite que las válvulas vuelvan a funcionar normalmente produciéndose en ese momento el encendido del motor. indice Si el reglaje en el mecanismo de descompresión se encuentra de ajustado puede ocurrir que las coronas o cabezas de los pistones golpeen contra las válvulas que están siendo accionadas por el mecanismo produciéndose averías graves. En caso contrario puede ser que no se produzca el efecto de descompresión que se espera. Para obtener el reglaje adecuado consulte el manual del motor o su agente de formación. Fig 4 FIGURA 4 FIGURA 3 10 11 indice AUTOCONTROLNo 1 Complete las siguientes frases 4. Llene los espacios con las palabras correctas 1. Una holgura muy pequeña produce _________________ de compresión ya que la válvula al ____________________ ________________________por acción del calor aumenta su longitud quedando ___________________________ en el momento de, _________________________ perdiendo eficiencia el motor. La finalidad del mecanismo de descompresión es modificar el funcionamiento normal de ________________ en el momento de arranque. 2. Orden de encendido es la _______________________ en que se produce la ______________________ en el interior de los _______________________________del motor dependiendo de la posición de los __________________ del cigüeñal. 3. Coloque al frente de cada letra el nombre de la parte indicada por la flecha. Fig 5 -Las válvulas -Los impulsores -Las bielas -Los pistones 5. Si el reglaje en los mecanismos de descompresión se encuentra ___________ las ________________ de los pistones golpean contra las ________________ que están accionadas. - Atrasado - Cabezas - Colas - Cerrado - Coronas - Colas - Desajustado - Cabezas - Válvulas - Faldas - Camisas - Ajustado COMPARE SUS RESPUESTAS CON LAS DE LA PAGINA SIGUIENTE indice 12 13 indice RESPUESTAS AL AUTOCONTROL NO. 1 1. Una holgura muy pequeña produce PERDIDA de compresión ya que la válvula al DILATARSE por acción del calor aumenta su longitud quedando ABIERTA en el momento de COMPRESIÓN perdiendo eficiencia el motor. 2. El orden de encendido es la SECUENCIA o SUCESIÓN en que se produce la COMBUSTIÓN en el interior de los CILINDROS dependiendo de la posición de los CODOS del cigüeñal. 3. A. Alojamiento para el empaque B. Orificio para el llenado del aceite 2. CULATAS, JUNTAS DE CULATA Y EQUIPOS ESPECIALES A. LA CULATA (CYLINDER HEAD) La culata es un componente del motor ubicado encima del bloque. Su parte inferior cubre los cilindros formando las cámaras de compresión y es mecanizada para permitir un acople hermético con el bloque. Cuando el motor es de válvulas en la culata, ésta aloja las válvulas con sus asientos, guías y resortes. 4. La finalidad del mecanismo de descompresión es modificar el funcionamiento normal de LAS VÁLVULAS en el momento de arranque. Al interior de la culata se encuentran los canales por donde circula el líquido refrigerante, y en algunos casos los pasajes para el aceite que lubrica los balancines. En la parte superior va montado el mecanismo de los balancines encargados de abrir las válvulas de los diferentes cilindros. En los costados se montan los múltiples de admisión y escape. 5. Si el reglaje en el mecanismo de descompresión se encuentra DESAJUSTADO las CABEZAS o CORONAS de los pistones golpean contra las VÁLVULAS que están siendo accionadas. Entre la culata y el bloque se coloca una junta o empaque. Esta junta puede ser de metal únicamente o de metal y otro compuesto como caucho y asbesto. Debido a que el mecanismo de la base de la culata y de la parte superior del bloque no se lo- C. Orificio para la fijación de la tapa indice 14 15 indice gran hacer de una manera perfecta como sería necesario para lograr la hermeticidad total de su unión, se hace indispensable la utilización de la junta. En la figura siguiente se muestra cómo la junta permite compensar las irregularidades que puedan existir entre aquellas dos superficies. La culata se fija al bloque por medio de tornillos o con tuercas. La torsión aplicada debe ser la recomendada por el fabricante, puesto que cada culata está diseñada para resistir las presiones específicas que se generan dentro del motor. B. CONSTRUCCIÓN Generalmente la culata está construida de una sola pieza de hierro fundido o de aleación de aluminio. Las de hierro son de mayor peso, pero tienen un bajo coeficiente de dilatación. Las de aleación de aluminio permiten una mayor disipación de calor y son mucho mas livianas, pero por ser su coeficiente de dilatación más alto exigen del mecánico muchas precauciones durante los trabajos de reparación o montaje C. TIPOS Los motores diesel, según su diseño, pueden tener culatas múltiples o unitarias; se llama culata múltiples, cuando el motor posee varías culatas: se habla de culatas unitarias cuando el motor tiene una para cubrir todos los cilindros. indice D. JUNTAS DE CULATA (CYLINDER HEACI GASKET) Tal como dijimos anteriormente, la junta va colocada entre la culata y el bloque para garantizar un cierre hermético entre ellos. Su característica principal es la compresibilidad. Las juntas pueden ser: 1. Metálicas: Generalmente están fabricadas en cobre o latón, y se emplean en motores de un cilindro. 2. Metaloplásticas: Se utilizan en los motores de varios cilindros y están hechas de asbesto. En Víctocor: El Víctocor es un material compuesto de lámina de caucho y asbesto de alta densidad con una plancha intermedia de acero, Gracias a su constitución, este tipo de junta es muy resistente al aumento de presión que se produce durante la combustión y a las altas temperaturas que puede alcanzar la culata . “Víctocor” es una marca registrada y viene impresa sobre la superficie de la junta. 16 17 indice 3. GENERALIDADES DE LA CULATA A. FINALIDAD 1. La culata es una de las partes principales del motor, y su finalidad es: - Cubrir Tos cilindros del motor - Alojar el mecanismo de válvulas - Formar la cámara de compresión con a cabeza del pistón - Permitir la admisión del aire, la expulsión de gases, la lubricación y la refrigeración del motor - Soportar algunos accesorios del motor. Fig 6 indice 18 19 indice 2. Según el número de cilindros que cubre En este caso las culatas pueden ser unitarias o múltiples. A. Culata unitaria es aquella que cubre todos cilindros. B. Múltiple, cuando el motor posee más de una. Las culatas pueden ser: con válvulas y, o sin válvulas. FIGURA 7 B. CLASES DE CULATAS Las culatas en los motores diesel se clasifican según su refrigeración, el número de cilindros que cubren el número de válvulas por cilindro y el material de construcción. 1. Según su refrigeración Las culatas según su refrigeración son A. Refrigeradas por agua Fig. 7 B. Refrigeradas por aire Fig. 8 FIGURA 8 2. Según el número de válvulas por cilindro A. Dos válvulas por cilindro. En los motores de cuatro tiempos éstas dos válvulas corresponden al escape y a la admisión. Sin embargo, lo más fre- indice 20 21 indice cuente es que el motor lleve dos o cuatro válvulas por cilindro y todas son de escape (motor Detroit). C. Cuatro válvulas por cilindro Se emplean en motores de cuatro tiempos de gran potencia y equipados con turbo alimentador. Dos de las cuatro válvulas de cada cilindro son de admisión y las dos restantes de escape. B. Duraluminio Las culatas construidas en este material son livianas y en ellas se pueden observar las aletas para su refrigeración. Estas culatas por lo general son unitarias y se refrigeran por intermedio de una corriente de aire, también puede ser refrigeradas por agua. Fig. 10 3. Según el material Las culatas según el material son: A. De hierro fundido. Fig 9 La culata de hierro, fuerte, maciza y pesada. Su refrigeración se hace por intermedio de agua FIGURA 9 indice FIGURA 10 22 23 indice Las culatas de duraluminio tienen la ventaja de ser livianas, pero el inconveniente de que se dilatan fácilmente cuando el motor alcanza altas temperaturas. Las culatas construidas de hierro fundido presentan características propias del metal: - Mayor peso Guías: en general las guías son construidas de acero dúctil tratado, pulido y cementado en su parte inferior. Las guías cumplen tres propósitos fundamentales: guiar la válvula, mantener una película de aceite para reducir la fricción y comunicar el calor de la combustión o los pasajes de refrigeración. Asientos: Los asientos para válvulas pueden ser fijos o mecanizados directamente en la culata. Fig.12 - Menor capacidad de refrigeración. Por tal motivo, menor capacidad para disipar el calor que las construidas en duraluminio. Algunas culatas llevan cámaras y precamaras con el objeto de imprimir el movimiento del aire y así obtener una mayor combinación entre el aire y el combustible cuando ocurre la inyección. En los motores de inyección directa sin precámara, la turbulencia del aire se obtiene por intermedio de deflectores que los constructores les han colocado a las válvulas de admisión, como el de la figura 11. FIGURA 12 FIGURA 11 indice 24 25 indice También pueden ser por anillos insertados en sus alojamientos llamados también asientos removibles. Las válvulas y sus asientos deben formar un cierre hermético para el buen funcionamiento de motor. ASIENTOS MÓVILES FIGURA 13 FIGURA 14 C. CONSTITUCIÓN DE LA CULATA Las válvulas guías y asientos hacen parte indirecta de la culata ya que ésta sólo lleva los orificios para alojar a las anteriores. Las culatas presentan numerosas perforaciones Fig 15. (Orificios o conductos) para: Los motores de 4 tiempos están provistos de válvulas denominadas de admisión y escape, mientras que los de 2 sólo llevan de escape. • Escape de los gases. Las guías de válvulas en las culatas de los motores diesel por lo general son removibles. Las guías pueden ser roscadas a la culata o colocadas a presión, siendo las últimas las más utilizadas. Fig. 14 • Guías de válvulas. • Admisión de aire. • Refrigeración. • Alojamiento de los inyectores. • Alojamiento de la cámara de pre combustión. indice 26 27 indice E. FUNCIÓN DE LA CULATA • Lubricación. • Asientos de válvulas. D. UBICACIÓN DE LA CULATA La culata en los motores diesel esta colocada por lo general en la parte superior del bloque de cilindros. Además de soportar el mecanismo de válvulas, cubrir los cilindros formar la cámara de combustión con la cabeza del pistón, dar paso a la admisión de aire, permitir el escape de los gases y facilitar la lubricación. La culata también tiene como función la de disipar las altas temperaturas que alcanzan los quinientos grados centígrados en el momento de la combustión, por intermedio de un flujo de agua refrigerante a través de la misma, según se indica con flechas en la Fig. 16 FIGURA 16 indice 28 29 indice indice 30 31 indice G. EQUIPO Y HERRAMIENTA ESPECIALES 3. Compresor de resortes: Empleados en la reparación de la culata Los hay de varios tipos y son utilizados para el desarmado y armado del mecanismo de válvulas. 1. Diferencial o grúa Puede ser hidráulico o mecánico, y de capacidad y formas diferentes. Según el tamaño y el peso de la culata se emplearan grúas o diferenciales de mayor o menor capacidad. 4. Comprobador neumático: Herramienta para aplicar presión y utilizada para probar la hermeticidad de las válvulas (prueba hidrostática). 2. Extractor de culatas 5. Diferencial: El extractor de culatas es una herramienta de forma y tamaños diferentes. Se compone de: Equipo utilizado para levantar cargas pesadas. • Platina o cuerpo 6. Llave dinamométrica: (torque) Es una herramienta utilizada para medir la fuerza de torsión exacta recomendada por el fabricante. • Puente o soporte de los tornillos • Tornillos de extracción FIGURA 18 FIGURA 17 indice 32 33 indice Piedras abrasivas: Las piedras abrasivas se elaboran de esmeril pegado con cola. Las hay de formas especiales y de ángulos y diámetros diferentes. Fig 19 FIGURA 20 Chupa para el sentado de válvulas: La chupa para el sentado de válvulas es una herramienta de succión que consta de un mango en forma cilíndrica conectado a la chupa cuyo material es de caucho en forma redonda. FIGURA 19 Se aplican sobre la superficie por intermedio de un taladro o vibrocentric haciéndolas girar a altas revoluciones por minuto. (R.P.M.) 7. Prensa hidráulica La prensa hidráulica tiene capacidades diferentes. En cada caso deberá utilizarse una que corresponda al tamaño y al peso de la culata. Compresor para resortes de válvulas: Los hay de diferentes tipos, sin embargo los más utilizados son: - Universal o de C - De palanca 8. Fresas para el rectificado de asientos Se construyen de acero rápido con filos tallados en su propia mesa. Se aplican sobre la superficie haciéndola girar lentamente. Son de diámetro y ángulos diferentes. Fig 20 FIGURA 22 indice 34 35 indice 4. VÁLVULAS Y RESORTES A. VÁLVULAS 1. FINALIDAD Las válvulas son elementos que permiten la entrada de aire fresco a los cilindros y la salida de los gases al exterior del motor. FIGURA 24 B. Margen: es el espesor que presenta la válvula entre la cabeza y su cara para evitar que por efecto del calor se deforme o se queme. Fig 25 2. CONSTITUCIÓN Las válvulas están constituidas de las siguientes partes: A. Cabeza: es la parte circular de la válvula pudiendo ser: Plana, convexa o cóncava. Fig 24 FIGURA 25 C. Cara: es la parte de la válvula que se apoya sobré el asiento y sella el paso de los gases. Fig 26 FIGURA 26 FIGURA 23 indice 36 37 indice En estos casos se utiliza un dispositivo conocido como cruceta, palanca o puente que permite el accionamiento simultáneo de cada par de válvulas. Fig 28 D. Vástago: parte inferior de la válvula que se desplaza en la guía para su movimiento. Es prácticamente igual a los diversos modelos. Se usa generalmente: acero y níquel para las válvulas de admisión y aleaciones diversas de acero para los de escape FIGURA 27 En algunos casos los vástagos de las válvulas de escape tienen una zona de menor diámetro cerca de la cabeza. Fig 27 La finalidad de esta zona es la de evitar que se acumule exceso de carbón en el vástago, hecho que puede trabar el movimiento de la válvula. Las válvulas usadas en los motores diesel son todas del tipo de “hongo” debido a la forma de su cabeza. 3. CLASIFICACIÓN Las válvulas se clasifican según la función que desempeñan en: Válvulas de admisión y válvulas de escape. Los motores de 4 tiempos pueden tener una válvula de admisión y una de escape por cada cilindro. Sin embargo, lo más común en os motores modernos es que empleen dos para admisión y dos para escape en cada uno de los cilindros. indice 38 39 FIGURA 28 indice Cada cruceta opera dos válvulas que deben abrir y cerrar al mismo tiempo. La parte superior de la cruceta tiene una superficie pulida, tratada y cementada para evitar el desgaste donde actúa el balancín. Los puntos de contacto de los balancines deben ser cuidadosamente determinados para disminuir la posibilidad de los desgastes prematuros. E. Cola: es la parte inferior del vástago de la válvula. En esta zona se encuentran las ranuras de fijación. Existen diversos tipos de colas. Fig 29 FIGURA 32 Para rectificarlas o pulirlas se requieren materiales abrasivos de una dureza correspondiente a la válvula. Precaución: Algunos fabricantes usan aleaciones o de metales resistentes a las altas temperaturas para la cabeza y otros resistentes a la corrosión para el vástago. Los materiales se unen por procedimientos especiales de fusión. Las válvulas no son en todos los casos macizas. Para resolver el problema de calentamiento se usan válvulas con vástagos huecos - rellenos con sodio-metálico que al licuarse transmite rápidamente el calor a las guías y cámaras de enfriamiento, estas válvulas se construyen con un tratamiento especial que les da una mayor dureza. Fig 32. indice Se debe evitar usar este tipo de válvulas para construir herramientas debido a que el SODIO puede EXPLOTAR al tener contacto con los golpes y las chispas. Se recomienda enterrarlas cuando deban desecharse. Ubicación: Los motores diesel están generalmente equipados con válvulas en la culata, dos o cuatro por cilindro según el diseño del motor. Las válvulas salvo algunos casos, están dispuestas verticalmente debido a la forma plana de la cámara de combustión. 40 41 indice Las válvulas están accionadas por los impulsores, varillas de empuje y balancines o bien directamente por el eje de levas cuando se encuentra ubicado encima de la culata. Fig 34 B. RESORTE DE LAS VÁLVULAS 1. Finalidad Los resortes en las válvulas tienen por objeto mantenerlas ajustadas contra los asientos (cerradas) logrando un sello hermético en los tiempos de compresión de cada una de los cilindros. 2. Tipos El tipo usado normalmente en los motores es el resorte de forma helicoidal. Existen resortes cilíndricos o rectos y resortes cónicos. Fig 35 La válvula disipa el calor que viene de la cabeza a través de la fina película de aceite que rodea la guía de la válvula y de ésta a la culata donde fluye el refrigerante que saca el calor hacia el radiador. indice 42 43 FIGURA 35 indice 3. Constitución Los resortes son fabricados de alambre de acero trefilado, o aceros con aleaciones especiales. Hay resortes que tienen las espiras más unidas en ambos extremos. Fig 38 4. Características Los resortes se caracterizan por la distribución de sus espiras. En algunos están uniformemente espaciados. FIGURA 38 Precaución: Cuando las espiras están unidas en un sólo extremo ese lado debe colocarse hacia la culata que es la parte más caliente. FIGURA 36 En otros hay un cierto número de espiras más unidas a un extremo. Fig 37 Estos resortes se montan entre soportes colocados en sus extremos llamados retenedores lo que suele ser una arandela de acero de forma adecuada para ajustar el fondo del resorte. El mismo tipo de arandela se emplea para asegurar la parte superior del resorte a la cola del vástago de la válvula. Observación: FIGURA 37 indice Para proteger los resortes, algunos fabricantes los cubren con pintura a prueba de ácidos o les dan otro tipo de protección que evita la corrosión y disminuye las posibilidades de rotura. 44 45 indice En las culatas de duraluminio es necesario emplear las arandelas de acero entre la culata y el resorte para evitarle el desgaste. Cuando esto se presenta debe rectificarse el extremo del balancín, de no hacerlo la calibración quedará incorrecta. Fig 39 C. IMPORTANCIA DE LA CALIBRACIÓN DE LA VÁLVULA Durante su funcionamiento los motores son sometidos a variaciones constantes de velocidad y temperatura Es importante que la holgura o tolerancia que debe existir entre el balancín y la cola de válvula sea la apropiada ya que esto influye en el llenado, la compresión y el desalojo de gases del cilindro. Una holgura muy pequeña produce pérdidas de compresión ya que la válvula al dilatarse por acción del calor, aumenta su longitud quedando abierta en el momento de compresión perdiendo eficiencia el motor. Demasiada holgura entre el balancín y la cola de la válvula hace más corto su momento de apertura y lo retarda, produce mucho ruido y aumenta el desgaste de las piezas en contacto. Observación: La poca holgura y la holgura excesiva generalmente se deben a un ajuste deficiente del tornillo de graduación. En algunos casos la holgura excesiva se debe a demasiado desgaste en el punto donde contacta el balancín con la válvula. indice FIGURA 39 ORDEN DE ENCENDIDO (FIRING ORDE) Es la secuencia en que se produce la combustión en los cilindros del motor dependiendo de la posición de los codos del cigüeñal y de las levas del árbol de levas. El orden de encendido lo determina el fabricante del motor de acuerdo a las características y funcionamiento. En los motores diesel según el número de cilindros hay varias ordenes de encendido, siendo los más usuales los siguientes: 46 47 indice Motores de 4 cilindros 1-3-4-2 Motores de 6 cilindros 1-5-3-6-2-4 Motores de 8 cilindros 1-5-4-8-6-3-7-2 D. AVERÍAS EN LAS VÁLVULAS Y EN LOS COMPRESORES La razón de repartir la combustión en los cilindros según sea el orden de encendido señalado es la de equilibrar en el motor las fuerzas de compresión y los esfuerzos originados por la combustión en los diferentes muñones y apoyos del cigüeñal. Fig. 40. Las válvulas y los resortes pertenecen al sistema de distribución mecánica del motor. Estas piezas sufren deterioro a causa de las altas temperaturas y las altas velocidades a las cuales funciona el motor. Si usted conoce los defectos que suelen presentarse en ellos, y las causas que los originan, podrá determinar acertadamente cuándo se hace necesario desmontarlas del motor para someterlas a los procesos de verificación y rectificación. En la siguiente tabla se presentan las averías más comunes y las circunstancias que las ocasionan. FIGURA 40 indice 48 49 indice AUTOCONTROLNo 2 1. Anote en los espacios la parte de la válvula a la cual corresponde. Fig 41. C. Cara de asiento D. Cola 3. Cuando los motores utilizan dos válvulas de admisión y dos de escape, el dispositivo que une cada uno de estos pares se llama 4. Los motores de dos tiempos: A. Siempre tienen válvulas de admisión y de escape. B. Siempre tienen válvulas de admisión, pero nunca de escape. C. Suelen tener válvulas de escape, pero nunca de admisión. D. Pueden tener válvulas de admisión y o de las dos. FIGURA 41 2. El espesor que presenta la válvula entre su cabeza y su asiento para evitar deformaciones por efectos del calar se denomina: A. Margen B. Cabeza indice 5. Los resortes más empleados en los motores son: A. Rectos B. Cilindros C. Cónicos D. Helicoidales 50 51 indice RESPUESTAS AL AUTOCONTROL NO. 2 5. REPARACIÓN DE LA CULATA 1. Su repuesta es correcta si ha anotado: A. Cabeza B. Cara de asiento C. Vástago D. Cola A. DESMONTAR LA CULATA El desmontaje de la culata se efectúa cada vez que se vaya a hacer la reparación del motor o el mantenimiento de la culata. 2. Tal espesor se denomina margen 3. El dispositivo se llama cruceta o puente 4. Los motores de dos tiempos suelen tener válvulas de escape pero no de admisión. 5. Los más empleados son los rectos. FIGURA 42 indice 52 53 indice En el proceso para el desmontaje debe efectuarse los pasos que se anotan a continuación: Aliste la herramienta adecuada según el tipo y características de la culata. - Juego de copas, llave boca fija, de estría y atornillador. - Manual de instrucciones Afloje los tornillos o las tuercas de la culata: Los tornillos o tuercas deben aflojarse de afuera hacia adentro en espiral haciendo girar los tornillos o tuercas media vuelta hasta tenerlos separados de la culata o de acuerdo al manual de taller. A. Gire los tornillos según el orden correcto. Fig. 44 - Extractor á diferencial B. Retire los tornillos o tuercas de la culata. - Banco de trabajo Despegue la culata: 1. Desmonte la rampa de balancines. Fig. 43 Este despegue se puede realizar de dos maneras: por intermedio de un diferencial o con ayuda de un extractor de culatas. FIGURA 45 FIGURA 43 indice 54 55 indice Precauciones: B. Colóquela en un lugar seguro sobre el banco de trabajo. Revise que realmente ha retirado todos los tornillos o tuercas de sujeción. Nunca trate de apalancar entre las superficies bloque culata. Si esto se hace, se daña la culata. C. Coloque seguros a las camisas húmedas ya que se puede salir si se gira el cigüeñal. Fig 47 En algunos motores quedan uno o dos tornillos (en el conducto de admisión) sujetando la culata. Cerciórese antes de forzarla. Retire la culata: A. Levántela suavemente Observación: La culata debe ser levantada manualmente o con el diferencial de acuerdo con su tamaño y su peso: Fig 46 FIGURA 47 D. Cubra el bloque con una ligera capa de grasa para evitar la oxidación. B. DESARMAR LA CULATA FIGURA 46 indice Esta operación consiste en desmontar todos y cada uno de los 56 57 indice accesorios con el fin de limpiar, verificar y reparar si fuere necesario. Aliste la herramienta correspondiente a la culata Coloque la culata de lado sobre el banco - Coloque el compresor por una parte sobre la superficie plana de la cara de la válvula y la otra sobre el vástago de la misma - Presione el resorte de la válvula hasta dejar libre los seguros. Fig 49 A. Aliste compresor en “C” o de palanca B. Aliste recipientes donde colocar partes C. Aliste numerador Desmonte mecanismo de válvulas: A. Numere las válvulas en orden lógico con relación a los cilindros y de acuerdo al manual de instrucciones. Fig 48 B. Coloque el compresor para resortes. Si dispone de compresor en “C” o universal, siga este procedimiento: FIGURA 49 - Retire los seguros de las válvulas - Afloje lentamente el compresor hasta que el resorte quede libre. FIGURA 48 indice - Retire el mecanismo de válvulas 58 59 indice Para realizar la operación con el compresor de palanca: - Continúe con la válvula siguiente - Coloque la culata de plano sobre el banco C. Retire el mecanismo de válvulas de cada cilindro. - Monte el compresor sobre el resorte de la válvula y asegúrelo con la ayuda de una tuerca o un espárrago Observación: - Presione el resorte con la mano a la palanca del compresor hasta dejar libre los seguros Coloque estos elementos en un sitio adecuado para evitar que reciban golpes o puedan perderse 1. Retire los conos o seguros de fijación - Retire los seguros con los dedos de la mano - Afloje lentamente el resorte hasta quedar libre 2. Retire los soportes superiores del resorte. - Retire el mecanismo de válvulas . Fig 50 3. Retire los deflectores de aceite 4. Retire los resortes interiores FIGURA 50 5. Retire los resortes exteriores 6. Retire los soportes inferior de resorte 7. Retire las válvulas de admisión y escape indice 60 61 indice C. LIMPIAR LA CULATA Es una operación consistente en dejar libre de carbonilla, aceite y demás materiales e impurezas que se adhieren a la culata en su funcionamiento con el objeto de verificarla y establecer si necesita reparación. Varios son los métodos usados para la limpieza. - Lavado a presión de aire y combustible. En esta operación se debe tener mucho cuidado con chispas o llamas que puedan ocasionar un incendio. - Lavado por inmersión en productos químicos como soda cáustica, T 21, tetracloruro de carbono para ser finalmente terminado con agua a presión. - Raspe la carbonilla y los restos de la junta de las superficies de asiento de la culata, empleando una rasqueta de acero. Fig. 52 Rasque la superficie de asiento de la culata y las cámaras de combustión con una brocha circular hasta eliminar completamente la carbonilla, el óxido y la herrumbre. - Lave con A.C.P.M. y aire a presión la totalidad de la culata. - Seque la culata con aire a presión y con una bayetilla. Precaución: Para realizar esta operación deben usarse guantes y máscara. No debe exponerse demasiado tiempo, esto puede ocasionar una intoxicación. - Lavado con vapor. Este método es muy aconsejable ya que se trata de vapor de agua a presión de 3D a 60 lbs / puIg2, según sea la máquina utilizada. Al término de hacer esta limpieza deberá aplicarse una capa de aceite con el fin de evitar la oxidación. Si bien los dos últimos métodos se emplean con frecuencia, nos detendremos a estudiar el primero de los enunciados por exigir un equipo y unos materiales más accesibles a las posibilidades normales de los talleres de mecánica. En tal caso, el procedimiento que debe seguirse para limpiar la culata es el siguiente: FIGURA 52 indice 62 63 indice Aliste herramienta y equipo: A. Aliste las rasquetas de acero B. Aliste el cepillo C. Aliste la pistola petrolizadora D. Aliste A.C.P.M. D. VERIFICAR LA CULATA Consiste en comprobar, medidas y tolerancias de sus partes, con el fin de establecer los desgastes y determinar la reparación o cambio. Proceso de ejecución: FIGURA 54 A. Aliste planímetro, sulfato cu. Calibrador de galgas y regla rígida. Recorra con la yema de los dedos la superficie de la culata para determinar si existen protuberancias o hendiduras. B. Efectúe una revisión visual del estado de la culata. Verifique con instrumentos la plenitud de la culata. - Observe si la superficie de la culata está rayada, quemada. o agrietada (emplee una lupa). A. Coloque una regla metálica en las seis posiciones que ilustra la figura y compruebe con una lámina calibradora la luz que existe entre la culata y la regla. Fig 55 - Observe si el exterior de la culata presenta hendiduras, oxidación o grietas. Fig 53 y 54. indice 64 65 indice Verifique la plenitud con mármol y azul de Prusia. (sulfato cu) A. Limpie minuciosamente con la bayetilla las superficies planas del mármol y la culata. B. Esparza uniformemente sobre todo el plano del mármol una pequeña cantidad de azul de prusia. C. Coloque suavemente la superficie de asiento de la culata sobre el plano del mármol. D. Haga presión con las manos sobre la culata y muévala de derecha a izquierda y de un lado al otro. Fig. 56 FIGURA 55 Compare estas verificaciones con las tolerancias especificadas por el fabricante. Coloque la regla en las mismas posiciones, introduciendo las láminas calibradoras entre la regla y la superficie de asiento para medir la luz entre estas. Compare estos datos con las indicaciones del fabricante. Observación: Si la culata ésta dentro de los límites para ser reacondicionada, deberá enviarse a un taller especializado para su rectificación. indice 66 67 FIGURA 56 indice E. Retire la culata del mármol. B. Instale empaque y soporte en la superficie plana de la culata. Fig 58 F. Observe la plenitud de la culata. Fig. 57 FIGURA 57 E. COMPROBAR LA ESTANQUEIDAD DE LA CULATA Es una operación que se realiza para establecer si ésta tiene grietas o roturas, si se comprueba tal situación, lo conveniente es reemplazarla FIGURA 58 - Instale un racor en conexión con la manguera del aire comprimido a 5 kg / cm2 de presión. D. Sumerja la culata dentro de un tanque con agua caliente durante 20 minutos o según especificaciones del fabricante. Por esto es indispensable ejecutar dicha operación antes de montar guías y asientos de válvulas. E. Coloque aire a presión y observe si se producen burbujas las cuales indican fugas en la culata producidas por grietas y roturas. Proceso de ejecución Precaución: A. Instale racores en la culata Asegúrese de que las fugas no sean por errores de acople. indice 68 69 indice La extracción de las guías puede hacerse por presión o por impacto. En el primer paso debe seguirse este procedimiento: F. REPARAR O CAMBIAR LA CULATA Repare las guías de las válvulas Si el desgaste de las guías no es excesivo, éstas pueden rimarse a la medida que corresponde a la sobre medida empleando una rima fija. Si fuera excesivo el desgaste o se encontrara que las guías están dañadas o rotas, deben cambiarse. A. Instale la herramienta expulsora Para rimar las guías se seguirán los siguientes pasos: C. Accione la prensa hasta sacar la guía. Fig. 60 A. Seleccione y coloque la rima dentro de la guía B. Gire la rima hacia la derecha (nunca debe hacerse en sentido contrario). C. Extraiga la rima y limpie el orificio. B. Centre la herramienta expulsora con el eje de la prensa. En el segundo caso siga este proceso: A. Coloque el botador apropiado B. Golpee con el martillo suavemente sobre el botador hasta obtener la expulsión de la guía. Fig. 61 D. Coloque la válvula nueva y mida el juego axial. Fig. 59 FIGURA 60 FIGURA 59 indice 70 71 indice dos. Fig. 62 FIGURA 61 G. VERIFICAR LAS VÁLVULAS Esta operación se realiza para determinar los desgastes producidos en las diferentes partes de contacto de la válvula y proceder a su rectificación o cambio si es necesario 1. Verificar visualmente y al tacto el estada de las válvulas A- Verificar visualmente la cara del asiento de la válvula, s está quemada, picada o desgastada, o si los retenedores de los resortes, chavetas y arandelas están degastados o torci- indice FIGURA 62 B. Verifique que las cabezas de las válvulas no estén quemadas o picadas. C. Verifique la válvula al tacto introduciéndola en su respectiva guía, moviéndola con los dedos de un lado a otro. Fig. 63 2. Verifique can instrumentos el estada de las válvulas 72 73 indice A. Verifique la concentricidad de la cabeza de la válvula colocando ésta sobre dos bloques en y en una superficie Plana. (planímetro y un gramil universal, el cual se sitúa tocando una punta, sobre la superficie del reborde de la cabeza y con los dedos apoyados en el vástago se hace girar la válvula. Fig. 64 FIGURA 63 Observación: tenga en cuenta las instrucciones del fabricante. B. Utilizando un micrómetro de exteriores verifique la ovalización y conicidad en tres puntos del vástago de la válvula. El diámetro debe estar dentro de las tolerancias especificadas por el constructor en el manual de taller. FIGURA 65 H. VERIFICAR LOS RESORTES Es una operación que se realiza para determinar los desgastes, la perpendicularidad y la tensión de los resortes para que mantengan a la válvula bien sentada en su asiento. 1. Verifique visualmente silos resortes están desgastados o rotos FIGURA 64 indice 2. Verifique con instrumentos los resortes 74 75 indice A. Verifique la verticalidad de cada resorte utilizando una superficie plana (planímetro).} Coloque verticalmente el resorte al lado de una escuadra. Al resorte se la hace girar despacio, al mismo tiempo que con la regla se mide el espacio entre la espira superior, en varias posiciones. No debe exceder de 2 mm. Los resortes deben quedar verticalmente, formando ángulo recto con la escuadra. FIGURA 67 Si los resortes no dan la perpendicularidad se deben cambiar. Fig. 66 B. Verifique la altura libre de los resortes. La altura se mide con la regla de la escuadra colocando los resortes en una superficie plana y en fila. La altura de todos los resortes debe ser igual. Si los resortes no dan la altura, se deben cambiar. Fig. 67 C. Verifique la tensión de los resortes. Debe corresponder a la especificada por el constructor, ver el equipo para verificar la tensión. Si los resortes no dan la tensión recomendada, se deben cambiar. Fig. 68 1. Asiente las válvulas Es una operación consistente en pulir de manera adecuada y correcta la cara de la válvula y el asiento de la misma para lograr un sello hermético entre estos dos elementos. Proceso operacional: FIGURA 66 indice A. Aliste pomada esmeril gruesa y fina, herramienta para el 76 77 indice asentado, bayetilla, aceite y A.C.P.M. FIGURA 69 D. Coloque aceite en el vástago de la válvula e introduzca ésta en su guía. FIGURA 68 B. Coloque adecuadamente la culata sobre el banco. C. Coloque pomada para esmerilar en la cara de la válvula. Fig. 69 E. Limpie muy bien la cabeza de la válvula y presione la chupa, si no está bien o cuando la cabeza de la válvula no es bien pulida, se puede emplear un pegante entre válvula y chupa para mantenerla sujeta. Algunas válvulas se pueden girar con un destornillador o con un dispositivo especial. indice 78 79 indice H. Proceda igualmente con cada una de las válvulas. FIGURA 70 F. Asiente la válvula. Puede hacerse de dos formas: A. Girando el conjunto (“chupa” - válvula) con las palmas de la mano como cuando se “bate” chocolate. B. Golpeando suave y continuo la válvula contra el asiento al tiempo que se va girando el conjunto (chupa - válvula). Fig 71 G. Extraiga chupa y válvula y limpie los asientos que determinan su estado. Repita el proceso desde el literal c. Hasta lograr una franja (asiento) de acabado uniforme, fino y de color gris “mate” en ambas superficies. indice FIGURA 71 Observaciones: - Las válvulas de escape por ser de material más duro serán más demoradas para dar asentamiento. - Procure que no queden “surcos” o rayas concéntricas en la superficie del asiento. -- La superficie asentada debe quedar con un ancho máximo de 1,5 m. m. 80 81 indice - Tenga en cuenta la numeración o marcas que se les hizo a las válvulas inicialmente. 4. Monte las válvulas. 2. Ubique las válvulas en la culata (o bloque). A. Coloque la herramienta comprensora del resorte (pinza en c. o palanca) sobre el platillo de retención, acciónela y efectúe los ajustes necesarios. A. Lubrique con aceite para motor los vástagos, guías y asientos. B. Provéase de las cuñas y comprima el resorte. B. Inserte la válvula teniendo en cuenta la numeración previa a su sitio correspondiente para cada válvula según el sitio donde fue asentada (válvulas nuevas). C. Inserte las cuñas en sus respectivas ranuras. C. Inserte el resto de válvulas o ármelas una a una. Precauciones: 3. Inserte los resortes y accesorios. - No se coloque en la trayectoria de salida del resorte por sí éste llegare a soltarse de la herramienta compresora. A. Posicione la culata de acuerdo la necesidad. D. Libere el resorte y cuide que no se salgan las cuñas. B. Coloque las arandelas “bases” de los resortes. - Si está haciendo el montaje de las válvulas en un bloque cuide que no de vayan a caer las cuñas pues pueden ir al cárter y es un trabajo adicional el sacarlas. Para abreviar esto: C. Introduzca el resorte teniendo en cuenta la posición del mismo. A. Coloque una bayetilla tapando los orificios por donde puedan irse las cuñas. D. Coloque los “sombreretes” o deflectores de aceite sobre el vástago de la válvula (si lo lleva) B. Coloque grasa o vaselina en la parte interna de la cuña para que al ponerla en su respectiva ranura se “pegue” y no se caiga. E. Coloque los “platillos” de retención del conjunto indice 82 83 indice I. PROCESO OPERACIONAL DEL ARMADO Y MONTAJE DE LA CULATA 2. Aliste la culata y el mecanismo de válvulas. El armado y el montaje de la culata se realizan con la finalidad de obtener un funcionamiento adecuado del motor. En todos los pasos del proceso operacional deben tenerse presentes las indicadas por el fabricante. A. Coloque la culata de lado sobre el banco. B. Coloque sobre el banco los resortes, los seguros y los soportes de válvulas. El procedimiento para armar y montar la culata es el siguiente: A. Limpia la culata Esta operación tiene como propósito retirar de la culata todas las suciedades que puedan dificultar su montaje o afectar su funcionamiento posterior en el motor. 1. Aliste herramientas y equipos. A. Aliste el compresor de resortes B. Aliste el banco de trabajo FIGURA 72 C. Aliste el conjunto de lavado Para limpiar la culata necesitará una pistola petrolizadora aprovisionada de combustible suficiente y un compresor de aire. indice C. Haga grupos de estos componentes para cada válvula. Esto le permitirá asegurarse de que no hacen falta elementos. Fig 72 84 85 indice 1. Limpie cuidadosamente la junta, empleando para ello una bayetilla humedecida en gasolina. 2. Determine la posición de la junta La junta trae impresa una clave que indica la parte que ha de quedar hacia arriba. En algunas se puede encontrar la palabra “TOP” (que en inglés significa “Arriba). En otras aparece una flecha o un signo. Fig. 73 ajuste respectivo. 1. Aliste la herramienta y el equipo necesario. A. Aliste el diferencial B. Aliste el bloque de cilindros C. Aliste la herramienta 2. Aliste la culata A. Limpie la superficie de la culata en hará contacto con la junta colocada en el bloque. B. Coloque en la culata el soporte del diferencial. C. Coloque en el soporte el gancho del diferencial. Fig. 74 FIGURA 73 3. Cola que la junta sobre el bloque. A. Asegúrese que las superficies tanto del bloque como de la junta estén totalmente limpias. B. Observe que todos los orificios del bloque coincidan con los de la junta. J. MONTAR LA CULATA Consiste en colocar la culata sobre el bloque para efectuar el indice 86 87 FIGURA 74 indice 3. instale la culata C. Descargue la culata sobre el bloque cuidadosamente. A. Instale el diferencial D. Retire el diferencial. B. Con ayuda del diferencial, lleve la culata hasta que quede encima del bloque, haciendo coincidir los orificios de la culata con los espárragos del bloque, E. Cerciórese que la base de la culata descanse completamente sobre la junta del bloque. Cuando la culata ve sujeta por tornillos es importante colocar un par de espárragos “pilotos” para que sirvan de guía a la culata y no se “descuadre” el empaque. K. AJUSTAR LA CULATA Esta operación consiste en colocar las tuercas o los tornillos de sujeción. El orden en que deben colocarse y la torsión que a cada uno se debe aplicar están determinados por el fabricante. 1. Aliste la herramienta. A. Aliste una llave de copa cuyo diámetro corresponda a las tuercas de la culata (o cabezas de los tornillos). B. Consulte en el manual del fabricante el torque correspondiente. Observación: FIGURA 75 Si no dispone del manual del fabricante, consulte alguna fuente o a otro mecánico que pueda proporcionarle la información exacta. No continúe su trabajo hasta no tener la certeza de que las indicaciones recibidas son confiables C. .Aliste la llave dinamométrica según la torsión recomenda- indice 88 89 indice da Asegúrese de que este en perfectas condiciones. Observación: 2. Instale las tuercas y los tornillos de fijación. El apriete no se hace siempre en este orden (aquí se presenta a manera de información). Oriéntese por las indicaciones del fabricante. Observación: Asegúrese que estén en perfecto estado. Si están defectuosos, reemplácelos por elementos nuevos o por otros cuyo estado sea el adecuado. A. Observe el tipo de rosca (si es milimétrica o en pulgadas). B. Coloque las tuercas y los tornillos de fijación y gírelos con la mano varias vueltas. A. Apriete cada tuerca o cada tornillo en etapas de 3 6 4 metro-kilogramos. Observación: Hágalo en una forma suave y continua. B. Dé el torque máximo recomendado por el fabricante. 3. Apriete las tuercas y los tornillos al torque recomendado. Con la llave dinamométrica ajuste las tuercas y los tornillos partiendo del centro de la culata y siguiendo progresiva mente hacia la parte exterior, tal como se muestra en la figura FIGURA 77 FIGURA 76 indice 90 91 indice RESUMEN TÉCNICO 4. Coloque las varillas impulsoras. 5. Coloque la rampa de balancines La culata es una de las partes principales del motor. Por tal motivo debe ser reparada cuando presenta anormalidades en su constitución. Existen motores con una culata por cilindro o con una culata para dos o más cilindros (denominadas culatas múltiples). FIGURA 78 6. Coloque los tornillos de fijación de la rampa de balancines y ajústeles a la torsión especificada por el fabricante. El material con el cual se construye las culatas puede ser hierro fundido o duraluminio. En el primer caso la culata es pesada pero resiste altas temperaturas sin dilatarse, en el segundo es más liviana pero tiene a dilatarse cuando el motor alcanza temperaturas muy altas. La refrigeración de la culata puede hacerse por agua, según el diseño del motor. La culata dispone de una serie de orificios para el caso del aire, el refrigerante y el lubricante del motor. Estos orificios deben acoplar exactamente con los del bloque para asegurar la circulación de estos fluidos sin mezclarse al interior del motor. La estanqueidad entre la culta y el bloque permite además la existencia de una presión interna sin la cual los eventos de admisión, compresión, fuerza y escape no se lograrían adecuadamente. En la culata se encuentran también los orificios indice 92 93 indice de admisión y escape, los alojamientos de los inyectores y de las guías de válvulas y los orificios de sujeción de la rampa de balancines. La hermeticidad entre la culata y el bloque se logra mediante una junta o empaquetadura. son correctas deben cambiarse los bujes, o será necesario rectificarlos con una herramienta llamada, escariador o rima cuyas características varían ampliamente según el caso concreto en el cual deben usarse. Algunas averías de la culata, como son las picaduras o deformaciones en las guías de válvulas pueden repararse de manera sencilla sin embargo, siempre que se observen grietas en la culata deberá reemplazarse ésta por una nueva. Para reparar el conjunto de balancines varillas e impulsores debe seguirse un procedimiento ordenado que podemos resumir así: desmontar y desarmar la rampa de balancines, verificar sus componentes, verificar las varillas y los impulsores, efectuar las reparaciones o cambios requeridos, armar y montar de nuevo la rampa de balancines en todo momento deben tenerse presentes las indicaciones del fabricante, pues cada motor tiene sus tolerancias determinadas. Si el árbol de levas del motor no se encuentra en la culata se emplean varillas impulsoras para transmitir a los balancines de acción de las levas. Hay entre éstas y las levas, unos elementos denominados impulsores. En resumen el movimiento de la leva de transmite al impulsor que a su vez mueve la varilla accionando el balancín para que éste finalmente abra la válvula correspondiente. En un motor con árbol de levas en la culata encontramos los mismos componentes a excepción de las varillas que entonces no serán necesarias, incluso existen motores en los cuales la leva acciona directamente al balancín. Por lo tanto éstos motores carecen, además, de impulsores. Cuando cesa la acción de la leva a medida que ésta gira, la válvula que ha sido abierta se cierra gracias a un resorte colocado en el vástago. Los balancines giran sobre un eje. Para disminuir el rozamiento entre ellos se emplean bujes cuyas medidas internas deben estar acordes con las indicaciones del fabricante. Si éstas no indice 94 95 indice VOCABULARIO TÉCNICO Estado de un cuerpo estirado en espiras por la acción de fuerzas que lo solicitan TREFILADO: Acción y efecto de estirado. El trefilado tiene como objeto obtener alambres más o menos delgados a partir de productos gruesos que se hacen pasar tirando de ellos por unos orificios cada ves más estrechos de una serie de hileras, de aceros especiales. ALABEO: Defecto de una superficie plana. ESPIRAS: Cada una de las vueltas que tiene un resorte cilíndrico. TUNGSTENO: Es un metal de color gris blanco de estaño, bastante resistente a los ácidos, posee elevado poder magnético y es muy duro ESTANQUEIDAD: Retención de un fluido. TURBULENCIA: Movimiento presentado en una corriente fluida (torbellinos). FLUJO: Movimiento de los fluidos. ALEACIÓN: Sólido constituido por una mezcla homogénea de distintos metales o de metal y no metal. Las aleaciones son buenas conductoras del calor y la electricidad. RECAMBIABLE: Pieza que se puede cambiar. REFRIGERACIÓN: Proceso para mantener la temperatura a una escala regulada ANTERIOR: La parte delantera de un cuerpo o de una maquina Es lo contrario de POSTERIOR TENSIÓN: indice 96 97 indice ASBESTO: Sustancia mineral compuesta de silicio doble de cal y magnesio, con algo de alúmina y oxido de hierro Se presenta en forma rígida o en forma de tejido fibroso. COMPRENSIBILIDAD: Capacidad que tiene un cuerpo de ser comprimo DENSIDAD: Masa contenida en la unidad de volumen de una sustancia HERMETICIDAD: Cierre o ajuste entre dos piezas o elementos de forma que no pueda pasar ningún fluido entre ellos LATÓN: Aleación de cobre y zinc más dura que el cobre, resistente a los ácidos y fácil de fundir, rnaleabilidad - trabajar a martillo, estirar y laminar MECANIZADO: Proceso consistente en tratar a maquina una pieza metálica para pulir sus superficies POSTERIOR: La parte trasera de un cuerpo o una maquina. Es lo contrario a ANTERIOR indice ABECEDARIO: Juego de punzones con letras en alto relieve en uno de sus extremos. ACERO AL CARBONO: Hierro con una proporción de carbono inferior al 1 .8 % y que contiene además, en pequeña proporción otros cuerpos como silicio manganeso, azufre, fósforo y oxígeno. Esta aleación pertenece al grupo de los aceros ordinarios. ACERO - NÍQUEL: Hierro con una proporción de carbono inferior al 1 .8% que contiene además cromo y níquel en pequeñas proporciones. Esta aleación pertenece al grupo de los aceros especiales. BROCA: Herramienta para ejecutar orificios circulares. BUJE: Pieza cilíndrica y hueca que se coloca en un punto en que una pieza móvil debe girar sobre otra fija. Su función es reducir el rozamiento entre ellas evitando el agarrotamiento DIÁMETRO NOMINAL: Diámetro que teóricamente deberá tener un círculo. ESTAMPADO: Fabricación de piezas metálicas, por deformación de chapas previamente recortadas, que se hace a través de una prensa. 98 99 indice FLEXIÓN: Acción y efecto de doblar o curvar. FORJADO: Cuerpo metálico cuya forma se ha logrado mediante batido o prensado, generalmente en caliente. FUNDIDO: Cuerpo fabricado mediante el vaciado de metal en moldes de forma apropiada. R.P.M.: Iniciales con las que se abrevia en concepto de “revoluciones por minuto” y que corresponde al número de vueltas que un eje da en esta unidad de tiempo. REBABA: Material sobrante que forma resalto en los bordes o en la superficies. HIDRÁULICO: Que se mueve por medio de aceite o grasa. RECTIFICAR: Maquinar una superficie para alcanzar las características técnicas que permitan un acoplamiento preciso con las piezas o elementos que trabajan coordinadamente con ella. LEVA: Resalto excéntrico de un eje. VÁSTAGO: Parte cilíndrica y alargada de la válvula MOMENTO RECTILÍNEO ALTERNATIVO: Movimiento que se repite a intervalos iguales en línea recta. ADHERIDOS: Pegarse una cosa a otra. MOVIMIENTO BASCULANTE: Movimiento de ascenso y descenso que ejecutan sobre un eje los brazos de una pieza al actuar sobre alguno de ellos una fuerza. CARDA: Tabla provista de puntas de alambre o acero (cepillo de acero) NUMERADOR: Juego de punzones con números estampados en alto relieve en uno de sus extremos. indice CONCENTRICIDAD: Que tiene un mismo centro. CONICIDAD: Forma o figura cónica. 100 101 indice CHAVETA: Pieza metálica de forma variada que tiene por misión sujetar ejes o poleas. DEFLECTOR: Superficie capaz de desviar o alterar el sentido de una corriente fluida. AUTOCONTROLNo 3 1. De acuerdo a la forma de su cabeza pueden existir 3 tipos de válvulas, las cuales aparecen dibujadas en seguida. Coloque los nombres correspondientes. EMPALME: Acción y efecto de empalmar. ESMERIL: Piedra para pulimentar o desbastar los metales. ESPIRAS: Cada una de las vueltas del resorte. GUÍA: Pieza que en las máquinas sirve para obligar a otra pieza a que siga en su movimiento un camino determinado. MATERIAL ABRASIVO: Material de extremada dureza usado para dar forma por pulimento, raspado o desgaste a otra pieza. OVALIZACIÓN: Forma o figura de óvalo. 2. Algunas válvulas tienen una zona del vástago más delgada. Esta zona se encuentra, en tales casos, cerca de la cabeza. ¿Cuál es el objetivo de ella?. 3. Las válvulas de admisión tienen un ángulo de 30 ó 60° en su cara de asiento. Recuerda usted el ángulo que tienen las de escape en la cara de asiento? A. 20 grados indice 102 103 indice B. 30 grados C. 45 grados C. El eje central de la válvula es el mismo a lo largo del vástago. D. El ángulo de la cara de asiento es el correcto. D. 90 grados 7. Para verificar el ángulo de inclinación de la cara de asiento de la válvula se emplea: 4. El deflector que poseen algunas válvulas tienen como propósito principal ___________________________________________ ___________________________________________ __________________________________ 5. Cuando usted observe que los resortes de las válvulas de un motor tienen las espiras más juntas en uno de los extremos concluirá que este extremo de los resortes debe quedar colocado hacia ___________________________________________ ___________________________________________ ____________________________________________ A. Una máquina rectificadora. B. Un planímetro C. Una reglilla D. Un goniómetro 6. La verificación de la concentricidad de la válvula consiste en determinar si: A. La cabeza de la válvula no esta quemada B. El retén y las chavetas son de dimensiones apropiadas para la válvula. indice 104 105 indice RESPUESTAS A LA AUTO EVALUACIÓN FINAL 1. A. Cóncava B. Convexa C. Plana 2. Acumular el exceso de carbón en el vástago pues podría trabarse el movimiento de la válvula. 3. Las válvulas de escape tienen 45 grados en la cara de asiento. 4. El deflector permite crear o mejorar turbulencia del aire de admisión. 5. La parte del resorte que tiene concentrado un mayor número de espiras debe colocarse hacia la culata por ser esta la parte más caliente. 6. La verificación de conicidad consiste en determinar si el eje central es el mismo a lo largo del vástago. 7. Para verificar el ángulo de inclinación de la cara de asiento de la válvula se utiliza un goniómetro. indice AUTO PRUEBA FINAL 1. Cuáles de estos componentes del motor forman parte del conjunto de balancines, varillas e impulsores? A Tornillos de fijación B. Resortes de separación C. Engranaje del eje de levas. D. Tornillos de regulación de válvulas 2. El balancín que aparece en la figura se emplea en los motores que tienen: A. El árbol de levas en el bloque B. El árbol de levas en la culata. Fig.80. 106 107 indice A. Juntas metálica cobre y asbesto 1. Están fabricadas en B. Juntas metaloplásticas de un solo cilindro 2. Se emplean en motores C. Juntas en Victocar 3. Son de caucho y asbesto con una capa intermedio de acero 5. Al montar la junta de la culata debe observarse que la marca o signo, o la palabra TOP, se encuentre: FIGURA 80 A. Aligerar su peso A. Hacia arriba B. Hacia abajo C. Hacia la izquierda D. Hacia la derecha B. Hacerlas más flexibles. 6. Al montar las válvulas en la culata se debe observar: C. Reducir el costo del motor y del vehículo. A. El tipo de culata B. El material de la culata C. El tipo de refrigeración del motor D. La numeración de las válvulas 3. La perforación interna que algunas varillas impulsoras llevan en su interior tienen como función: D. Permitir el paso del lubricante. 4. Forme parejas entre los rectángulos de la izquierda y los de la derecha: indice 108 109 indice RESPUESTAS A LA AUTO PRUEBA FINAL 1. B. Resortes de separación d. Tornillos de regulación de válvulas. BIBLIOGRAFÍA 2. B. El árbol de levas en la culata. SENA, Mecánico Reparador de Motores Diesel, la ed. , Bogotá D.E. 1963. 3. D. Permitir el paso del lubricante. LAFORA, Jodr H. , Motores Diesel, Ed. BIume Madrld, 1973. 4. Su respuesta es correcta si ha formado las siguientes parejas: A. -2 SANI, Federica. Para aprender Diesel, Ed. Hobby Buenos Aires, 1968. Manual de Taller para Motores Diesel, Ed. Perkins Peterboroungh, 1971. B. -1 C. -3 5. A. Hacia arriba 6. D. La numeración de las válvulas indice 110 111 indice Tabla de Contenido INTRODUCCIÓN OBJETIVO 1. BALANCINES A. Tapa de balancines B. Mecanismos y dispositivos de descompresión 1. Constitución 2. Funcionamiento 3. Ubicación AUTOCONTROL No 1 2. CULATA, JUNTAS DE CULATA Y EQUIPOS ESPECIALES A. La culata B. Construcción C. Tipos D. Juntas de culata 3. GENERALIDADES DE LA CULATA A. FINALIDAD B. Clases de culata C. Constitución D. Ubicación E. Función F. Diagnostico de averías G. Equipo y herramientas especiales 4. VÁLVULAS Y RESORTES A. Válvulas 1. Finalidad 2. Constitución 3. Clasificación B. Resortes de válvulas C. Importancia de la calibración de válvulas D. Averías en las válvulas y en los resortes AUTOCONTROL No 2 5. REPARACIÓN DE LA CULATA A. Desmontar la culata B. Desarmar la culata C. Limpiar la culata D. Verificar la culata E. Comprobar la estanqueidad de la culata F. Reparar o cambiar la culata G. Verificar las válvulas H. Verificar los resortes I. Proceso operacional de armado y montaje de la culata J. Montar la culata K. Ajustar la culata AUTOCONTROL No 3