Caso de Estudio

Anuncio

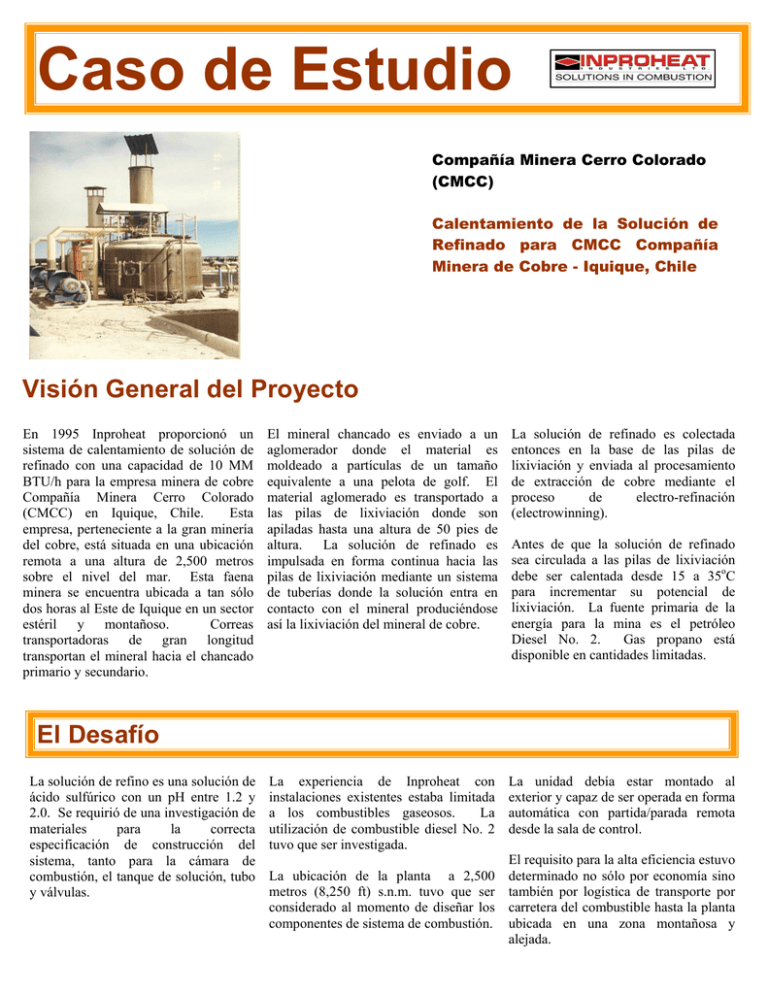

Caso de Estudio Compañía Minera Cerro Colorado (CMCC) Calentamiento de la Solución de Refinado para CMCC Compañía Minera de Cobre - Iquique, Chile Visión General del Proyecto En 1995 Inproheat proporcionó un sistema de calentamiento de solución de refinado con una capacidad de 10 MM BTU/h para la empresa minera de cobre Compañía Minera Cerro Colorado (CMCC) en Iquique, Chile. Esta empresa, perteneciente a la gran minería del cobre, está situada en una ubicación remota a una altura de 2,500 metros sobre el nivel del mar. Esta faena minera se encuentra ubicada a tan sólo dos horas al Este de Iquique en un sector estéril y montañoso. Correas transportadoras de gran longitud transportan el mineral hacia el chancado primario y secundario. El mineral chancado es enviado a un aglomerador donde el material es moldeado a partículas de un tamaño equivalente a una pelota de golf. El material aglomerado es transportado a las pilas de lixiviación donde son apiladas hasta una altura de 50 pies de altura. La solución de refinado es impulsada en forma continua hacia las pilas de lixiviación mediante un sistema de tuberías donde la solución entra en contacto con el mineral produciéndose así la lixiviación del mineral de cobre. La solución de refinado es colectada entonces en la base de las pilas de lixiviación y enviada al procesamiento de extracción de cobre mediante el proceso de electro-refinación (electrowinning). La experiencia de Inproheat con instalaciones existentes estaba limitada a los combustibles gaseosos. La utilización de combustible diesel No. 2 tuvo que ser investigada. La unidad debía estar montado al exterior y capaz de ser operada en forma automática con partida/parada remota desde la sala de control. Antes de que la solución de refinado sea circulada a las pilas de lixiviación debe ser calentada desde 15 a 35oC para incrementar su potencial de lixiviación. La fuente primaria de la energía para la mina es el petróleo Diesel No. 2. Gas propano está disponible en cantidades limitadas. El Desafío La solución de refino es una solución de ácido sulfúrico con un pH entre 1.2 y 2.0. Se requirió de una investigación de materiales para la correcta especificación de construcción del sistema, tanto para la cámara de combustión, el tanque de solución, tubo y válvulas. La ubicación de la planta a 2,500 metros (8,250 ft) s.n.m. tuvo que ser considerado al momento de diseñar los componentes de sistema de combustión. El requisito para la alta eficiencia estuvo determinado no sólo por economía sino también por logística de transporte por carretera del combustible hasta la planta ubicada en una zona montañosa y alejada. La Solución Inproheat diseñó y fabricó un sistema de combustión sumergida de 10 MM BTU/h para el incremento de temperatura de la solución de refinado. Se realizaron pruebas metalúrgicas para establecer el mejor material para la cámara de combustión. Una aleación Carpenter 20Cb-3 fue seleccionada para todos componentes de cámara de combustión. El tanque, el ducto de ventilación y las tuberías se construyeron de fibra de vidrio con el uso de una resina antiácida Derakane 411-45. Una válvula de control de alimentación mantiene el nivel de agua dentro del calentador. En el lado de descarga una bomba centrífuga retira la solución de refino calentada en el calentador. La temperatura del refinado en la descarga fue impuesta a 35oC, para una temperatura de pila entre 34 y 36oC. La eficiencia de global del sistema se calculó en 93 % sobre el valor máximo de calentamiento, con ahorros de 12 Para abordar las incertidumbres técnicas US$/h comparado con un sistema de del proyecto Inproheat decidió simular intercambiador de calor - caldera la operación de sistema con agua en la convencional. fábrica. El sistema fue probado durante aproximadamente por 2 semanas. Un Las operaciones exitosas resultaron en generador de 50 Hz fue alquilado para una nueva orden. Un segundo e obtener la frecuencia del suministro idéntico calentador de refinado de eléctrico en Chile. Una alimentación de combustión sumergida fue instalado y agua fría de aproximadamente 8.2 lps puesto en operación en CMCC en Julio (130 USgpm) estuvo conectado al de 1996. calentador. La operación a gran altitud fue simulada restringiendo la entrada de aire al soplador combustión. Para el manejo de la solución de refino Inproheat seleccionó válvulas Durco y bomba de impulsión de aleación CD4M. Gas propano fue utilizado como un combustible para el piloto y a Inicialmente, se detectó el problema de combustible Diesel No 2 como el la generación de olas en el tanque con combustible principal. tapa cilíndrica. El problema fue resuelto mediante la incorporación de La unidad completa fue montada sobre atenuador de olas tipo paneles dentro una base, pre-ensamblada y pre- del tanque. El rendimiento del cableada incluyendo el tanque de quemador Diesel sobrepasó las calefacción, el quemador de combustión expectativas. La incertidumbre inicial sumergida, el soplador de aire de del potencial residuo de aceite combustión, las tuberías de gas propano combustible en el refinado fue resuelta para el piloto de encendido, las tuberías con pruebas de control de calidad del principales de combustible Diesel No. agua en la descarga. Todas funciones 2, la válvula de corte de agua de de sistema y rendimiento fueron alimentación y la válvula de control, evaluados antes del envío a Chile. bomba de descarga y el panel de Inproheat realizó la puesta en marcha y control. El ducto de ventilación de fibra comenzó la operación en Noviembre de de vidrio fue transportado separado. 1995. Una serie de pruebas de CMCC proporcionó la solución de combustión fueron realizadas. refino y el combustible. La solución de refino fue alimentada por gravedad desde un tanque de almacenamiento grande adyacente al sistema de calefacción. Paso 1. El aire es forzado en la cámara central. Paso 2. El líquido es purgado de la cámara. Paso 3. Una llama es provocada en la cámara calentando el aire. Paso 4. Las burbujas resultantes se filtran a través de la solución calentándola a la temperatura requerida. Head Office - Canada International Representative - Chile International Representative - Mexico Inproheat Industries 680 Raymur Avenue Vancouver, BC V6A 2R1 Thermal Engineering Av Americo Vespucio Norte #2880, of. 902 Conchali, Santiago Chile Soluciones Termicas Ave. Pavo Real #27 Col. Mayorazgos del Bosque Atizapan de Zaragoza, E. de M. Mexico Tel: (604) 254-0461 Fax: (604) 254-6377 Toll Free: 1-888-684-6776 52957 Tel: +56 2 623 2852 Fax: +56 2 623 4051 Tel: +52 (55) 5379 0693 info@inproheat.com www.subcom.ca www.inproheat.com aoelker@thermal.cl llorenzana@soluciones-termicas.com