Instrumentos Infaltables en un Taller

Anuncio

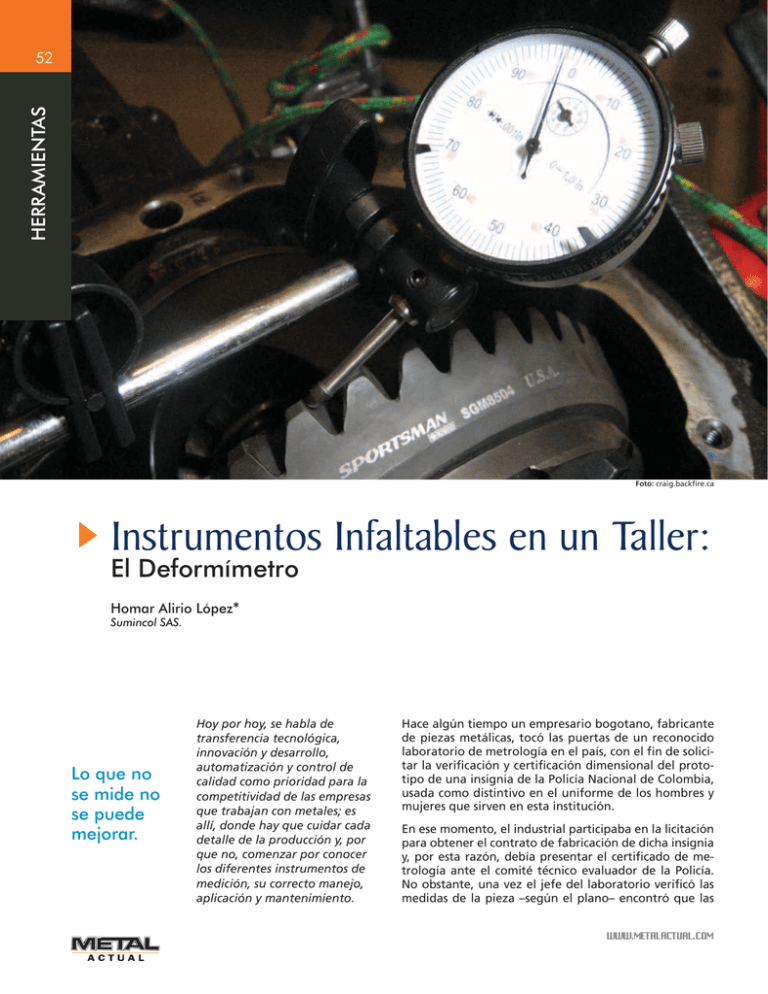

HERRAMIENTAS 52 Foto: craig.backfire.ca Instrumentos Infaltables en un Taller: El Deformímetro Homar Alirio López* Sumincol SAS. Lo que no se mide no se puede mejorar. Hoy por hoy, se habla de transferencia tecnológica, innovación y desarrollo, automatización y control de calidad como prioridad para la competitividad de las empresas que trabajan con metales; es allí, donde hay que cuidar cada detalle de la producción y, por que no, comenzar por conocer los diferentes instrumentos de medición, su correcto manejo, aplicación y mantenimiento. Hace algún tiempo un empresario bogotano, fabricante de piezas metálicas, tocó las puertas de un reconocido laboratorio de metrología en el país, con el fin de solicitar la verificación y certificación dimensional del prototipo de una insignia de la Policía Nacional de Colombia, usada como distintivo en el uniforme de los hombres y mujeres que sirven en esta institución. En ese momento, el industrial participaba en la licitación para obtener el contrato de fabricación de dicha insignia y, por esta razón, debía presentar el certificado de metrología ante el comité técnico evaluador de la Policía. No obstante, una vez el jefe del laboratorio verificó las medidas de la pieza –según el plano– encontró que las WWW.METALACTUAL.COM HERRAMIENTAS El error entre las medidas del plano y el prototipo fue consecuencia de no utilizar el instrumento de medición correcto. Afortunadamente, con asesoría del laboratorio, lograron corregir las dimensiones de la pieza y ganar el contrato. Esta historia se repite continuamente en la industria. Talleres, pymes y hasta grandes compañías metalmecánicas desconocen las herramientas de medición y su adecuado uso; hay que ver algunos operarios emplear, por ejemplo, los pie de rey como rayadores o incluso como martillos, o torcometros1 como simples llaves de apriete. Así mismo, es común que los industriales subestimen el buen uso de los instrumentos, su mantenimiento y calibración periódica. Sin percatarse que pueden perder contratos o cerrarse las puertas de mercados internacionales; simplemente, porque no cuentan con certificaciones de calidad, para las cuales hay que demostrar, como requisito mínimo, un correcto y exigente manejo de las herramientas e instrumentos. En este sentido, es fundamental que, junto al fortalecimiento de los conocimientos técnicos, las empresas contemplen la importancia, el cuidado, las diferentes recomendaciones de uso y almacenamiento, así como los programas de control metrológico de los instrumentos; con el fin de cumplir no sólo con la normatividad vigente, sino también con los estándares de calidad que cada proceso requiere, y obtener el mayor provecho, reconocimiento, ahorro y productividad. En los talleres no deberían faltar instrumentos de precisión como el calibrador2 o el micrómetro3, descritos en ediciones anteriores de Metal Actual; aunque no son los únicos infaltables. El rigor, la exigencia industrial y los adelantos tecnológicos, traen consigo nuevos instrumentos y herramientas mejoradas para hacer WWW.METALACTUAL.COM Foto: www.epicski.com dimensiones requeridas, aunque cercanas, no eran exactas, e inmediatamente colocó sobre aviso al cliente. más fácil, fiel, exacto y preciso el arte de medir. Pues bien, entre los llamados instrumentos imprescindibles, también hay que nombrar los deformímetros o comparadores de carátula; el reloj palpador; los micrómetros especiales; el goniómetro, el medidor de alturas y las galgas ‘pasa – no pasa’; todos estos, de gran utilidad para las actividades de fabricación y control en manufactura mecánica. El siguiente artículo, describe el deformímetro o comparador de carátula, en una próxima entrega se dedicará espacio para continuar mostrando las particularidades de otros instrumentos de medición de taller. Deformímetro o Comparador de Carátula Para medir superficies o piezas en movimiento, verificar o rectificar su forma o perímetro, tal como sucedería en los procesos con fresadoras, tornos, centros de mecanizado o en el ajuste de los pistones de un motor, se requiere un instrumento que permita interactuar con la máquina en funcionamiento, en estos casos el deformímetro es el más indicado. También se le conoce como comparador de carátula o reloj comparador porque muestra, en una caratula similar a la de un reloj, las diferencias superficiales (deformaciones) Reloj comparador usado para verificar planitud de una pieza metálica. que puede presentar una pieza o, incluso, deformaciones entre dos o más piezas, causadas por el exceso o carencia de material, defectos de fabricación, desalineamientos, descentramientos, excentricidad, desviaciones y todo tipo de errores de planitud, circularidad, esfericidad o desplazamientos incorrectos, desafíos comunes en todo taller. En suma, básicamente, es un instrumento con un dial que mide las deformaciones superficiales de cualquier pieza ya sea cilíndrica o plana, además sirve para comparar los cambios dimensionales entre dos o más componentes. El deformímetro no registra el valor de la medición, como lo hace un pie de rey, sino que indica los errores o variaciones de dichas mediciones, de ahí su nombre. Consta de una barra central (husillo cilíndrico) que en el extremo inferior tiene un palpador y en el superior una cremallera dentada, la cual, a su vez, está conectada a un tren de engranajes que transmiten el movimiento a dos agujas en el reloj (aguja principal y la aguja cuenta vueltas). Éstas rotan sobre una escala reglada en la caratula para representar las variaciones superficiales de las piezas. Cada vuelta completa de la aguja principal, a lo largo de la escala del dial, es marcada por una unidad en la aguja pequeña. 53 HERRAMIENTAS completa es proporcional a 1 000 micrómetros (1.0 mm). Si la aguja principal del dial se mueve en el sentido de las manecillas de un reloj el valor es positivo, y representa un pico (bache) en la superficie de la pieza; por el contrario, si la aguja se mueve en contra del reloj, el valor indicado por el instrumento es negativo y representa un valle o hendidura. Foto: Metal Actual 54 Mecanismo interno de un reloj comparador o deformímetro análogo. Es posible apreciar la barra central, la cual tiene una cremallera dentada que se acopla al juego de piñones que transmiten el movimiento a las agujas del instrumento. Al utilizar el comparador, primero hay que montarlo sobre un soporte provisto de una base magnética, la cual se sujeta a un componente metálico cerca de la pieza a medir o comparar. Después es necesario aproximar la punta del palpador a la superficie de la pieza hasta sentir claramente un contacto directo, mínimo de 200 micrómetros. En ese momento, el operario mueve el aro giratorio del reloj para que la aguja principal coincida exactamente con el punto cero de la escala, éste es el comienzo de la zona de medición. Luego procede a medir la deformación de la pieza en movimiento o comparar una pieza con respecto a otra; por ejemplo, para identificar y verificar el alineamiento del cabezal en un torno o la bancada de una fresadora, a medida que avanza la bancada bajo el palpador del instrumento. En cualquier caso, el husillo cilíndrico se desplaza en movimientos longitudinales, de abajo hacía arriba, mientras las agujas se mueven circularmente y muestran las variaciones superficiales de la pieza en la escala reglada de la caratula. Por ejemplo, en un deformímetro, con rango de medición entre 0.01 mm a 10 mm, la aguja principal gira en total diez vueltas, que son registradas, una a una, por la aguja pequeña, en una caratula secundaria. Así, el operario logra saber cuántas vueltas ha dado la aguja principal en la escala y verificar la deformidad de la pieza. En este caso, cada división (línea) de la escala equivalente a 10 micrómetros; entonces, una vuelta Su exactitud está relacionada con el tipo de medidas que se requiera verificar o comparar. Generalmente, suelen medir rangos en milímetros o pulgadas, de 0,25 mm a 300 mm (0,015 a 12,0 pulgadas) con resoluciones de 0,001 mm a 0,01 mm ó 0,00005 a 0,001 pulgadas. Según la forma de lectura, los deformímetros, se clasifican en análogos o digitales; los primeros registran variaciones en milímetros o pulgadas, mientras los digitales son capaces de mostrar ambas lecturas. Los comparadores digitales son más precisos, pues mientras la división de escala de un análogo es de 10 micrómetros, en el digital es de 1.0 micrómetros; es decir, diez veces más. Los instrumentos digitales tienen teclas para iniciar la medición en ceros y seleccionar el cambio de unidad, de milímetros a pulgadas. HERRAMIENTAS El avance de tecnología digital incluye deformímetros cuyo principio de medición se realiza a través de un rayo infrarrojo. En estas herramientas, el husillo está provisto de un disparo infrarrojo que cae sobre un punto preciso de la superficie, a medida que el rayo se desplaza a lo largo de la superficie de la pieza, registra las deformaciones de la misma. El deformímetro es un instrumento que, en su evolución, se ha adaptado a diferentes propósitos, para lo cual los fabricantes han diseñado diversas monturas, soportes y accesorios que en conjunto forman un nuevo instrumento de medición con base en el deformímetro básico, permitiendo más comodidad y agilidad en mediciones especiales. Foto: Metal Actual Por ejemplo, al reloj comparador es posible adicionarle un accesorio llamado alesámetro, un instrumento de medición del tipo indirecto para diámetros interiores grandes (mayor a 50 mm); es decir, que requiere un elemento patrón para referenciarlo a cero, como anillos o bloques calibrados. Los deformímetros digitales son más precisos que los análogos, además cuentan con la opción de realizar registros en milímetros y pulgadas. Básicamente, en el cabezal de medición, la punta de contacto al desplazarse, transforma el movimiento axial en longitudinal de la barra que está dentro del cuerpo (mediante una leva pivotante) y ésta acciona el comparador. Cada alesámetro cuenta con un juego de puntas intercambiables de distintas longitudes con los que puede abarcarse un rango de medición mucho mayor que el que tiene el comparador. El operario, debe seleccionar la punta de acuerdo a la dimensión a medir. 55 56 HERRAMIENTAS Medidor de espesores: Medir el grosor de una lámina, las dimensiones de un cubo pequeño o el diámetro de una varilla por ejemplo, es una tarea que con un pie de rey tardaría más y sería incómoda para el operario, por esto los fabricantes han diseñado una montura fija para el deformímetro básico, con el fin de usarlo como medidor de espesores; un instrumento rápido y fácil de utilizar con una gran precisión que no puede faltar en cualquier banco donde se tengan piezas pequeñas, en general menores a 10 mm. Foto: ecx.images-amazon.com • Foto: www.max-t.co.uk • Medidores de interiores: Por el contrario, si es necesario medir diámetros internos o conjuntos de diámetros, existen dos instrumentos para tal fin, el primero un medidor de interiores para diámetros pequeños y el segundo para diámetros más grandes, utilizando el deformímetro con extensiones para tal propósito. El medidor con carátula para diámetros pequeños se usa solamente como un instrumento de comparación y debe utilizarse junto con anillo de fijación o un micrómetro. El medidor usa un resorte que da a la punta de contacto una presión de medición constante. Diversos tipos de soportes magnéticos, entre otros longitudinales y ajustables, para deformímetros. Fotos: www.motorsport-tools.com En el mercado hay un gran número de soportes para comparadores de carátula que diversifican las utilidades de este instrumento, entre los más comunes se encuentran: Deformímetro o Reloj Palpador Otra variante del comparador de caratula son los relojes palpadores, especiales para realizar medidas durante la fabricación de piezas cilíndricas, o superficies perfectamente planas, en las que el control de calidad debe ser estricto en la detección de deformaciones muy pequeñas sobre las piezas. Los recorridos del palpador alcanzan máximo 0,8 mm (800 micrómetros). Este es un tipo de deformímetro de alta precisión al tener corto recorrido, está dotado de una punta palpable escualizable, la cual mide en ambas direcciones y proporciona comodidad y mejor exactitud, que la alcanzada con un deformímetro común sobre una base magnética. Los palpadores están graduados en centésimas (0,01 mm) o milésimas de mm (0,001 mm), para lectura horizontal o vertical, con múltiples accesorios, en especial puntas y varillas de medición, como las puntas largas para medir el interior de un agujero profundo. Aunque cuenta con una carátula, similar a la de un deformímetro convencional, el cuerpo del instrumento es diferente y esta provisto de una base. En diferentes versiones la carátula se puede inclinar hacía el ángulo de visión del operario. Los relojes palpadores análogos son muy parecidos a los deformímetros comunes, los fabricantes ofrecen versiones con carátula de lectura vertical y horizontal; por su parte, los digitales tienen un cableado externo que conecta a una interfaz digital en la que hay una pantalla que muestra la deformidad de la pieza. En ocasiones se pueden colocar dos o más instrumentos al tiempo para medir diferentes deformidades a la vez. Recomendaciones y Consejos Útiles Cómo se puede apreciar, los deformímetros tienen múltiples aplicaciones en el taller, ya que es un instrumento lineal, perfecto para trabajar con calidad en los tornos, fresadoras, motores, proyectores de perfiles y máquinas de combustión interna, entre otras. Al ser tan útil, preciso y exacto, este instrumento debe ser tratado con suma precaución y cuidado, para no correr el riesgo de dañarlo, por ejemplo, es común sobrepasar el rango máximo de medida del instrumento, lo que ocasiona daños en los engranajes internos, cremallera y husillo, comprometiendo su funcionalidad. El husillo debe estar siempre limpio y no es necesario lubricarlo, pues los WWW.METALACTUAL.COM Foto: www.flickr.com Reloj palpador. aceites y lubricantes funcionan como trampas de polvo y suciedad que termina dañando los engranajes, si el desplazamiento no es suave, puede que el vástago se halla forzado provocando una deformación en el (concavidad leve), que impide su perfecto recorrido entre el pie de apoyo, si esto sucede, el instrumento debe ser remitido al taller de mantenimiento y reparación de instrumentos en longitud para su respectiva reparación y calibración, si se continua su uso en esa condiciones, el problema puede aumentar ocasionando incluso la pérdida total del instrumento. Por qué Calibrar los Equipos Antes de responder esta pregunta, conviene recordar qué es calibración: calibración es el hecho de efectuar una comparación entre un instrumento de medición y un instrumento patrón de la misma magnitud a calibrar; en otras palabras, es conocer los errores en la indicación de un instrumento mediante la comparación con un patrón de referencia bajo condiciones controladas en un laboratorio de metrología. Ahora bien, todo instrumento de medición, cualquiera que sea, debe estar calibrado previo a su uso, sin importar que sea nuevo o acabe de llegar de mantenimiento, pues esto no es garantía que los resultados entregados sean correctos, sólo la calibración determina si un instrumento está midiendo bien o no y dentro de qué porcentaje o intervalo de error. Es bien conocido que ninguna medición, calibración o verificación, es ciento por ciento exacta, siempre existirá un margen de incertidumbre asociada con el proceso, la cual hay que tener en cuenta si de correcciones se trata. Los resultados de calibración, errores e incertidumbre, están contemplados en el certificado de calibración y el usuario es el único responsable de su uso o aplicación, así como de determinar los intervalos de calibración teniendo en cuenta diferentes aspectos el uso del instrumento, un historial de calibraciones, calidad del equipo etc. WWW.METALACTUAL.COM 58 HERRAMIENTAS Falla Causa probable Desajuste de la aguja o de los engranajes No hay repetibilidad internos por sobre carga o golpes. Fallas y soluciones Solución Ajustar la aguja a su eje, si es mecanismo interno, remitir al taller de reparación. Siempre limpie muy bien las piezas a medir. Una pequeña partícula extraña genera un gran error cuando se miden décimas o centésimas de milímetro. El Vástago no se desplaza con suavidad Suciedad en el vástago por lubricantes o mala limpieza, fallo en los engranajes internos o deformación del vástago por sobrecargas o golpes. Limpieza interna del mecanismo y vástago con varsol, benzina o similar, si la causa fue golpes o sobrecarga remitir al taller de reparación. Instrumento no patronado Instrumento no patronado. Siempre, pero siempre hay que patronar antes de tomar una medida. No olvidar que para tomar una lectura con un grado de precisión determinado, se debe utilizar un instrumento de una precisión 10 veces mayor. Por ejemplo, si la exigencia es en milímetros, se debe utilizar un instrumento con una capacidad en décimas de milímetro. Si se exige en décimas, medir con un instrumento que tenga capacidad de medición en centésimas de milímetro. No olvide que la temperatura de referencia es de 20° C. Si la pieza está caliente se debe dejar enfriar y luego tomar la lectura, de lo contrario, la misma será errónea. Precisión no adecuada. Instrumento incorrecto Diferencias en las mediciones Medir piezas calientes Paralaje Observación errónea de la carátula Tener un instrumento calibrado no significa que mide bien, o que sus lecturas son las correctas, significa solamente que la diferencia entre lo que el instrumento indica y “lo que debiera indicar”, es conocida. Por lo tanto, es posible trabajar con un instrumento que presente grandes errores en su indicación, y corregir sus lecturas de acuerdo a los resultados presentados en su certificado de calibración. Es un error fácil de cometer. Monte siempre el reloj en posición perpendicular a la base de referencia para evitar errores en la lectura. Por favor tome la lectura con el instrumento totalmente de frente de tal forma que las escalas estén enfrentadas. • Garantiza la correcta medición de los equipos durante el proceso de producción. • Minimiza las pérdidas de materias primas, insumos o materiales. • Cumple con la normatividad de los sistemas de calidad y certificación de las empresas. • Algunas de las razones del por qué calibrar los instrumentos en un laboratorio reconocido son: Asegura la certeza de sus mediciones, factor diferencial hacia los clientes, especialmente cuando se exporta. • Cumple con la legislación nacional e internacional vigente. • • Asegura su competitividad. • Evidencia los costos ocultos de la empresa para su posterior corrección. Detecta onerosas pérdidas inesperadas en las empresas. Debe entenderse que la calibración no puede ser confundida por ningún motivo con el proceso de ajuste o reparación, que es llevar un instrumento a condiciones óptimas de trabajo. Citas 1) Para más información sobre los torcómetros o torquímetros consulte el artículo: “Torque y Torquímetros: Mucho más que Apretar Tornillos”, publicado en la edición 21. Agosto – octubre de 2011, de Metal Actual, páginas 60 a la 66, o ingrese a la página web: www.metalactual.com/revista/21/herramientas_torquimetro.pdf 2) Para más información sobre los calibradores consulte el artículo: “El Calibrador: Una Herramienta de Precisión”, publicado en la edición 01. Agosto – octubre de 2006, de Metal Actual, páginas 38 a la 48. 3) Para más información sobre los micrómetros consulte el artículo: “Micrómetros: Su Virtud, la Exactitud”, publicado en la edición 02. Noviembre – enero de 2007, páginas 30 a la 36. Foto: www.vermilyea.com Autor Comparador análogo empleado con un alesámetro para medir diámetros interiores de gran tamaño. • Homar Alirio Lopez Q. Ingeniero en control, especialista en calibración dimensional. h.lopez@sumincol.net - Jefe de laboratorio de Sumincol SAS. Distribuidor autorizado de Snap-On para Colombia y laboratorio de metrología avalado por Starrett Brasil, con trazabilidad internacional, para la calibración, ajuste y mantenimiento de instrumentos de medición. www.sumincol.net WWW.METALACTUAL.COM WWW.METALACTUAL.COM