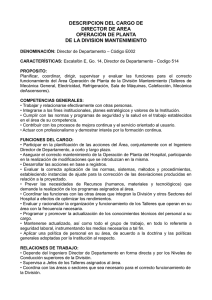

Dra. Sánchez, Directora de la Dirección de Vigilancia de Productos

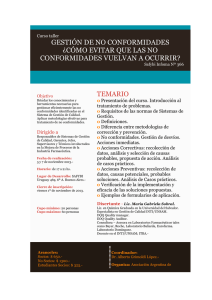

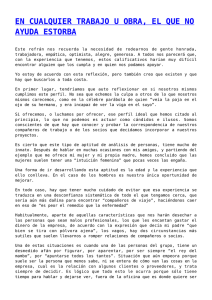

Anuncio