Diseño de un modelo de almacenamiento y distribución

Anuncio

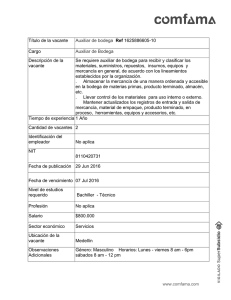

DISEÑO DE UN MODELO DE ALMACENAMIENTO Y DISTRIBUCIÓN DE EQUIPOS Y MATERIALES EN LA BODEGA DE SAEXPLORATION – SUCURSAL COLOMBIA DESIGN OF A MODEL OF STORAGE AND DISTRIBUTION OF EQUIPMENT AND MATERIALS IN THE WAREHOUSE OF SAEXPLORATION – COLOMBIA BRANCH LEIDY JOHANNA GONZÁLEZ GUEVARA Cod. 9500652 ARTICULO CIENTÍFICO UNIVERSIDAD MILITAR NUEVA GRANADA FACULTAD DE INGENIERÍA ESPECIALIZACIÓN GERENCIA EN LOGÍSTICA INTEGRAL BOGOTÁ, ABRIL 2015 DISEÑO DE UN MODELO DE ALMACENAMIENTO Y DISTRIBUCIÓN DE EQUIPOS Y MATERIALES EN LA BODEGA DE SAEXPLORATION – SUCURSAL COLOMBIA DESIGN OF A MODEL OF STORAGE AND DISTRIBUTION OF EQUIPMENT AND MATERIALS IN THE WAREHOUSE OF SAEXPLORATION – COLOMBIA BRANCH Leidy Johanna, González Guevara Profesional en Comercio Exterior Universidad Militar Nueva Granada, Bogotá, Colombia, Johanna_15_09@hotmail.com RESUMEN La empresa SAExploration se encuentra en la necesidad de mejorar su proceso de almacenamiento y distribución, por esta razón, surge la propuesta de diseñar un layout que permita la sintonización entre las diferentes operaciones logísticas dependientes a la debida organización, control de la bodega. Para dar cumplimiento a este objetivo se realizó un estudio cualitativo mediante encuestas, investigaciones en campo, consultas y referencias empresariales que permitiese obtener una perspectiva enfocada a la solución del problema que se estaba presentando. De acuerdo, a esta investigación, se pudo determinar que la empresa tiene una notable falencia en la distribución, organización, seguridad, custodia de sus mercancías, causando principalmente pérdida de tiempo como sobrecostos en la cadena de abastecimiento. La aplicación del modelo propuesto, pretende optimizar espacios mediante la localización más eficiente de las existencias, facilitando la preparación de pedidos, de igual manera su precisión, además de abrir la puerta a la aplicación de tecnologías y sistematización especializada en la gestión operativa de un almacén; en pro de conseguir potenciar las ventajas competitivas contempladas en el plan estratégico de la empresa. Palabras claves: Almacenamiento, Bodega, Cadena de Abastecimiento, Layout, Mercancía, Picking, Rack ABSTRACT The company SAExploration needs to improve the process of storage and distribution. For this reason appears a proposal to design a layout that allows tuning between the different logistics operations depending upon the organization, control warehouse. To fulfil this objective, a qualitative study was conducted through surveys, field investigations, inquiries and business references that allow obtaining a focused perspective solving the problem that was presented. According to this research, it was determined that the company has a significant lack in the distribution, organization, safety and safekeeping of goods, mainly causing loss of time and cost overruns in the supply chain. The application of the proposed model aims to optimize spaces through more efficient location of stocks, facilitating the preparation of orders, likewise accuracy, as well as opening the door to the application of technologies and specialized systematization in operational management of a store; in support of getting improved competitive advantages under the strategic plan of the company. Key words: Storage, Warehouse, Supply Chain, Layout, Commodity, Picking, Rack INTRODUCCIÓN SAExploration es una compañía de servicios geofísicos, actualmente con sede en 11 países, quien inició sus operaciones en Perú en el año 2006 bajo la razón social South American Exploration, siendo constituida por un equipo multidisciplinario con amplia experiencia en la industria. De esta manera, se convierte en una empresa líder en el campo de servicios de adquisición sísmica, en la industria del gas y el petróleo. En el año 2008 inicia sus trabajos en Colombia, gracias a su experiencia de exploración en selvas Latinoamericanas. South American Exploration cambió su nombre por SAExploration en el 2011, todo desde Delaware, Estados Unidos. En la actualidad, cotiza en el mercado NASDAQ bajo el símbolo SAEX. SAExploration, sucursal Colombia cuenta con bodega para el almacenamiento de equipos y materiales, previstos para el desarrollo de los proyectos de exploración sísmica. Este sistema de almacenamiento se encuentra funcionando desde hace cinco años; de los cuales se han presentado diferentes tipos de adaptaciones acordes con la demanda de mercancía, pero sin aprovechar adecuadamente los espacios de distribución y recursos de innovación. En el proceso de recepción de la mercancía proveniente de los proyectos en ejecución, además de las compras ejecutadas según solicitud de las diferentes áreas, el personal de bodega los almacena al azar, sin tener presente un debido orden. Por tanto, se apilan donde haya un espacio disponible, generando inconvenientes, desorden, daños y pérdidas tanto en los activos fijos como en los materiales de la empresa. Un óptimo diseño de un modelo de almacenamiento y distribución corresponde a la correcta disposición de los elementos dentro del almacén, asegurando el modo más eficiente para manejar los productos que en él se dispongan. Por esta razón, la empresa SAExploration se encuentra en la necesidad de actualizar su presente layout de almacenamiento, así mismo, las operaciones a realizar del producto que le permita una sintonización entre los diferentes departamentos, en especial con el área de inventarios; esto con el fin de obtener un sistema de resguardo robusto, para soportar todas las actividades de la compañía. De acuerdo, con los diversos proyectos en los que la empresa estará trabajando, se ha precisado soportar la cantidad de demanda con un sistema evolucionado que vaya de la mano con los avances tecnológicos presentes. De esta manera, se garantiza la organización y seguridad de las mercancías, la vida útil del producto en aras de un óptimo aprovechamiento de los espacios, al igual que la mano de obra. Por consiguiente, se refleja en la reducción de costos en los procesos logísticos pertinentes que se lleven a cabo. Según Poirier y Stephen “la gestión de las bodegas es un elemento clave para lograr el uso óptimo de los recursos y capacidades del almacén dependiendo de las características y el volumen de los productos almacenar” (Poirier y Stephen, 1996). Por tanto, el sistema de almacenamiento y distribución de existencias tiene unos objetivos claros y concisos que le permiten establecer pautas organizadas, enfocadas en una bodega eficaz con un impacto fundamental en el éxito global de la cadena logística de almacenamiento, como el reconocimiento nacional e internacional que pueda lograr la empresa. En el presente artículo se ha diseñado un modelo integral logístico de almacenamiento, distribución de equipos y materiales que permite establecer mejores resultados en la operación de la bodega SAExploration – sucursal Colombia. Por tal motivo, se ha identificado los problemas de almacenamiento y distribución presentes en la bodega SAExploration, que evalúan la operación/eficiencia actual de la empresa, mediante visitas en las instalaciones de la bodega para un levantamiento fotográfico y un posterior diligenciamiento de una encuesta a todo el personal involucrado con el proceso logístico de almacenamiento. Por otra parte, se han determinado y precisado las buenas prácticas de almacenamiento, de las empresas en el contexto nacional, junto con las compañías asesoras prestadoras del servicio, mediante la investigación en material bibliográfico del cual se obtuvo indicios sobre las principales compañías líderes que han implementado de manera óptima un sistema de almacenamiento, siendo puntos de referencia para detectar las fallas y malas prácticas que se están presentando. Así mismo, se extractó información derivada de visitas o comunicaciones (vía electrónica) con las diferentes empresas asesoras y prestadoras de servicios de almacenamiento, para tener una perspectiva analítica que se enfoque a la solución del problema. Posteriormente de haber analizado, verificado la información y evidencias recolectadas, se ha diseñado un modelo orientado con la identificación de aspectos que brinde solución a los problemas actuales, para dar paso a la documentación e implementación en un estado del arte, los elementos que configuran el diseño de un modelo integral de almacenamiento y distribución de la mercancía en la bodega de SAExploration; seguidamente, se evalúa el resultado del modelo mediante Indicadores de Desempeño Logístico – KPIs. Por consiguiente, el presente artículo se ha basado en un estudio exploratorio, descriptivo, con un enfoque cualitativo, por tal razón, se tiene como objetivo tanto el análisis como la evaluación de las diferentes variables que han estado incidiendo de manera negativa la gestión de almacenamiento y distribución de la empresa SAExploration. De este modo, se compara con buenas prácticas desarrolladas por empresas líderes en este sector, que aplicaron estrategias con resultados exitosos para posteriormente ser evaluados y aplicados en nuestro modelo de optimización. Para la investigación se ha tomado como población, todos los materiales y equipos que se encuentran almacenados en la bodega SAExploration, los cuales están divididos por áreas específicas (HSE, topografía, perforación, comunicaciones, sistemas, registro y campamento). Por lo tanto, la muestra corresponde a los activos fijos, materiales utilizados por las diferentes áreas (motores, carpas, equipos de comunicación, insumos de oficina, dotaciones, equipos de mayor volumen, entre otros) para la exploración sísmica de los diferentes proyectos sobre los cuales SAExploration fue contratado. Se decide entonces enfocar el desarrollo del presente artículo hacia la excelencia del sistema de almacenamiento; optimizando su distribución de equipos para lograr procesos más eficientes, de modo que mejoren los indicadores de servicio para esta importante área de la compañía. Existen investigaciones prácticas que evidencia la importancia de la gestión de los almacenes, es el caso de Galvez Taborda que en su práctica académica para la Universidad Católica de Pereira indica: Un almacén ideal debe tener un flujo limpio, continuo de materiales y de información; para tener estas condiciones se necesita un Layout [distribución de los equipos] adecuado, este debe contar con estanterías acordes a las características de los productos, también debe tener una ubicación coherente de las referencias según el sistema de almacenamiento que se utilice (Galvez Taborda, 2011). Finalmente, para la distribución de la mercancía en la presente bodega de almacenamiento de SAExploration, se tiene presente las características propias del área disponible: su forma, columnas, obstáculos, sistemas de ventilación, contra incendio, redes eléctricas, orientación del sitio en relación con las entradas y salidas, entre otras; esto debido a que tratamos con una facilidad existente dispuesta para una óptima distribución de los espacios en el almacén y agilizar los procesos en el mismo. El propósito de la optimización de la bodega con el diseño del modelo de abastecimiento, no es solo renovar su planta física, sino también dejar las puertas abiertas para desarrollos con tecnología de punta que allí apliquen, para de esta manera, coordinar un método que modernice el control de los inventarios para evitar desabastecimientos y perdidas de equipos dentro la bodega de SAExploration. 1. PROBLEMAS DE ALMACENAMIENTO Y DISTRIBUCIÓN EN LA BODEGA DE SAEXPLORATION La bodega de SAExploration es una estructura dispuesta para el almacenamiento de equipos y materiales tanto físicos como funcionales, con el objetivo de resguardo, custodia, servicio y soporte de la organización. Este recinto tiene el valor agregado de contar con la disposición del espacio suficiente para el almacenamiento y distribución de las mercancías dispuestas para el uso de las diferentes áreas de la compañía, inmersos en los proyectos de exploración/geofísicos ofrecidos por la empresa a sus clientes. Sin embargo, estas características representativas se han visto afectadas por una serie de falencias en el proceso de almacenamiento que repercuten directamente en el óptimo funcionamiento de la cadena de abastecimiento, definida como “el enfoque del sistema total para el manejo de todo el flujo de información, materiales y servicios de los proveedores de materia prima a través de fábricas y bodegas al usuario final” (Chase, Jacobs y Aquilano, 2009). En aras de establecer los problemas presentes, es fundamental conocer el método de almacenamiento llevado en la actualidad por el personal encargado (ver Figura 1). Figura 1. Fases del proceso general de almacenamiento en SAExploration Fuente: Elaboración propia, 2015 Al momento de hacerse efectiva la orden de compra, el proveedor despacha la mercancía a la bodega; esta a su vez es recibida por el auxiliar de almacén junto con la documentación pertinente, la cual debe ser concordante. Paso seguido, el auxiliar de almacén junto con el encargado del área inspeccionaran el material recibido para luego ser registrados en una bitácora. Finalmente, se procede al almacenamiento, siendo éste el punto crítico del proceso, debido a que no se cuenta con un procedimiento medianamente establecido para la organización y distribución de la mercancía. Mediante una encuesta realizada al personal de bodega y al gerente logístico de la compañía, acerca de los problemas que evidencian diariamente en sus labores, se pudo determinar lo siguiente (ver Tabla 1). Tabla 1. Resultados de la encuesta RESULTADOS ENCUESTA No. Pregunta Análisis 1 ¿Cuál considera que es la capacidad de almacenaje con la que cuenta la bodega? ¿Esta capacidad es suficiente para la cantidad de mercancía que se maneja en ésta? La bodega tiene una dimensión aproximada de 60 m x 20 m x 7 m. Ésta es suficiente pero no hay un manejo óptimo de las mercancías, en virtud a que no se cuenta con estantería en la totalidad de la bodega y se debe descontar el área de oficinas. 2 ¿Con que soporte se reciben las mercancías? 3 ¿Cómo se organiza la mercancía dentro de la bodega? 4 ¿Con que frecuencia se ejecutan jornadas de inspección y mantenimiento de los equipos y materiales? 5 ¿Cuáles son los sistemas de protección implementados en la seguridad y custodia de las mercancías dentro de la bodega? 6 ¿Cuál es el producto de mayor y menor rotación? 7 ¿Qué operación se lleva a cabo con los materiales obsoletos o en mal estado? 8 ¿Los artículos de más movimiento se ubican cerca de la salida para acortar el tiempo de desplazamiento? Si la mercancía llega de un proveedor se recibe con orden de compra junto a una remisión de entrega y si la mercancía viene de una de las bodegas de SAExploration en campo se recibe con guía de remisión. La mercancía es organizada de acuerdo a los diferentes departamentos de la organización. Pero, al momento de realizar el proceso de descargue, estas mercancías en ciertas ocasiones se apilan inadecuadamente, sin tener en cuenta su correcta ubicación. Dependiendo del equipo y el material, la inspección se realiza con una frecuencia semanal o mensual. Por otra parte, el mantenimiento está determinado por el encargado del área, teniendo en cuenta dos aspectos: al iniciar/terminar un proyecto (para garantizar su funcionamiento) o como método preventivo. La bodega cuenta con un sistema CCTV (Circuito Cerrado de Televisión), detección de humo y extractores en el área de mantenimiento, además cada coordinador de área es directamente el responsable del resguardo de sus equipos y materiales. La bodega fue construida bajo criterios del estándar sismo resistente. El recinto no está protegido por un sistema de rociadores pero cuenta con extintores de polvo químico seco para atención inmediata en puntos estratégicos. Los de mayor rotación obedecen a los consumibles como lo son dotaciones, insumos de oficina y ferretería. En cuanto a los de menor rotación están equipos, repuestos relacionados a las áreas perforación y registro, las plantas de tratamiento de aguas residuales y potables. Se verifica que los materiales no estén operativos; luego, se asigna un lugar para almacenarlos; posteriormente, se informa a las áreas encargadas de dar baja y por último, se entregan a una empresa para su disposición final (reciclaje o chatarra). No obstante, la empresa aún conserva en bodega material obsoleto que no se les ha podido dar de baja, esperando previa autorización. No existe un procedimiento que permita sintonizar el método de almacenamiento y sea divulgado para s cumplimiento; por tanto, ésta mercancía es apilada en diversos sitios al azar. Por otra parte, el proceso de picking se torna complejo con pérdida de tiempo. RESULTADOS ENCUESTA No. 9 10 11 Pregunta ¿Los artículos pesados y difíciles de transportar se ubican de tal manera que minimicen el trabajo que se efectúa al desplazarlos y almacenarlos? ¿En los rack los espacios altos se usan para artículos predominantemente ligeros y protegidos? ¿Se tienen planes y programas de capacitación para el personal de bodega que sean contundentes a detectar y mejorar las operaciones al interior del almacén? 12 ¿Cómo se encuentra la organización física del almacén? ¿El almacén está bien demarcado, señalado y bien delimitado y se respetan estos controles visuales? 13 ¿Qué problemas considera que se están presentando en el proceso de almacenamiento y distribución de las mercancías? Análisis No, en ocasiones se localizan en el primer lugar que encuentren disponible; esto debido a la falta de comunicación entre el personal a cargo y de un manual de gestión de almacenamiento. No, al tener una mala organización de las mercancías, el personal de bodega almacena estos artículos según crean conveniente. Además, no se cuenta con la estantería suficiente para optimización de espacios. Se carece de capacitaciones constantes hacia el personal, sobre un óptimo proceso de almacenamiento y distribución, además de seminarios que le permitan estar actualizados en nuevas tendencias aplicables a sus labores. Existe una mala e inadecuada organización de las mercancías llegando a causar posibles obstáculos como daños de los mismos. La señalización presente es llanamente una zona segura de tránsito además de una delimitación para colocar mercancías. Pero, no se encuentra demarcado en su totalidad y las áreas que han sido demarcadas, no son respetadas por los operarios. Generación de sobrecostos por daños en la mercancía y pedidos innecesarios a raíz de, la falta de un sistema integral de gestión de inventarios que sintonice con lo dispuesto en bodega; no se cuenta con el debido control de ingreso y salida de mercancías; ausencia de rampas para cargue y descargue de mercancías. Fuente: Elaboración propia, 2015 2. BUENAS PRÁCTICAS DE ALMACENAMIENTO Y DISTRIBUCIÓN EN BODEGAS Distribuir el espacio interno de un almacén es uno de los aspectos más complejos de la logística de almacenamiento, requiere de varias actividades como la gestión de espacio solicitado para mantener las existencias, la necesidad de almacenamiento temporal o permanente, la gestión del movimiento de la mercancía desde y hasta los puntos de almacenado, el orden de los productos sin daño alguno, organizar la ubicación de la mercancía según el tipo de artículo y mantener una base de datos lo más actualizada posible. De acuerdo con los objetivos que se persiguen para un óptimo sistema de abastecimiento y de los departamentos que se relacionan con la función de almacenaje en la bodega de SAExploration, se han presentado casos de éxito de empresas nacionales con modelos de optimización para bodegas, asesorados por proveedores líderes en el mercado, que prestan sus servicios en la gama de soluciones de almacenamiento y distribución; como es el caso de Almaceno (Soluciones Integrales de Almacenamiento). Una parte previa a la preparación de cualquier alistamiento de mercancía para un proyecto vigente, es la recuperación de los productos desde su lugar de almacenamiento a la zona de despacho. Según dónde y cómo se encuentren los productos necesarios para el pedido, el trabajo logístico de su operación puede variar sustancialmente. Por esta razón, cobra una vital importancia definir una serie de políticas o reglas basadas en material bibliográfico, normativas y buenas prácticas implementadas en el sector, que permitan de alguna manera organizar los productos de cara a mejorar los tiempos de picking (preparación de pedidos) de los mismos. Por este motivo, los expertos Mulcahy, 1993; Urzelai, 2006; Mauleón, 2006 y Harnsberger, 1997 consideran que un sistema de almacenaje debe permitir conseguir aprovechar eficientemente el espacio disponible, reducir al mínimo la manipulación de materiales, facilitar acceso al producto almacenado, obtener el máximo índice de rotación de la mercancía, tener la máxima flexibilidad para la rotación de productos y facilitar el control de las cantidades almacenadas. Para definir el modelo de distribución, considerando lo mencionado anteriormente, se han establecido una serie de criterios estándar recomendado por los especialistas de gestión en logística, lo cual permite centralizar el método a implementar en el presente estudio. La combinación del método y equipos necesarios para optimizar el almacenamiento de la mercancía en la bodega SAExploration suelen ser variables, su uso depende de los recursos disponibles como de las características de los productos manejados por la empresa. Por su parte, Urzelai, 2006 y Mora, 2010 describen que “dentro de los sistemas más comunes de abastecimiento se consideran: el almacenamiento en bloque, distribuciones (tipo U, T, lineal) y estanterías para cajas, carga ligera, carga pesada, pallets, entre otras”. En la Tabla 2 se presenta una breve descripción del sistema de almacenaje, aplicable a la bodega de SAExploration. Éste es un resultado de los hallazgos derivado de las diferentes consultas bibliográficas e indicaciones de empresas asesoras en el servicio logístico de almacenamiento. Por tanto, se registran los métodos más relevantes de acuerdo con el tipo de almacenamiento convencional, llevado a cabo en la bodega de la empresa; lo cual implica que, para garantizar su adecuada implementación se debe evaluar las características de los productos, los elementos, la unidad de almacenamiento y/o equipos de manipulación. Tabla 2. Sistema de almacenamiento modelo Grado de automatización Convencional Equipados con estanterías y medios sencillos para el transporte interno. Sus actividades de almacenamiento, manipulación son efectuadas por medio de carretillas y elevadoras tradicionales. La altura máxima no supera los 10 m. Almacenaje en bloque En este tipo de almacenamiento las unidades de carga se almacenan una encima de otra y no se utiliza ningún tipo de estructura de almacenamiento, por lo cual, la altura de apilamiento depende de las características de los productos y utilización del sistema FIFO (First In First Out, primera en entrar primera en salir). Se implementa en las zonas de alistamiento de mercancía o carga/descarga. Almacenamiento en estantería La utilización de una estructura para el almacenamiento de las unidades de carga: Ligera: Utilizada para productos livianos y de poco peso. Cargas largas: Son utilizadas para el almacenamiento de productos alargados y/o tubería. Cargas Pesadas: Son implementadas para el almacenamiento de material específico y de peso considerable. Pallets: Es el sistema más utilizado por las empresas consultadas, el peso de las unidades de carga es soportado por las estructuras y permite implementar FIFO. Clasificación ABC Herramienta que se emplea para clasificar todos los artículos del stock en tres grupos o categorías de importancia (ABC). De esta forma las compañías, pueden identificar aquellos artículos que son realmente importantes, para concentrar en éstos una mayor atención, dedicación de tiempo y esfuerzo. Estas categorías son artículos de alta (A), media (B) y baja rotación (C). Distribución para flujo de trabajo en “U” Considerando la correcta categorización de flujo de trabajo y/o rotación de la mercancía en las bodegas, se implementa distribución de materiales tipo “U”. Lo anterior, debido a una mayor flexibilidad en la carga y descarga de los vehículos; facilitando la ampliación y/o adaptación de las instalaciones interiores. Identificación de ubicaciones El manejo de la información sustenta la eficiencia y la efectividad de los flujos físicos. Por esta razón todas las zonas que componen la bodega deben de permanecer perfectamente identificadas Cada estantería tiene asociada una codificación alfabética, por otra parte, en Codificación en cada uno de sus bloques o divisiones estarán identificados con numeración las estanterías secuencial. Codificación en Los pasillos se codifican con números consecutivos. las pasillos Fuente: Elaboración propia, 2015 2.1. CASOS DE ÉXITO En la Tabla 3 se evidencian casos de éxitos sobre la implementación de modelos de distribución aplicados por la empresa colombiana de soluciones integrales de almacenamiento (Almaceno, Almatec, Agencia Alemana, Stor Ingal, Bertolini, Logitral, Colestibas S.A.). Tabla 3. Casos de éxito empresas nacional, distribuidos por ALMACENO Bodega almacenes Éxito. Almacenes de cadena (Grupo casino) Packing: Latas, botellas, tetra pack Tipo de carga: Volumen mediano (5-25 kg) , lotes formados por 200 unidades Plataformas: Pallets americanas ISO 1.000 x 1.200 mm Almacenamiento: Almacenamiento en función del espacio: Con pasillos combinando mercancías paletizadas Bodega Madecentro. Herrajes para muebles y productos de madera. 5.000 posiciones selectivas, 30 toneladas por módulos de carga Packing: Láminas de madera, Tipo de carga: Volumen mediano/alto. Plataformas: Megafull pallet 1.000 x 1.200 mm para 1.200 kg Almacenamiento: Convencional en bloque con rack simples y flow rack Bodega Bavaría Método retractilado (envolver la carga en una película de plástico) Packing: Envase primario (lata o botella), envase secundario (packs) Tipo de carga: Volumen (mediana), peso (5-25 kg), carga apilables, lote formado por más de 100 unidades. Plataformas: Pallets americanas ISO 1.000 x 1.200 mm Almacenamiento: Convencional en bloque. Almacenamiento en función del espacio: Con pasillos combinando mercancías paletizadas. Medios mecánicos: Se encuentra en el propio recinto (Estantería doble posición-Twin Load, elementos auxiliares, transpaleta manual, transpaleta autopropulsada, apiladoras, montacargas) Fuente: Elaboración propia, cortesía Almaceno, 2015 3. MODELO INTEGRAL DE ALMACENAMIENTO Y DISTRIBUCIÓN DE EQUIPOS Y MATERIALES EN LA BODEGA SAEXPLORATION Según Escudero el almacenamiento “es ubicar la mercancía en la zona más idónea de la bodega, con el fin de poder acceder a ella y localizarla fácilmente” (Escudero, 2004) y como eje principal de la cadena de abastecimiento es objeto de constante estudio, debido a la importancia que tiene sobre la organización, evitando posibles desequilibrios entre cada uno de los procesos logísticos. No obstante, en la bodega SAExploration el proceso de almacenamiento y distribución de mercancías se ha convertido en un punto crítico, como ya se evidenció en el capítulo uno. Por esta razón, en el presente artículo se plantea el diseño de un modelo que brinda alternativas de gestión y control de existencias, optimizando el layout actualmente implementado. Para esto, inicialmente se hace un estudio sobre la mercancía que se almacena en la bodega, la rotación de inventarios, como el diseño arquitectónico del recinto, todo esto con el fin de realizar un análisis detallado para el nuevo layout. Por esta razón, antes de organizar los espacios, se identificaron las características de la mercancía a almacenar (forma, tamaño, peso, propiedades físicas), la cantidad que se recibe/despacha de cada producto, la frecuencia del mismo (diario, semanal, quincenal, mensual), los equipos disponibles para el transporte (carretilla, estibador manual, apilador eléctrico, montacargas) y la rotación (alta, media, baja). Esta clasificación se realizó durante la visita a las instalaciones de la bodega de SAExploration. Posteriormente, se efectuó una medición de los espacios del almacén actual y sus estanterías, con el fin de tener claro el área donde se iba a desarrollar el modelo, esto con el fin de aprovechar al máximo todos los espacios del lugar, tanto para la recepción como el despacho. La importancia del presente estudio se fundamenta al pensamiento de Saldarriaga (Citado en Galvez Taborda, 2011) el cual menciona, “el almacén no es un lugar en el que se guardan y despacha la mercancía, ahora tiene vida, movimiento propio, convirtiéndose en el centro neurálgico de las operaciones”. En los hallazgos del antiguo layout, derivado del registro fotográfico en el levantamiento de campo (ver Figura 2) para la bodega SAExploration se observó que la mercancía es apilada en diferentes sectores del almacén de manera desorganizada, generando obstáculos para el acceso peatonal o automotor, perdiendo las características propias de un centro de almacenamiento ordenado. Figura 2. Almacenamiento actual Fuente: Cortesía bodega SAExploration, 2015 Se evidenció una zona de alistamiento y recepción de mercancía, pero al igual que los demás sectores presentó inconvenientes de acceso, con la sobreacumulación de material. Además, la sección de estanterías no registro el mejor posicionamiento para el acceso a los equipos o accesorios presentes, reduciendo considerablemente espacio para caminar entre ellas, por tanto, se pierde mucho tiempo buscando un artículo de una a otra estantería. Todos estos hallazgos permitieron la elaboración de la distribución actual de espacios destinados para el almacenamiento (ver Figura 3). Figura 3. Layout actual bodega SAExploration Fuente: Elaboración propia, 2015 Así mismo, acorde con la información registrada y los hallazgos procedentes de la visita, permitió la elaboración del nuevo layout, en base con las dimensiones del recinto dispuesto (ver Figura 4), como una representación del método de almacenamiento y distribución que debe ser utilizado por el personal de la bodega para resguardar los equipos y materiales procedentes o destinados para los proyectos en ejecución. Figura 4. Vista en planta del espacio de la bodega SAExploration Fuente: Elaboración propia, 2015 Inicialmente, para el desarrollo del layout de almacenamiento se procede a la inspección del área disponible en el lugar, debido a que los estudios se desarrollan sobre un recinto ya construido, siendo esto un punto a favor por la inexistencia de columnas intermedias; de igual modo, se propone la zona de recepción y alistamiento ideal de la mercancía. Esta zona se define bajo la concepción de la cercanía que debe mantener con la puerta de la bodega (ver Figura 5), procurando no obstaculizarla con objetos inamovibles; con un propósito de disponer cada elemento dentro del almacén, para asegurar la manera más eficiente de alistamiento en la recepción y/o despacho de la mercancía, dadas las características de los productos. Figura 5. Asignación de áreas principales Fuente: Elaboración propia, 2015 De igual modo, se identifica el área que se asignará a la adecuación de estanterías, tomando como referencia una sección con dimensiones capaces de alojar el espacio a ocupar por los rack, manteniendo una distancia segura que permita maniobrar los montacargas o apiladores eléctricos. Por esta razón, el modelo establecido (ver Figura 6) se ha basado en referencias normativas y buenas prácticas de diseños de espacios para el sector de almacenamiento. La distancia pertinente de estanterías, debe considerar el ancho de los pasillos basado en el uso de vehículos montacargas, además de los espacios libres de transito seguro peatonal. Fred Meyers y Stephens indican, “un pasillo de 8 pies a 10 pies (2,44 m – 3 m) de ancho alrededor del área de disposición de materiales, eliminaría el hacinamiento junto a las paredes” (Meyers y Stephens, 2006). Figura 6. Nuevo layout Bodega SAExploration Fuente: Elaboración propia, 2015 La bodega actual no está aprovechando el espacio vertical, debido a que muchos materiales no pueden estibarse por causa de las características de su empaque, como sucede en el caso de los materiales que vienen en sacos (carpas). La adecuación de los materiales en rack o estantes trae como beneficio mejorar la utilización del espacio, pues de esta manera los productos pueden disponerse hacia arriba sin importar el hecho de estas características. El sistema de almacenamiento implementado es el convencional, equipado de estantería y medios sencillos para el transporte interno; el cual consiste en almacenar las unidades combinando mercancías paletizadas con artículos individuales. Los rack están formados por columnas, los brazos que son los que cargan el peso del pallet, además con soportes horizontales y verticales, permitiendo llegar a niveles altos que pueden destinarse para el almacenamiento de pallet completas y los más bajos para la preparación manual de pedidos o picking. La distribución y altura de las estanterías se determinaron en función de las características de las carretillas elevadoras, elementos de almacenaje, así mismo, para las dimensiones en la zona de estanterías, se considera la estrategia de entradas, salidas del almacén, el tipo de almacenamiento que es más efectivo, dadas las características de los productos, el método de transporte interno dentro de la bodega, la rotación de la mercancía, el nivel de inventario a mantener, el embalaje y pautas propias de la preparación de pedidos. Existe una gran variedad de estanterías, sin embargo para el caso del modelo propuesto se implementan dos tipos: el simple y flow rack; esto debido a que la filosofía de operación del nuevo layout, siga la política FIFO (primera en entrar, primera en salir). El flow rack es la mejor opción para la distribución de los materiales, sin embargo, solamente se justifica para la mercancía de mayor rotación (clasificados como tipo A) y para embalaje de mayor volumen (guacales). Para los materiales restantes se designan los rack simples, de ahí que, permiten tener dispuestos cada uno de los materiales almacenados (ninguno de los materiales se verá obstruido por algún otro en ningún momento). Siendo estas estanterías seleccionadas de acuerdo a dimensiones preestablecidas con los tamaños de la mercancía, según su tipo de rotación, picking, debido a que ocupan gran parte del almacén, se dividirán por bloques codificados respectivamente con el objetivo de dar una descripción e identificación rápida de estos, para su registro futuro de inventarios. Por tanto, a cada fila se le asigna una letra mayúscula, comenzando con la letra “A” secuencialmente, pues se cuentan las filas dobles como si fueran dos líneas sencillas. Los niveles internos del rack, se indican con una letra minúscula, siendo “a” para el primer nivel, “b” para el segundo y así hasta su último nivel. A lo largo el rack cuenta con muchas posiciones, puesto que cada columna se le asignará un número, comenzando con el “1” y aumentando conforme se aleje (ver Figura 7). Figura 7. Distribución y codificación de rack Fuente: Elaboración propia, 2015 Una vez definidos los tipos de materiales y equipos, se debe trabajar en conseguir el flujo de materiales más eficiente dentro de los almacenes, por tanto se mantienen zonas seguras (pasillo peatonales o de trabajo) para el desplazamiento del personal de bodega o vehículos de carga. Además, en cada operación de abastecimiento solamente un pequeño porcentaje de cosas acapara la mayor parte de la actividad, según lo dice la conocida regla del 80-20 y la actividad de un almacén, no es una excepción a la regla. Basándose en esta idea, el análisis ABC clasifica la mercancía por la importancia que tiene dentro del almacén (su rotación); dándoles una clasificación de “A” al reducido número de materiales con mayor importancia (dotaciones, insumos de oficina y ferretería), “B” los moderadamente importantes y “C” a la mercancía de menor pedido (plantas de tratamiento, equipos de perforación y registro); todo esto distribuidos en los diferentes sistemas de estanterías. Finalmente, al instalar proporcionalmente la mercancía, los equipos y los rack, se procede con la señalización de las rutas de transporte, que brinden espacios suficientes para la organización de los productos en las estanterías. Por consiguiente, con la implementación del modelo de almacenamiento y distribución se consigue la reducción de los cuellos de botella en los procesos logísticos que dependen del área de almacenamiento, se optimiza la utilización asertiva de los espacios; estableciendo el orden reflejado en los tiempos de alistamiento y despacho de la mercancía, que se desperdiciaba con el anterior layout. 3.1. ESTABLECIMIENTO DEL NIVEL DE DESEMPEÑO DEL NUEVO LAYOUT DE ALMACENAMIENTO López Salazar menciona “La métrica es muy importante para el funcionamiento de una organización, dado que esta impacta directamente en la actitud y comportamiento de sus miembros, situándolos en un punto de evaluación respecto a los objetivos planteados y alcanzados” (Salazar López, 2012) Tabla 4. Indicadores Nombre del Indicador Reducción del tiempo de picking Reducción de productos ubicados sobre pasillos Reducción del tiempo de búsqueda de un producto Reducción de órdenes de salida incompletas Reducción de productos enviados en mal estado Productividad en volumen movido Optima utilización del espacio en bodega Fórmula . . . . x 100 . . . x100 . . . . 100 . x 100 . . . . . . . x100 . . x100 Nota Las iniciales que identifican los layout son: L.A. (Layout Anterior), L.N. (Layout Nuevo) Fuente: Elaboración propia, cortesía Almaceno, 2015 . x 4. CONCLUSIONES De acuerdo, a los hallazgos surgidos por la investigación, se identificó información clara, concisa y relevante de cada uno de los problemas presentes en el proceso logístico de almacenamiento, logrando así, con el modelo propuesto dar solución a las principales falencias que a su vez permiten mitigar aquellas de menor impacto sin desmeritar su importancia. El óptimo funcionamiento de la cadena de abastecimiento, depende principalmente de la mano de obra involucrada, por esta razón, es fundamental contar con el suficiente personal competente, comprometido, con identidad hacia su empresa. Tanto más, es indispensable que se encuentren en continua capacitación y motivación. Las empresas competitivas del sector logístico sobresalen por su constante cambio, adaptándose a las tendencias y desarrollos tecnológicos que el mercado va ofreciendo. Sin embargo, se encuentran aquellas que desean estar a la vanguardia pero, por la falta de conocimiento, recursos, liderazgo, apoyo, compromiso, entre otros; dejan pasar la oportunidad de innovación y éxito. La importancia de contar con un apropiado proceso de almacenamiento y distribución radica, en la generación de valor a la operación logística de la empresa por medio de una optimización de costos y tiempo, agilidad en los desarrollos de cada uno de los procesos involucrados en la cadena de abastecimiento, niveles de satisfacción tanto para los clientes como para la misma empresa y un reconocimiento en el campo logístico empresarial. Las empresas se encuentran en la necesidad de aplicar indicadores de desempeño logístico (KPIs). De ahí que, se es indispensable tener una óptima logística de almacenamiento y con la implementación del modelo propuesto, será más sencillo darles uso. Como premisa derivada de los parámetros del diseño del layout propuesto para la bodega, se enfatizó en un modelo que soporte las operaciones actuales y las diseñadas para un futuro, garantizando el menor cambio dentro de las instalaciones. Se contempló dejar las puertas abiertas para el factor tecnológico (software de gestión de inventarios en almacenes, WMS), dado que su operación es la guía al layout y hoy en día el uso de este tipo de soluciones son masivas e ineludibles. Se diseñó un modelo de distribución como un traje a la medida para la bodega de SAExploration, basado en el principio de simplicidad, con distribución en “U”, clasificación ABC, designación de áreas específicas bajo estándares normalizados en los principios de eficiencia de almacenaje evitando limitaciones de abastecimiento. REFERENCIAS BIBLIOGRÁFICAS [1] Bowersox, D., Closs, D. Y Cooper, M. (2007). Administración y logística en la cadena de abastecimiento (Segunda ed.). México: McGraw Hill. [2] Chase, R; Jacobs, R. Y Aquilano, N. (2009). Administración de operaciones en producción y cadena de suministros (Decimo Segunda ed.). México: McGraw-Hill. [3] Escudero, M. (2004). Logística de almacenamiento. Madrid: Paraninfo. [4] Galvez, R. (2011). Análisis, evaluación y diseño del almacén principal de la empresa Ciclo Galvez Pereira. Trabajo de Grado, Universidad Católica de Pereira, Risaralda, Pereira. [5] Gómez, J. (2013). Gestión logística y comercial. Madrid: McGraw-Hill. [6] Harnsberger, J. (1997). Production and inventory control handbook (Tercera ed.). New York: McGrawHill. [7] Heizer, J. (2007). Dirección de la producción y de operaciones, Decisiones estratégicas (Octava ed.). Madrid: Pearson Educación, S.A. [8] Mauleón, M. (2003). Sistema almacenaje y picking. Madrid : Díaz de Santos. [9] Mauleón, M. (2006). Logística y costos. Madrid: Díaz de Santos. [10] Meyers, F. Y Stephens, M. (2006). Diseño de instalaciones de manufactura y manejo de materiales (Tercera ed.). México: Pearson Educación. [11] Mora, L. (2010). Gestión logística integral. Bogotá: Ecoe Ediciones. [12] Mora, L. (2011). Gestión logística en centros de distribución, bodegas y almacenes. Bogotá: Ecoe Ediciones. [13] Mulcahy, D. (1993). Warehouse distribution. New York: McGraw-Hill. [14] National Fire Protection Association. (2012). NFPA 13 Automatic Sprinkler Systems Handboook (XII ed.). Massachusetts: NFPA. [15] Pacheco, R. (2014). Almacenes. Trabajo presentado en clase de fundamentos de logística, Junio, Colombia. [16] Poirier, C. Y Stephen, R. (1996). Supply Chain Optimization: Building the strongest total business. San Francisco, CA: Berrett-Koehler. [17] Salazar, B. (2012). Indicadores de desempeño logístico - KPIs. Recuperado el 04 de 15 de 2015, desde http://www.ingenieriaindustrialonline.com [18] Santos, W. Y Mora, J. (2009). Propuesta de un sistema de logística de distribución en la ferretería CHP materiales para construcción . Bucaramanga. [19] Urzelai, A. (2006). Manual básico logística integral. Madrid: Díaz de Santos.