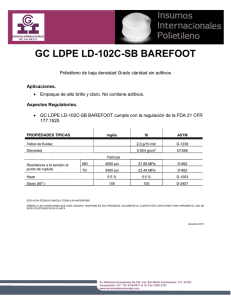

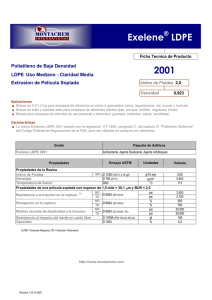

RECUPERACIÓN DE POLIETILENO DE BAJA DENSIDAD

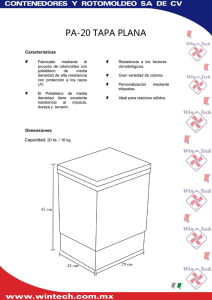

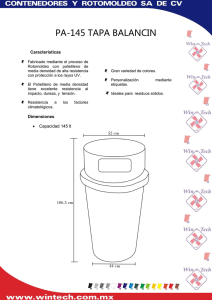

Anuncio