Cosecha de Maíz - Proyecto Eficiencia de Cosecha y Postcosecha

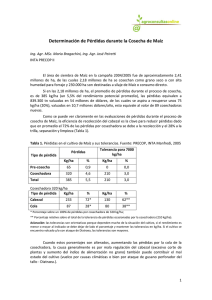

Anuncio

PROYECTO EFICIENCIA DE COSECHA Y POSTCOSECHA DE GRANOS Actualización Técnica Nº 36 Act. 02/08 - Reimp. 02/09 Tema: COSECHA www.cosechaypostcosecha.org Cosecha de MAIZ Argentina 2007/2008 Cómo recuperar 30 M/U$S de los 150 M/U$S que se pierden durante la cosecha del Maíz anualmente Argentina en los últimos 5 años evidenció mejoras en la eficiencia de cosecha de maíz, que permitieron reducir los niveles de pérdidas en un 35%, aumentando el saldo exportable del año 2007 en 51,7 M/U$S. El nuevo desafío del INTA PRECOP para los próximos 3 años será aumentar un 20% la eficiencia de cosecha de maíz actual y recuperar 29,8 de los 149 M/U$S que se pierden anualmente durante el proceso de la cosecha de maíz en Argentina. El área de siembra de maíz en la campaña 2007/2008 es de aproximadamente 4 millones de ha, de las cuales se cosecharán como grano seco y húmedo unas 3,4 M/ha; 450.000 ha se utilizarán para forraje picado fino y 150.000 ha para pastoreo directo por sequía. Si en las 3,4 millones de ha, el promedio de pérdidas durante la cosecha, está en el orden de 250 kg/ha (*), lo cual, representa el 3,12% del rendimiento promedio calculado, las pérdidas equivaldrían a 850.000 t, valuadas en 149 M/U$S, de las cuales, con el equipamiento de cosechadoras y cabezales actuales se podrían recuperar fácilmente un 20% (50 kg/ha), equivalente nada menos que a 29,8 millones de dólares. (*) En los últimos 4 años como se sabe el INTA viene trabajando con el proyecto PRECOP, el cual, trata el tema eficiencia de cosecha y postcosecha de cereales y oleaginosas. Este trabajo ya dio sus frutos concretos de reducir las pérdidas y mejorar la calidad del grano en todo el proceso hasta que llega el grano a la industria. Pero aún, los buenos resultados logrados a nivel del productor, contratista y acopiador y el trabajo de Ediciones Instituto Nacional de Tecnología Agropecuaria investigación, desarrollo y extensión deben continuar permanentemente, ya que las pérdidas de cosecha en este cultivo, si bien han disminuido significativamente en los últimos años, todavía son elevadas y la brecha de potenciales mejora (es grande), y así lo indican además, los 250 kg/ha actuales de pérdidas durante la cosecha evaluados en promedio, que duplican los valores alcanzados por países desarrollados como Estados Unidos, por ejemplo, con rendimientos un 20% superiores a los de Argentina. Las evaluaciones realizadas por las distintas unidades del PRECOP durante el año 2005 / 2006 (**) arrojaron los siguientes valores de pérdidas promedios de más de 70 evaluaciones realizadas en distintas provincias productoras con representatividad. Tabla 1. Resumen de los valores de pérdidas obtenidos y las tolerancias para la Campaña 2006/2007. Fuente: INTA PRECOP, 2007. Maíz Precosecha Cosecha Total de Pérdidas Tolerancias para 8000 kg/h Pérdidas Kg/ha %del Kg/ha %del rendimiento rendimiento 54 0.67 0 0 196 2.45 156 1.95% 250 3.12 156 1.95% (**) Las más de 70 evaluaciones de pérdidas fueron realizadas durante la Campaña 2005/2006 por los técnicos del PRECOP de las siguientes unidades: EEA Rafaela, EEA Oliveros, EEA San Luis y EEA Pergamino. Aclaración si el Maíz cosechado tiene un rendimiento menor a los 8.000 kg/ha, la tolerancia en kg/ha se mantiene constante o sea 156 kg/ha, también es pertinente aclarar que si el lote a cosechar presenta un gran porcentaje de plantas volcadas y/o arrancadas de raíz, las tolerancias de pérdidas son mayores. Tabla 2. Distribución de las pérdidas por cosechadora entre cabezal y cola. (***) % relativo de pérdidas obtenido del 100% de pérdidas por cosechadora. Fuente: INTA PRECOP, 2007. Cosechadora Cabezal Cola Tolerancias para 8000 kg/h 196 kg/ha Kg/ha % (***) Kg/ha % (***) 141 55 72% 28% 109 47 70 30 Dentro de las pérdidas por cabezal los datos indican que se redistribuyen de la siguiente forma: Tabla 3: Total de pérdidas por cabezal 141 kg/ha. (****) % relativo del 100% de pérdidas por cabezal. Fuente: INTA PRECOP, 2007. Cabezal Tipo de pérdida Desgrane de espigas Espigas voleadas o no captadas Pérdida Kg/ha % (****) 115 82% 26 18% Donde se producen las pérdidas en maíz PÉRDIDAS POR COSECHADORA: 196 Kg/ha 58% Desgrane de espigas 14% Perdida de espigas Pérdidas por cabezal 72% 8% Cilindro PERDIDAS POR COSECHADORA Tolerancia: 156 Kg/ha 20% Zarandón y zacapajas Pérdidas por cola 28% Figura 1. Donde se producen las pérdidas en la cosecha de Maíz. Fuente: INTA PRECOP, 2008. Como se puede ver claramente en las evaluaciones de pérdidas durante el proceso de cosecha de maíz, la eficiencia de recolección del cabezal es la clave para reducir pérdidas dado que en promedio el 72% de las pérdidas por cosechadora se debe a la recolección y el 28% a la trilla, separación y limpieza. Cuando estos porcentajes son alterados, aumentando las pérdidas por la cola de la cosechadora, la causa generalmente es por mala regulación del cabezal (excesivo corte de plantas y aumento del índice de alimentación no grano) también puede contribuir el mal estado del cultivo (vuelco por causas climáticas o bien por ataque de gusano perforador del tallo - Diatraea). Los cabezales de nueva generación desarrollados en Argentina están tecnológicamente preparados para trabajar con alta capacidad de trabajo y una alta eficiencia de recolección, equiparando a los mejores del mundo. La tabla 3 da una idea clara de donde se producen las pérdidas en estos nuevos cabezales, dado que del 100% de las pérdidas por cabezal, el 82% es por desgrane de espigas y ello se debe a una mala regulación de las chapas espigadoras o bien a un cultivo de plantas y espigas muy desuniformes en su tamaño, cosechado con un cabezal sin kit de chapas espigadoras regulables desde la cabina del operador, o bien, un operario desmotivado para realizar las regulaciones convenientes. Aclaración: durante la campaña 2007/2008 serán cosechados muchos lotes de bajo rendimiento, fuertemente afectados por la sequía de Diciembre/Enero, la cual presentaba plantas con espigas muy pequeñas y desuniformes, incrementando las pérdidas por “mordida de rolos espigadores”, ósea desgrane por cabezal y en muchos casos, algunos cabezales con chapas cubre rolos gastadas o bien demasiado cerradas en la cual la separación no es la adecuada, en esos casos se deberán tomar precauciones y hacer modificaciones especiales para adaptar los cabezales a esos lotes particulares de lo contrario las pérdidas serán muy importantes. En resumen: para disminuir pérdidas durante la cosecha de maíz, el cultivo debe presentar uniformidad de diámetro de tallo y espiga, tener una caña sin daño de insectos y enfermedades, ausencia de vuelco, y en lo posible, una uniforme maduración. Esto último afecta más a la calidad de trilla, y por INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 2 ende, a la calidad de grano entregado a la tolva de la cosechadora. Todos estos factores, tienen que ver con la genética y el manejo del cultivo principalmente en la implantación donde es imprescindible disponer de una sembradora bien equipada y regulada; por lo tanto, en este informe se profundizarán los aspectos de manejo que condicionan la eficiente implantación (emergencia temporal y espacial uniforme). Una vez maduro el cultivo, y con la cosechadora en el lote, la tarea de lograr trabajar por debajo de las tolerancias de pérdidas, es sencilla, si se cuenta con un buen cultivo, un buen cabezal y un excelente operario concientizado y capacitado para poner a punto del cultivo las regulaciones de altura del cabezal, posicionamiento de los puntones alzadores, velocidad del cabezal y su coordinación con la de avance de la cosechadora, apertura de las chapas cubre rolo (chapas espigadoras), etc. También se deberá adoptar la velocidad de trilla y apertura de cóncavo, de acuerdo al diámetro de espiga y al grado de susceptibilidad al daño mecánico (genética y humedad de grano); en una máquina convencional queda limpiar y acondicionar los sacapajas, regular la apertura del zarandón y zaranda, como también, la velocidad del viento a las condiciones del cultivo, rendimiento, humedad, cantidad de material no grano y peso específico del grano. Todo eso se debe conocer y regular en una cosechadora para acondicionar la regulación a la situación particular del lote. Aclaración: durante las demostraciones de cosecha de Expoagro 2007, se evaluaron las pérdidas de cola de las 16 máquinas participantes y el promedio de pérdidas por cola fue de 44 kg/ha, ósea un 20% menos que el promedio de pérdidas por cola evaluado en campos de productores. Evolución del mercado de cabezales maiceros de los últimos años 1600 1400 1400 1200 1200 UNIDADES 1000 Nivel de reposición ideal 717 800 600 880 516 542 820 950 850 890 850 780 594 1100 580 700 572 433 400 200 0 ´90 ´91 ´92 ´93 ´94 ´95 ´96 ´97 ´98 ´99 2000 ´01 ´02 ´03 ´04 ´05 ´06 ´07 tendencia Figura 2: Evolución del número de unidades vendidas de cabezales maiceros en Argentina desde el 1990 hasta el año 2006. Fuente INTA PRECOP, 2007. Aclaración: en los últimos años, el ancho de labor promedio vendido, creció de 9,5 a 10,7 hileras a 0,525 m. Por lo que el número de cabezales es un dato relativo y sería más comparativo tomar el número de hileras vendidas, o bien, la inversión en dólares. Análisis del Mercado de Cabezales Maiceros Como negativo, el mercado ofrece un área de siembra con lenta recuperación. En la campaña 2006/2007 se sembraron 3,5 millones de ha, un incremento de 9,7% respecto a la anterior campaña que, como se sabe, fue muy baja. El sistema productivo argentino, para ser sustentable (estabilidad de la Materia Orgánica) necesita al menos un área de siembra de 5 millones de hectáreas. Como positivo para la venta de cabezales se puede mencionar: El aumento significativo del precio del maíz, transforma al cultivo en uno de los más rentables de la campaña 2006/2007, lo cual, motiva a invertir en tecnología y equipamiento; también puede ser positivo para la venta de cosechadoras, cabezales y tractores. El hecho de que los rendimientos esperados para el maíz puedan constituirse en récord histórico, superando los 7.500 kg/ha en promedio debido al buen paquete tecnológico aplicado y a las buenas condiciones climáticas reinantes en el ciclo del cultivo, inducen a estar preparado con equipamiento acorde a los altos rendimientos. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 3 · · · · · · ALTOS RENDIMIENTOS + BUENOS PRECIOS = ALTA RENTABILIDAD = INVERSIONES. El aumento de las ventas de cosechadoras de los últimos 4 años, 2003 (2334 unidades), 2004 (2080 unidades), 2005 (1950) y 2006 (1650) que da un promedio de 2253 máquinas año versus las 652 cosechadoras por año promedio de los 4 años anteriores: 1999 (760 unidades), 2000 (697 unidades), 2001 (590 unidades) y 2002 (560 unidades), incrementa la necesidad de recambio y actualización del parque de cabezales maiceros. El cambio de espaciamiento entre hileras de 70 a 52,5 cm. casi generalizado, deja un saldo importante para el recambio de cabezales. Mayores exigencias de recolección por mayor rendimiento de los cultivos en la actualidad (siembra directa, genética, híbridos simples y Bt, fertilización balanceada, siembra neumática, rotación del cultivo). El rendimiento promedio del grano de la campaña 2004/2005 alcanzó los 7.123 kg/ha, muy superior a los anteriores, la campaña pasada por problemas de sequía generalizada en el área maicera, los rendimientos promedios bajaron significativamente, pero la campaña 2006 / 2007 promete ser récord. Altas prestaciones y buena compatibilidad tecnológica de los cabezales maiceros con respecto a los de origen Brasileño y Americanos, con ventajas de precio importantes a favor de los nacionales. Representatividad del mercado de cabezales de la industria nacional: 95%. Algunos cabezales maiceros nacionales son comparados a los mejores del mundo. Envejecimiento del parque y necesidad de reequipamiento, falta de reposición acumulada. En los años 1999, 2000, 2001 y 2006, el mercado de cabezales estuvo en promedio a un 55% del nivel ideal de reposición (1000 cabezales/año), por lo tanto, existe un retraso de equipamiento importante, que puede favorecer el recambio y ventas de nuevos cabezales. Por todos los aspectos positivos antes mencionados se considera que en el año 2007 el mercado de cabezales será un 21% superior a la campaña pasada (2006), alcanzando una cifra de 850 cabezales, los cuales, serán más anchos y tecnológicamente más equipados, elevando el valor unitario promedio en un 20% respecto al promedio de los años anteriores. La pregunta es: ¿será posible lograr en 3 años la reducción de pérdidas en cosecha de maíz, que el PRECOP propone en el 20010? Sí, es posible, porque el parque de cosechadoras mejoró en cantidad y calidad, y la información de cómo hacerlo está disponible; además Argentina posee productores y contratistas de cosechadoras muy bien preparados para lograrlo. Además el cultivo de maíz junto al de soja, es el que mayor carga tecnológica posee en Argentina. La eficiencia de cosecha de maíz en los últimos 4 años, pasó de un nivel de pérdidas promedio de 385 kg/ha a valores promedios en la última campaña de 250 kg/ha; estos 135 kg/ha más de rendimiento por mayor eficiencia de cosecha se debieron a varios factores, ente ellos, el avance genético de los maíces BT, que ofrecen un cultivo muy apto para la cosecha, las mejoras tecnológicas de los nuevos cabezales maiceros, las mejoras de las cosechadoras en cantidad y calidad (aspecto clave), el almacenaje en silo bolsa que facilitó la cosecha con algunos puntos más de humedad, la mayor cantidad de plantas de silos a nivel de chacra, con aireadores y secadoras, y también es pertinente aclarar la eficiente tarea realizada por los técnicos del Proyecto Eficiencia de Cosecha y Postcosecha del INTA durante los últimos 4 años, brindando información y capacitación, motivando inversiones de alta rentabilidad, a todos los niveles de la cadena de producción del maíz. Pero el verdadero protagonista fue y será el productor agropecuario, que una vez logrado el proceso de concientización invirtió en capacitación y en equipos de alta tecnología, y una vez en el campo, supo aprovechar sus conocimientos, regulando máquinas y evaluando pérdidas hasta lograr la eficiencia de cosecha esperada. Es también importante señalar que en los últimos 4 años, el parque de cosechadoras creció en cantidad y calidad, y que hoy las cosechadoras esperan que el maíz madure y no el maíz maduro esperan a la cosechadora, como era común que ocurriera 5 años atrás, donde una vez deteriorado el cultivo, ingresaba al lote la cosechadora, con un productor desesperado y un contratista apurado y sobredemandado, repitiéndose el escenario de cosechar lo que quedaba como se podía; hoy la realidad es otra y por eso el INTA, bajó los niveles de tolerancia de pérdidas para acercarnos de a poco a los valores de eficiencia de los países desarrollados. Argentina en los últimos 4 años de fuerte crecimiento en la eficiencia de cosecha de maíz, acortó mucho la brecha en relación a países desarrollados, pero falta mucho camino por recorrer, cosas por aprender y aplicar. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 4 Aclaración: El parque de cosechadoras al inicio del 2002, presentaba una oferta de 18.000 cosechadoras, con un envejecimiento promedio de 11,5 años; luego de 4 años de excelentes ventas de cosechadoras, el mercado creció en la oferta en un 24%, y hoy ofrece 22.350 cosechadoras, con un envejecimiento promedio de 8,57 años, o sea, que en 4 años el mercado de oferta de cosechadoras, se amplió un 24% y se rejuveneció en un 25%. Por todo lo expuesto, se considera que el desafío planteado por el INTA PRECOP para los próximos 3 años de bajar 50 kg/ha los actuales niveles de pérdidas en cosecha de maíz, es factible lograrlo. El proyecto INTA PRECOP trabaja junto al productor, al contratista, al industrial. El desafío está planteado y debemos hacerlo en poco tiempo. El dinero y el tiempo invertido en capacitación y regulación (costo cero) tendrá sólo en maíz, un premio de 29,8 millones de dólares de aumento en el saldo exportable del país. Tendencias tecnológicas de un cabezal maicero actualizado 1. Puntones y capos de perfil bajo y agudo, de fácil regulación, con sistema de plegado sencillo y de rápida remoción. Material de construcción liviano, preferentemente de plástico con diseño reforzado, capaz de penetrar debajo de plantas caídas, levantarlas y entregarlas individualmente erecta a los rolos de tracción. 2. Bastidor con un diseño de ángulo de trabajo tal que permita a los baldes de la cadena rozar el suelo en su punto más bajo. 3. Cadenas recolectoras con gran amplitud de ingreso de plantas y cucharas concéntricas de fácil regulación tanto en la velocidad como en la tensión. 4. Rolos espigadores o de tracción de perfil cuadrado, pentagonal o hexagonal de diseño tronco-cónico, con chapas plegadas de fácil recambio (Figura 3), o bien, rolos de bordes cortantes, que realicen un quebrado del tallo sin llegar a cortarlo volviéndolo mas frágil. Estos rolos son convenientes en la recolección de maíces con alta humedad como lo hace el productor en E.E.U.U. 5. Placas espigadoras con diseño que eviten el desgaste y el corte de plantas y además dispongan de fácil regulación mecánica, preferentemente hidráulica o eléctrica desde la cabina del operador, con un indicador de referencia ubicado en un lugar visible para el conductor (Figura 3). 6. Placas gramilleras de fácil regulación y resistente al desgaste. 7. Válvulas de retención de espigas de goma, de buen diseño y fácil recambio. 8. Sinfín con gran altura de alas para espigas de gran tamaño, paso amplio y bajo régimen de giro. Alabes entrecruzados en su parte central para una mejor alimentación central de cilindro trillador. Palas entregadoras centrales con diseño tangencial para evitar el voleo de espigas. Zafes del sinfín de alta sensibilidad y duración; bancadas de giro del sinfín en la parte media de los cabezales de más de 13 hileras. 9. Pantalla de alambre reforzada ubicada sobre el embocador para evitar el voleo de espigas por parte del sinfín (Figura 4). 10. Puntones laterales de diseño agudo, de perfil suave y alto, con su parte superior ancha para guiar a las plantas sin provocar el desprendimiento de espigas. Cadena recolectoras Actuador hidráulico o eléctrico Rolos espigadores Placas espigadoras con mecanismo de regulación hidráulica o eléctrica desde el puesto de conducción Placas gramilleras Figura 3. Corte de un modulo del cabezal maicero con el kit de regulación eléctrica o hidráulica de las placas espigadoras o cubre rolos, desde la cabina "en tiempo real", esto permite adaptar el cabezal a las diferentes situaciones del cultivo y evitar pérdidas importantes. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 5 Figura 4. Detalle de una pantalla de alambre reforzada, ubicada sobre el embocador: una mayor visión del operario respecto a las de chapa ciega. 11. Cabezales livianos, con facilidad de adaptación a las diferentes distancias entre hileras de 52.5 a 70 cm. 12. Cajas de mandos construidas de material liviano y equipadas con zafes individuales por hilera (cuerpo), con alta sensibilidad y duración. 13. Facilidad de adaptabilidad de la velocidad de giro del cabezal para diferentes estados del cultivo y cosechadoras; en un futuro cercano, las cosechadoras tendrán como equipo estándar regulación de la velocidad del cabezal coordinado automáticamente con la de avance de la cosechadora (Figura 6). 14. Equipamiento de seguridad completo, en lo posible bajo normalización IRAM, protección de todos los órganos en movimiento, calcomanías de alerta y de regulaciones elementales, detalles instructivos de funcionamiento y operación para mayor regularidad. 15. Diseño del cabezal con adaptabilidad sencilla a los cambios de distanciamiento entre hileras. 16. Manual de mantenimiento y funcionamiento correcto, con regulaciones básicas de acuerdo al estado del cultivo. 17. Buena asistencia mecánica y servicio de atención al cliente con disponibilidad de repuestos en todo el país. El correlacionamiento de la velocidad del cabezal con la velocidad de avance de la cosechadora representa uno de los factores de pérdida de la cosechadora (cabezal y cola) muy importante. Como se puede ver en la figura 3, una buena regulación queda evidenciada en el esquema B, donde en la 3/5 parte del recorrido de los rolos espigadores se produce el espigado; si la velocidad de la cosechadora supera a la de los rolos, el cabezal no termina de bajar la planta y la cosechadora pierde por cola al ingresar más plantas de lo conveniente al sistema de trilla, separación y limpieza. En el caso que la cosechadora quede lenta respecto a la velocidad del cabezal, el espigado se produce en la 1/5 parte del recorrido del rolo (demasiado adelante), aumentando las pérdidas de espigas que saltan fuera de las cadenas conductoras; para corroborar este tipo de problemas y hasta cuando es flexible la descoordinación de la velocidad del cabezal, con la de avance de la cosechadora, en la campaña 2005/2006 los técnicos del INTA PRECOP AER Totoras, EEA Oliveros, Méndez J., Roskopf R. realizaron un ensayo comparativo de pérdidas de cabezal y cola. Evaluación de pérdidas kg/ha a 3 velocidades de avance diferentes, manteniendo la velocidad de giro del cabezal constante. Tabla 4. Velocidad de la cosechadora 3 km / h 5,5 km / h 8 km / h Kg/ha Cabezal 49,5 37,7141 87,655 Cola kg / ha Kg/ha totales 16 57,6 193,4 65,5 87,7 281 Aclaración: la regulación del cabezal durante el ensayo fue programada para funcionar en un rango entre 5 y 6,5 km/h; quedó evidente que la velocidad de 5,5 km/h fue la que mejor se adaptó, ocasionando las menores pérdidas por cabezal (37,7 kg/ha) con 0 kg/ha por espigas voleadas. Es pertinente aclarar que cuando el cabezal está lerdo en velocidad respecto a la cosechadora, las pérdidas por cola suben de manera considerable. Este Figura 5. Buena regulación de la coordinación de velocidad de avance con el régimen de giro de los rolos espigadores: A) Comienzo de trabajo de los rolos espigadores, B) Espigado en las 3/5 partes del recorrido de los rolos espigadores, C) Fin del trabajo de los rolos espigadores y transporte de la espiga por las cadenas recolectoras al sinfín. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 6 ensayo corrobora una vez más la necesidad de la coordinación de la velocidad del cabezal con la de avance de la cosechadora, dejando latente la necesidad de que esa velocidad se puede variar desde el puesto de conducción en todas las cosechadoras en un futuro cercano. Algunas cosechadoras americanas presentan como equipamiento estándar un sistema de coordinación automática de manera electrónica / hidráulica, en tiempo real, sin intervención del operario, logrando una variación +/- del 20% de la velocidad del cabezal, al variar la velocidad de avance de la cosechadora; otras cosechadoras poseen variador de velocidad del cabezal, pudiendo el operario realizar los cambios de coordinación necesarios (Figura 6); los que no dispongan de ningún equipamiento deberán realizar los cambios de engranajes de mando cuando la velocidad de avance (de acuerdo al lote) supere +/- de 2,5 km/h, respecto al engranaje de mando utilizado en el cabezal. cultivo a lo largo del día de trabajo y controlar el estado del residuo que sale por la cola, para en base a esto realizar las regulaciones necesarias (Tabla 5). Para cilindros de trilla tradicionales es muy importante no olvidarse de forrar el cilindro al momento de trillar maíz, ya que la falta de forrado reduce la eficiencia de trilla, observándose pedazos de espigas (marlos) mal trillados, que salen por la cola de la cosechadora. Estos pedazos de marlos, se introducen al cilindro por los espacios entre las barras batidoras, y pueden salir a la altura de los peines sin haber sido trilladas (Figuras 7 y 8). Figuras 7. Figura 6. Mando del cabezal por medio de polea variadora, lo cual, permite regular la velocidad de giro del cabezal maicero, desde la cabina del operador, y de esta manera, lograr la coordinación perfecta entre altura del cultivo, velocidad del cabezal y de avance de la cosechadora. Trilla de maíz Durante el día de trabajo se recomienda revisar periódicamente la calidad del grano que llega a la tolva, el estado del marlo que sale por la cola de la cosechadora, y regular el conjunto de trilla a medida que cambian las condiciones del cultivo. Si en la tolva encontramos granos dañados, habrá que disminuir primero la velocidad del cilindro para reducir la agresividad de trilla, y si el problema persiste, se aumentará la separación entre el cilindro y cóncavo. Si por la cola salen marlos enteros con granos sin trillar, se debe aumentar la agresividad de trilla, incrementando la velocidad del cilindro o disminuyendo la separación entre cilindro y cóncavo. En caso de que se observe una excesiva cantidad de marlos partidos por la cola, se regulará de forma inversa. A pesar de que existen tablas guía para regular los cilindros de trilla, lo importante es siempre, observar el estado del Figuras 8. Cilindro tradicional forrado para la cosecha de maíz. (Figuras 7 y 8). Fuente: INTA PRECOP, 2006. Esta situación provoca que el operario, aumente la agresividad, lo que provoca aún más molienda del material y granos con daño mecánico. Si una vez forrado el cilindro, todavía se observan marlos partidos con granos adheridos, se aconseja aumentar las vueltas del cilindro y la separación entre cilindro y cóncavo; también puede ser por excesivo desgaste de las barras batidoras y de las contrabarras al cóncavo. En ese caso, se debe proceder al recambio. Trabajar con bajo nivel de daño mecánico (granos quebrados) en maíz, en la actualidad, puede representar un importante beneficio económico, frente a la nueva norma de comercialización de maíz Nº XII. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 7 Tabla 5. Regulaciones del sistema de trilla para maíz. Fuente: INTA PRECOP, 2006. Condiciones del cultivo Vueltas por minuto del cilindro Velocidad del cilindro (m/seg) Grano seco < 14% humedad Grano húmedo > 14% humedad Separación cilindro/cóncavo (mm) v/min cilindro (RPM) Ø 510 Ø 560 Ø 610 Ø 660 Adelante 15,96 597 544 500 460 50 20 22,34 837 762 700 646 35 15 Separación entre alambres del cóncavo Atrás (mm) 14 a 20 Axiales La cosechadoras de sistema de trilla y separación con rotores axiales, presentan muy buen comportamiento para la trilla y separación del maíz, dado que la forma de la espiga de maíz (redonda), tiende a girar dentro del sistema de trilla y separación con facilidad, evitando freno al giro del rotor, como lo hace por ejemplo la planta de soja verde. Las cosechadoras axiales también pueden ofrecer buena calidad de grano en maíces muy susceptibles al daño mecánico, constituyendo en esos casos particulares un beneficio en la comercialización, dado que hoy las normas actuales castigan severamente al grano partido; es también conocido técnicamente que el desarrollo de micotoxinas durante el almacenaje del maíz con cierta humedad, tiene una correlación directa con el daño mecánico que presenta el grano de maíz almacenado. Es pertinente aclarar que con cosechadoras de cilindro tradicional, con buenas regulaciones y equipamiento, se puede lograr maíz grado 1, sólo Zaranda: Ø (mm) de los alvéolos 12 a 14 que las cosechadoras axiales son menos exigentes en regulaciones para lograr buena calidad de grano. El mercado de cosechadoras de Argentina se está orientando lentamente hacia las cosechadoras axiales. Las ventas del 2007, indicaron que el 41% de las unidades vendidas fueron axiales, y el 59% de trilla convencional. En un país sojero/triguero (22 M/ha entre los 2 cultivos) por excelencia, las cosechadoras axiales convivirán con las convencionales por muchos años satisfaciendo diferentes tipos de necesidades y requerimientos. Maíces volcados y maíces desuniformes en tamaño de tallo y espigas El desarrollo de los nuevos cabezales maiceros, en Argentina ha llegado a tal grado de perfección que, si el cultivo se encuentra en óptimas condiciones (plantas erectas, tallos fuertes, espigas y tallos uniformes entre plantas), resulta sencillo lograr la regulación de la cosechadora y fundamentalmente del cabezal, para lograr niveles de pérdidas menores de 100 kg/ha (valor de pérdida promedio en E.E.U.U. para rendimientos promedios de 10.000 kg/ha, o sea, pérdidas del 1 %). Últimamente la biotecnología nos entrega los maíces Bt, o sea, con resistencia al gusano barrenador del tallo, y gracias a ello, obtenemos mayor rendimiento potencial, mejor calidad de grano y mucha facilidad de cosecha, ya que ahora a los maíces no se les quiebra la caña frente a un viento, dado que la caña permanece intacta hasta el fin del ciclo, soportando fuertes vientos sin quebrarse. Pero no todo es favorable, ya que en los últimos años frente al avance de la genética, sumado al surgimiento del gen Bt, la fertilización balanceada y la eficiencia en el uso del agua que ofrece la Figura 9. Cosechadora con trilla y separación con rotor axial; el material en este sistema recibe una trilla progresiva, dando 6 vueltas de trilla y 6 vueltas de separación, minimizando el riesgo de daño mecánico al grano. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 8 Siembra Directa, se han logrado rendimientos superiores a los 14.000 kg/ha en secano y superiores a los 17.000 kg/ha bajo riego; esto para un stand de 90.000 plantas/ha, hace necesario que la espiga (única por planta) tenga al menos 155 y 188 granos/espiga respectivamente; en este caso, frente a un viento fuerte, luego de una lluvia torrencial, con una caña Bt que no se quiebra, ocurre el arranque de las plantas, o sea, el vuelco sin el quebrado del tallo; las plantas quedan volcadas y arrancadas con las raíces afuera y todo el tocón de tierra, siendo muy difícil cosecharlo eficientemente, sin dañar severamente la cosechadora y el cabezal, ya que, si bien, las plantas se levantan con dificultad con pérdidas normales, una vez que ingresa al cabezal y a la cosechadora, la planta entera con el tocón de raíz y mucha tierra húmeda, constituye una lija y esmeril que daña severamente a la mejor cosechadora, siendo más peligroso, si la misma es de rotor axial, dado que ese tocón de tierra gira 12 vueltas antes de salir por la cola de la cosechadora. Otra causa de pérdidas de rendimiento potencial en maíz y durante la cosecha, debido al cultivo, es la desuniformidad de altura, y del diámetro de tallo y espigas, en lotes con deficiencia de siembra con emergencia atemporal; o sea, en los casos que por diferencia de profundidad de siembra, las plántulas emergen en forma desuniforme, generando posteriormente plantas dominantes y dominadas. El operario de la cosechadora frente a un lote de plantas desuniforme, en la línea del maíz, no puede hacer ninguna regulación para evitar que las espigas chicas (plantas dominadas), sean tomadas por los rolos espigadores y desgranadas; en ese caso, a lo sumo podrá cerrar las chapas cubre rolos o espigadoras, cortando más plantas, aumentando el índice de alimentación con el consiguiente aumento de las pérdidas por cola, o sea, que el resultado será neutro para igual capacidad de trabajo. Ambos problemas descriptos (referentes a cosecha de maíz), que se presentan en los sistemas productivos actuales, se solucionan mejorando la eficiencia de siembra, y es por ello que el PRECOP debe tratar el tema que describiremos a continuación. Uniformidad de siembra y emergencia del maíz y su relación con los barredores de rastrojo (Bragachini et al 2005) En Argentina desde hace más de 9 años se viene trabajando en el desarrollo de diferentes tipos de barredores de rastrojo, teniendo mayor desarrollo en la zona sur de la Provincia de Buenos Aires y La Pampa, para la siembra de maíz, en siembras tempranas con muy buenos resultados en cuanto a la mejora de implantación, menor riesgo de heladas tardías y mayor crecimiento inicial, además de una mejor uniformidad en la profundidad de siembra, al barrer la zona donde las ruedas limitadoras, adosadas al disco plantador, copian el suelo y no el rastrojo desuniforme. En definitiva, con el uso del barredor, se logra una emergencia temporal más uniforme de maíz. Frente a la tendencia a partir de la aparición de maíces Bt, de sembrar maíces de 2da.sobre Trigo, también se observó un mejor comportamiento de los trenes de siembra, cuando se implanta maíz sobre rastrojo de Trigo abundante, donde pasa a ser una muy buena alternativa de equipamiento de la sembradora. Figura 11. El barredor de rastrojo de diseño arrastrado, con articulación por paralelogramo, resulta una buena opción cuando el diseño de la sembradora posibilita su colocación. Los problemas de la acumulación de rastrojo en superficie y el incremento de rendimiento de los cultivos con la Siembra Directa, la genética y la fertilización, hacen pensar que las sembradoras argentinas dispondrán de barredores de rastrojo (Figura 11), como opcionales en un 100% de las marcas y modelos independientemente de la zona. En un futuro, los barredores incorporarán diferen- Figura 10. Equipamiento de molinete de palas con giro y posicionamiento hidráulico colocado al cabezal maicero, para facilitar el ingreso de material en cosecha de maíces volcados. Fuente: INTA PRECOP, 2007. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 9 tes diseños, para evitar el esponjado del rastrojo y posiblemente tengan una colocación en forma articulada solidaria al bastidor, de manera arrastrada y no empujada como hasta ahora, aunque estos últimos también funcionen bien (Figura 12 a y b). Con suelos muy apretados alrededor de la semilla, se reduce la posibilidad de recibir el oxígeno necesario para germinar, o bien, si germina, las raíces no pueden explorar agua y nutrientes con rapidez; el maíz al igual que otras semillas, necesita suelo flojo abajo y arriba de la semilla, evitando siempre las cámaras de aire en los 2 cm de diámetro alrededor de la semilla, y para ello, nada mejor que el uso de una rueda pisa-grano, de escaso diámetro, o bien, una colita plástica fijadora (Figura 13) que asienta la semilla en el fondo del surco de manera suave y progresiva, siendo en la actualidad la tendencia mundial. Figura 12 a y b. Barredores de rastrojo y su ubicación en el cuerpo de siembra. Figura 13. Colita plástica fijadora de semillas: fijación en forma progresiva. La semilla de maíz debe colocarse a la profundidad apropiada, y en forma pareja, una con respecto a la siguiente y anterior, para generar plantas uniformes que no compitan entre sí, evitando la generación de plantas dominadas y dominantes, que en el caso del maíz afectan al rendimiento hasta en un 10%, y la eficiencia de cosecha de manera considerable. Andrade y otros (2000), indican que las plantas que avanzan desde la plántula con mayor desarrollo, son siempre más grandes y dominantes, pero no compensan el menor rinde de las plantas más chicas y dominadas. Los cultivos de plantas uniformes rinden siempre más que los de plantas desuniformes. Si la semilla se localiza demasiado profunda no recibe oxígeno para germinar, o bien, si germina pueden agotársele las reservas antes de emerger. Si en cambio se coloca demasiado superficial, existe el riesgo de que el suelo se seque antes de germinar, o bien, no se establezcan las raíces y la planta se seque o tenga un pobre arranque (la profundidad de siembra ideal para maíz es de 5 cm). Últimamente ha tomado mucha importancia, en el cultivo de maíz, el tema de la uniformidad de profundidad en la línea de siembra, para lograr cultivos con desarrollos normales y parejos, como factor importante de incremento de rendimiento. El cultivo de maíz, por ser monocotiledónea, presenta una forma de germinación en la cual, al comenzar a germinar, la semilla desarrolla el meristema radicular, de donde se constituye la raíz primaria que es la radícula; otras raíces se forman alrededor de la semilla y simultáneamente se desarrolla el coleoptile hacia arriba, que al emerger a la luz se constituirá en la primer hoja. Cuando el coleoptile se expone a la luz, genera hormonas reguladoras de crecimiento, fijando la posición del primer nudo a 1 pulgada por debajo, deteniendo el crecimiento del joven tallo desde este nudo hacia abajo. El nudo o corona, de donde salen las raíces nodales, ubicado a 2,5 cm por debajo, de donde el coleoptile recibió la luz, se transformarán en la principal fuente de absorción de agua y nutrientes (Figura 14), y posteriormente en las raíces de anclaje de la planta. Un ensayo realizado en INTA Totoras (EEA Oliveros) por los Ing. Agr. Méndez J. M. y Roskopf, R., INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 10 Superficie limpia por acción del barredor Rastrojo superficial Raíces nodales muy superficiales Raíces nodales a buena profundidad Barredor de rastrojo Figura 14. Barredores de rastrojo y su importancia en el correcto anclaje de la planta de maíz. ambos integrantes del Proyecto PRECOP de INTA durante la campaña 2005 / 2006, comparando sobre una misma sembradora trenes de siembra con y sin barredores de rastrojo en maíz, arrojó los siguientes resultados: Tabla 6. Planta/ha a los 45 días 3,38 % Superior con barredor de rastrojo. 36,16 % Sin barredor Coeficiente de variación como parámetro de 21,42 % uniformidad de distribución espacial de plantas Altura promedio de plantas 15,8 cm a los 45 días 18,4 cm Diferencia porcentual de 16,4 % altura de planta Con barredor. (rastrojo), emitirá las raíces nodales a 2,5 cm por debajo, o sea, que la corona se desarrollará con poca posibilidad de generar raíces útiles, disminuyendo el crecimiento de las plantas en el primer estadio, transformando a esa planta en dominada. Una planta dominada significa que compite por agua, nutrientes y radiación en igualdad de condiciones hasta las 6 a 8 hojas; al superar ese nivel, sigue consumiendo agua y nutrientes pero ya no recibe luz, lo que le impide fructificar en forma normal, generando una caída de rendimiento importante (Figura 15). Sin barredor. Con barredor. Superior con barredor. Rendimiento promedio de los tratamientos en kg/ha Diferencia del 5,6 % a favor del tratamiento con barredor Plantas Plantas Desuniformidad temporal de emergencia (desuniformidad de profundidad) dominantes dominadas Fuente: INTA PRECOP – EEA Oliveros AER Totoras, 2006. Si bien estos datos reflejan el comportamiento del maíz en una situación en particular, relevada de un ensayo bajo condiciones particulares, los resultados indican una línea de investigación para profundizar estudios en el futuro; por lo tanto, en la presente campaña 2006 / 2007, se repitieron ensayos de este tipo dado que los datos coinciden con observaciones anteriores y también con la bibliografía de EEUU. Importancia de colocar las semillas a igual profundidad e igual cobertura superficial, en la línea de siembra y cómo el barredor contribuye positivamente (Figura 14). Un cuerpo de siembra sin barredores y con doble rueda limitadora, copiará las irregularidades del rastrojo, por lo que ante restos de caña abundantes las ruedas impedirán la penetración del cuerpo, quedando la semilla a 2 cm en lugar de 5 cm, teniendo 3 cm de rastrojo superficial. Cuando la semilla germina se desarrollan las raíces alrededor de la semilla a 2 cm de profundidad, donde existe poca humedad, y por ende, poca exploración de nutrientes; por otro lado el coleoptile al recibir luz recién después de 3 cm de emergido Plantas dominadas Figura 15. Esquema de las consecuencias de un cultivo de maíz con emergencia atemporal, con generación de dominancia y pérdida de captura de radiación por las plantas dominadas en la medida que evolucionan en altura las plantas. Por esta causa, puede caer hasta un10% el rendimiento del cultivo. El barredor de rastrojo en maíz, puede ser una solución para la uniformidad de profundidad de siembra; la cuchilla turbo no sólo corta en forma eficiente, sino que, al salir sus ondas radiales, INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 11 barren una pequeña banda de rastrojo, quedando más uniforme la emergencia. O sea, que los dos grandes problemas de cosecha en maíz, 1º) que el maíz se arranca (vuelco), por falta de anclaje de la raíz y por el pobre desarrollo de la corona que fija la planta al suelo, y 2º) las pérdidas por desgrane de los rolos espigadores del cabezal -por plantas desuniformes en la línea-, se solucionan en gran parte con el uso de una sembradora de buen diseño y equipamiento (barredores de rastrojo y cuchillas turbo). Sembrar bien para cosechar mejor. El maíz paga con incremento del rendimiento, todo lo que contribuya a una buena implantación. Sembrar uniformemente el maíz es una buena inversión. Transitabilidad de la cosechadora Además de lo mencionado anteriormente, lo que hoy se demanda de una buena cosechadora, es que circule por el campo, con buena transitabilidad, sin generar huellas y densificación de suelo (compactaciones); para ello, la cosechadora, el tractor y la tolva deben estar equipadas con neumáticos que soporten la carga, con baja presión de inflado (altos, anchos y con carcazas radiales en lo posible). Las huellas dificultan la eficiencia de implantación del próximo cultivo, y la compactación dificulta el normal desarrollo radicular con caída de rendimiento. Las grandes cosechadoras, equipadas con cabezales de más de 13 hileras a 52,5 cm, se aconseja equiparlas con neumáticos duales de gran diámetro, o bien, con neumáticos radiales de no menos de 1 metro de ancho de pisada; estas alternativas de rodados no sólo reduce las huellas y compactación, sino que estabiliza el movimiento lateral de la máquina, mejorando el funcionamiento del cabezal. Las duales facilitan también el traslado de la cosechadora en transporte). Manejo de residuos en la cosecha En los planteos agrícolas modernos, los residuos de cosecha son una herramienta fundamental para mantener una producción sustentable. Ayudan a mejorar el balance hídrico de los cultivos al permitir una mayor infiltración del agua de lluvia, con una disminución del agua perdida por evaporación, contribuyendo además a mantener y mejorar las propiedades físico-químicas del suelo. Sin residuos en superficie, las gotas de lluvia impactan sobre las partículas del suelo y las disgregan, produciendo el planchado y reduciendo la capacidad de infiltración del agua al suelo. El agua que no infiltra escurre, y por otro lado, un suelo desnudo aumenta las pérdidas de agua por evaporación. Según el relieve del lote y la cobertura del suelo, implica la reducción de la erosión hídrica. Estas bondades, de los residuos de cobertura, son efectivamente aprovechadas si son distribuidos en forma uniforme, en toda la superficie del ancho de corte del cabezal. Una cobertura pareja, evita desuniformidades en la profundidad de siembra, logrando que las condiciones de humedad y temperatura del suelo, sean lo más homogéneas posibles en todo el lote. Las desuniformidades se evidencian en el cultivo posterior, con diferencias en la altura, rendimiento, maduración y calidad del grano, aspecto que dificulta la cosecha. En los planteos agrícolas, donde se requiere que el rastrojo perdure en el tiempo, es importante retardar la descomposición del material. Esto se logra con un rastrojo largo, para lo cual, se aconseja utilizar en la cola de la máquina, el triturador de rastrojos sin contra cuchillas, priorizando la eficiencia de distribución. En planteos de siembra directa continua, lo aconsejable es reemplazar el triturador por un desparramador de paja doble, con diseño tipo plato con paletas de goma regulables (Figura 17). Figura 16. Cosechadora americana de gran capacidad, con Figura 17. Desparramador de paja con diseño tipo plato con cabezal de 9,12 m de ancho, equipada con neumáticos duales paletas de goma regulables, equipamiento que se adapta muy radiales de gran diámetro y largo de pisada, lo cual, le otorga bien para cosechadoras axiales, dado que la entrega del gran estabilidad lateral a la cosechadora y facilidad de material es más uniforme que en las de sacapajas. transporte. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 12 Esparcidor centrífugo de granza Otra gran parte de los residuos están constituidos por la granza que sale de la zaranda superior, los que deben ser distribuidos con un esparcidor centrífugo neumático (Figura 18), a fin de lograr una cobertura lo más homogénea posible en todo el ancho de corte del cabezal, y evitando la acumulación de material, que forma un cordón denso en la zona de paso de la cola de la cosechadora. Esto, resulta de suma importancia para realizar la siembra directa del cultivo posterior, y de esta manera, lograr una uniforme profundidad de siembra y un desarrollo parejo del cultivo. a) Rastrojo bien distribuído=profundidad de siembra uniforme b) Rastrojo concentrado en la cola = desuniformidad en la profundidad de siembra uniforme Rastrojo bien distribuído Profundidad de siembra Rastrojo concentrado Figura 19. Desuniformidad de cobertura y la consecuencia sobre la uniformidad de profundidad de siembra del cultivo posterior. implantación o plantas desuniformes con caída de rendimiento, aspecto fundamental en el cultivo de maíz (Figura 19). Cosecha de datos Figura 18. Esparcidores de granza centrífugos neumáticos de última generación. Existen otros diseños que también funcionan verticalmente, muy eficientemente. Estos esparcidores cuentan con uno o dos discos que giran en sentido inverso y cada uno está accionado por una caja de engranajes en escuadra, que recibe el movimiento mecánicamente, o bien, están accionados por motores hidráulicos. En la parte inferior de los discos, se encuentran aletas, que funcionan como turbinas y generan una corriente de aire que ayuda a transportar el residuo a mayor distancia. Estos pueden ser de colocación horizontal o vertical. Si la distribución de los residuos es desuniforme, luego durante la siembra, en la zona de mayor acumulación de residuos se dificulta la correcta colocación de la semilla en contacto con el suelo, ya que la cuchilla de la sembradora no logra cortar todo el material y lo empuja al fondo del surco, impidiendo el buen contacto de la semilla con el suelo. (Figura 19) Otro inconveniente, de una excesiva concentración de residuos, es la desuniforme profundidad de siembra, ya que estos, al formar un colchón, aumentan la separación entre el suelo y la rueda limitadora de la sembradora, reduciendo la profundidad de siembra, lo que provoca fallas en la Otro equipamiento muy requerido por los productores líderes, es el monitor de rendimiento con GPS y un programa para confeccionar mapas de rendimiento, ya que el maíz es un buen indicador de la variabilidad de fertilidad de un lote, constituyendo un buen comienzo para iniciarse en Agricultura de Precisión (consulte la web: www.agriculturadeprecision.org). Además de este equipamiento, el INTA Manfredi está probando un nuevo monitor NIRS, colocado en la noria de la cosechadora, capaz de realizar una medición del % de proteína y aceite del maíz cada 12 segundos, para luego confeccionar mapas de calidad de maíz, comenzando una nueva etapa donde el productor pueda relacionar los factores de manejo con la variabilidad de calidad del maíz, para luego llegar a manejar el cultivo en función no sólo del rendimiento como hasta ahora, sino de la calidad del grano. Sustentabilidad El cultivo de maíz junto al Sorgo granífero y el Trigo, son los que mayor captura y aporte de carbono realizan al suelo, para una secuencia de cultivos sustentables. Un maíz de 10.000 kg/ha de grano en relación a una Soja Grupo IV de 3.000 kg/ha, aporta cinco veces más carbono al suelo en la parte aérea (aspecto fundamental para mejorar el contenido de M.O.), dejando además, una porosidad mayor en los primeros “cm” del suelo por la cantidad y calidad de las raíces en cabellera que poseen (raíces estructurantes de suelo); de allí, que será bienvenido cualquier aspecto de manejo que permita elevar la competitividad del cultivo de maíz en Argentina, logrando el crecimiento del área de INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 13 siembra de 3,5 a 5 millones de ha, fijado como meta para los próximos 3 años. Además, mirado desde el ángulo puramente económico, el maíz, hoy no sólo es un alimento energético / proteico, sino que también es apropiado para la elaboración de etanol (biocombustible), conformando un buen negocio para sistemas integrados de producción de carne y leche bovina en cadena, dado que con el proceso de elaboración del etanol, sólo se extrae el almidón, o sea, la energía, dejando un residuo altamente proteico para la alimentación animal. Por otro lado, el maíz es el cultivo extensivo que más mano de obra genera por hectárea sembrada; donde sale un camión de soja, salen 3 ó 4 de maíz en la misma superficie, con todo lo que ello implica para las economías provinciales. En ensayos de larga duración de secuencia de cultivo realizados en INTA Manfredi, los resultados indican un incremento de rendimiento del cultivo de soja sobre rastrojo de maíz, del orden de 660 kg/ha respecto al rendimiento de la secuencia soja/soja continua. Esto indica, entre otras cuestiones, que con secuencias de cultivo maíz/soja, se puede aumentar el área de maíz sin disminuir la producción de soja. Hoy, los precios relativos están favoreciendo la toma de decisiones más sustentables. Evaluación de pérdidas durante la cosecha de maíz La mejor forma de lograr disminuir las pérdidas de cosecha en maíz, y en cualquier otro cultivo, es hacer un trabajo eficiente y tener una idea acertada de lo que está ocurriendo en el campo durante la labor de la cosechadora, mediante la cuantificación de las pérdidas. Para evaluar estas pérdidas, existe un método práctico y sencillo, diseñado por el INTA PRECOP y que se explica a continuación. 1 Pérdidas de precosecha En un sector representativo del lote, delimitar un rectángulo de un ancho igual al número de hileras del cabezal que se va a utilizar, y de un largo que dependerá de la distancia entre hileras del cultivo. Si el maíz está sembrado a 70 cm, el rectángulo debería tener 14,3 metros de largo, y si el maíz está sembrado a 52,5 cm entre hileras, el rectángulo debería tener 19 metros de largo (Figura 20). Dentro de dicho sector de muestreo, se deberán recolectar todas las espigas que a nuestro entender no serán recolectadas por la máquina de ninguna forma. Por tal motivo, se considera que: a) Espigas desprendidas de la planta y caídas en el suelo: no son recuperables de ninguna forma y deben ser recolectadas como pérdida en un 100% dentro del rectángulo de muestreo. b) Espigas adheridas a plantas volcadas: en este punto es importante hacer la siguiente observación: b.1) Plantas volcadas en sentido transversal a la siembra (de 45º a 90º): son recuperables en un 100% por el cabezal maicero; por lo tanto, no deben ser tomadas como pérdidas de precosecha. b.2) Plantas volcadas en la dirección de la hilera: son recuperables en un 50 %, ya que la cosechadora levanta sólo aquellos tallos caídos en el sentido de avance de la cosechadora, al presentar un punto de apoyo para ser tomados por las cadenas recolectoras. Por tal motivo, se recogerán todas las espigas de este tipo dentro del sector de muestreo, y sólo se cuantificarán la mitad como pérdida. Una vez que se recogieron las espigas perdidas (espigas caídas y el 50% de las espigas adheridas a plantas volcadas en la dirección de la hilera), hay que transformar éstas en kg/ha de pérdidas de precosecha, aplicando la siguiente fórmula: Nº de espigas recolectadas kg de pérdidas ´ 150* = ha Nº de hileras del cabezal (*) 150 es un índice promedio que hace referencia al peso en gramos de los granos de una espiga. Para un cálculo más exacto, lo mejor es tomar una muestra de 10 espigas promedio de nuestro lote, desgranarlas, pesar los granos, dividir por diez para obtener un valor promedio y reemplazar el coeficiente de 150 por el valor obtenido. 2 Pérdidas por cosechadora A - Pérdidas por cola: En la misma zona donde se evalúan las pérdidas de precosecha, se arrojan cuatro aros ciegos después del paso del cabezal y antes que caiga el material por la cola, uno debajo del cajón de zarandas y los otros tres en el resto del ancho de trabajo del cabezal (Figura 22). El aro ciego es un aro de 56 cm de diámetro con fondo (puede ser reemplazado por la tapa de INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 14 Zona donde se recogen las espigas 14,3 o 19 metros Figura 20. Evaluación de pérdidas de precosecha en maíz. El sector de muestreo es de un ancho igual a los surcos del cabezal y un largo de 19 m o 14,3 m si el cultivo está sembrado a 52,5 cm o 70 cm entre hileras respectivamente. Fuente: INTA PRECOP, 2007. un tambor de 200 litros que posee la misma medida) (Figura 21). Cada uno de estos aros posee una superficie de ¼ de m2, por lo que en total, los cuatro aros, brindan una superficie de muestreo de 1 m2 . evaluador provisto por el INTA PRECOP (Figura 23). En caso de contar o pesar los granos de maíz, recordar la regla de tres simple: 33 granos de maíz en un metro cuadrado (los cuatro aros ciegos) o 10 gramos por metro cuadrado, representan una pérdida por cola de 100 kg/ha. A =39mm Recipiente para evaluación de pérdidas: Quintales por Hectárea TRIGO-MAÍZ SOJA GIRASOL SORGO 56 cm de diámetro B 76mm Figura 21. Aro ciego ¼ de m2 x 4 = 1 m2 Los granos y restos de espigas sin trillar, que se encuentran por encima de los aros ciegos, representan las pérdidas por cola. Para obtener los kg/ha perdidos por la cola de la cosechadora, pesar, contar los granos, o bien, utilizar el recipiente Figura 23. Recipiente evaluador de pérdidas de cosecha. Los números en la graduación representan en forma directa, los qq/ha perdidos. INTA PRECOP 2007. Residuos Residuos Residuos Aro ciego de 56 cm de diámetro. Evaluación Figura 22. Evaluación de pérdidas por cola y por desgrane del cabezal en maíz. Fuente: INTA PRECOP, 2007. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 15 Aclaración: El recipiente volumétrico relaciona 1 qq/ha de grano con 10 granos. A = 39 mm? B = 39 mm? avance de la cosechadora, será imprescindible duplicar la evaluación de pérdida, alternando el sentido de avance de la cosechadora de manera de promediar los datos de ambos sentidos de avance de la cosechadora. B) Pérdidas por cabezal (b.1) Pérdidas por desgrane: se determinan recogiendo el material situado debajo de los cuatro aros ciegos anteriores (Figura 22). En el caso del maíz, este material representa las pérdidas por desgrane del cabezal. Este tipo de pérdida es provocado cuando la espiga toma contacto con los rolos espigadores, al haber una inadecuada (excesiva) separación de las placas espigadoras. Para obtener los kg/ha perdidos por desgrane por el cabezal, pesar los granos, contarlos, o bien, utilizar el recipiente evaluador (Figura 23). 33 granos de maíz en un metro cuadrado (los cuatro aros ciegos) o 10 gramos por metro cuadrado, representan una pérdida por cola de 100 kg/ha. (B.2) Pérdidas por voleo de espigas: en el mismo rectángulo delimitado para valorar las pérdidas de precosecha (Figura 24) y luego del paso de la máquina, recoger todas las espigas que quedaron sin cosechar y aplicar la misma fórmula que en el caso de las pérdidas de precosecha, para obtener los kg/ha de pérdidas por voleo de espigas del cabezal. este valor de pérdidas por voleo de espigas del cabezal, hay que sumarle: Nº de espigas recolectadas kg de pérdidas ´ 150* = ha Nº de hileras del cabezal Resumen: MAÍZ PÉRDIDAS DE PRECOSECHA Plantas caídas con espigas que no pueden ser recuperadas por el cabezal - Espigas caídas MÁS (+) PÉRDIDAS DE COSECHA: Pérdidas por cola: Espigas con granos (mal trilladas) Granos sueltos (sacapajas y zarandón) Pérdidas por cabezal Espigas sueltas (voleadas y/o desgranadas) Granos sueltos = PÉRDIDA TOTAL Cosecha y calidad de granos Existe una correlación directa entre, el daño mecánico producido al grano durante la cosecha y el deterioro ocurrido durante el almacenaje, indistintamente si el destino sea uso industrial o consumo propio (ganadero). Por lo tanto, si se quiere producir con calidad, es importante tener en cuenta y controlar los siguientes lugares críticos de posible deterioro físico del grano. Momentos más propicios de producirse daños mecánicos al grano. Evolución de la madurez del cultivo, sanidad de la planta (enfermedades y plagas). Cuando el cultivo llegó a madurez fisiológica, el grano ya comienza su almacenamiento en la planta, ya se destetó de la planta y está expuesto al deterioro climático, de insecto y enfermedades. Aclaración: en el caso de evaluar pérdidas en lotes de maíces volcados en el sentido de Zona donde se recogen las espigas 14,3 o 19 metros Figura 24. Evaluación de pérdidas por voleo de espigas en la cosecha de maíz, y fórmula para transformar el número de espigas recolectadas en kg/ha. * es un índice promedio que hace referencia al peso en gramos de los granos de una espiga. Para un cálculo más exacto, lo mejor sería tomar una muestra de 10 espigas promedio de nuestro lote, desgranarlas, pesar los granos, dividir por diez para obtener un valor promedio y reemplazar el coeficiente de 150 por el valor obtenido. INTA PRECOP, 2007. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 16 Lugares l Desgrane en el cabezal, grano desprotegido, con menor humedad y mayor fragilidad. agresividad de trilla de la cosechadora y dado que los grados se bonifican y castigan el valor neto a cobrar, significa mucha plata para el productor (Tabla 8) l Desgrane en el embocador, grano desprotegido con menor humedad y mayor fragilidad. l Daño mecánico durante la trilla por ingreso al cilindro de granos ya trillados de los procesos anteriores. l Daño por excesivo impacto (RPM excesiva del cilindro de trilla). l Daño por excesiva fricción por mala regulación del cilindro/cóncavo (apropiada separación, mayor apertura adelante; trillas progresivas). l Retardo del colado del cóncavo, (granos ya trillados que continúan el proceso de trilla). l Excesivo retorno, (granos ya trillados que continúan en el proceso de trilla). l Daño de sinfines y norias por mal estado (sinfines gastados filosos y cajas abolladas). l Rotura por sinfín de descarga de la tolva de la cosechadora (RPM e inclinación excesivas). l Rotura durante la descarga en tolvas autodescargable. l Rotura en el embolsado y extracción del grano de la bolsa. Tabla 8: Comercialización por grado de maíz. Fuente: INTA PRECOP, 2007. Grado 1 Grado 2 Grado 3 Bonificación 1% Valor Neto (ni descuento, ni bonificación) Descuento del 1,5% Ejemplo: Suponiendo que una cosechadora “A” presenta una muestra en tolvas con 1,85% de grano quebrado y la cosechadora “B” con 4,85%; el mismo maíz sería grado 1 en la cosechadora “A” y grado 3 en la “B” -por tener una diferencia de 3% en el grado quebrado- lo que significaría una diferencia de comercialización de 2,5% del valor total. Ejemplo: Rendimiento del maíz: 11.000 kg/ha Valor del maíz: U$S 130 Ingreso Bruto: 1.430 U$S / ha Pérdida de 2 grados por 3% más de grano quebrado, 2,5% de descuento, lo que representa una diferencia de 2,75 qq/ha, equivalente a 35,75 U$S/ha l Rotura en las norias y sinfines del propio acopio del productor. Comercialización La nueva norma de comercialización Nº XII de maíz es muy severa, en relación a que fija 3 grados, con unas tolerancias no muy fácilmente superables si no se maneja bien el cultivo, y durante la cosecha y almacenaje no se tienen los cuidados pertinentes, de equipamiento y regulación de la maquinaria, como así también los factores de manejo biológico durante el cultivo, y durante el almacenaje (Tabla 7) Tabla 7: Grados de comercialización de maíz. Grado 1 2 3 Tolerancias máximas para cada grado P. H. Granos Granos (kg/ha) dañados (%) quebrados (%) 75 3,00 2,00 72 5,00 3,00 60 8,00 5,00 Materias extrañas (%) 1,00 1,50 2,00 El porcentaje de grano quebrado y la materia extraña dependen casi exclusivamente del cultivo, del equipamiento y de la regulación de la Un cilindro mal regulado R.P.M., con separación cilindro/cóncavo no adecuada, un sinfín abollado y filoso, un excesivo retorno, o cualquiera de estas causas en la cosechadora, es hoy penalizada en la comercialización de manera severa, al igual que en el % de materia extraña. Es pertinente aclarar que la cosechadora es una de las máquinas que puede dañar al grano. El maíz sano que se encuentre en la tolva de la cosechadora, puede ser dañado por el sinfín de descarga de ésta, luego por los 2 sinfines de la tolva autodescargable, por el sinfín de llenado de la embolsadora, por el sinfín del extractor del silo bolsa, por la noria de acopio, etc. Así, los buenos valores de calidad de grano extraídos de la tolva de la cosechadora, pueden malograrse en el resto de los movimientos antes de llegar al acopio o la industria que es donde se extrae la muestra para el análisis de comercialización. Algunas novedades tecnológicas globales en el equipamiento de cosechadoras y cabezales para tener en cuenta para evaluar y de acuerdo a los resultados incorporar a nuestro país. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 17 Cabezales maiceros de gran ancho de valor · Menor peso de cabezales: dado que los cabezales requeridos son cada día de mayor ancho, acompañando el crecimiento de la capacidad de las cosechadoras, y como la otra tendencia es disminuir el ancho entre hileras, los cabezales tienen más cuerpos por metro de ancho de labor, y por ende, mayor peso; esto obliga a los fabricantes a agudizar el ingenio e introducir cambios en la construcción de los cabezales. cabezal, pudiendo hacer un bastidor más liviano y un centro de gravedad más cerca del embocador de la cosechadora. · Otras novedades observadas en el diseño de cabezales, se las puede observar en los rolos espigadores cónicos, presentados experimentalmente en Europa, por la firma Claas, con una lógica de diseño dado que el tallo de la planta de maíz también es cónico, o sea, más grande abajo que arriba. Por otro lado, un rolo cónico podría bajar la planta con baja velocidad hasta las 3/5 parte del recorrido del rolo, provocar un espigado suave, y luego acelerar bruscamente la bajada de la planta para evitar que la misma ingrese a la cosechadora. Figura 25. Cabezal de 18 hileras a 52,5 cm (9,45 m), con bastidor de aluminio, capot y puntones plásticos (fabricación nacional). · Utilización de nuevos materiales más livianos, puntones y capotas de material plástico resistente, engranaje de las cadenas alzadoras de polímeros, guías de cadenas y tensores de cadenas de polímeros plásticos, cadenas alzadoras de plástico; aunque esto último resulte difícil de lograr, se han construido y ensayado con resultados alentadores. · Utilización de aluminio en la fabricación del bastidor y batea del cabezal maicero; Allochis es una empresa pionera en la utilización de este material, con buenos resultados. · Otro fabricante CAPELLO de origen europeo, evolucionó en el diseño de cabezales de gran ancho (16 hileras a 0,76 cm = 12,16 m), diseñando los mandos de los cuerpos en 4 secciones de 4 cuerpos, eliminando las cajas de engranajes y cadenas de mando de los extremos del cabezal; esto reduce al momento, torzos del Figura 27. Rolos espigadores cónicos, tratamiento suave de las plantas hasta el espigado, luego aceleración brusca para evitar el ingreso de la plana en la zona de trilla. · Otro equipamiento que es necesario introducir a los cabezales maiceros nacionales, es el triturador de rastrojo incorporado al cabezal, consistente en una doble o triple cuchilla giratoria horizontalmente que corta el tallo una Figura 26. Cabezales de 16 hileras x 0,76 m = 12,16 m de ancho de labor. Detalle mando y peso colocados de manera estratégica para disminuir peso y momento torzos. Resultado: Cabezal más liviano y estable lateralmente. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 18 vez que el mismo fue bajado por los rolos, con el objetivo de favorecer la descomposición del rastrojo para facilitar la realización de la labranza convencional; esto en Argentina con la Siembra Directa no es necesario, ya que lo que se busca es dejar el rastrojo lo más vertical posible y con el menor grado de trituración. En S i e m b r a D i r e c t a , e l r a s t ro j o p i c a d o seguramente será arrastrado por el escurrimiento del agua en lluvias torrenciales, o bien, volado por vientos fuertes que es quizás lo más común; de allí, que el rastrojo debe quedar anclado, para que se mantenga como cobertura efectiva del suelo, hasta la próxima siembra. Si la fabricación de cabezales maiceros pretende satisfacer un mercado global en muchas partes del mundo, se requiere este equipamiento y se lo debe incorporar. En Argentina, los fabricantes Mainero y Allochis ya lo incorporaron. John Deere, Case, New Holland, AGCO, además de Capello, Gherinoff, de origen europeo, ya lo ofrecen en el mercado americano, entre otros. Figura 29. Nuevo cabezal JD versión 2006 con doble cuchilla trituradora de tallo. · Otro adelanto que se debería incorporar a los cabezales argentinos es la regulación automática de la separación de la chapa cubre rolo, para que ésta se adapte automáticamente en tiempo real a cada zona del lote o hilera en particular. La patente la posee la firma DRAGO de Italia. OLIMAC. www.cnnet.it/pro/olimac/ En Argentina, el triturador de rastrojo en el cabezal maicero, puede ser considerado una alternativa en el sudeste de la provincia de Buenos Aires, donde la tasa de mineralización es exageradamente baja, y el triturado del tallo de maíz puede ser considerado como alternativa de manejo; en el resto del país, por ahora, no sería aconsejable su utilización. Este equipamiento posee una gran dificultad mecánica, que es el alto consumo de potencia 5 CV por hilera, el incremento del peso del cabezal, además de la dificultad que significa extraer esa potencia con sistema de mandos tradicionales (cosechadora / cabezal). Figura 30. Cabezal DRAGO de origen italiano, con sistema de control automático de separación de chapas cubre rolo. Importante innovación, promocionada con el cabezal inteligente. · Figura 28. Cabezal Capello comercializado por CAT/Claas en E.E.U.U. con triturador de tallo incorporado En Europa, la empresa Kemper (ahora con participación accionaria John Deere), diseñó un cabezal que funciona sin cadena alzadora, y puede cosechar el maíz en cualquier sentido de siembra, y en un gran rango de diferentes distancias entre hileras; esto para Argentina (Siembra Directa) podría ser una ventaja para evitar patrones de huellas y para sembrar a cualquier distancia entre hileras, pero como este cabezal fue diseñado para una distancia de 30 pulgadas, o sea, 76 cm, la siembra a 52,5 cm más utilizada no sería propicia para este cabezal, dado que algunas de las hileras coincidiría con el centro del punto del cabezal, no siendo según los fabricantes aconsejable su utilización. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 19 · Otra dificultad que puede tener el cabezal es que se tienen dudas fundamentadas de su falta de prestación para funcionar en maíces volcados, dado que el molinete de cada hilera no tendría la misma eficiencia para forzar el ingreso de las plantas caídas al cabezal; además a los puntones angostos se les pueden escapar plantas. El INTA considera oportuno introducir experimentalmente al menos un cabezal de este tipo a la Argentina para realizar las pruebas pertinentes; por lo que lo antes expuesto es sólo a título de comentario, ya que el INTA aún no evaluó este cabezal, y es respetuosa de las prestigiosas empresas que lo venden en Europa. · Otra novedad de los cabezales maiceros necesaria para exportación y que puede introducirse en Argentina para maíces volcados, es el rolo acompañador del ingreso de plantas volcadas localizado en ambos laterales del cabezal. Figuras 31. Figuras 32. Cabezal Kemper (JD Europa): cosecha en cualquier sentido de siembra. (Figuras 31 y 32). Figuras 35. Figuras 33. Figuras 34. Detalle de los puntones agudos y del molinete horizontal de cada cuerpo. (Figuras 33 y 34). Figuras 36. Cabezal maicero Mainero de fabricación nacional para exportación, equipado con picador de tallo tipo europeo, y puntones laterales con cono giratorio. (Figuras 35 y 36) INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 20 Figuras 37. Figuras 40. Cabezal Mainero desplegable para exportación a Europa. (Figuras 39 y 40). Figuras 38. Detalle del cabezal Claas, donde se pueden apreciar los dos capot laterales equipados con rolos giratorios que facilitan la conducción e ingreso de las plantas de maíz; este equipamiento posee ventajas significativas en maíces con cierto % de vuelco. (Figuras 37 y 38). · También resulta necesario que la industria nacional que pretenda exportar a Europa, diseñen cabezales maiceros plegables, dado que debido al reducido tamaño de los lotes, las cosechadoras en Europa cambian hasta 5 ó 6 veces de lote en un día, trasladándose con el cabezal plegado mejoran sustancialmente la capacidad operativa de la jornada (nicho de mercado). Figuras 41. Figuras 42. Detalle de los nuevos cabezales Mainero para exportación, donde se incorpora el triturador de rastrojo; el rolo acompañador lateral y el sistema plegable, entre otras cosas, también se pueden observar como novedad la cobertura plástica de las cadenas de conducción. (Figuras 41 y 42). Figuras 39. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 21 Novedades en Cosechadoras para analizar. · Ampliación de la capacidad de la tolva de las cosechadoras. Esto favorece el manejo del grano durante la cosecha de maíces de alto rendimiento. Figuras 45. Al superar los 30 pies de corte: duales u orugas. (Figuras 44 y 45). muy importante, dado que al ampliarse el ancho de los cabezales, adquiere fundamental importancia este tema. Figura 43: Nuevas tendencias en maxicosechadoras; tolvas de gran capacidad, más 12.000 litros, con velocidad de descarga muy elevadas. · Las cosechadoras con rodados altos y anchos de carcaza radial con tolvas llenas (8.000 kg) pueden compactar el suelo, pero siempre será menor de lo que pueda hacer el pasaje innecesario de la tolva junto al tractor paseando dentro del lote. · Para disminuir la compactación y aumentar la transitabilidad y estabilidad lateral de las cosechadoras, y a la vez, reducir su ancho de transporte, existen varias alternativas: en Estados Unidos se está utilizando en algunos casos el sistema de banda de caucho, que tiene un costo adicional de aproximadamente 30.000 U$S (Figuras 44 y 45). Figura 46. Detalle de una cosechadora maxi, equipada con duales delanteras de gran diámetro; esto le otorga además de transitabilidad y reducida pisada, además de una gran estabilidad lateral para trabajar con cabezales de gran ancho de labor, como en este caso, de 9,12 m de ancho. · Otros aspectos innovativos de las nuevas cosechadoras modernas, radica en el sistema de engrase centralizado en forma automática, utilizando grasa líquida, lo que favorece al mantenimiento, reduce desgastes y roturas y amplía el tiempo operativo. Figuras 44. · En Argentina, el más utilizado sería el neumático dual, dado que resulta fácil adaptar la cosechadora al traslado y es también muy estable en el campo, con baja compactación y buena estabilidad lateral; este último aspecto es Figura 47. Sistema de engrase centralizado automático programable para cosechadoras. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 22 · · Para anotar y tener en cuenta, son los nuevos desarrollos en esparcidores y desparramadores de paja y granza que se están desarrollando en varias marcas y modelos de cosechadoras en todo el mundo. La uniformidad de entrega del material ingresado a la cosechadora, es clave en una máquina de gran ancho de valor en un sistema de siembra directa continua como es el argentino. J. PEIRETTI, 2006 Esparcidor que alimenta el distribuidor centrífugo Granza Triturador sin contracuchillas Nuevo sistema de doble distribuidor centrífugo (paja y granza) Cosechadora de flujo constante inteligente Muchos son los estudios para mejorar la capacidad de trilla, separación y limpieza de la cosechadoras, pero uniformar la alimentación, y mantener cargado en forma constante el sistema con un flujo de alimentación constante frente a rendimientos variables, son 2 de las principales lineas de trabajo de los fabricantes de cosechadoras. La cosechadora inteligente electrónica e hidráulicamente que mantenga automáticamente al flujo de alimentación constante, variando la velocidad de avance frente a variaciones del rendimiento, es ya una realidad en la Claas 600, pero se sabe que Case - New Holland y JD disponen del sistema y lo pondrán a disposición en poco tiempo. (Figura 51). También se sabe que algunos fabricantes argentinos están desarrollando el sistema, el cual, a corto plazo estará en período de evaluación. Paja y granza Figuras 48. carga al motor cantidad de material en el embocador J. PEIRETTI, 2006 4 km/h 8km/h 6km/h Paja Triturador sin contracuchillas Granza Nuevo sistema Esparcidor que de doble distribuidor alimenta el distribuidor centrífugo (paja y granza) centrífugo Figuras 49. Esquema de unificación de la paja y granza, con esparcidor centrífugo. Algunos diseños más avanzados utilizan turbinas reguladas hidráulicamente desde la cabina, según condición del rastrojo y vientos existentes (CLAAS). (Figuras 48 y 49). Figura 51: Cosechadora de flujo de alimentación constante automatizado.Sensor de RPM motor, sensor de salida de material en la limpieza y sensor en el embocador alimentador Claas 600. El esquema muestra cómo la cosechadora adapta automáticamente la velocidad de avance de acuerdo a la variación de rendimiento del cultivo; hoy lo puede hacer manualmente un operario inteligente, pero en este caso la inteligencia la tiene incorporada la cosechadora, y lo realiza en forma exacta y durante toda la jornada, disminuyendo el cansancio del operador. Autores: Ing. Agr. M.Sc. Mario Bragachini Ing. Agr. José Peiretti Diagramación técnica: Tec. Com. Mauro Bianco Gaido INTA PRECOP – EEA Manfredi Para mayores consultas: Proyecto Eficiencia de Cosecha y Postcosecha de Granos - Unidad Ejecutora: INTA EEA Manfredi. Ruta Nac. 9, km 636. (5988). Manfredi. Córdoba. - Tel/Fax: (03572) 493039 www.cosechaypostcosecha.org precop@correo.inta.gov.ar Figura 50. Detalle del nuevo triturador JD, el cual, incorpora un doble esparcidor de paja y granza de funcionamiento centrífugo y de accionamiento hidráulico, excelente alternativa para cosechadoras con cabezales ancho 35 pie, de ancho de esparcido. INTA PRECOP - Act. Técn. Nº 36 - Más granos con calidad - Página 23 Estaciones Experimentales participantes del Proyecto Nacional de Eficiencia de Cosecha y Postcosecha de Granos. EEA Salta EEA Famaillá EEA Saenz Peña EEA Las Breñas EEA Reconquista EEA Rafaela EEA Manfredi EEA Paraná EEA Marcos Juárez EEA Conc.del Uruguay EEA Oliveros EEA San Luis EEA Pergamino EEA Anguil EEA Balcarce Todas las Experimentales intervinientes trabajan en Soja, Maíz, Trigo, Girasol y Sorgo Granífero. EEA Salta: Responsable Cultivo de Poroto EEA C. del Uruguay: Responsable Cultivo de Arroz EEA Manfredi: Responsable Cultivo de Maní INTA EEA Manfredi (03572) 493039 / 53 / 58 Ruta 9 Km. 636 (5988) Manfredi / Pcia. de Córdoba precop@correo.inta.gov.ar Ing. Agr. M.Sc. Mario Bragachini (bragach@correo.inta.gov.ar) Ing. Agr. Ph.D. Cristiano Casini (ccassini@correo.inta.gov.ar) Ing. Agr. José Peiretti (jpeiretti@correo.inta.gov.ar) Ing. Agr. Diego M. Santa Juliana (poscosecha@correo.inta.gov.ar) Tec. Mauro Bianco Gaido (biancogaido@correo.inta.gov.ar) Consulte en la web www.cosechaypostcosecha.org INTA EEA Sáenz Peña (03732) 421781/722 Ruta 95 Km. 1108 (3700) Sáenz Peña / Pcia. de Chaco Ing. Agr. Vicente Rister (vrister@saenzpe.inta.gov.ar) Ing. Agroind. Carlos Derka (carlosderka@arnet.com.ar) INTA EEA Famaillá (03863) 461048 Ruta Prov. 301 Km. 32 - C.C. 9 - (4132) Famaillá / Pcia. de Tucumán Ing. Agr. Luis Vicini (vicini-le@arnet.com.ar) Ing. Agr. Ricardo Rodríguez (rirodriguez@correo.inta.gov.ar) INTA EEA Oliveros (03476) 498010 / 011 Ruta Nacional 11 Km. 353 (2206) Oliveros /Pcia. de Santa Fe Ing. Agr. Roque Craviotto (rcraviotto@arnet.com.ar) INTA AER Totoras (03476) 460208 Av. Maipú 1138 C.C. 48 (2144) Totoras / Pcia. de Santa Fe Ing. Agr. José Méndez (atotoras@correo.inta.gov.ar) Ing. Agr. Rubén Roskopf (rroskopf@correo.inta.gov.ar) INTA EEA Concepción del Uruguay (03442) 425561 Ruta Provincial 39 Km. 143,5 (3260) Concepción del Uruguay Pcia. de Entre Ríos Ing. Agr. M.Sc. Oscar Pozzolo (opozzolo@correo.inta.gov.ar) Ing. Agr. Hernán Ferrari (agrohernan@yahoo.com.ar) INTA AER Crespo (0343) 4951170 Calle Nicolás Avellaneda s/n - Acceso Norte - Predio Ferial del Lago (3116) Crespo / Pcia. de Entre Ríos Ing. Agr. Ricardo De Carli (intacrespo@arnet.com.ar) Ing. Agr. Enrique Behr (e_behr@ciudad.com.ar) INTA AER Justiniano Posse (EEA Marcos Juárez) (03534) 471331- Av. Libertador 1100 (2553) Justiniano Posse / Pcia. de Córdoba Ing. Agr. Alejandro Saavedra (intajpos@nodosud.com.ar) Ing. Agr. Lisandro Errasquin (precopjpos@nodosud.com.ar) INTA AER Río Cuarto (0358) 4640329 Mitre 656 (5800) Río Cuarto / Pcia. de Córdoba Ing. Agr. M.Sc. José Marcellino (intariocuarto@arnet.com.ar) INTA EEA Anguil (02954) 495057 Ruta Nac. Nº 5 Km. 580 C.C. 11 (6326) Anguil / Pcia. de La Pampa Ing. Agr. Jesús Pérez Fernández (jperezf@anguil.inta.gov.ar) Ing. Agr. Mauricio Farrel (mfarrel@anguil.inta.gov.ar) INTA EEA Las Breñas (03731) 460033 / 460260 Int. 207 Ruta Nac. Nº 94 (3722) Las Breñas / Pcia. de Chaco Ing. Agr. Héctor Rojo Guiñazú (ingrojoguinazu@hotmail.com) INTA EEA Pergamino (02477) 439069 int. 169 Ruta 32 Km. 4,5 (2700) Pergamino / Pcia. de Buenos Aires Ing. Agr. Néstor González (permaqui@pergamino.inta.gov.ar) Ing. Agr. Javier Elisei (jelisei@pergamino.inta.gov.ar) INTA EEA Salta (0387) 4902224 / 4902087 Ruta Nac. 68 Km. 172 (4403) Cerrillos / Pcia. de Salta Ing. Agr. Mario De Simone (mdesimone@correo.inta.gov.ar) Ing. Agr. Adriana Godoy (aigodoy@correo.inta.gov.ar) INTA EEA Rafaela (03492) 440121 Ruta 34 Km. 227 (2300) Rafaela / Pcia. de Santa Fe Ing. Agr. Juan Giordano (jgiordano@rafaela.inta.gov.ar) Ing. Agr. Nicolás Sosa (nsosa@rafaela.inta.gov.ar) INTA EEA San Luis (02657) 422616/433250 Rutas Nac. 7 y 8 (5730) Villa Mercedes / Pcia. de San Luis Ing. Agr. Benito Coen (abcoen@sanluis.inta.gov.ar) Ing. Agr. Ricardo Rivarola (rrivarola@sanluis.inta.gov.ar) Ayúdenos a difundir y poner en práctica el concepto integral de “calidad” en la producción de granos. Editorial: Maita Jorge - (03572- 461031) Oncativo Jomaita@oncativo.net.ar - jorgeomar.maita@gmail.com INTA EEA Balcarce (02266) 439100 Ruta 226 Km. 73,5 C.C. 276 (7620) Balcarce Pcia. de Bs. Aires Ing. Agr. Ph.D. Juan Rodríguez (jrodriguez@balcarce.inta.gov.ar) Ing. Agr. Ph.D. Ricardo Bartosik (rbartosik@balcarce.inta.gov.ar) Ing. Agr. Leandro Cardoso (lcardoso@balcarce.inta.gov.ar) INTA EEA Reconquista (03482) 420117 Ruta 11 Km. 773 (3567) Reconquista / Pcia. de Santa Fe Ing. Agr. Orlando Pilatti (intaudr@trnet.com.ar) INTA AER Las Toscas (03482) 492460 Calle 10 Nº 825 (3586) Las Toscas / Pcia. de Santa Fe Ing. Agr. Arturo Regonat (aregonat@correo.inta.gov.ar) Ing. Agr. Aldo Wutrich (inta.lastoscas@ltnet.com.ar)