universidad nacional autónoma de méxico evaluación

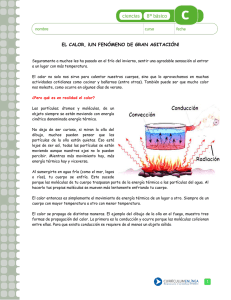

Anuncio