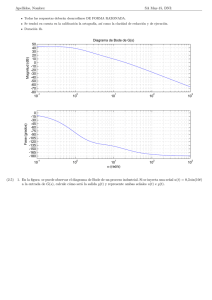

Diseño de control robusto de velocidad de motores brushless

Anuncio