interior 28 compaginado.qxp - Universidad Tecnológica Nacional

Anuncio

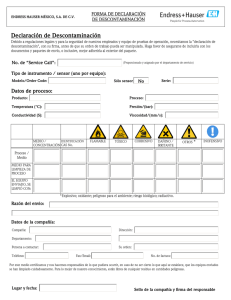

Facultad Regional La Plata La UTN y la compactación de vehículos en la provincia de Buenos Aires a necesidad de minimizar las actividades sin control de los desarmaderos y el comercio ilegal de autopartes, a su vez estrechamente vinculadas a temas de inseguridad, sumado a la contribución que aquéllas hacen a la contaminación ambiental en sus más diversas formas —visual urbana, acumulación de residuos, proliferación de alimañas y demás vectores de enfermedades— ha motivado la puesta L Autor: Ing. Horacio Pisolato F. R. La Plata, UTN. danipiso@frlp.utn.edu.ar en marcha del Programa “Descontaminación, Desguace, Destrucción y Compactación de Vehículos y su Destino Final” (DDyCV), que lleva a cabo el gobierno de la Provincia de Buenos Aires a través de su Dirección Provincial de Automotores y Embarcaciones Oficiales (DAEO). Siete Facultades Regionales y un Centro de Estudios de la Universidad Tecnológica Nacional participan del mismo, implementando trabajos de Auditoria y Asistencia Técnica. El programa “Descontaminación, Desguace, Destrucción y Compactación de Vehículos y su Destino Final” tiene como objetivo vaciar de automóviles con causas judiciales a los depósitos fiscales y comisarías de la mencionada provincia, ya que esos lugares terminan transformándose en un gran núcleo de contaminación ambiental y visual. Para lograrlo, cada vehículo almacenado deberá atravesar un circuito dividido en tres etapas —verificación técnica, descontaminación y compactación— en donde se TU&E Nº 28 35 Facultad Regional La Plata comprobarán sus condiciones para poder seguir rodando o se procederá a su disposición final. Esto último generará una cantidad de elementos residuales que pueden ser contaminantes o tóxicos —aceites, líquidos de freno, refrigerantes, combustible, carburantes, baterías, air bags, neumáticos, paragolpes, vidrios, telas y espumas, filtros y chatarra— y que se deben tratar por separado, lo cual no siempre resulta sencillo. Para maximizar el esfuerzo puesto en desarrollar el proyecto, en las dos primeras etapas (verificación técnica y descontaminación) intervendrá la Universidad Tecnológica Nacional, para controlar que cada paso esté encuadrado dentro de la normativa aportada por la Dirección Provincial de Automotores y Embarcaciones Oficiales (DAEO), autoridad de aplicación de las leyes Nº 13.434 y Nº 13.727. A su vez, para cumplir con la tercera etapa se crearán 12 centros compactadores en toda la provincia, de los cuales ya están trabajando los establecimientos de La Matanza, La Plata y San Nicolás. La Auditoría y Asistencia Técnica y Ambiental y Verificación de Vehículos será efectuada por las Facultades Regionales Avellaneda, Bahía Blanca, Delta, General Pacheco, Haedo, La Plata (a cargo de la coordinación general), San Nicolás y el Centro de Estudios de Mar del Plata de la UTN. Atendien- 36 TU&E Nº 28 do a la importancia y magnitud del programa, que incluye intervenir y compactar a más de 50.000 vehículos en centros definidos y distribuidos estratégicamente, el trabajo aportado en el ámbito provincial involucra a 130 becarios y 70 profesionales de la universidad. Alumnos becarios coordinados y supervisados por profesionales y docentes de las unidades académicas arriba mencionadas verificarán el estado de los vehículos para determinar su aptitud de rodaje. Para cuantificar el análisis se utiliza un software aportado por la Universidad Nacional de La Plata, que permite ingresar los datos relevados y expresar el resultado de la verificación como un porcentaje de las piezas faltantes o inútiles: si está por encima del 50% el vehículo no es apto para rodar, de lo contrario es utilizable y debe ser devuelto a la DAEO para su recuperación. Además de evaluar el estado general de los automotores, el trabajo de auditoría de la UTN se extiende a todo el proceso de descontaminación, desguace y compactación, y a la disposición final de los residuos no metálicos. La programación y planificación de las acciones que se llevarán a cabo fueron efectuadas por la Facultad Regional La Plata, en donde se elaboraron los protocolos operativos de trabajo que especifican cada una de las tareas y los mecanismos para desarro- llarlas, incluyendo: • Diseño de la documentación técnica y procedimientos a aplicar en las fases operativas, para determinar el cumplimiento de los requerimientos que se deben verificar a fin de establecer la “condición, o no, de aptitud para rodar” de los vehículos. • Estudio de los procedimientos a utilizar en la fase operativa, para controlar los riesgos de contaminación ambiental y la seguridad personal en los diferentes procesos. • Elaboración de las reglas para el seguimiento total de los procesos de desguace, destrucción y compactación de vehículos, y para el control pormenorizado de todo riesgo ambiental y de la seguridad del personal interviniente, sea de la UTN o de terceros. • Asistir en la programación general de las tareas a ejecutar en los doce Centros de Compactación, y planificar la verificación de vehículos en los diferentes lugares de depósito en V Vinculación entre el Programa y las especialidades de Ingeniería que dicta la FRLP-UTN Ingeniería Mecánica: Estudio y diseño de la documentación técnica de la especialidad. Entrenamiento a pasantes/becarios para aplicar herramientas de gestión y procedimientos. Maestría en Ingeniería Ambiental: Estudio y diseño de documentación técnica de la especialidad. Ingeniería Química: Participación de pasantes/becarios en acciones vinculadas a la preservación del medio ambiente y el control de riesgos ambientales y de la seguridad personal. todo el territorio provincial. • Asistir a la Autoridad de Aplicación en la verificación y supervisión de instalaciones y obras complementarias que deban ejecutar o proveer los Prestadores para el correcto funcionamiento y desarrollo de sus tareas. • Asistir en la planificación de Ingeniería Industrial: Participación de pasantes/becarios en la aplicación de las herramientas de gestión. Ingeniería en Sistemas: Participación de pasantes/becarios en la aplicación y manejo de herramientas y soportes informáticos; programación de la información relevada con migración a base de datos. Asistir a la Dirección Provincial de Informática (Pcia. de Buenos Aires) en la adecuación y compatibilización de programas propios con la operatividad en la gestión del Programa. la logística operativa en cada Centro, y del transporte hasta ellos de los vehículos verificados en comisarías y/o depósitos policiales. Los protocolos de trabajo Cuatro documentos —elaborados por la Universidad Tec- TU&E Nº 28 37 Facultad Regional La Plata L La experiencia europea En Europa, la cantidad de autos en desuso crece año tras año. Según datos oficiales se desechan anualmente entre 8 y 9 millones de coches, lo que genera hasta 9 millones de toneladas de residuos extra. La Agencia Europea de Medio Ambiente, que agrupa a 31 países de ese continente, aplica desde hace ya algún tiempo un proceso de descontaminación altamente efectivo. Además, dispuso la instalación de Centros Autorizados de Recepción y Descontaminación de Automóviles (CARD), que desde el 2003 funcionan —por ejemplo— en España. Cada centro tiene delimitada una “zona de descontaminación” cubierta, pavimentada y sin conexión con las alcantarillas. La limpieza debe realizarse en seco, con elementos absorbentes y usando distintos tipos de contenedores. Antes de enviar los autos a compactación se extraen y etiquetan nológica Nacional y aprobados por los funcionarios provinciales— describen las reglas para realizar el seguimiento de las diferentes etapas del proceso de descontaminación, desguace, destrucción y compactación de vehículos y el control de los riesgos ambientales. En ellos se especifica que será la Dirección de Automotores y Embarcaciones Oficiales, con la asistencia de la Auditoría de la UTN, quien decida cómo proceder ante situaciones o acciones no previstas. La DAEO también tendrá la última palabra sobre el uso de tecnologías distintas de las requeridas en las Espe- 38 TU&E Nº 28 todas las piezas recuperables, que vuelven al mercado. Esto no ocurre en el programa que impulsa la Provincia de Buenos Aires, porque se busca terminar con el círculo ilegal de los desarmaderos. Flavia Carbonetti (extractado de http://www.diarioperfil.com.ar/edimp/0228/ articulo.php?art=5390&ed=0228) cificaciones Técnicas Básicas. 1. Protocolo de control de procesos y tareas Puntualiza las tareas en las cuales la UTN asistirá a la Dirección de Automotores y Embarcaciones Oficiales, entre ellas: verificación de la gestión administrativa y operativa que conforman los procesos a cumplir por los Prestadores de los servicios de Descontaminación, Desguace y Compactación de vehículos, autopartes, chatarras, etc.; controlar la Documentación de Registro, Habilitación y Certificados que el Prestador debe presentar ante la DAEO, según las Especifica- ciones Técnicas Básicas; controlar el cumplimiento conforme a las normas vigentes de los certificados de registro y habilitación de los Transportistas y Tratadores de los Residuos Especiales, de Disposición Final de Residuos contaminantes y de Disposición Final de Residuos NO Contaminados (asimilables a los residuos sólidos urbanos). 2. Protocolo de verificación del equipamiento del prestador En relación a los equipos pesados, se deberá verificar el buen estado de mantenimiento de hidrogrúas, tractores con pala y uña, etc., de la plataforma elevada con rampas de entrada y salida, y de las bandejas para evitar derrames sobre el piso o terreno de aceites, grasas o líquidos de cualquier tipo contenidos en diferentes partes de los vehículos. En cuanto a los dispositivos semipesados y livianos se controlará el buen estado de uso y la existencia de suficiente cantidad de depósitos para almacenar los diferentes tipos de líquidos hasta su disposición final; equipos portátiles, aspiradores y herramientas para vaciado y extracción total de aceites, grasas, líquidos, etc.; recipientes plásticos con tapa hermética para el contenido de los líquidos de baterías; recipientes aptos para la acumulación de baterías hasta su envío a disposición final; contenedores para alma- cenar (hasta su remisión a tratamiento o disposición final) plásticos, mangueras, cubiertas, cámaras, componentes de tapizados, vidrios, ópticas, etc., que serán acumulados por separado según tipo de material y previo cortes de destrucción; cubiertas contra lluvia para almacenar contenidos y partes contaminantes; lingas y elementos de izaje; equipos de oxicorte completos y, por último, máquinas, equipos y herramientas de mano. Con respecto al cuidado de la seguridad y la higiene se verificará la provisión de: vallado perimetral de altura apto para resguardo de viento y efecto visual externo; superficie mínima de trabajo, incluyendo los metros cuadrados para almacenar contenedores y diferentes residuos; servicio de seguridad para horarios fuera de tareas; carros matafuegos y matafuegos triclase. En cuanto a la protección personal de los operadores de los distintos procesos se constatará que cuenten con la ropa apropiada, protectores auditivos y faciales, antiparras para oxicorte, zapatos de seguridad, guantes, capas de lluvia, casco, y delantal de cuero (para trabajos de oxicorte). Asimismo, se comprobará que el lugar de trabajo disponga con habilitación de uso permanente de una oficina móvil para tareas administrativas y pañol, dispenser de agua fríocalor, baños químicos para el personal y elementos de limpieza, entre otros. 3. Protocolo de descontaminación de unidades En este documento se determinan acciones tales como la evacuación del líquido de refrigeración, los aceites y el líquido de frenos, el fluido de amortiguadores, y la deposición de baterías y radiadores, equipos de aire acondicionado, tanque de combustible, tanque de gas natural comprimido, catalizadores y filtros. Se especifican también las condiciones bajo las cuales se deben llevar a cabo estas tareas; por ejemplo, cómo extraer, manipular y almacenar los residuos según su composición. Del mismo modo, se aclaran los procedimientos precisos para la compactación y/o desguace de los vehículos. 4. Protocolo de desguace, clasificación, destrucción y compactación Detalla de qué forma debe desarrollarse esta última etapa del proceso, explicando cómo proceder para cada tipo de parte del vehículo residual. Los elementos se discriminan en ferrosos (motor, caja de cambios y diferencial, carrocería, chasis, componentes de acero, tanques de combustible y caños de escape) y no ferrosos (instalación eléctrica, ruedas, zapatas de freno, vidrios, burletes, componentes de caucho, tapizados, componentes plásticos). Comentario final Para concluir hay que destacar la importancia de esta propuesta, atendiendo a la inexistencia de antecedentes en el país sobre la materia, ya que si bien anteriormente se compactaron vehículos, tal actividad nunca fue programada y ejecutada tomando en cuenta la calidad medioambiental y sus consecuentes beneficios sociales, sanitarios y económicos. Por otra parte, la dispersión de vehículos en todo el territorio provincial requiere especial atención ya que deben ser verificados en el lugar de depósito (comisarías, depósitos fiscales, etc.), lo cual requiere — por ejemplo— desplazamientos de hasta 30 kilómetros por caminos secundarios, desde una ruta provincial, para revisar menos de cinco vehículos. Tal vez el desafío es grande. Estamos frente a un proyecto inédito con fuerte repercusión social y política, y la Universidad Tecnológica Nacional participa desempeñando un rol importante, acorde con su esencia de inserción y servicio a la comunidad. Acerca del autor El ingeniero Horacio Pisolato es director ejecutivo por la Facultad Regional La Plata - UTN para el Programa “Descontaminación, Desguace, Destrucción y Compactación de Vehículos y su Destino Final”. Fue director provincial en la subsecretaría de Asuntos Municipales de Ministerio de Gobierno y asesor en el área de Servicios Públicos Municipales de Ente del Conurbano, ambos de la Provincia de Buenos Aires TU&E Nº 28 39 R Residuos generados por los automotores en el proceso de desarme y alternativas de tratamiento - Aceites (motor, caja de cambios, transmisión): las características a tener en cuenta son la viscosidad, la acidez o basicidad, pero generalmente no existe una composición específica. Las alternativas para su tratamiento pueden ir desde el reciclado de alguno de sus componentes hasta la valorización energética por combustión en incineradoras o cementeras. En el caso del aceite de transmisión, además, es posible reutilizarlo tras un proceso de regeneración o reciclado de alguno de sus componentes. - Líquidos (frenos, refrigerante/anticogelante): son también un tipo de aceite, por lo que se les analiza la viscosidad y acidez o basicidad. El tipo de tratamiento al que se los puede someter tiene que ver con su reutilización y también con la valorización energética por combustión. Los componentes del líquido refrigerante se pueden reciclar por destilación. - Combustibles (gasolinas y gasóleos): provienen de la destilación del petróleo y consisten en una mezcla de hidrocarburos. Tienen propiedades muy disímiles debido a las diferencias en el proceso de combustión de los motores de encendido por chispa (que utilizan gasolinas) y los de encendido por compresión (que utilizan gasóleos). Se los pueden reutilizar como combustible (si es factible) o mezclados con otros elementos para limpieza de motores y piezas. - Fluidos de Aire Acondicionado: si bien en un primer momento se trataba de compuestos fluorocarbona- 4040 TU&E Nº 28 dos (CFCs), desde hace varios años se utilizan fluidos que no afectan a la capa de ozono. La opción para su tratamiento es la reutilización previo filtrado. - Baterías: sus elementos constitutivos son células individuales formadas por un ánodo de plomo, un cátodo de óxido de plomo y ácido sulfúrico como medio electrolítico. Su tratamiento puede consistir en la recuperación y reciclado del plomo. - Air Bag: consta de un generador de gas, una bolsa y una tapa o cubierta. El generador puede utilizar diversas tecnologías, entre ellas, un dispositivo pirotécnico con un combustible en forma de pastillas de nitruro sódico (Na3N) y una pequeña carga explosiva. Hay sistemas donde parte del gas se genera mediante la combustión y el resto por liberación de gas comprimido. El material primordial es el tejido de la bolsa que suele ser de nylon 66. No hay datos disponibles para su tratamiento. - Pretensores Pirotécnicos: son pequeños dispositivos situados en la base del cinturón de seguridad, que actúan sobre la cinta del mismo retrayéndola y asegurando una mayor retención del ocupante del vehículo desde el inicio de una colisión. No hay datos de su composición, ni de su tratamiento. - Catalizadores: una vez retirados del vehículo tienen dos partes bien diferenciadas: la carcasa y la cerámica interior. La primera está hecha de un acero aleado con cromo, o cromo y níquel, y dentro está la cerámica en forma de panal compuesto por óxido de aluminio, (*) silicatos y óxidos de magnesio. También contiene ciertas cantidades de platino, rodio y paladio que son los verdaderos “catalizadores” de la reacción. Para evitar su transporte, se intenta recuperar los metales nobles que lo componen, por separación química y fundición en el lugar de origen. - Neumáticos: están formados por un entramado complejo de materiales como acero, fibras textiles y elastómeros. Casi la mitad de la masa de un neumático es caucho, y junto con el negro de carbono constituyen más de dos tercios de su peso. Pueden reutilizarse con o sin recauchutado y también para otros usos (barreras en rompeolas, de seguridad, formación de arrecifes artificiales, etc.); reciclarse como caucho de calidad inferior; reciclar sus componentes (negro de humo, metales, componentes orgánicos); y valorizarse energéticamente por combustión en incineradoras o cementeras o pirólisis. - Paragolpes: su composición ha ido variando, en los ‘70 eran metálicos, en los ‘80 de fibra de vidrio, y hacia mitad de esa década empezaron a aparecer los de plástico. La mayoría de los paragolpes actuales están realizados en polipropileno e incorporan absorbedores de polietileno. Pueden ser reutilizados (si procede) o recliclarse el polímero por fundición si son de polipropileno; también puede hacerse una valorización energética por combustión en incineradoras o cementeras o pirólisis. - Otros plásticos y gomas: El uso de distintos materiales plásticos en el automóvil ha ido creciendo en las últimas décadas. Se emplean en un gran número de elementos y aplicaciones dentro del vehículo y suponen casi un 10% del peso total del mismo. En cuanto a las gomas —exceptuando a los neumáticos— podemos decir que en los talleres de reparación y a partir de ellas se genera gran cantidad de elementos que, por haber estado en contacto con aceites u otros líquidos o fluidos peligrosos, merecen especial atención. La mejor opción para tratar mezclas heterogéneas de plásticos es su valorización energética por combustión en incineradoras, cementeras o pirólisis. Si en la mezcla hay PVC, deberá hacerse una combustión controlada para evitar la emisión de organoclorados. - Vidrios: existen pequeñas diferencias entre un parabrisas y el otro. El delantero, por ejemplo, lleva intercalada una lámina adhesiva de plástico entre dos capas de vidrio para impedir que al romperse desprenda fragmentos de cristal que podrían ser peligrosos para los ocupantes. El trasero lleva unos hilos conductores que sirven para evitar la condensación (luneta térmica). Las ventanillas laterales están compuestas únicamente de vidrio templado. Es posible su reciclaje. - Textiles y Espumas: se utilizan en los asientos y el recubrimiento de puertas, suelos y techos. Sus componentes son algodón, lana, poliéster, tejidos acrílicos y poliuretano, y son tratables mediante la valorización energética por combustión en incineradoras o cementeras. - Filtros de aceite y combustible: se utilizan con el objeto de eliminar las impurezas de dichos fluidos. Los de aceite están compuestos generalmente por una carcasa metálica y un filtro de papel. Cuando se retira este elemento, tanto el filtro como las paredes de la carcasa están impregnados de aceite y de impurezas y, por ello, se trata de un residuo peligroso. Dentro de las alternativas para su tratamiento está la valorización energética por combustión, en la que habrá que considerar el control de las emisiones contaminantes. Producirá unas cenizas que hay que gestionar como residuo peligroso o reciclar como chatarra. - Residuo liviano de fragmentación: el proceso de fragmentación produce principalmente dos residuos, uno liviano y otro pesado, y un producto que es la chatarra metálica utilizable como materia prima en la siderurgia. El residuo liviano se obtiene mediante sistemas de aspiración que se colocan sobre el producto triturado y separan las fracciones más livianas del mismo. Su composición es variable y diversa, constituída por un conjunto heterogéneo de cauchos, goma, polietilenos, plásticos, acrílicos; también contiene pequeñas cantidades de metales. Puede ser procesado a través de una valorización energética por combustión en incineradoras o cementeras, con combustión controlada si existe PVC en la mezcla. - Residuo pesado: es la chatarra, lo que queda después de separar la parte metálica del producto una vez triturado. Está constituído por los materiales férreos de la carrocería y el motor, el aluminio de partes del motor y otros metales, principalmente cobre. Estos residuos metálicos pueden ser recuperables. - Chatarra: suele denominarse así a la parte metálica que se separa de los vehículos en el proceso de fragmentación. Está compuesta básicamente de aceros aleados y metales férricos en general. Podrá hacerse la recuperación de toda esta chatarra y destinarla a la siderurgia. Flavia Carbonetti (extractado de http://www.bvsde.paho.org/bvsacd/cd51/ valorizacion/cap2.pdf) TU&E Nº 28 41