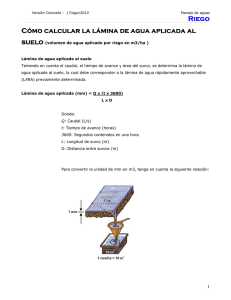

Capítulo 2 - Repositorio Digital USFQ

Anuncio