pearlbrite, gama de procesos de níquel satinado para

Anuncio

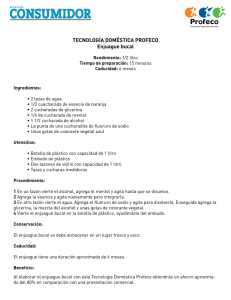

INFORMATIVO Octubre 2009 no 81 ( PEARLBRITE, GAMA DE PROCESOS DE NÍQUEL SATINADO PARA AUTOMOCIÓN MEJORES TECNOLOGÍAS APLICADAS A ENJUAGUES DE NÍQUEL BRILLANTE ASOCIACIÓN DE INDUSTRIAS DE ACABADOS DE SUPERFICIES AIAS SUMARIO 2 Editorial 3 Colaboración PEARLBRITE, gama de procesos de níquel satinado para automoción. Enthone España, SA. Mejores tecnologías aplicadas a enjuagues de níquel brillante (línea de bombos). AIMME. 12 Ferias, exposiciones, conferencias... 13 Medio Ambiente 14 Actualidad 19 Noticias técnicas 20 Actividades Aias e-mail: aias@sefes.es 08015 Barcelona Estamos llegando a la recta final de este año 2009, un año duro se mire por donde se mire. Hemos visto como, debido a la falta de demanda o por problemas financieros, muchas empresas se han visto obligadas a cesar su actividad y nuestro sector no ha quedado al margen de la situación. Desde la asociación llevamos varios meses estudiando la viabilidad del sector, junto a responsables de la administración, y la conclusión es muy clara, hace falta una reorganización urgente de nuestro sector. Después de varios años sufriendo deslocalizaciones continuas, esta crisis es la gota que colma el vaso. ••••••••••••••••••••••••••• Edita: AIAS Viladomat, 174 Tel: 93 453 35 57 Fax : 93 454 73 46 editorial Consejo asesor: Junta de gobierno de AIAS Dep. Legal: 5.307.1990 Próximamente iniciaremos una serie de acciones, una de las principales pasa por la cooperación interempresarial. En momentos difíciles es cuando tenemos que unirnos y sumar sinergias, nos consta que en otros sectores ya la aplican con muy buenos resultados. Otra línea de actuación es la búsqueda de nuevos mercados, los próximos días 30 de Noviembre al 3 de Diciembre, se celebra en Barcelona el salón Bcn Rail, la feria del ferrocarril y AIAS asistirá con un stand de grupo como en otros certámenes. También se llevaran a cabo dos Jornadas Técnicas, una jornada sobre RECUBRIMIENTOS Y TRATAMIENTOS DE SUPERFICIES y la segunda, organizada entre CEAM y AIAS, que tratará sobre OPORTUNIDADES DE NEGOCIO PARA LA SUBCONTRATACION METALURGICA. EL CASO PARTICULAR DEL SECTOR FERROVIARIO, esperamos que ambas nos proporcionen la posibilidad de darnos a conocer en este sector. Os esperamos. Coordinación y Publicidad: Elvira Martín Enric Martínez Martínez Presidente Diseño y maquetación: Imma Rossinyol 2 ) COLABORACIÓN AIAS PEARLBRITE, gama de procesos de níquel satinado para automoción ENTHONE ESPAÑA, S.A. Carlos Pertegaz. La primera palabra que define claramente esta gama de procesos de níquel satinado, PEARLBRITE, es la “versatilidad” en la obtención de atractivos acabados que pueden ir desde un satinado brillante hasta un satinado mate, en cada vez un mayor número de piezas para automoción. PEARLBRITE es una gama de procesos de níquel satinado que cumplen con cualquier necesidad o especificación que hubiera, ya que tanto se puede utilizar de forma individual o en combinación de unos con otros, ofreciendo acabados diversos que son totalmente reproducibles tanto en el tiempo como manteniendo constante dicho acabado. Puede trabajar sobre cualquier metal base o plástico ABS, y también se pueden terminar depositando electrolíticamente otros acabados como el oro, plata, rutenio, bronce, níquel negro, cromo u otros acabados decorativos, produciendo una amplia oferta para el mercado en general y para las OEM's en particular, (OEM: Original Equipment Manufacturer, y en castellano lo traduciríamos como Fabricante de Equipos Originales). La flexibilidad en la obtención de diversos acabados trabajando con una sola solución de trabajo es otra de las ventajas que ofrece la gama PEARLBRITE, y a día de hoy es la gama más versátil que se puede ofrecer con acabados de níquel satinado. Simple en su formación, fácil en su ajuste durante el trabajo y fácil de obtener diferentes acabados, hace que las oportunidades sean inacabables. La obtención del acabado mate se consigue a través de la estructura que depositamos, ya que el efecto visual se produce de la siguiente manera: Estructura rugona La reflexión de la luz Apariencia mate e at m e at e m at m m at e te an ill br ill an te te br an ill br an ill br br ill an te te no se produce de forma paralela ma te ( 3 AIAS COLABORACIÓN Con la obtención de diversos grados de estructura rugosa, obtendremos diversos aspectos mate del acabado, y a través de una química bien estructurada nos permitirá desarrollar los diversos efectos satinados. DISPERSIÓN EMULSIÓN MICRO-EMULSIÓN Con estas variaciones en el tipo de química utilizada y en combinaciones entre ellos obtenemos un amplio abanico de acabados cumpliendo sobradamente con las necesidades actuales decorativas. k6 - standard A través de la imagen que se obtiene con el microscopio, se observan diferentes estructuras obtenidas a partir del K-6 Aditivo y mezclas con otros aditivos pudiendo obtener acabados más personalizados como el 3Q7 de Audi, por ejemplo. Además del aditivo utilizado, también nos influirán otros factores tales como: ESTABILIDAD DE LA EMULSIÓN / DISPERSIÓN Cristalina, fina 500:1 La concentración del Aditivo Pearlbrite. La concentración del Ni, Cloruro de níquel y de los otros componentes. Al cabo de 12 horas Cristalina, gruesa La densidad de corriente. El espesor obtenido. La forma de cómo se efectúe el mantenimiento. 500:1 La agitación mecánica catódica (muy importante). La antigüedad de la solución de trabajo. 4 ) Producto aglomerado AIAS COLABORACIÓN La emulsión y dispersión no es estable con el tiempo, ya que el aditivo tiende a aglomerarse, siendo los factores principales que facilitan dicha acción, el tiempo, la concentración y la agitación. La descomposición y aglomeración del aditivo provoca que se deposite una estructura cristalina gruesa y hace que el efecto mate varíe completamente, debiendo ser eliminado periódicamente por filtración con un tipo de Filtrante Auxiliar y esporádicamente con carbón activo. Para hacer que el proceso pueda ser utilizado en continuo, es decir 24 horas / día y 5 - 6 días a la semana, se ha ideado un sistema que denominamos Permanent PEARLBRITE cuyo fundamento es el de mantener un caudal constante de baño que es filtrado en continuo y una adición controlada en continuo de aditivo a la solución de trabajo. Principio Permanent PEARLBRITE Filtración en continuo con bypass y simultáneamente Continua dosificación de aditivo Con este equilibrio obtenemos un proceso industrial que permite mantener el color del acabado en el tiempo y llena el hueco que había de conseguir diferentes grados de acabado satinado. Los datos importantes a tener en cuenta son: El caudal de baño a depurar en continuo. La dosificación del aditivo, en cuanto a la relación volumen depurado, aditivo añadido. La superficie de filtración y por consiguiente la capacidad de adsorción del aditivo en el filtro. El tipo adecuado de filtrante auxiliar y de carbón activo a utilizar. El volumen de adición al baño no ha de superar el 80% del total de evaporación, siendo de aproximadamente 1,5 l/h por 1 m2 de superficie de baño a temperatura de trabajo de 50 a 55 ºC. Las revoluciones de la bomba de filtro, ya que si tuviera un nivel elevado de revoluciones, éstas podrán destruir parte del aditivo de la solución de trabajo y podrían provocar picados en las piezas. 6 ) COLABORACIÓN AIAS De una forma muy esquemática diferenciaremos los diferentes sistemas de trabajo con los procesos PEARLBRITE, con tres turnos diarios y al cabo de una semana: PERMANENTE DISCONTINUO Instalación 1 cuba trabajo 1 cuba mantenimiento 1 cuba trabajo Purificaciones Cada 8 h, total 15 veces a la semana 1 vez a la semana Limpieza Cubas Cada 8 h, total 15 veces a la semana 1 vez a la semana Limpieza Filtros Cada 8 h, total 15 veces a la semana 1 vez a la semana ***** * Variable en el tiempo Uniforme en el tiempo Aumenta con el tiempo entre cada turno Se mantiene constante en el tiempo, durante toda la semana Calefacción Estabilidad color “Edad” del electrolito/ emulsión Con todas estas ventajas, no es de extrañar que hayan sido homologados diversos colores de acabado por las principales OEM's, tales como (por orden alfabético): Audi, Bentley, BMW / Rolls Royce / Chrysler, Ford, GM, Honda, Hyundai, Mercedes, OPEL, Peugeot, Porsche, Toyota, Volvo o VW. Estos acabados se aplican tanto en piezas de exterior como de interior de los automóviles, como son los emblemas, parrillas frontales, llantas, detalles interiores, dispositivos de contacto, etc. La elección de este tipo de acabado hace posible obtener un color de acabado característico de la marca de automóvil y éste ser reproducido en más de una instalación y además poder mantener estable dicho color de acabado en el tiempo. PEARLBRITE de ENTHONE es sinónimo de experiencia, diversidad y calidad en el acabado. VISITE NUESTRO STAND, LE ESPERAMOS Del 30 de Noviembre al 3 de Diciembre, en el recinto ferial Gran Vía de Fira de Barcelona AIAS: Pabellón 1, Calle C, Stand 350 Solicite información para asistir a las Jornadas Técnicas, Tel. 93 453 35 57 JORNADA DE TRATAMIENTOS Y RECUBRIMIENTOS DE SUPERFICIES (1/12/2009) OPORTUNIDADES DE NEGOCIO PARA LA SUBCONTRATACIÓN METALÚRGICA. EL CASO PARTICULAR DEL SECTOR FERROVIARIO (2/12/09) ( 7 AIAS COLABORACIÓN Mejores tecnologías aplicadas a enjuagues de níquel brillante (línea de bombos) Gaspar Lloret. Director adjunto de AIMME (Instituto Tecnológico Metalmecánico) Con independencia del resultado desfavorable que aporta el estudio final de viabilidad económica, y su contribución negativa hacia la candidatura de la aplicación descrita como MTD, el presente artículo proporciona informaciones de interés que el BREF debiera considerar en su nuevo período de revisión. 1. INTRODUCCIÓN RESUMEN Palabras clave: Níquel brillante, evaporación al vacío, concentración, arrastre, cristalización, incrustaciones, factor de concentración volúmica. Los tratamientos en circuito cerrado de los baños galvánicos formulados con sales simples (no complejas) y sus enjuagues, caso del níquel brillante, mediante técnicas como la evaporación al vacío, son considerados como MTD1 en el BREF de “Tratamiento Superficial de Metales y Plásticos”. El proyecto ZERO PLUS (LIFE 05 ENV / E / 256) propone detalles particulares para la aplicación de la evaporación al vacío al enjuague estático de recuperación de un baño de níquel, con o sin supervisión del pH de la solución, en un planteamiento a priori de reciclaje mediante la consecución de apreciables factores concentración volúmica. La falta de experiencias en este tipo de adaptaciones por una parte, y por otra la necesidad de modificar los planteamientos de partida como consecuencia de su inviabilidad técnica, confieren a este capítulo del proyecto de demostración un interés singular. De hecho, y a la vista de la imposibilidad de llevar a la práctica un primer bloque de resultados preindustriales para una línea de bastidores, el proyecto ZERO PLUS realiza nuevas aproximaciones de eco-concepción para la evaporación al vacío como técnica de reducción de arrastres, y no de concentración, aplicada a una línea de níquel a bombo. Los baños de níquel brillante son un ejemplo paradigmático de proceso galvánico constituido por sales simples y ánodos solubles destinados a compensar la descarga catódica del metal. Se trata de baños que incorporan un apreciable contenido salino y de materia orgánica procedente de sus aditivos: abrillantadores primarios (ductilizantes), abrillantadores auxiliares (nivelantes) y abrillantadores secundarios, además de humectantes. La estructura clásica de una posición de níquel está integrada por el baño y su función de enjuague, constituida normalmente por dos posiciones: la de recuperación y la de enjuague corriente. El baño de níquel opera a una temperatura que ronda los 60ºC y por ello presenta una apreciable pérdida de nivel por evaporación. La misión del enjuague de recuperación es compensar esta pérdida mediante el retorno al baño de un volumen equivalente. Sin embargo, las dimensiones del enjuague suponen un volumen líquido superior al evaporado por lo que, al no destinar la totalidad de su capacidad para el fin previsto, siempre resta una parte sin reutilizar. En ausencia de agitación, la eficiencia del enjuague se reduce a un problema de difusión, más o menos complejo, debido a la presencia de los aditivos orgánicos y principalmente los tensioactivos (rango de tensión superficial: 30 - 35 dyn/cm). Adicionalmente, el efecto de dilución producido en su seno va acompañado de algunos efectos secundarios como son: La aparición de turbidez. La desestabilización de los aditivos coloidales. 1 MTD: Mejor Técnica Disponible 8 ) COLABORACIÓN Por ello, periódicamente, se procede a su purgado y total renovación por agua fresca, dirigiendo la solución residual a la EDAR para su depuración físico-química. La aplicación de la evaporación al vacío, en circuito cerrado entre el baño de níquel y su recuperación, pretende aprovechar la totalidad del volumen de enjuague, y los componentes que contiene, eliminando los requerimientos de purga periódica. Consecuentemente, la opción escogida como MTD es la descrita por el BREF 2 en sus apartados 4.7.11.3. y 5.1.6.3. 2. FOCALIZACIÓN DEL PROBLEMA AIAS Se incorpora una evaporación al vacío en circuito cerrado entre el baño y su enjuague de recuperación. El concentrado debería compensar el volumen de baño evaporado (5 l/hora), con un contenido en níquel próximo al 50% de su valor nominal, es decir, 40 - 45 g/l. 3. RESULTADOS OBTENIDOS PARA LA INSTALACIÓN A BASTIDORES Los ensayos preindustriales revelan la necesidad de alcanzar un factor de concentración volúmica FCV = 50 para que el concentrado llegue a los 45 g/l en níquel. La actual instalación de níquel-cromo a bastidores cuenta con un baño de níquel brillante de tres posiciones y una función de enjuague constituida por un enjuague de recuperación y otro corriente por aspersión. Las características del enjuague de recuperación son: Enjuague recuperación Níquel (g/l) 1,0 Boro (g/l) 0,08 Volumen (l) 850 Arrastre (l/hora) 0,17 Retorno a baño (l/día) 80 Purga (m3/año) 2,6 En la actualidad la empresa solo retorna al baño 80 litros diarios para compensar sus pérdidas de nivel por evaporación, lo que supone desaprovechar en más de un 90% el contenido del enjuague de recuperación. Las implicaciones industriales de este resultado son la devolución al baño de un caudal de concentrado de 0,1 l/hora y la necesidad de remontar 4,9 l/hora desde el propio enjuague para compensar los 5 l/hora que el baño evapora. Adicionalmente se detecta que, a partir de un FCV = 20, la solución sobrepasa el pH = 6,5 precipitando níquel y boro. Por ello, y con independencia de su valor, a partir de este FCV las concentraciones se mantienen invariables en Ni: 8 g/l y B: 0,7 g/l. Este problema se solventa mediante ajuste del pH del enjuague a 4,5 por dosificación en continuo de ácido sulfúrico. Sin embargo, el verdadero inconveniente es el bajo caudal de concentrado ya que, costes aparte, no es posible disponer de un evaporador industrial que reproduzca tales condiciones. La industrialización de la línea de níquel a bastidor resulta inviable. 2 Reference Document on BATs for the Surface Treatment of Metals and Plastics (August, 2006) ( 9 AIAS COLABORACIÓN 4. EXPOSICIÓN DE MOTIVOS DE LA INVIABILIDAD DE LA TÉCNICA Existen una serie de obstáculos para reproducir industrialmente el objetivo establecido. Tales impedimentos se sustentan en los criterios de dimensionado de un evaporador al vacío que se pueden resumir en: 1) La compensación del volumen que el baño evapora (ligada al caudal de concentrado). 2) La concentración límite del enjuague de recuperación (ligada al grado de dilución del arrastre). 3) El contenido salino del concentrado (ligado a la concentración del enjuague y, consecuentemente, a la del arrastre). En base a estos criterios el evaporador debería ajustarse a las siguientes condiciones: Caudal de alimentación: 10 l/hora, caudal de concentrado: 5 l/hora y caudal de condensado: 5 l/hora; equivalentes a FCV = 2 Para una concentración en el baño de Ni: 75 g/l y un arrastre próximo a 0,2 l/hora, el enjuague de recuperación se estabilizaría en Ni: 1,5 g/l. El retorno al baño sería de Ni: 3 g/l. Estos resultados, propios de la instalación a bastidores objeto del estudio, se encuentran muy lejos del objetivo perseguido a causa del grado de dilución del enjuague y de los bajos caudales de arrastre. A diferencia de la línea a bastidor, no se establece a priori un valor de FCV sino una reducción en el arrastre del enjuague 1 en un 50% (de 20 a 10 g/hora en níquel). Mediante un evaporador de 700 l/día de capacidad y un FCV = 2, la concentración del enjuague se estabiliza en Ni: 5 g/l. Partiendo de un caudal de alimentación de 30 l/h se obtiene: Un caudal de concentrado de 14,6 l/h con Ni: 10 g/l que se devuelve al baño y compensa su pérdida de volumen por evaporación. Un caudal de diluido de 15,4 l/h con Ni: 0,4 mg/l que se recicla al enjuague como agua de gran caalidad. Siendo las concentraciones del baño Ni: 75 g/l y B: 8 g/l, el retorno de una solución de Ni: 10 g/l, aunque lejos del objetivo del 50 %, es mucho más realista. El nivel de metales parásitos reintroducidos (Fe: 7 mg/l y Zn: 7 mg/l) es admisible debido a que el sistema conserva cierta capacidad auto-depuradora asociada al arrastre. Se mantiene el enjuague 1 a pH = 4,5 como medida de precaución para evitar precipitaciones de níquel y boro. El consumo energético del evaporador es de 55.000 kWh/año. 5. REPLANTEAMIENTO DEL PROBLEMAA Sin embargo, la instalación estudiada posee una línea de niquelado a bombo con dos baños de níquel de similares características, en donde su enjuague de recuperación puede estar hasta 11 veces más concentrado. Las condiciones de contorno de su función de enjuague difieren de la línea de bastidores y, además, el enjuague corriente puede ser transformado opcionalmente a un segundo enjuague de recuperación, según: Enjuague Enjuague recuperación 1 recuperación 2 Volumen ( l ) 1.300 1.300 Arrastre (l/hora) 2 2 Retorno a baño (l/día) 235 235* Purgado (m3/año) 5,2 2,6 *El retorno de volumen se dirige al enjuague de recuperación 1 ) 10 Las consecuencias se resumen en: Reducción del volumen de residuos concentrados a gestionar: 5 m3/año (100 %) Recuperación equivalente de agua: 5 m3/año. Recuperación de productos: 320 kg/año de sales de níquel y 50 kg/año de ácido bórico. Reducción de arrastres en Ni de 20 g/hora a 10 g/hora. Características del agua recuperada en el destilado, Ni: 0,4 mg/l. Reducción de lodos de depuración: de 1.400 kg/año a 360 kg/año (74%). Reintroducción de metales parásitos en el baño: Despreciable. AIAS COLABORACIÓN 6. CONCLUSIONES Y CONSECUENCIAS ADICIONALES Si se impone una reducción del arrastre desde el enjuague 1 de un 70%, equivalente a un FCV = 3, los resultados son: La concentración del enjuague se estabiliza en Ni 3,3 g/l. El arrastre disminuye desde 20 g/hora a 6,6 g/hora. La capacidad auto-depuradora del sistema disminuye debido a que el contenido en metales parásitos del concentrado, principalmente Fe y Zn, supera el umbral de los 10 mg/l. Las consecuencias son un notable aumento en inversiones y costes operativos debido a: La necesidad de incrementar la capacidad del evaporador a 1.400 l/día, suponiendo un incremento del 30% de las inversiones en modificaciones del equipo. El aumento del consumo energético en un 100 % (110.00 kWh/año). La necesidad de incorporar una electrolisis selectiva como acondicionado del concentrado, antes de su devolución al baño, para reducir el contenido en Fe y Zn, Lo cual supone un incremento adicional de un 25% en las inversiones (el consumo energético apenas se modifica). Se concluye que la viabilidad del sistema está sensiblemente penalizada para valores de FCV > 2. 7. CANDIDATURA A MTD La aplicación supone un mayor coste para la empresa que en su actual situación (depuración en EDAR). Consecuentemente, no existe período de retorno para la inversión y resulta impracticable. A diferencia del cobre cianurado, una de las principales causas de la inviabilidad se encuentra en el bajo nivel de recuperación de agua ya que, aunque se transforme el enjuague 2 de corriente a estanco, sigue siendo necesario un enjuague final en agua corriente. Se concluye que, aun tratándose de una solución técnicamente impecable, bajo el punto de vista económico es inviable tanto para instalaciones a bastidor como a bombo, lo que imposibilita su candidatura a MTD. Sin embargo, algunas de las conclusiones técnicas resultan de interés para el BREF en vistas a la aplicación de la evaporación al vacío en sistemas de tratamiento en circuito cerrado. Así se sugieren las siguientes recomendaciones: Apdo. 4.7.11.3. de “Evaporadores”: Revisar los contenidos relativos a la evaporación al vacío y su dependencia con la concentración de la solución. Apdo. 4.7.11.3. de “Evaporadores”: Explicitar la relevancia de la evaporación al vacío no solo como técnica de concentración sino también como técnica de reducción de arrastres por motivos de su consumo energético. Apdo. 5.1.6.3 de “Recuperación en circuito cerrado”: Considerar las dificultades que plantea la evaporación al vacío como técnica de recuperación en las instalaciones de níquel a bombo. Apdo. 5.1.6.3. de “Recuperación en circuito cerrado”: Establecer el posible interés de la evaporación al vacío como técnica en circuito cerrado destinada a la reducción de arrastres desde los enjuagues de recuperación, en lugar de la concentración y retorno de componentes hacia el baño. Apdo. 5.1.6.3. de “Recuperación en circuito cerrado”: Establecer la conveniencia de regulación en continuo del pH en los enjuagues de recuperación donde su modificación en el concentrado del evaporador pueda suponer precipitaciones o cristalizaciones salinas. ferias, exposiciones, conferencias… enero, febrero, marzo, abril, mayo, junio, julio, agosto, septiembre, octubre, noviembre y diciembre www.aias.es Visite nuestra web, donde encontrará toda la información sobre las ferias, exposiciones y conferencias que tendrán lugar a lo largo de este año, así como otras informaciones de interés. enero, febrero, marzo, abril, mayo, junio, julio, agosto, septiembre, octubre, noviembre y diciembre ) 12 MEDIO AMBIENTE AIAS AMPLIACIÓN Y MODIFICACIÓN DEL RÉGIMEN DE COMERCIO DE DERECHOS DE EMISIÓN DE GASES CON EFECTO INVERNADERO (EU-ETS) Generalitat de Catalunya, les avanzamos que las actividades del sector de tratamientos y recubrimientos difícilmente estarán afectadas por esta Directiva a excepción de las que dispongan, en cada centro productivo, de: La Directiva 2009/29/CE del Parlamento y del Consejo, de 23 de abril de 2009 que modifica la Directiva 2003/87/CE para perfeccionar y ampliar el régimen comunitario de comercio de derechos de emisión de gases con efecto invernadero, incorpora en su Anexo la ampliación de las actividades sujetas al régimen de comercio que se verán afectadas en 2013. POTENCIA TÉRMICA NOMINAL TOTAL SUPERIOR A 20MW Con fecha 30 de junio, se publicó en el Boletín Oficial del Estado, BOE, la Ley 5/2009 de 29 de junio en cuya disposición adicional segunda y en el anexo de esta Ley, se ha introducido una revisión del sistema comunitario de comercio de derechos de emisión, es decir, que algunas actividades que no estaban incluidas en el primer período (2008-2012), ahora pueden estarlo, como es el caso de las unidades de tratamiento y decapado vinculadas a la producción y transformación de metales. Después de la reunión mantenida con el responsable del Servicio de Vigilancia y control del Aire de la Las empresas que resulten afectadas por esta ampliación, deberán presentar, antes del 30 de abril de 2010, a los órganos competentes de las Comunidades Autónomas, datos de emisiones correspondientes a 2007-2008. Los citados datos se presentaran debidamente documentados y verificados de forma independiente por un verificador acreditado en el ámbito del comercio de derechos de emisión. Antes de fin de 2009 se establecerá reglamentariamente, por parte del Ministerio, el formulario de datos a presentar y que deberán dar cumplimiento al apartado 10 del artículo 1 de la Directiva 2009/29/CE del Parlamento Europeo y del Consejo, de 23 de abril de 2009 (punto 2 del artículo 9 bis de la Directiva 2003/87/CE modificada). Para más información contactar con AIAS, Tel. 93 453 35 57. ( 13 AIAS ACTUALIDAD AIMME investiga nuevos materiales y procesos de transformación para el sector metalmecánico El Instituto Tecnológico Metalmecánico organiza, junto a FEMEVAL, una jornada en la que se plantean alternativas a los materiales y procesos de fabricación tradicionalmente utilizados en el sector del metal de la Comunidad Valenciana. El Instituto Tecnológico Metalmecánico (AIMME), en colaboración con la Federación Empresarial Metalúrgica Valenciana (FEMEVAL), organizó la jornada “Materiales emergentes y procesos de transformación alternativos para el Sector Metalmecánico de la Comunidad Valenciana”, dirigida a departamentos de I+D+i, ingeniería y diseño, y a todos aquellos profesionales responsables de realizar mejoras técnicas en productos o proyectos. La sesión técnica, celebrada en las instalaciones de FEMEVAL, se enmarca en un ciclo de jornadas de Innovación en el Sector Metalmecánico -proyecto “Impulso y Promoción de la Innovación en el sector del Metal”- dentro de los “Planes Sectoriales de Competitividad 2009” cofinanciados por el Instituto de la Mediana y Pequeña Industria Valenciana (IMPIVA) y el Fondo Europeo de Desarrollo Regional. La jornada contó con diversas ponencias donde se vislumbraron a fondo las nuevas tecnologías de transformación y los materiales “emergentes” que están sustituyendo -o sirviendo de soporte- a las técnicas de transformación de materiales empleados en el sector metalmecánico de la Comunidad Valenciana. Para ello, la sesión reunió a numerosos especialistas de centros tecnológicos y empresas de toda España. Las principales conclusiones de la jornada apuntan a que el futuro de la fabricación de elementos estructurales, piezas de automóviles y otro tipo de partes pasará por la utilización de nuevos materiales que aporten ventajas importantes en lo que se refiere a disminución de peso, consumos y coste final, sin impactos medioambientales negativos. Asimismo, las exigencias de calidad, el tamaño de lote decreciente y las peculiaridades de estos nuevos materiales impondrán el desarrollo de nuevos procesos de conformado, unión y tratamientos superficiales. Los expertos han señalado, asimismo, que es deseable buscar efectos sinérgicos entre los materiales y procesos convencionales con respecto a los denominados “avanzados” o “emergentes”. Webmetal.cat, el primer catálogo virtual de las empresas metalúrgicas de Catalunya El nuevo directorio online quiere contribuir a la internacionalización del sector El catálogo Webmetal.cat es una herramienta creada para localizar, a través de internet, nuevos proveedores, clientes y socios productivos y tecnológicos en el sector catalán del metal. Este servicio, ofrece información de 1.200 empresas y cerca de 1.000 productos. La industria metalúrgica catalana se sube al carro de las nuevas tecnologías para abrirse al mercado exterior con el webmetal.cat, que proporciona información detallada sobre las empresas del metal que quieren internacionalizarse o bien reforzar su presencia en el extranjero. ) 14 ACTUALIDAD Esta herramienta de consulta online permite dar a conocer por todo el mundo los datos de contacto, actividad y productos de compañías y pymes relacionadas con los sectores de componentes, herramientas portátiles eléctricas, neumáticas e hidráulicas; equipos y maquinaria para la construcción; equipos de manutención, de soldadura y de tratamientos térmicos y superficiales; instrumentos de medición, control de calidad y medio ambiente, moldes y matrices, etc. Su uso es sencillo. Las empresas están agrupadas en función de los productos fabricados y del sector del cliente (automoción, aeronáutica, alimentación, electrodomésticos, ferroviario, industria textil, material de precisión, etc) y se pueden identificar rápidamente a través de un formulario de búsqueda. De momento, el catálogo se ha puesto en marcha con información de 1.200 empresas y cerca de 1.000 productos y se puede consultar en catalán, español e inglés, aunque no se descarta que se incorporen nuevos idiomas. Todos los interesados en formar parte de la base de datos pueden tramitar su petición en info@webmetal.cat. AIAS Este servicio es una iniciativa que se enmarca dentro del Plan para la Internacionalización del Sector del Metal, impulsada por la agencia pública ACC1Ó (CIDEM/COPCA), la Associació catalana d'Empreses de Motlles i Matrius (ASCAMM), el Centre d'Estudis i Assessorament Metalolúrgic (CEAM), el Centre Metalolúrgic (CENTREM), la Unió Empresarial Metalolúrgica (UEM), la Unió Patronal Metalolúrgica (UPM) i la Unió Patronal de l'Hospitalet i el Baix Llobregat (UPMBALL). Entrega V Premios CIDETEC 2008 Durante el transcurso de la celebración de la Asamblea General del Grupo Especializado de Electroquímica de la Real Sociedad Española de Química, que tuvo lugar en Tenerife, se hizo entrega del Premio CIDETEC 2008 de Investigación Científica en Electroquímica al Dr. RAFAEL MADUEÑO JIMÉNEZ del Departamento de Química Física y Termodinámica Aplicada de la Universidad de Córdoba, por el trabajo: “Functionalizing hydrogen-bonded surface networks ( 15 AIAS ACTUALIDAD with self-assembled monolayers” publicado en Nature, 454 (2008) 618-621. Así mismo, se entregó el Premio CIDETEC 2008 en la modalidad de Trayectoria Científica en Electroquímica al Prof. Dr. LUCAS HERNÁNDEZ HERNÁNDEZ del Departamento de Química Analítica y Análisis Instrumental de la Universidad Autónoma de Madrid. La VI edición de los Premios CIDETEC ya ha sido convocada en las modalidades: 1) Premio CIDETEC de Investigación Científica, dirigida al mejor trabajo original de investigación en electroquímica, publicado por investigadores de nacionalidad española en revistas nacionales e internacionales. 2) Premio CIDETEC de Jóvenes Investigadores en Electroquímica de nacionalidad española. www.cidetec.es Jornada técnica “Protección de la corrosión mediante recubrimientos inorgánicos: pavonados, oxidación decorativa, etc.” El pasado día 6 de Octubre, martes, del corriente año 2009 tuvo lugar esta Jornada en la sala de actos del Colegio-Asociación de Químicos de Cataluña, sito en Avda. Portal de l´Ángel, 24, 1º, de Barcelona. Estuvo organizada por la Sección de Corrosión y Protección de la citada Asociación y comenzó a las 18,30 h, con unas palabras de presentación y de bienvenida a los asistentes por parte del Presidente de esa Sección técnica y profesor de la UAB, Dr. Enrique Julve. ) 16 A continuación el Dr. Julve, como ponente, habló acerca de “Procedimientos de protección de metales industriales y Preparación de las piezas a proteger”. Comenzó refiriéndose a lo que se conoce como “corrosión metálica” por parte del hombre de la calle y su definición desde el punto de vista científico. Habló seguidamente de los diferentes tipos de corrosión metálica: atmosférica, acuosa (ríos y océanos), galvánica, mecánica y química y, luego, de la prevención de esa corrosión metálica, citando los diversos procedimientos existentes en la actualidad: protección mediante modificación del medio que rodea al metal, protección mediante modificación de las propiedades de la superficie del metal, protección mediante recubrimientos metálicos, protección mediante recubrimientos orgánicos, protección mediante recubrimientos no metálicos (entre ellos los recubrimientos inorgánicos) y la protección mediante corriente eléctrica contraria (protección catódica). Después de referirse a cada uno de estos procedimientos de protección detalladamente, en especial a los recubrimientos inorgánicos: pavonado, oxidación selectiva decorativa y otros, habló de la preparación de las piezas a proteger antes de que a las mismas se aplique un recubrimiento protector. Citó, así, las operaciones previas de preparación: pulido, decapado (desoxidado) y desengrasado, esenciales para obtener un buen agarre del recubrimiento protector. Dentro de las operaciones de pulido habló del pulido mecánico manual y automático, del pulido en tambor rotatorio y por vibración, del pulido electrolítico y del pulido químico. Dentro de las operaciones de decapado habló del decapado en disoluciones acuosas, del decapado en sales fundidas y del decapado en atmósfera reductora; y dentro de las operaciones del desengrasado habló del desengrase con disolventes orgánicos, desengrase por emulsión, desengrase químico, desengrase electrolítico y desengrase con ultrasonidos. A continuación D. Matias Ordinas, Director de Asistencia Técnica de Mac Dermid Española, S.A., habló de “Pavonado”. Después de hacer un pequeño resumen de la introducción del pavonado en la protección y decoración de de hierros y aceros pasó a referirse al pavonado actual de hierro y aceros. Indicó que el pavonado del acero tiene dos campos principales: el decorativo y el industrial. Dentro del campo industrial, el pavonado presenta un inconveniente comparado con otros procedimientos de protección del acero, y es el de tener una mucho menor capacidad de resistencia a la corrosión de ese material. Esa menor resistencia a la corrosión del pavonado se puede corregir sensiblemente con el tratamiento del mismo mediante AIAS ACTUALIDAD aceites protectores, lo que ya se venía haciendo tradicionalmente desde muchas décadas anteriores. Mostró el efecto de diferentes aceites y otros productos sobre la resistencia a la corrosión de piezas pavonadas sometidas al ensayo de corrosión de la niebla salina neutra, indicando que algunos de los productos que mejoran esa resistencia cuando se aplican a otros tipos de recubrimientos no son eficaces sobre el pavonado. Ahora bien, con la elección del producto adecuado se puede conseguir una resistencia a la corrosión del pavonado semejante a la que poseen las capas de fosfato de capa gruesa llevando un posterior aceitado. Por último, D. Miguel Majuelos, Director Comercial de Atotech España, S.A., habló de “Coloración protectora de metales”. Comenzó comentando que algunos metales expuestos al medio exterior adquieren una capa superficial (compuesta por diferentes óxidos metálicos, hidróxidos, carbonatos y sulfuros) que cambian su aspecto. En algunos metales, esta capa es protectora, retrasando la posterior oxidación del metalbase. Estas capas de oxidación naturales se asocian a una cierta belleza y “nobleza”, como es el caso de piezas y objetos antiguos (esculturas, herrajes, campanas, etc.) o de piezas de hierro forjado (pavonado). Para obtener artificialmente este aspecto atractivo se han utilizado desde tiempos antiguos formulaciones y procesos de envejecimiento acelerado (a base de sulfuros, carbonatos, seleniatos, oxidantes, etc.), en las que el resultado dependía en gran parte de la pericia del artesano. Actualmente, para obtener estas capas se puede utilizar, como base, tanto el propio metal a tratar (cobre, hierro, estaño, latón o bronce), como el recubrimiento electrolítico que se ha aplicado previamente sobre él. El ponente se refirió seguidamente al proceso empleado para obtener estas oxidaciones artificiales, proceso que consta de cuatro etapas: a)-preparación del metal-base u obtención del recubrimiento electrolítico correspondiente, b)-obtención de la capa de oxidación por inmersión o aplicación local, c)-eliminación parcial de la capa oxidada en relieves para obtener contrastes (en algunos casos) y d)-aplicación de un barniz, laca, cera o grasa para mantener el aspecto atractivo de la capa obtenida y retrasar la oxidación irregular. En el caso especial del aluminio y sus aleaciones, la obtención de la capa de oxidación (anodizado) se realiza por medio de la corriente eléctrica continua, colocando la pieza de aluminio como ánodo de una célula electrolítica. La película de oxido obtenida, porosa, posee buena resistencia mecánica y química y permite ser coloreada mediante diferentes técnicas, siendo finalmente sometida a un sellado (por hidratación o impregnación) que cierra los poros y le confiere una gran resistencia a la corrosión. ) 18 Después del desarrollo de estas ponencias, tuvo lugar un animado coloquio entre los ponentes y parte del público asistente, al final del cual, el Presidente de la Sección técnica, Dr. Julve, dio por finalizada esta Jornada, invitando a los asistentes a otros actos a desarrollar por la Sección dentro de los próximos meses. Éxito en MetalMadrid 2009 Cumplidos todos los objetivos marcados antes del inicio del evento: Hemos ocupado una superficie de exposición de mas de 2.000 m2 que hemos puesto a disposición de las todas empresas participantes. Exposición de Maquinaria Industrial, ya que en mas de 10 stand se podían ver maquinas haciendo demostraciones prácticas de su funcionamiento. Un exitoso programa de ponencias técnicas que generó el interés y asistencia de gran parte del público asistente, destacando especialmente los monográficos sobre el sector ferroviario y el aeronáutico. Igualmente agradecer el apoyo con el que hemos contado de instituciones públicas de la importancia de: Ministerio de Industria, Comercio y Turismo, Consejo Superior de Cámaras, Sercobe, CDTI, la participación de las Cámaras del País Vasco. Finalmente hemos superado con creces las expectativas de visitantes profesionales que acudieron al evento durante los 2 días en que se desarrolló, que ha permitido a las empresas participantes generar nuevo contactos de interés. Y NUESTRO OBJETIVO FINAL: CONSEGUIR GENERAR UN PUNTO DE ENCUENTRO PARA LA INDUSTRIA METALÚRGICA EN LA ZONA CENTRO. Por todo ello, solo nos queda agradecer a todos vuestra participación en MetalMadrid 2009 y deciros que volveremos a vernos en MetalMadrid 2010. Mas información sobre la próxima edición: comercial@ metalmadrid.com o en el Tlf. 91 231 70 04. NOTICIAS TÉCNICAS AIAS geinsa Dispone de puertas motorizadas automáticas LÍNEA DE PINTURA PARA MAQUINARIA AGRÍCOLA Las medidas útiles de la cabina son 8,5 x 5 x 4,3 m. El transportador aéreo tiene una capacidad de hasta 3.000 kilos Instalación proyectada por Geinsa para la firma Ovlac, ubicada en Venta de Baños (Palencia). Está compuesta por una cabina/horno de limpieza, una cabina de pintado de imprimación, un horno de secado de imprimación, una cabina de pintado de acabado, un horno de secado de acabado y transportador aéreo. La línea está comandada por PLC con pantalla táctil. La cabina/horno de desengrase consiste en un recinto cerrado con extracción por el techo en el que se procede al desengrase de las piezas introducidas por aplicación manual del producto y posterior secado en el mismo recinto. Vista general de la instalación de pintura La empresa Ovlac se dedica desde 1936 a la fabricación de maquinaria de laboreo agrícola, y cuenta en la actualidad con instalaciones de más de 20.000 m2, de los que 9.000 son cubiertos. Su filosofía de producción se basa en cuatro puntos esenciales: calidad, profesionalidad, competitividad y modernización. En esa vía y con el objetivo de obtener una mayor calidad y producción, confió de nuevo en Geinsa para el montaje de una línea de pintura. Las medidas útiles de la cabina son 8.500 mm. de longitud por 5.000 mm. de anchura y 4.300 mm. de altura. Está provista de puertas de entrada y salida motorizadas para minimizar las fugas de calor. Dichas puertas están comandadas mediante PLC y sincronizadas con el funcionamiento del transportador. En la cabina se procede a la aplicación de pintura líquida -en ambiente en sobrepresión-, por medio de impulsión de aire filtrado y salida del aire utilizado al exterior. La cabina dispone de doble sistema de retención por filtraje en seco. Las dimensiones de la cabina de pintura son las mismas que las de la cabina de desengrase y, al igual que los hornos, dispone de puertas motorizadas automáticas. Las piezas pasan posteriormente al horno de secado de imprimación y a continuación se realizará la aplicación de pintura de acabado y su correspondiente secado en el horno de acabado. Ambos hornos están equipados con quemadores vena de aire de última generación para una temperatura de trabajo de 60º y 100ºC respectivamente. Las piezas se desplazan mediante un transportador aéreo paso a paso capaz de soportar un peso de 3.000 Kg. por bastidor. El transportador se ha previsto para poder trabajar en modo automático o en modo manual, en función de las necesidades del momento ya que se trata de un producto estacional. Aspecto del interior de la cabina del nuevo equipamiento. dacral Ante la creciente demanda de recubrimientos respetuosos con el medio ambiente y de gran poder anticorrosivo, la Sociedad RETSACOAT (licenciado DACRAL), implanta en Sant Andreu de la Barca una nueva línea de revestimiento anticorrosión GEOMET®. El GEOMET® es un revestimiento de base acuosa. Está formado por laminillas de zinc y aluminio dentro de una matriz inorgánica, sin cromo (ni cromo hexavalente, ni cromo trivalente). Igual que para el DACROMET® las prestaciones anticorrosión y de lubricación del GEOMET® son particularmente altas. Para mas información ver: www.dacral.com ( 19 AIAS ACTIVIDADES JORNADA SOLUCIONES SOSTENIBLES EN LIMPIEZA INDUSTRIAL El pasado 6 de octubre tuvo lugar en Barcelona, la Jornada “Soluciones sostenibles en limpieza industrial”, organizada por Dow Chemical Ibérica y SAFECHEM Europe. Como resultado de este encuenro se ha elaborado un Documento de Conclusiones que recopila y refleja el contenido de la Jornada incorporando los elementos de referencia aportados al debate por representantes de: Ministerio de Medio Ambiente (Subdirección de Calidad del Aire y Medio Ambiente Industrial); INSHT (CNCT); Generalitat de Catalunya (Departament de Medio Ambient y CSSL); Generalitat Valenciana (INVASSAT); Comunidad de Madrid (IRSST); Gobierno de Aragón (INAGA); Gobierno de Navarra (Departamento de Medio Ambiente); AIAS; AIMME; Surfat S.A; Coniex S.A; Edeltec Tecnología S.L.; Vall Química S.A; SOGECAR; Brenntag Química, S.A.; Univar Iberia; S.A; Brugués, S.A.; SAFECHEM Europe y Dow Chemical Ibérica, S.L Se destaca que la Tecnología de máquina hermética junto a un Sistema de Seguridad para la gestión del riesgo asociado al disolvente es una de las mejores soluciones sostenibles para el desengrase de metales. Permite, por una parte alcanzar un elevado nivel de protección del medio ambiente, y por otra establecer un adecuado nivel de protección de la salud y seguridad de los trabajadores. Se señala la desinformación y confusión entre los usuarios finales con respecto a los requisitos de seguridad y medio ambiente en los procesos de lim-pieza industrial con disolventes. En particular en el tejido industrial de pequeñas y medianas empresas. Así mismo, se recalca la existencia de una mayor conciencia y sensibilización de los usuarios hacia los aspectos de Salud Laboral frente a los Ambientales. Los Acuerdos Voluntarios Administración – Industria (Asociaciones sectoriales) constituyen una herramienta útil de mejora. Tanto la Administración Central como las Administraciones autonómicas apoyan decididamente iniciativas en este campo. ) 20 Los Servicios de Prevención juegan un papel importante en la labor informativa y de toma de conciencia de los usuarios sobre los riesgos asociados al uso de disolventes, así como sobre las acciones de mejora sostenibile que se puedan llevar a cabo. Se menciona que el Real Decreto 117/2003 (COVs) es una norma técnica de gran complejidad, que se traduce en una difícil interpretación por parte de los usuarios de Limpieza Industrial a los que va dirigido. Suscita un arduo debate la opción de definir unos requisitos técnicos mínimos para operaciones de Limpieza con disolventes, frente a la de mediciones e inspecciones como principal herramienta de control y verificación hacia la consecución de los objetivos definidos en el espíritu de la normativa en vigor. De forma preliminar se indica que podrían ser instrumentos útiles que complementen la propia labor de control y verificación de la Administración competente. Se resalta la importancia de la colaboración entre las Administraciones con competencias y los agentes involucrados en Limpieza industrial que permita aprovechar el intercambio de información, puntos de vista y experiencias enriquecedoras para facilitar el avance y mejora contínua de los procesos industriales y en definitiva de la competitividad. Con relación a la sustitución del Tricloroetileno, requerida por la normativa vigente, se indica que en la mayoría de los casos es factible, pero no ACTIVIDADES siempre es fácil y exenta de dificultades, que es necesario identificar con objeto de buscar soluciones adecuadas. Así mismo se señala que cuando la evaluación de las alternativas no ofrezca una solución técnicamente viable, las operaciones de Limpieza se llevarán a cabo con sistemas herméticos de acuerdo a la normativa en vigor. Se informa que están disponible los documentos BREF redactados por la Unión Europea. A pesar de que la mayoría de las instalaciones de desengrase no están sujetas a la norma IPPC, pueden servir de referencia como Mejor Técnica Disponible en Desengrasado de Superficies. La incorporación de Buenas Prácticas en instalaciones de Limpieza existentes constituye un factor importante de mejora medio ambiental y un instrumento efectivo en la reducción de riesgos. AIAS Información a los Servicios de Prevención Ajenos a través de sus asociaciones profesionales: ASPA, ANEPA y ASPREM. Incrementar el conocimiento de los usuarios sobre las Técnicas viables y disponibles relativas a Equipos, Procesos y Disolventes. Mayor difusión de la documentación técnica disponible por las administraciones. Por ejemplo, la Guia Técnica COVs, la herramienta PGD del Ministerio de Medio Ambiente; documentos sobre seguridad y notas ténicas del INSHT; documentos BREF; ... Impulsar y promover iniciativas de Acuerdos Voluntarios entre las Asociaciones sectoriales y las Administraciones competentes. Como necesidades sobre las que trabajar, se subrayan las siguientes: Establecer herramientas y actuaciones tendentes a incrementar la colaboración entre la Administración competente y los agentes involucrados en la Limpieza Industrial. Intensificar el trabajo de información y formación al usuario involucrando en mayor medida a las asociaciones sectoriales. Impulsar la creación y difusión de una Guía de Buenas Prácticas en el sector de Limpieza industrial con disolventes. ( 21 AIAS ACTIVIDADES 7. Ensayos de fiabilidad de los dos equipos EPT. Proyecto TIGI El proyecto TIGI tiene como objetivo el aumento de la vida útil de los baños de pasivado exentos de Cr6+ recientemente desarrollados, lo cual supondría grandes beneficios económicos y medioambientales para la industria de tratamiento superficial a nivel europeo. El proyecto se ejecuta en España, Holanda y Suecia. El consorcio está constituido por tres asociaciones, 5 centros de investigación y 7 PYMEs. La regeneración de los baños de pasivado con el fin de incrementar su vida útil se lleva a cabo mediante la tecnología de Pertracción en Emulsión (EPT). Mediante esta tecnología las impurezas iónicas que contaminan el baño son eliminadas selectivamente del mismo. En este momento se están llevando a cabo las siguientes tareas: 1. Evaluación de la acumulación de las impurezas iónicas, Fe2+ and Zn2+. 8. Puesta a punto, ajustes y resolución de los problemas asociados al equipo de referencia. 9. Toma de muestras y análisis de la eficacia de la eliminación de las impurezas metálicas in situ empleando el equipo de referencia. 10. Difusión de actividades: ferias, website, publicación de posters y artículos, grabaciones de TV, presentaciones, etc. En una siguiente etapa del proyecto se tratarán el resto de las cuestiones sobre las que se han de profundizar: validación del modelo matemático con los datos experimentales obtenidos en los ensayos de extracción, ensayos de extracción con pequeños equipos de EPT evaluando entre un 60% y un 80% de los baños de pasivado empleados en Europa, finalización de la fabricación de los equipos de EPT para España y Suecia. Comunicación de la evolución de proyecto a la Comisión Europea, etc. 2. Ensayos de extracción con diferentes baños de pasivado. 3. Diseño de los equipos de Pertracción en Emulsión. 4. Modelado matemático del proceso EPT a escala microscópica. 5. Construcción de los equipos de EPT. 6. Pilotaje a nivel industrial de 2 equipos de EPT en Holanda (uno de ellos es el equipo de referencia). Actividades de puesta a punto del equipo EPT realizadas por el participante LOKO CUROS IQS El pasado mes de julio se celebró la IV edición del “Programa de Ingeniería de Materiales“ en las instalaciones del Institut Químic de Sarrià que fue coorganizado por el IQS y AIAS. Los nuevos desarrollos en el campo de los materiales requieren de un constante reciclaje de conocimientos y una apertura a técnicas más competitivas que permitan afrontar los retos tecnológicos y económicos con mayor confianza. Con el objeto de abarcar los distintos procesos que implica el desarrollo de materiales, el programa se estructuró en tres cursos dedicados a las técnicas de caracterización de superficies, a los tratamientos térmicos de los aceros y a la modificación y recubrimiento de superficies. El primer curso fue ampliado en esta ocasión de 3 a 4 días y contó con la singularidad de disponer de un buen número de horas prácticas, que fueron muy valoradas por los asistentes. En total fueron un total de 50h repartidas entre ponencias, casos prácticos y prácticas. ) 22 ACTIVIDADES En los casos prácticos se expusieron ejemplos reales de la industria relacionados con los contenidos expuestos durante las ponencias. Durante las prácticas, los participantes tuvieron la oportunidad de conocer más en detalle las técnicas de caracterización de materiales y usar los equipos que Biometa, Fischer y Leica aportaron a las Jornadas así como los diversos equipos presentes en los laboratorios del Institut Químic de Sarrià. El cuadro de ponentes fue compuesto por 28 especialistas de centros tecnológicos y de empresas de prestigio del sector. Destacó la implicación por parte de las empresas participantes en un momento tan complicado como el actual, por seguir participando en acciones formativas. DIRECTIVA COMUNITARIA 2004/35/CE DE 21.04.04, EN ESPAÑA LEY 26/2007 DE 23 DE OCTUBRE SOBRE RESPONSABILIDAD MEDIOAMBIENTAL Esta Ley de Responsabilidad Medioambiental, abarca exclusivamente los daños a los recursos naturales: suelo, agua, costas, especies silvestres y hábitats protegidos, con ello todo operador es responsable del potencial daño que pueda causar su actividad, es decir “quien contamina paga y además repara y repone”, siendo su responsabilidad ilimitada. Todas las empresas deberán realizar un análisis del riesgo de su actividad, que posteriormente deberá ser verificado y, si presenta riesgo, contratar una póliza de seguro de Responsabilidad Civil, aunque si el riesgo es alto, además tendrán que constituir una garantía financiera que asegure la reparación de los daños causados en el medio ambiente, sea cual sea la cuantía de la reparación. Las actividades que enmarca la Ley en el Anexo III, susceptibles de constituir una garantía financiera son: Las que quedan incluidas en el Anexo I de la IPPC. AIAS Las que realizan vertidos de aguas residuales a dominio público. Las que pertenezcan al sector de residuos. Las que tengan contacto con sustancias peligrosas. No todas las empresas tendrán que contratar una póliza de RC, sin embargo deberán realizar la evaluación del riesgo. Actualmente, esto implica un coste muy elevado a nivel individual, por lo que cabe la posibilidad de realizar alguna acción a nivel sectorial como: establecer una tabla de baremos, redactar unas guías sectoriales o redactar un documento llamado MIRAT por cada sector, en cualquier caso la empresa tendrá que contratar un consultor para realizar la evaluación que posteriormente deberá ser validada por una ENAC y al final la Administración fijará el importe del riesgo a asegurar, si la empresa es susceptible de riesgo medioambiental. Actualmente se ha creado una comisión con representantes de todas las CCAA, con el fin de elaborar algunos MIRAT sectoriales. Por este motivo AIAS mantuvo una reunión con la Sra. Maria Comellas, Directora General de Calidad Ambiental del Dep. de Medi Ambient de la Generalitat y se ofreció para colaborar en la elaboración del MIRAT de Tratamientos y recubrimientos de superficies. La Ley ya está en vigor y por tanto las empresas son responsables en caso de daño medioambiental, aunque en principio, hasta abril de 2010 no tendrán la obligación de contratar una póliza de seguro. Desde AIAS se está trabajando para encontrar la mejor solución para realizar las evaluaciones de riesgo, así como para facilitar la contratación de una póliza de RC Medioambiental para aquellas empresas que lo precisen. Dado el enorme trabajo que supone definir estas guías sectoriales, a principios de enero, se ha previsto dar información actualizada de todas las actuaciones iniciadas. Esta información ha sido facilitada por la empresa TMI (Tractament Mediambiental Integral). Para consultas: Tel. 93 453 35 57 o aias@sefes.es ( 23 www.aias.es