Fabricació de circuits impresos

Anuncio

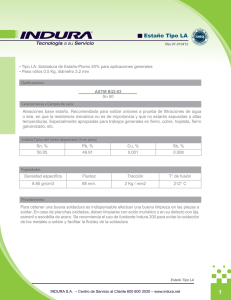

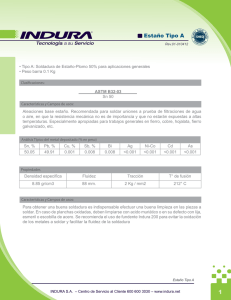

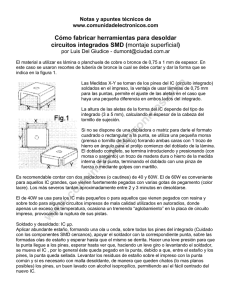

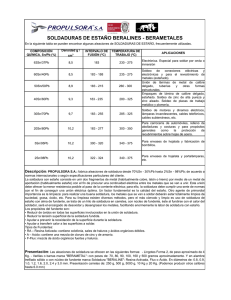

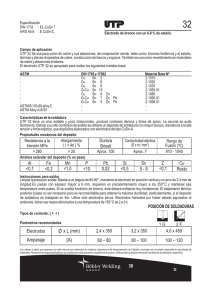

Soldadura manual de componentes electrónicos Laboratori d’Instrumentació i Bioenginyeria Documento elaborado por Alfonso Méndez Tècnic de Laboratori v 1.3 – junio de 2016 ¿ L ¿Cómo arreglar las soldaduras incorrectas? ................. 14 La soldadura correcta.................................................... 11 La soldadura incorrecta................................................. 12 C Componentes SMD (montaje superficial) ....................... 7 Componentes TH "through hole” .................................... 5 Consideraciones a la hora de soldar ................................ 9 Consideraciones en el diseño de PCBs ............................ 8 D P Procedimiento de soldadura práctico ........................... 18 Procedimiento general de soldadura manual ................. 4 Proceso de desoldadura práctico .................................. 22 Proceso de soldadura/desoldadura con estaño sin plomo ................................................................................. 26 Descripción ...................................................................... 3 S E Soldadura de cables ...................................................... 15 Estaciones de soldadura del laboratorio ....................... 16 Estaño............................................................................ 10 T Tipos de componentes electrónicos ............................... 4 F Fabricación de circuitos impreos, junio de 2016 FLUX ................................................................................ 9 2 Descripción La soldadura es un proceso por el que se unen diferentes metales mediante la aplicación de calor y usando como unión una aleación metálica especial. El resultado debe ser una unión metálica, mecánicamente fuerte y buena conductora de la electricidad. La aleación que utilizamos para unir los metales se llama comúnmente hilo de estaño y está formada por distintos porcentajes de dos o más metales. Hay aleaciones especiales donde la temperatura de fusión de los diferentes metales se unifica. La aleación obtenida recibe el nombre de eutéctica y presenta un punto de fusión más bajo que los puntos de fusión de los diferentes metales que la forman, esto último nos interesa ya que necesitamos que el estaño funda a una temperatura inferior a la temperatura de fusión de los metales a soldar. Una aleación eutéctica tiene un punto de fusión de margen muy estrecho y no tiene una etapa intermedia "plástica" al contrario de una aleación noeutéctica. Por ejemplo, el plomo tiene una temperatura de fusión de 327 ⁰C y el estaño de 232 ⁰C. Una aleación de 63 % de estaño con 37 % de plomo forma una unión eutéctica cuyo punto de fusión es de 183 ⁰C Habitualmente, la aleación usada para prototipos es estaño y plomo y para producción es estaño, plata y cobre. La directiva europea RoHs de Julio de 2006 limita el uso de sustancias peligrosas en los equipos eléctricos y electrónicos que vayan a ser comercializados y declara el plomo como una de las sustancias prohibidas. Fabricación de circuitos impresos, junio de 2016 Aparte del estaño, necesitamos un fundente o flux que disminuya la fuerza de cohesión de la aleación fundida para que ayude la humectación de los metales a ser soldados. En el hilo de estaño comercial suele haber una o más capas de flux. 3 El proceso de soldadura consiste en crear una unión mediante una capa intermetálica entre el estaño y el cobre del PCB o entre el estaño y el terminal del componente y suele tener un grosor de entre 3 y 9 µm Esta capa se forma al disolverse parte de la metalización del sustrato en el estaño al aplicar calor. La capa intermetálica tiende a ser la parte más quebradiza de la soldadura, sobretodo si aplicamos un exceso o defecto de calor lo que nos lleva a que esta capa sea muy gruesa o muy fina. Procedimiento general de soldadura manual - Calentamiento de los metales mediante un soldador (1-2 s) Aplicación del hilo de estaño en el punto de unión de los dos metales, se produce la humectación (1 s) Retirar el hilo de estaño y, entre 0,5 y 1 s después, el soldador Tipos de componentes electrónicos Los componentes electrónicos se interconectan eléctricamente mediante soldaduras en circuitos impresos. El circuito impreso standard es una placa de fibra de vidrio de 1,6 mm de espesor. En cada una de las caras lleva grabados en cobre (35 µm espesor) las conexiones entre componentes. Estos grabados son básicamente de dos tipos: Pistas: Líneas de transporte de corriente que unen pads. Fabricación de circuitos impreos, junio de 2016 Pads: Formas dónde de sueldan los terminales de los componentes. 4 Los componentes, en cuanto a su soldadura, son de dos tipos: Trough hole y SMD Pueden mezclarse esto dos tipos de componentes en un mismo diseño y pueden ir por ambas caras. Componentes TH "through hole” Son aquellos cuyos terminales de conexión pasan a través de unos agujeros practicados en un circuito impreso. El "pad" es una zona de cobre donde se sueldan los terminales de los componentes. Suele ser más ancho que la pista y de forma circular. [Para cambiar la apariencia general de su documento, elija nuevos elementos de tema en la ficha Diseño de página. Para cambiar las apariencias disponibles en la galería Estilos rápidos, utilice el comando Cambiar conjunto de estilos rápidos. Tanto la galería Temas como la galería Estilos rápidos proporcionan comandos Restablecer para que siempre pueda restablecer la apariencia del documento a la original contenida en su plantilla actual. En la ficha Insertar, las galerías incluyen elementos diseñados para coordinar con la apariencia general del documento. Puede utilizar estas galerías pies de página, listas, para insertar tablas, encabezados, Condensador tántalo (TH) creación del documento. portadas y otros bloques de Cuando crea imágenes, organigramas o diagramas, también se coordinan con la apariencia actual de su documento] Fabricación de circuitos impresos, junio de 2016 Resistencia (TH) 5 Ejemplo de pads TH y pistas Fabricación de circuitos impreos, junio de 2016 Dispositivo en cápsula TO220 (TH) 6 Dispositivo en cápsula PDIP (TH) Componentes SMD (montaje superficial) Son aquellos cuyos terminales de conexión van soldados sobre la superficie del circuito impreso. El pad SMD suele ser más ancho que la pista y de forma rectangular/redondeada. Ejemplo de pads SMD y pistas Resistencia 1 % SMD cápsula 1206 Condensador tántalo SMD cápsula E Potenciómetro multivuelta SMD cápsula 3214 Fabricación de circuitos impresos, junio de 2016 Circuito integrado SMD cápsula 8-SOIC 7 Circuito integrado SMD cápsula S-PQFP-G48 Consideraciones en el diseño de PCBs Pads Trough hole Use pads redondos siempre que sea posible, los pads ovalados son aceptables pero los rectangulares no, ya que las fuerzas de cohesión que se producen en la soldadura tienden a crear una esfera de estaño. La corona de cobre en un pad redondo debe ser al menos de 0,5 mm en todas direcciones. Esta medida garantiza la fuerza suficiente de adhesión. Aísle los planos de masa de los pads conectados al mismo mediante formas de aislamiento térmico "thermal breaks" para poder transferir mejor el calor durante la soldadura. El diámetro externo de un pad circular debe ser al menos 3 veces el diámetro de la pata del componente. Las patas de un componente estándar tienen unos 0,6 mm de diámetro. Pads SMD La zona de contacto entre el pad y el terminal del componente SMD a soldar debe ser máxima. El pad SMD debe presentar al aire una superficie al menos igual a la superficie de contacto entre el terminal del componente y el pad, de esta forma se facilita el soldado manual. En el dibujo se pueden apreciar tres tipos de pads de acuerdo con la densidad del diseño. Límites de diseño Fabricación de circuitos impreos, junio de 2016 Si la placa de circuito impreso se fabrica en el laboratorio (proceso tradicional químico), el límite del diseño sería la Clase 4 cuya distancia más pequeña entre elementos de cobre (pads, pistas y planos de masa) es de 0,2 mm . Esta medida nos puede llevar a tener que soldar terminales de componentes que estén a 0,5 mm de distancia entre centros. 8 El tipo de soldadura que se puede realizar en el laboratorio es manual. La soldadura de los componentes con paso de 0,5 mm, la realizará el personal técnico del laboratorio ya que se necesita cierta experiencia. Teniendo en cuenta todo lo anterior, en el laboratorio no se puede soldar: - Componentes con cápsulas especiales dónde los pads estén totalmente ocultos por el cuerpo del componente, como las cápsulas BGA - Mediante horno de refusión - Componentes con distancia entre centros de pads < 0,5 mm Consideraciones a la hora de soldar ESD Usar las muñequeras de puesta a tierra ESD, sobre todo si hay que soldar componentes activos. Las puntas de los soldadores ya están puestas a tierra a través de las estaciones. temperatura Hay que usar la menor temperatura posible, la más cercana a 190 ⁰C tiempo Hay que estar el menor tiempo posible, < 5 s, aplicando calor a la pata del componente, sobre todo si es un componente activo. FLUX El flux es un líquido formado por varias resinas que se aplica a las partes metálicas a soldar para facilitar la soldadura. Presenta las siguientes propiedades: - Es un agente de limpieza medio contra materiales extraños como el polvo, aceites, grasas y óxidos. - Disminuye la fuerza de cohesión de la soldadura fundida lo cual ayuda a la humectación. - Protege de la reoxidación a las superficies metálicas y elimina la suciedad creada durante el calentamiento. - Aumenta la velocidad de soldado. Fabricación de circuitos impresos, junio de 2016 Tipos de Flux 9 De los varios tipos de Flux que hay en el mercado, por temas de respeto al medioambiente, se suelen usar los "No clean". Éstos, dejan muy pocos residuos sobre los PCBs, son químicamente inertes y buenos aislantes eléctricos. En la mayoría de casos, con este flux no es necesario limpiar el PCB después de soldar En el laboratorio tenemos los siguientes tipos de Flux: Future 315 - Flux No clean low residue. Es transparente y no necesita ser limpíado. Es ideal para las placas hechas en laboratorio a las que se les haya aplicado barniz protector. Si se quiere eliminar, se limpia con el spray RS Flux-Off No clean Plus de Chemtronics, pero se lleva el barniz protector. Flux Weller. Se limpia con alcohol o con el spray RS Cleaning Fluid ref. 513-679 Se recomienda usar el Future 315 para aplicaciones generales Estaño El hilo de estaño usado para soldar suele llevar varios núcleos de flux incorporado. En el Laboratorio se suelen encontrar los siguientes tipos de estaño: • Radiel Sn60PbCu2 de 0,5 mm de diámetro. Para aplicaciones genéricas. 60 % Sn - 38 % Pb - 2 % Cu, 1 núcleo de Flux de resina CMAB, t fusión: 190ºC • Radiel Sn62PbAg2 de 0,5 mm de diámetro. Para aplicaciones específicas. Fabricación de circuitos impreos, junio de 2016 60 % Sn - 38 % Pb - 2 % Ag, 3 núcleos de Flux de resina CMAA, t fusión: 190ºC 10 • Radiel Sn60Pb40 de 0,35 mm de diámetro. Para aplicaciones específicas. • Brofil 60/40 d 1 mm de diámetro. Para aplicaciones genéricas. La soldadura correcta - Cantidad adecuada se estaño. - Soldadura con forma de “volcán” (en trough hole) - Se ha aplicado calor simultáneamente a ambos metales y el estaño los ha empapado correctamente. Fabricación de circuitos impresos, junio de 2016 Consejos 11 - Suelde con la parte próxima a la punta, no con la punta, la transferencia de calor es más óptima. - Aplique el estaño a los dos metales. - No aplique estaño en la punta, sólo para casos de reparación, rehacer soldadura, … - Cuando aparezca oxidación en la punta, limpie en seco con una esponja de latón, cepillo metálico o esponja humedecida en agua destilada. - La soldadura correcta debe tener forma de “volcán” (fig. A) - Una soldadura “fría” tiene un aspecto de bola y no hace contacto. Se produce por no haber aplicado calor suficiente a los dos metales (fig B) - No aplicar el estaño suficiente hace que el contacto eléctrico sea deficiente (fig C y D) - Aplicar mucho estaño nos puede hacer uniones en los pines contiguos (fig E) La soldadura incorrecta Soldadura fría (produce uniones defectuosas) o No se ha calentado adecuademente alguno de los metales, en este caso es el cobre del pad del circuito impreso. o Se ha aplicado estaño al terminal del componente y no a los dos metales simultáneamente. o No se ha calentado adecuademente alguno de los metales, en este caso la pata del componente. o Se ha aplicado estaño al pad del circuito impreso y no a los dos metales simultáneamente. Picos de estaño Fabricación de circuitos impreos, junio de 2016 o 12 Aunque eléctricamente pueda ser correcta, el flux se ha evaporado y no ha actuado. Puede ocurrir si se excede el tiempo de calentamiento o, que una vez enfriada la soldadura, se haya vuelto a calentar con el soldador sin aplicar estaño ni flux. Falta de empapado o El estaño no se ha unido a la pata del componente. El flux no ha actuado porque se ha evaporado y ha habido un mal calentamiento simultáneo. Estaño insuficiente o En una pata recta de un componente through hole el estaño debe empapar 270° como mínimo de los metales. Exceso de Estaño Fabricación de circuitos impresos, junio de 2016 o 13 La pata del componente no se distingue por exceso de estaño. ¿Cómo arreglar las soldaduras incorrectas? o Limpiar la punta del soldador para eliminar todo el exceso de estaño. o Aplicar flux a la soldadura incorrecta. o Calentar la soldadura durante 2 ó 3 s El excedente de estaño debería desplazarse hacía la punta del soldador y la soldadura debería quedar con forma de “volcán” Fabricación de circuitos impreos, junio de 2016 Si la operación anterior no funcionara, habría que retirar todo el estaño de la soldadura con malla de desoldar: 14 o Cambiar la punta del soldador con una punta plana más grande. o Limpiar la punta del soldador para eliminar todo el exceso de estaño. o Aplicar flux a la soldadura incorrecta. o Aplicar malla limpia de desoldar sobre la soldadura y calentar por encima. Todo el estaño, por capilaridad, debería desplazarse a la malla. o Volver a soldar en modo convencional Soldadura de cables Los cables que tengan que ir soldados a cualquier sitio, como un pad en PCB, otro cable o en toma central de conectores RF, deben ser preestañados. Procedimiento - Pelar la cubierta la longitud que haga falta, procurando no dañar los hilos internos. - Retuerza los hilos hasta que queden firmes. - Ponga flux en el hilo. - Aplique calor con un soldador sobre los hilos. - Aplique estaño a los hilos en el lado opuesto de la punta del soldador. - El estaño debería recubrir los hilos y éstos deberían apreciarse Fabricación de circuitos impresos, junio de 2016 Después, suelde como si fuera un componente standard. 15 - Estaciones de soldadura del laboratorio Estación JBC A M 6800 (enlace) Compuesta de: -Soldador tipo lápiz JBC 2245 50 W (90⁰C - 450⁰C) -Desoldador JBC DR 5650 75 W (90⁰C - 450⁰C) -Calefactor de aire caliente JBC JT 7700 1000 W -Pick & place JBC MP2260 Para: Soldadura/desoldadura de componentes TH Desoldadura de chips PQFP Estación JBC Microiron 5W Para: Soldadura de componentes SMD de paso Fabricación de circuitos impreos, junio de 2016 pequeño < 1,27 mm. 16 Estación JBC A D 4300 Compuesta de: -Lápiz 2210/225 -Pinzas PA 1200 Para: Soldadura de componentes SMD Desoldadura de componentes SMD de dos terminales. Estación PA CE MBT 250A E Compuesta de: -Soldador tipo lápiz Pace SP-2A 54 W (38⁰C 482⁰C) -Desoldador Pace SX-70 54 W (38⁰C - 482⁰C) -Pinzas tèrmicas Pace TT-65 -Termopick Pace TP-65 Para: Soldadura/desoldadura de componentes TH Desoldadura de chips PQFP Desoldadura de componentes SMD de dos terminales Soldadores individuales JBC SL 2020 Soldador de 40W con ajuste de temperatura entre 100 y 400 ºC Para: Fabricación de circuitos impresos, junio de 2016 Soldadura de componentes TH 17 Procedimiento de soldadura práctico Preparación soldador • Poner en marcha el soldador y esperar que la punta alcance la temperatura de trabajo. La temperatura óptima para la mayoría de trabajos es entre 190⁰C - 250⁰C • Limpiar la punta: Es mejor limpiar en seco con el ovillo metálico que hay en uno de los soportes o con un cepillo metálico. Como segunda opción, limpiar con las esponjas que hay en los soportes, humedecidas con agua destilada. • Estañar completamente la punta y comprobar que todas las zonas de la punta admiten estaño. Si hubiera zonas que no cogieran estaño, significaría que esa zona está oxidada, limpiar enérgicamente con un cepillo de púas de acero y volver a estañar hasta que toda la punta admita estaño. • Sacudir al aire, con cuidado, para eliminar el exceso de estaño. Componentes "through hole" Inserción componentes Fabricación de circuitos impreos, junio de 2016 • 18 Introducir los componentes y doblar las patas un poco (30-45 ⁰) Cortar las patas y dejar que sobresalgan unos 2 mm. Soldadura • Seleccionar el estaño de 1 mm de diámetro y un soldador de 30 - 40 W • Poner en contacto los dos metales a soldar (pad y pata) con la punta del soldador. • Esperar un instante (1 - 2 s) hasta que la temperatura de ambos metales sobrepase la temperatura de fusión del estaño (190 ⁰C) El estaño no se desplazará hasta una parte metálica que esté por debajo de 190 ⁰C (ésta es la causa de las soldaduras frías) • Aplicar el estaño sobre los metales, ¡no en la punta del soldador! El estaño irá cubriendo los metales. • Cuando la cantidad de estaño sea suficiente, retirar el estaño. Retirar el soldador un instante después, tratando de no mover las partes de la soldadura y dejar enfriar (unos 2 s) Este proceso debería durar entre 3 y 4 s en total, si tardara más: Hay mucha masa metálica: Poner una punta más gruesa Subir la temperatura La técnica es incorrecta. Fabricación de circuitos impresos, junio de 2016 <2s 19 ≈2s Fin de la soldadura • Estañar abundantemente la punta del soldador, colocarlo sobre su soporte y apagar la estación de soldadura. Componentes pasivos SMD Soldadura Método 1 (preestañando un pad) • Seleccionar el estaño de 0,5 mm de diámetro y un soldador de 5 - 20 W • Aplicar una pequeña cantidad de estaño al pad SMD. • Limpiar bien la punta del soldador, no debe haber estaño. • Poner flux sobre el pad y posicionar el componente con ayuda de unas pinzas, calentar el estaño que hay en el pad y retirar (< 1 s) • Aplicar el estaño al otro pad de la manera clásica. • Si la primera soldadura no hubiera quedado bien, limpiar la punta del soldador para que no haya nada de estaño, aplicar flux sobre la soldadura y refundir el estaño (< 1 s) el exceso de estaño debería marcharse a la punta del soldador. Fabricación de circuitos impreos, junio de 2016 Método 2 (precargando estaño en la punta del soldador) 20 • Seleccionar el estaño de 0,5 mm de diámetro y un soldador de 5 - 20 W • Limpiar bien la punta del soldador y aplicar una pequeña cantidad de estaño sobre la misma. • Poner flux sobre el pad, posicionar el componente con ayuda de unas pinzas y sujetarlo. • Aplicar la punta del soldador sobre el pad y el componente, el estaño de la punta debería desplazarse hacía el pad/terminal. • Aplicar el estaño al otro pad de la manera clásica. • Si la primera soldadura no hubiera quedado bien, limpiar la punta del soldador para que no haya nada de estaño, aplicar flux sobre la soldadura y refundir el estaño (< 1 s) el exceso de estaño debería marcharse a la punta del soldador. Circuitos integrados SMD (c ápsulas PQFP y similares) • • • • • • Fabricación de circuitos impresos, junio de 2016 • 21 • Si el paso de los terminales es menor de 1,27 mm, se recomienda usar la lupa binocular. • Sujetar la placa con una de las mordazas que hay en el laboratorio y ajustar la luminosidad y el enfoque de la lupa. • El usuario debe ponerse una muñequera antiestática. • Posicionar el componente con el Pick & Place MP 2260 o con ayuda de unas pinzas. Seleccionar el estaño de 0,5 mm de diámetro y un soldador de 5 - 20 W Limpiar bien la punta del soldador y aplicar una pequeña cantidad de estaño sobre la misma. Poner flux sobre dos pads opuestos en diagonal. Mientras se sujeta el componente con unas pinzas para que no se mueva, aplicar la punta del soldador sobre el pad, el estaño de la punta debería desplazarse hacía el pad. Hacer lo mismo con el pad opuesto. Aplicar flux al resto de terminales y soldar de la manera clásica, calentando con el soldador y aplicando el estaño a los metales ¡no en la punta del soldador! Si alguna soldadura no hubiera quedado bien, limpiar la punta del soldador para quitar el estaño, aplicar flux sobre la soldadura y refundir el estaño (< 1 s) el exceso de estaño debería marcharse a la punta del soldador. Pulsera antiestática Mordazas Lupa binocular Proceso de desoldadura práctico Componentes "through hole" Utilizar las estaciones JBC AM 6800 o PACE MBT 250AE Encender el desoldador y esperar que la punta alcance la temperatura de trabajo. La temperatura óptima para la mayoría de trabajos es de 300 ⁰C Humedecer un poco la esponja del soporte con agua destilada. Limpiar la punta del soldador en la esponja. Estañar completamente la punta y comprobar que todas las zonas de la punta admiten estaño. Si hubiera zonas que no cogieran estaño, significaría que esa zona está oxidada, limpiar enérgicamente con un cepillo de púas de acero y volver a estañar hasta que toda la punta admita estaño. Sacudir al aire, con cuidado, para eliminar el exceso de estaño. Comprobar que la succión funcione. Fabricación de circuitos impreos, junio de 2016 Si el sistema de succión estuviera obstruido, iniciar el siguiente proceso: - Desatascar el orificio de entrada con ayuda de los ganchos y baquetas. - Desenroscar el tapón del depósito, extraerlo y limpiarlo. - Sustituir la esponjita del filtro. 22 Seleccionar una punta de un diámetro un poco mayor que la pata del componente. Poner Flux en el pad. Aplique la punta del desoldador perpendicularmente a la pata del componente hasta que se funda el estaño del pad. Cuando el estaño se licue, haga movimientos giratorios con la punta durante 1 ó 2 s. Presione el pulsador lateral de aspiración. 1 2 3 La bomba de aspiración continúa aspirando durante un corto espacio de tiempo después de dejar de pulsar. Si después del proceso sigue habiendo un poco de estaño en el agujero que impide la liberación de la pata: Volver a soldar la pata con estaño nuevo y repetir el proceso Estañar abundantemente la punta del desoldador, colocarlo sobre su soporte y apagar la estación de soldadura. Componentes pasivos SMD Fabricación de circuitos impresos, junio de 2016 Utilizar las estaciones PACE MBT 250AE, JBC AM 6800 o la JBC AD 4300. Cada una de estas estaciones tiene unas pinzas térmicas con las que se pueden pinzar los componentes SMD y extraerlos. 23 Procedimiento: - Encender la estación y esperar que la punta alcance la temperatura de trabajo. La temperatura óptima para la mayoría de trabajos es entre 200⁰C -300 ⁰C - Humedecer un poco la esponja del soporte con agua destilada. - Limpiar las puntas de las pinzas en la esponja. - Estañar completamente las puntas y comprobar que todas las zonas de las puntas admiten estaño. Si hubiera zonas que no cogieran estaño, significaría que esa zona está oxidada, limpiar enérgicamente con un cepillo de púas de acero y volver a estañar hasta que toda la punta admita estaño. - Sacudir al aire, con cuidado, para eliminar el exceso de estaño. - Poner Flux en los dos pads. - Usarlo como unas pinzas y una vez desoldado el componente, dar un golpe seco al aire con el desoldador para que se separe el componente. - Estañar abundantemente las puntas del desoldador, colocarlo sobre su soporte y apagar la estación de soldadura. Circuitos integrados SMD (c ápsulas PQFP y similares) La estación PACE MBT 250AE tiene la herramienta "Termopick Pace TP-65" que dispone de una ventosa de succión en el centro de una punta de desoldadura para PQFP La estación JBC AM 6800 dispone de un sistema de desoldadura de circuitos integrados PQFP compuesto de un calefactor de aire caliente JBC JT 7700 y unas cazoletas con las forma PQFP, en cuyo centro hay una ventosa de succión. Fabricación de circuitos impreos, junio de 2016 Proceso para desoldar con el c alefac tor 24 Recomendamos utilizar las boquillas de mayor diámetro y reservar la mas pequeña (ø4mm) para la desoldadura de pequeños componentes como resistencias, condensadores, etc, téngase en cuenta que con esta boquilla la concentración de calor es mayor, por lo que para evitar quemar el circuito impreso, aconsejamos no sobrepasar la temperatura de 350 °C y el caudal de aire de 6. Dependiendo del tamaño del circuito integrado a desoldar, deberá utilizar: A) Protector + trípode: - Seleccione el tamaño de protector y trípode en función del IC a desoldar y colóquelo sobre el componente. - Ponga en marcha la bomba de aspiración mediante el pulsador de SUCTION y coloque el trípode. Presione la ventosa hasta que quede adherida al componente. - Ponga flux en todas las soldaduras. - Mediante el pedal o el pulsador ON-OFF ponga en marcha el generador de aire caliente, dirigiéndolo con un movimiento circular a los terminales del componente, procurando repartir el calor de una forma homogénea. - Cuando la soldadura pase al estado liquido, el extractor levantará automáticamente el componente. B) Extractor: - Seleccione el tamaño del extractor en función del IC a desoldar. Ponga en marcha la bomba de aspiración mediante el pulsador de SUCTION. - Coloque el extractor y presione la ventosa hasta que quede adherida al componente. - Ponga flux en todas las soldaduras. - Mediante el pedal o el pulsador ON-OFF ponga en marcha el generador de aire caliente, dirigiéndolo con un movimiento circular a los terminales del componente, procurando repartir el calor de una forma homogénea. - Cuando la soldadura pase al estado líquido, el extractor levantará automáticamente el componente. Existen como accesorio varios modelos de protectores y extractores. C) T rípode: Para los componentes pequeños y los que no se puede utilizar extractor, recomendamos el uso del trípode 20 Ref. 0932050 según la figura. Use el trípode 40 Ref. 0932250 para integrados de mayor tamaño. Fabricación de circuitos impresos, junio de 2016 Una vez separado el circuito, limpiar todo el estaño que haya en los pads con uno de los desoldadores. 25 Proceso de soldadura/desoldadura con estaño sin plomo Los procedimientos son los mismos que se han explicado en los apartados anteriores, pero teniendo en cuenta: No hay que mezclar las puntas de soldadura con y sin plomo. El estaño no debe contener plomo. El flux es especial también y para su limpieza usamos el Flux-Off Lead Free de Chemtronics. La temperatura de fusión del estaño sin plomo es más elevada que en la soldadura con plomo, pudiendo llegar a ser de 260 °C Los componentes electrónicos a utilizar deben cumplir la directiva sobre RoHS. Fabricación de circuitos impreos, junio de 2016 Todos los elementos necesarios están en una caja que hay en el puesto de soldadura de laboratorio. 26 Enlaces web de interés: Técnicas de soldadura: http://www.epemag.wimborne.co.uk/solderfaq.htm (8-5-2008) http://www.planetaelectronico.com/cursillo/tema1/tema1.4.html (8-5-2008) http://www.technick.net/public/code/cp_dpage.php?aiocp_dp=how_to_solder (8-5-2008) http://www.infidigm.net/articles/ (8-5-2008) https://www.protostack.com/download/NASA%20Student%20Handbook%20for%20Hand %20Soldering.pdf (6-20-2016) http://www.soldering.jp/lecture/007.html (6-20-2016) http://www.indium.com/blog/intermetallics-in-soldering.php (6-20-2016) Cables y conexiones: http://www.allpinouts.org/index.php/Main_Page (8-5-2008) Información sobre directiva RoHS: Fabricación de circuitos impresos, junio de 2016 http://es.wikipedia.org/wiki/Rohs (8-5-2008) 27 Estaciones de soldadura: http://www.jbc.es (8-5-2008) http://www.paceworldwide.com/ (8-5-2008)