Puesta en marcha de proyectos de ingenier a qu mica - itlac

Anuncio

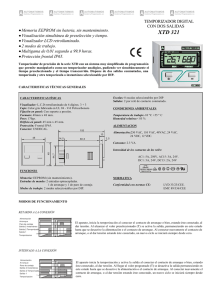

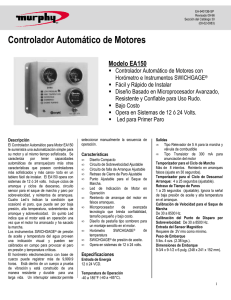

APUNTES SOBRE PUESTA EN MARCHA DE PROYECTOS DE INGENIERÍA QUÍMICA ING. EDUARDO MAGALLÓN CACHO INSTITUTO TECNOLÓGICO DE LÁZARO CÁRDENAS DEPARTAMENTO DE INGENIERÍA QUÍMICA LÁZARO CÁRDENAS, MICH. MÉXICO DICIEMBRE 2010 Pruebas preliminares y de arranque Como responsable de la ejecución y puesta en marcha de un proyecto de ingeniería se debe incluir todo lo relativo a la adecuada revisión de las instalaciones y la realización de pruebas en los equipos y líneas de conducción. Para ello resulta conveniente el desarrollo de un listado de equipos y sistemas a verificar a fin de determinar el estado de cada uno de ellos y así garantizar que todos han quedado satisfactoriamente probados y liberados para el arranque. De manera personal, yo recomendaría considerar los siguientes aspectos. A. Revisar el listado contra los listados de equipo, líneas e instrumentos elaborados en la ingeniería para no omitir ninguno B. Clasificar equipos, líneas e instrumentos por tipo y servicio. C. Incluir en el listado la información relevante para pruebas (Flujo máximo, presión de operación y prueba, temperatura de trabajo, material, etc) D. Desarrollar en conjunto con las áreas de ingeniería correspondientes un formato de verificación para cada tipo de equipo o sistema, que debera incluir al responsable de ejecutar y/o verificar las pruebas E. Determinar de acuerdo a normas oficiales o aceptadas nacional o internacionalmente, así como en los propios manuales de los equipos, los métodos de prueba (Se recalca la importancia de leer y entender todos los aspectos incluidos en los manuales de instalación operación, y servicio de cada equipo). En esta etapa la asesoría de los proveedores resulta de mucha utilidad. F. Incluir en los cronogramas de ejecución de obra la realización de pruebas. Es importante considerar que en muchas ocasiones los proveedores establecen y es recomendable, que un representante se encuentre presente en el momento de la puesta en marcha del equipo a fin de verificar la adecuada instalación del equipo, esto podría incluso ser una condición de garantía. Por lo que se deberá planear con la anticipación necesaria G. Si durante el desarrollo de las pruebas se detectaran anomalías (fugas, por ejemplo) se deberá efectuar la corrección y repetir las pruebas hasta que está lograr la aceptación total del sistema. H. Es necesario a fin de garantizar una armoniosa entrega de planta al personal de operación que éste se encuentre presente y participe en la realización de pruebas a fin de que tengan la certeza de que el equipo o sistema opera adecuadamente Pruebas en equipos o sistemas específicos Se señala una serie de aspectos particulares que se recomienda contemplar en la planeación de las pruebas de arranque Por norma todos los recipientes sujetos a presión o vacío, incluyendo calderas deben ser probados en hermeticidad, resistencia a la presión y funcionamiento de los sistemas de protección como válvulas de emergencia en presencia de la autoridad y de acuerdo ala norma vigente de STPS (revise la NOM-020-STPS) Tuberías deben ser probadas hidrostáticamente normalmente a 1.5 veces su presión de operación normal (importante verificar la instalación de válvulas de alivio omegas y juntas de expansión), las líneas deben ser drenadas y en su caso barridas con aire al término de la prueba. (Información sobre los procedimientos de prueba pueden ser obtenidos de las normas de referencia de PEMEX) Motores eléctricos: Antes de acoplar a los equipos se debe verificar el sentido adecuado de giro, en el caso de motores trifásicos el giro se invierte intercambiando dos de los tres cables de alimentación de corriente. Verificar el amperaje del motor sin acoplamiento (lo que se denomina sin carga) Bombas centrifugas, Sumamente importante verificar el sentido de giro del motor antes de acoplarlo, ya que el giro en dirección contraria al de operación puede ocasionar que el impulsor se libere de la flecha y se dañen tanto flecha como impulsor. Verificar la presión máxima de la bomba y amperaje del motor a flujo cero (con la descarga cerrada) y a flujo libre (con la válvula totalmente abierta) verificar que las protecciones eléctricas para el motor se activen al exceder la corriente nominal del motor Instrumentos: o deben ser verificada la calibración de todos los elementos de medición de acuerdo a la recomendación del fabricante o a normas aplicables empleando patrones de calibración certificados o Modular los controladores. o o o Se debe verificar que las válvulas de control actúen adecuadamente (operándolas en modo manual, desde el controlador, realicen la apertura y cierre parcial y totales conforme se solicita. Se debe verificar que los puntos de alarma y disparo así como los sistemas en secuencia (interlocks) operen de acuerdo diseño Verificar lecturas indicadas en panel de control, coincidan con lo instalado en campo Manual de operación Como ingeniero de proceso responsable de la implementación del proyecto es importante participar en la capacitación del personal de operación tanto a nivel de supervisión como de operario para ello se deberán desarrollar un manual de operación que servirá tanto para la capacitación como para la consulta durante la operación. Este manual deberá contener como mínimo las siguientes secciones. Diagramas de flujos de proceso con balances de materia y energía Diagramas de tubería e instrumentación Diagramas de servicios auxiliares Listado de equipos de proceso principales incluyendo sus características más relevantes Descripción general del proceso Procedimiento de arranque Procedimiento de paro normal Procedimiento de paro de emergencia Control químico del proceso Medidas de seguridad y protección Formatos para el registro de las variables de proceso y para control estadístico de proceso Guía de corrección de fallas (“troubleshooting”) Descripción del proceso Se deberá en esta sección hacer una descripción de cada etapa indicando el flujo de proceso y la función de cada uno de los equipos principales identificado con su tag, la descripción puede apoyarse haciendo referencia a los diagramas de flujo de proceso y DTI’s, Pueden incluirse también tablas, graficas, nomogramas y ecuaciones que sean requeridas para los cálculos operativos y el entendimiento del proceso (recuerde que el manual de operación es también una herramienta para la capacitación) Procedimientos de arranque y paro Las secciones de arranque y paro del proceso son particularmente importante pues como se ha comentado repartidamente en clase es durante estas operaciones cuando se presentan los mayores riesgos operativos ya que en estas etapas el proceso se encuentra en estado transitorio, normalmente estos procedimientos se ejecutan con los controladores operando en modo manual o cuando menos se van modificando de manera paulatina los set points de estos, también es común que para realizar las operaciones de paro o arranque de equipos se desactiven algunas protecciones por secuencia, los procedimientos deberán indicar en que momento durante las operaciones de arranque los controladores pueden ser puestos en modo automático y los sistemas de interlock nuevamente habilitados. Normalmente se incluye un procedimiento de paro en emergencia que aplica por ejemplo a fallas de corriente eléctrica o disparo de algún equipo crítico, en este caso el procedimiento tiene como objetivo prevenir riesgos al personal y equipo, así como minimizar los efectos adversos del paro inesperado y agilizar las labores que permitan el reinicio de operaciones en el menor tiempo posible Control químico del proceso Todo proceso químico, ya se a que se opere de manera continua o por lotes debe ser controlado en función de una serie de variables criticas al proceso, muchas de ellas se presentarán al operador por medio de los instrumentos de medición y control incluidos en el diseño, sin embargo, algunas de estas variables, solo se podrán verificar por medio del muestreo de corrientes de proceso y su análisis físico o químico, estos análisis pueden efectuarse directamente en planta por el operador o un analista si la rapidez y sencillez del método lo permiten o bien en un laboratorio central en caso de análisis más complejos o para efectos de confirmar los resultados de los análisis efectuados en campo Esta sección del manual de operación se deberá describir el “Plan de Calidad”, es decir, en que puntos o etapas y con frecuencia se tomarán muestras para el control químico del proceso, el procedimiento o instrucciones para estos muestreos, los paramentos a determinar en cada una de las muestras y el procedimiento o instructivo adecuado. Así mismo, deberá incluir estos procedimientos (como mínimo los que deban ser efectuados por el personal de operación Medidas de seguridad y protección En este capítulo del manual de operación se deberá indicar el tipo de equipo de seguridad requerido tanto para la operación diaria como para labores de mantenimiento o limpieza, en caso de que alguna parte del proceso requiera medidas de protección especiales deberá indicarse. Se deberá anexar en esta sección, las hojas de seguridad de las sustancias químicas empleadas en el proceso Formatos para el registro de datos de operación y control estadístico de proceso. Se deberá elaborar los formatos necesarios en papel o en electrónico para el registro periódico de las condiciones de proceso, es conveniente también establecer los formatos adecuado para la implementación del control estadístico del proceso, corresponde al ingeniero de proyecto en coordinación con el área de operación, determinar los datos a registrar y a controlar, así como la frecuencia del registro. Entre los datos que deben ser considerados los obtenidos por determinación analítica Guía de corrección de fallas La guía de corrección de fallas debe indicar como actuar cuando el valor de alguno de los parámetros principales del control de proceso se presenta fuera de los valores deseados Actualización de la información Aunque no es una práctica común y en muchas empresas desafortunadamente se omite, es conveniente establecer una frecuencia de revisión de la información planteada en el manual, a fin de actualizar en este los cambios que paulatinamente van surgiendo en el proceso, sobre todo al inicio de la operación, etapa en la que deberán realizarse ajustes en la operación con respecto al diseño. De hecho los procedimientos aplicables para la realización de modificaciones al diseño deben incluir la incorporación de estas modificaciones en los manuales de operación y manteniemiento.