guia para escritura de documento cientifico

Anuncio

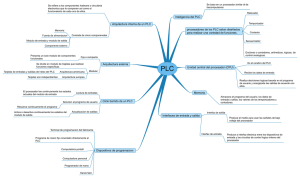

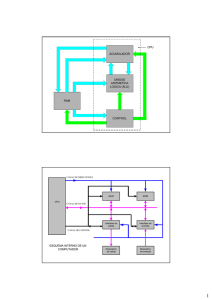

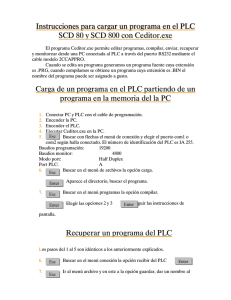

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2013.09.30 15:39:09 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del Proyecto: “MEJORA EN LAS MÁQUINAS DE LA LÍNEA DE PRODUCCIÓN P32R-L42L” Empresa: SIEMCA SI Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN TECNOLOGÍAS DE AUTOMATIZACIÓN Presentan: ANMERIS ALINE MONTELONGO GIL Asesor de la UTEQ M.C Omar Rodríguez Zalapa Asesor de la organización Ing. Roberto Hugo Martínez Santiago de Querétaro, Qro. Septiembre 2013. Resumen En este reporte se expone el desarrollo de la implementación de un sistema de monitoreo de errores en el programa de PLC y HMI, en las máquinas de la línea de producción R32P-L42L realizadas por la empresa SIEMCA. El desarrollo de la comunicación y programación está basado en dos puntos clave: la plataforma de programación y la interfaz con el usuario. En la programación se utilizó como plataforma el desarrollo de un módulo de programación en un PLC marca Omron y con respecto a la interfaz para el despliegue de la información, se escogió una pantalla táctil Omron NBDesigner. Primero se comenzó por realizar el armado y cableado de las estaciones de trabajo, una vez terminado se ajustó y calibro todo el herramental, lo neumático y eléctrico así como los sensores que contienen cada una de las líneas. En la programación en el PLC se comenzó por realizar el monitoreo en el programa CX-Programmer, después se comenzó por implementarlo en el HMI con el programa NB-Designer observando si existía comunicación. Al comprobar que la comunicación existía, se inició con la programación que daría enlace con la pantalla y esta contendría la información necesaria para el monitoreo de errores y fallas que llegaran a tener las estaciones. 2 Summary I was pleased to do this project in the company SIEMCA SI during this period of my stay I learned a lot about how to wire, program and automate machines. The implementation of this project will be made when the machines are inside the plant and tests can be made with the appropriate tooling. In this company, I made electric and pneumatic diagrams in digital form using AutoCAD 2012, and I wrote workstations user manuals using the internal rules of the company. The implementation of the program was conducted in an orderly manner and in accordance with the times set in the chart, some points that could be taken into account as improvements to the program is the implementation of an alarm module in the data logging. I learned how to work orderly and the importance of a user guide. Finally, I absorbed the values of passion for working, commitment, teamwork and spirit of service. Anmeris Aline Montelongo Gil 27/09/2013 3 Dedicatorias A mis padres, que siempre me han dado su apoyo incondicional y a quienes debo este triunfo profesional, por todo su trabajo y dedicación para darme una formación académica, humanista y espiritual. A mi hija por su tiempo, comprensión y sacrificio brindado durante esta etapa de mi vida. A mis hermanos y amigos, todas aquellas personas que han sido importantes para mi durante todo este tiempo. A todos los maestros que me enseñaron más que el saber científico, gracias. Agradecimientos A mi asesor en SIEMCA SI Ing. Roberto Hugo Martínez por permitir desarrollar mis habilidades bajo su tutela y su contribución a mi formación profesional y social. A mi asesor en la escuela el Ing. Omar Rodríguez Zalapa por ser mi guía en este proceso tan importante para nuestra formación profesional como lo es la estadía y a nuestra casa de estudios la UTEQ. De ellos es este triunfo y para ellos es todo mi agradecimiento. 4 INDICE Resumen Summary Dedicatorias Agradecimientos Índice I. Introducción II. Antecedentes III. Justificación IV. Objetivos V. Alcances VI. Análisis de Riesgos 6.1 Del Proyecto 6.2 Técnicos 6.3 Del Negocio 6.4 Medidas Personales 6.5 Medidas Organizativas 6.6 Ambiente VII. Fundamentación Teórica 7.1 PLC 7.2 NB-Desinger 7.2.1 Diseño Inteligente 7.3 SOFTWARE 7.3.1 CX Programmer 7.3.2 NB Desinger 7.4 RS-232 7.4.1 Protocolo RS-232 7.4.2 Especificaciones Mecánicas 7.4.3 Especificaciones Eléctricas 7.4.3 Especificaciones Funcionales 7.5 Palpador de Medición Digital 7.6 Componentes Principales 7.7 Estación Ensamble Grip Normal VIII. Plan de Actividades 2 3 4 4 5 7 8 9 10 11 12 12 12 14 14 15 15 16 16 18 19 20 20 21 22 23 24 25 25 26 27 30 33 5 IX. Recursos Materiales y Humanos 9.1 Componentes Eléctricos 9.1.1Lista de Partes 9.2 Componentes Neumáticos 9.2.1 Lista de Partes 9.3 Recursos Humanos 9.3.1 Lista de Personal X. Desarrollo del Proyecto 10.1Especificaciones Generales 10.2 Requerimientos 10.3 Plantillas Panel de Operador 10.3.1 Propuesta del Proyecto XI. Resultados Obtenidos XII. Conclusiones y Recomendaciones XIII. Bibliografía 34 34 34 35 35 36 36 37 37 37 39 44 48 49 50 6 I. Introducción Dadas las exigencias de la competitividad, las empresas asumen en nuestros días un gran reto en cuanto a calidad, la industria debe fortalecerse para buscar manufactura de clase mundial. SIEMCA SI es una empresa dedicada a la automatización, diseño y control, para brindar servicios industriales. El objetivo de este proyecto es elaborar un sistema de monitoreo a través de un registro de errores para el mal uso que se les pueda dar a las máquinas. Gracias a esta implementación se sabrá y registrará el número de fallas, el día y la hora en que se realizaron estas mismas. Se investigaron los componentes más adecuados para esta medición, decidiendo utilizar, la aplicación Display de Eventos Históricos y Data Loggin, para que en la pantalla despliegue los datos necesarios. Debido a que las estaciones realizadas anterior mente no mostraba el registro de eventos históricos, y no sabían en donde se encontraba la falla cuando las estaciones se encontraban en planta, se decide desarrollar un programa de monitoreo para localizar la falla más rápido. Así se podrá mostrar estos datos en una pantalla LDC táctil. 7 II. Antecedentes En la empresa SIEMCA se han venido realizando cierto tipo de líneas o estaciones de trabajo para diversas empresas. La implementación de un sistema de monitoreo de registro Histórico no se había elaborado hasta hoy en día. SIEMCA SI vio la necesidad de adquirir datos cuando la maquina o estación tenga un tipo de falla en el herramental. Dejando como antecedente que la empresa SIEMCA SI no cuenta con esta implementación, y que esta ayudaría a verificar los errores o fallas que puedan presentar la línea P32R, configurado por una serie de módulos obtenidos de otros productos electrónicos ya existentes en el mercado, y con el cual SIEMCA intentó generar la mejora que es objeto de este documento. 8 III. Justificación El proyecto se desarrolló con base en la solicitud de la empresa, implementándolo así en la línea P32R que la empresa SIEMCA SI, enumerando la lista de requerimientos presentados por la misma para el diseño de un sistema de registro que internamente se ha denominado “Display de Eventos Históricos”. Esperando así que la propuesta que tenga un impactó favorecedor en el mercado, y de esta manera satisfacer al cliente. 9 IV. Objetivos Desarrollo de la programación para el monitoreo de registros históricos, por medio de un PLC pantalla Táctil utilizando el protocolos de comunicación USB, para incrementar la eficiencia del mantenimiento de la maquina al mostrar en la pantalla los datos requeridos, para el diagnóstico y servicio del equipo. 10 V. Alcances El sistema que desarrollara en la empresa con respecto a la pantalla LCD táctil será capaz de mostrar y presentar al usuario las siguientes variables: Monitoreo de las Fallas posibles en la máquina. Hora y fecha en que sucedió el evento. Estará basado en el programa CX Programmer y HMI NB Designer, que cubra los requerimientos en el diseño del prototipo. Los tiempos definidos en el cronograma son estipulados tomando en cuenta que SIEMCA SI proveerá la información y la retroalimentación en tiempos adecuados. 11 VI. Análisis de Riesgos 6.1 Del proyecto Las máquinas y aparatos eléctricos forman parte de las instalaciones industriales de energía eléctrica. Durante su servicio tienen algunas partes descubiertas sometidas a tensiones peligrosas, pudiendo haber otras sujetas a traslación, rotación. Por este motivo, pueden dar origen siempre a graves daños personales o materiales si, por ejemplo, se eliminan indebidamente las cubiertas necesarias, se hace uso incorrecto de las mismas, se manejan erróneamente o no se practican en ellas las suficientes operaciones de mantenimiento. 6.2 Técnicos Se presentaran cuando la calidad y la planificación temporal del software que se vaya a producir no se obtengan en el tiempo estimado. Identificando problemas potenciales como la comunicación, que el plc no detecte a la pantalla táctil, esto ocurriría si el problema es más difícil de resolver de lo que se había planeado. 12 PROBLEMA POSIBLE CAUSA 1. -Falta de alimentación de Protección Térmica 110vca. Tensión alimentación gabinete principal. a fuente de 24 vdc. 2.- No hay señal de Sensores o algún sensor se quedó activado 3.- No se activan actuadores neumáticos SOLUCIÓN en Restablecer o si se encuentra dañada sustituir Protección Térmica en gabinete principal. Sensor Dañado. Falta o baja presión de aire. Válvula cerrada, los Cilindro dañado. Sensores de Clamps y/o cilindro dañados. Fusible clema porta fusible fundido Remplazar sensor dañado. Verificar presión de aire, estado de las mangueras, posibles fugas en ellas cambiarlas y conectar la toma de aire. Remplazar cilindro o sensor dañado. Verificar alimentación de fuente, fusibles y 4.- Panel Touch no enciende, Fuente de 24 VCD protecciones de la misma y o no responde dañada. Configuración en caso de daño adecuadamente. errónea. permanente, remplazar fuente de 24VCD. Verificar conexiones a las entradas y salidas correspondientes del PLC. Sensores dañados. No hay 5.- El sistema no detecta los Revisar condiciones físicas comunicación con el PLC. elementos. de los cables de los elementos. Cable dañado, cambiarlo. . Tabla 1. Análisis de riesgos técnicos. 13 6.3 Del Negocio Amenaza la viabilidad del software y que este no sea compatible con la maquina en la que se va a elaborar el programa. Que la empresa no cuente con los recursos económicos suficientes para comprar el material. Los riesgos del negocio a menudo ponen en peligro el proyecto que se va a realizar. 6.4 Medidas Personales Son aquellas personas que por su formación, experiencia e instrucción, así como por sus conocimientos sobre las normas, determinaciones, prescripciones sobre prevención de accidentes y sobre las condiciones del servicio correspondientes, están autorizadas por el responsable de la seguridad del servicio a ejecutar las actividades necesarias, reconociendo y evitando los posibles peligros. Entre otros, hay que tener conocimientos sobre los primeros auxilios a prestar y sobre los equipos de salvamento locales. Se da por supuesto que los trabajos fundamentales de operación, mantenimiento y reparación corren a cargo de personal calificado y se realizan 14 bajo el control del personal especializado responsable (supervisores de mantenimiento, producción, etc.). 6.5 Medidas Organizativas. Sera un riesgo si no existe un seguimiento del control en cuanto al proyecto, si este mismo está dentro de las reglas y normas establecidas dentro de la planeación. Y que el proyecto no se cumpla dentro de los tiempos, estimados. 6.6 Ambiente. Las características del Ambiente, el equipo de las instalaciones o entorno del trabajo deben de ser adecuadas para elaborar el proyecto correctamente dentro de los lineamientos establecidos. 15 VII. Fundamentación Teórica. 7.1 PLC Hasta mediados de los 70’s, la mayoría de las máquinas eran controladas por relevadores – Enormes cajas de control. – Considerable cantidad de calor. – Consumían grandes cantidades de energía eléctrica. – Usaban voltajes altos. – Muchos problemas de mantenimiento. – Muchos problemas a Ingenieros y Técnicos. – Timers de ajuste manual. – Los Controladores Lógicos Programables (PLC) fueron creados PLC para eliminar o reducir el uso de relevadores. – La construcción de Estado Sólido de los PLCs elimina la mayoría de las limitaciones mecánicas de los sistemas basados en relevadores. 16 Figura 7.1 Categorías de los plc´s [1]. Figura 7.2 Familias de los PLC´s [2]. 17 7.2 NB-Desinger Figura 7.3 HMI [3]. La robusta TFT, color táctil LCD ofrece una visibilidad excelente y cuenta con una larga vida útil (50.000 horas) con retroiluminación LED. Los tamaños de pantalla oscilan desde 3,5 hasta 10 pulgadas. • LED retro iluminada LCD TFT • Ángulo de visión amplio • Más de 65 mil colores pantalla • Almacena hasta 120 MB de datos de pantalla 18 7.2.1 Diseño inteligente. Figura 7.4 Diseño Inteligente [4]. En el desarrollo de la serie NB, hemos considerado todos los aspectos del diseño para darle la máxima flexibilidad. Un ejemplo típico es el modo de visualización horizontal o vertical. • El modo de pantalla vertical u horizontal. • Conexión a Omron y dispositivos no Omron, por ejemplo, PLC / inversores. • Serial, USB o conectividad Ethernet. • Conexión de la impresora PictBridge. 19 Figura 7.5 Serial USB [5]. 7.3 SOFTWARE 7.3.1 CX Programmer Figura 7.6 CX Programmer [6]. La programación y depuración del PLC nunca ha sido tan sencilla CX-Programmer, el software de programación para todas las series de PLC de Omron, está totalmente integrado en el conjunto de programas CX-One. Los 20 nuevos cuadros de diálogo de ajuste de parámetros reducen el tiempo de configuración y, con los bloques de función estándar en texto estructurado IEC 61131-3 o lenguaje de diagrama de relés convencional, CX-Programmer convierte el desarrollo de programas para PLC en una simple configuración mediante arrastrar y colocar. Integrado en CX-One, el conjunto de programas universal de Omron Conexión automática mediante enlaces USB o serie Seguridad mejorada: proteja sus conocimientos Pantallas de configuración sencilla para todas las unidades de PLC Herramientas de simulación de PLC incluidas: realice pruebas antes de la descarg 7.3.2 NB Designer Figura 7.7 NB Designer [7]. 21 La familia NB-Sero es Omron ofrece una línea HMI amplia en funciones y precios económicos. Es la mejor opción de interfaz para su uso con aplicaciones de micro-PLC Omron CP1 familia, con muchos modelos a demanda, sin importar la industria. Ahorre tiempo, dinero y problemas con amplia gráfico, comunicación, seguridad y características de solución de problemas. Disponible en 3.5, 5.6, 7 y 10.1 pulgadas de tamaño 65K color TFT Larga vida 50.000 horas Luz de fondo LED Vector Graphics y Animación Comm simultánea. Puerto Pantallas para solucionar problemas de Omron PLC CP1 Desconectado Simulación Proyectos escalables entre tallas modelo Software gratuito descargable 7.3.3 RS-232 El puerto serial de las computadoras es conocido como puerto RS-232, la ventaja de este puerto es que todas las computadoras traen al menos un puerto serial, este permite la comunicaciones entre otros dispositivos tales como otra computadora, el mouse, la impresora y para nuestro caso con los microcontroladores. Existen dos formas de intercambiar información binaria: la 22 paralela y el serial. La comunicación paralela transmite todos los bits de un dato de manera simultánea, por lo tanto la velocidad de transferencia es rápida, sin embargo tiene la desventaja de utilizar una gran cantidad de líneas, por lo tanto se vuelve más costoso y tiene las desventaja de atenuarse a grandes distancias, por la capacitancia entre conductores así como sus parámetros distribuidos. Figura 7.8 Conector R-232 [8]. 7.3.3.1 Protocolo RS-232 Comunicación serial: Proceso de envío de datos 1-bit por vez, secuencialmente sobre un canal o bus. Sus ventajas son el bajo costo y la sincronización. Comunicación paralela: 23 Todos los bits correspondientes a un símbolo son transmitidos simultáneamente. Tiene asociados mayores costos y presenta mayor fragilidad ante errores. 7.3.3.2 Especificaciones mecánicas El conector normalmente empleado en los interfaces RS-232 es un conector DB-25, aunque es normal encontrar la versión de 9 pines DB-9 de forma más difundida (ver figura). El estándar define que el conector hembra se situará en los DCE y el macho en el DTE. Aunque es fácil encontrar excepciones. También es frecuente que muchos interfaces sólo incorporen parte de los circuitos descritos en la especificación. Figura 7.9 Puerto Serial COM1, COM2 [9]. 24 7.3.3.3 Especificaciones eléctricas: El interfaz eléctrico utiliza una conexión eléctrica asimétrica con circuitos no equilibrados, todos referenciados a tierra. Los estados lógicos son definidos por los siguientes niveles de voltaje: Figura 7.10 Interfaz [10]. 25 7.3.3.4 Especificaciones funcionales: El RS-232C consiste en un conector tipo DB-25 de 25 pines, aunque es normal encontrar la versión de 9 pines DB-9, más barato e incluso más extendido para cierto tipo de periféricos (como el ratón serie del PC). En cualquier caso, los PLC no suelen emplear más de 9 pines en el conector DB-25. Cada pin puede ser de entrada o de salida, teniendo una función específica cada uno de ellos. Las más importantes son: Tabla 2 Pines y funciones [11]. 26 7.3.4 Palpador de medición digital Figura 7.11 Palpador de medición digital GT2 series [12]. Sensor digital de contacto de alta precisión. El sensor de contacto que incorpora un revolucionario método de medida: Regla óptica + sensor CMOS lineal de alta velocidad. Obtiene la medida de la distancia absoluta con alta precisión. 27 7.3.5 Componentes principales: Figura 7.12 Plantilla de medición. Plantilla donde se realiza el engrasado del grip. 28 Figura 7.13 Caja de scrap. Tragascrap para desechar ensambles de Scrap por fallas no re trabajables. Figura 7.14 Interruptor principal. Interruptor principal para alimentar de energía a la máquina. 29 Figura 7.15 (a) Gabinete de control (b) Platina del gabinete. Platina donde se colocan los elementos de control para el manejo de la máquina. Figura 7.16 Panel de operador. 30 Panel donde se encuentra el selector que energiza a 24 VCD los sensores, el zumbador, etc. 7.3.6 Estación Ensamble Grip Normal P32R-L42L 7.3.6.1.- Descripción general. La máquina de nombre Línea de Ensamble Grip Normal X42K/P32R/L12F/L42C es un equipo o estación robusta, compuesto básicamente por dos plantillas: 1. Plantilla de verificación. 2. Plantilla de lubricación. La plantilla de verificación cuenta con un gage de verificación, que sirve para confirmar que no exista rebaba en el grip y el palpador para confirmar la dimensión correcta en el grip. La plantilla de lubricación únicamente engrasa el grip. Estas plantillas son intercambiables dependiendo del modelo que se ejecutará en la máquina. El cambio más notable en las plantillas es el que se presenta en la plantilla de verificación, ya que para los modelos X42K o P32R el gage de verificación que se activa en el ciclo automático es el de la parte izquierda de la plantilla, mientras que para los modelos L12F o L42C el gage de 31 verificación que se activa en el ciclo automático es el de la parte derecha de la plantilla. Figura 7.17 Estación Ensamble Grip Normal P32R-L42L 32 VIII Plan de actividades Tabla 3. Plan de Actividades. IX Recursos Materiales y Humanos 9.1 Componentes eléctricos 9.1.1- Lista de partes Reordenar tabla Cantidad, Descripción, Costo unitario y Costo total CANTIDAD 1 1 36 53 6 4 6 15 m 1 1 1 3 1 1 2 1 1 1 1 1 2 1 6 DESCRIPCIÓN Gabinete 600x500x200 Gabinete 300x250x150 Clema Porta Fusible Clema de paso WDU 2.5 Tapa final WAP 2.5-10 Canaleta Ranurada 40x80 Canaleta Ranura da 40x40 Cable Control 12 x 0.75 Interruptor Rotativo Katko cod. KU325N Interruptor 1 polo curva C4 cod IC1 Interruptor 1 polo curva C3 cod IC1 Riel TS 35x7.5 Pulsador iluminado cod 216392 Selector Iluminado cod. 216480 Conector Glándula ½” Fuente de poder 24V S8JX100-24-4.2 Panel de Operador NB5Q-TW00B CP1W-CIF01 RS-232C Serial Option Module Botoneras Opto-touch OTBVP6 Botonera paro de emergencia Cortinas de seguridad SL-V20H Digital Laser Head LV-H32 Neo-Mega Power fiber optic FS-N11P $ Unitario $545.44 $622.00 $7.30 $6.22 $6.00 $600.00 $780.00 $87.00 $310.00 $134.00 $193.00 $50.00 $15.00 $15.00 $11.50 $560.00 $10,500 $720.00 $620.00 $200.00 $8,000 $1025.00 $2850 Total $545.44 $622.00 $262.80 $329.00 $18.00 $1200.00 $4680.00 $1305.00 $310.00 $134.00 $193.00 $150.00 $15.00 $15.00 $23.00 $560.00 $10,500 $720.00 $620.00 $200.00 $16,000 $1025.00 $17,100.00 Total $56,526.44 Tabla 4. Lista de partes sistema eléctrico. 9.2.- Componentes Neumáticos 34 9.2.1 Lista de partes. CANTIDAD 1 1 2 2 1 8 1 2 1 2 4 9 7 30 4 5 20 m. 5 m. DESCRIPCIÓN Cilindro guiado MDUB40-75DZ Cilindro guiado MDUB40-25DZ Cilindro Compacto MDUB40-20DNZ Cilindro Guiado CDQ2A32-75DZ Cilindro MHZ20-20DN Electroválvulas SY5120-5DZ-01 Válvula de corte VP342-5D1-02ª Regulador de presión AR10-M5BG Válvula mecánica de corte VHS20-N02-Z Manifold SS5Y5-20-12 Tapa ciega SY5000-26-20ª Reg de Caudal AS2201F-01-06S Reg de Caudal AS1201F-M5-06 Conectores KQ2H06-01S Conectores KQ2H08-02S Silenciador AN203-02 Manguera 6 mm TU0604BU-20 Manguera 8 mm TU0805BU-20 CANTIDAD $1230.00 $970.00 $1015.00 $867.00 $935.00 $547.00 $687.00 $792.00 $850.00 $761.00 $249.00 $367.00 $459.00 $96.00 $103.00 $77.00 $136.00 $152.00. CANTIDAD $1230.00 $970.00 $2030.00 $1734.55 $935.00 $4376.46 $687.78 $1584.00 $850.00 $1522.40 $498.00 $3303.00 $3353.22 $2880.00 $412.98 $385.53 $2720.12 $760.42 Total $3022.49 Tabla 5. Lista de partes sistema neumático. 35 9.2.- Recursos Humanos 9.3 Lista personal CANTIDAD DESCRIPCIÓN Cantidad x Catorcena 1 Ingeniero de Proyectos $30,000 1 Licenciada Generalista de RH $14,000 2 Ingeniero Área de Diseño $8,000 1 Ingeniero Área Programación $6,000 1 Ingeniero Área Control $6,300 1 Ayudante Maquinista $3400 1 Ayudante General $8,000 1 1 Ayudante de Área Control Practicante Área Diseño $5,000 $600 1 Practicante Área Control y Programación 1 Soldador $500 $4,000 Total $86,800 Tabla 6. Lista de personal. 36 X. Desarrollo del proyecto 10.1- Especificaciones generales Alimentación principal 110 VCA Alimentación de sensores 24 VCD. PLC Omron CP1L 40DR Panel de Operador Omron NB5Q-TW00B Fuente de alimentación 24VCD 4.2 Amp. Actuadores neumáticos SMC Electro válvulas 24 VCD SMC Sensores Fotoeléctricos Balluff Sensores laser Keyence Sensores fibra óptica Balluff/Keyence 10.2.- Requerimientos para la instalación Acometida Eléctrica 110 VCA. Conexión a tierra del gabinete de control. Acometida neumática 90 -110 PSI. Presión del regulador principal 100 PSI 37 10.3.- Operación del equipo 10.3.1.- Descripción del proceso. Energizado General. Figura 10.1 Interruptor principal. a).- Conecte la clavija a la línea de alimentación de 110 VAC y gire el interruptor rotativo principal a la posición de ON. 38 Figura 10.2 Panel View indicando botón de encendido. b).- Gire el selector puesto en el gabinete frontal a la posición de encendido para energizar la lámpara de la estación. 10.3.2-Pantallas panel de operador c).- Al energizar el equipo el sistema arranca presentando la pantalla principal, donde el operador presiona la parte de menú principal. 39 Figura 10.3 Pantalla principal. d).- A continuación se presenta la pantalla de menú principal, el operador presiona el botón de modo producción. Figura 10.4 Pantalla de menú principal. e).- Cuando se presiona el botón producción, se mueve a la pantalla de la figura 10.5, donde se muestran los mensajes de acuerdo a la secuencia en la 40 que vaya el proceso. Cuando se presiona el botón salir, te regresa a la pantalla de menú principal. Figura 10.5 Pantalla de producción. f).- Cuando se presiona el botón de supervisor aparece un teclado para que se ingrese el password (Figura 10.6), después de ingresar el password correcto aparece la pantalla de supervisión (Figura 10.7). Cuando presionas el botón de menú, te mueves a la pantalla de menú principal (figura 10.4). 41 Figura 10.6 Pantalla de Password. Figura 10.7 Pantalla de Supervisión. g).- Al presionar el botón de mantenimiento se muestra la pantalla de la figura 10.8, donde si presionas el botón movimientos manuales te mueves a la pantalla de la (figura 10.9). Cuando presionas el botón salir (en la pantalla 10.9), este te regresa a la pantalla mostrada en la figura 10.4. 42 Figura 10.8 Pantalla de Mantenimiento. h).- Se muestra la pantalla de Movimientos manuales (figura 10.9), en donde se activan los elementos correspondientes en la estación de manera manual al presionar el botón. Cuando presionas el botón regresar o menú, este te regresa a la pantalla mostrada en la figura 10.4. 43 Figura 10.9 Pantalla de Movimientos manuales. 10.3.3 Propuesta del proyecto i) En el programa del HMI se implementó un botón invisible, presionando este botón por 4 segundos te mandara a la pantalla de registro de eventos. 44 Figura 10.10 Pantalla de inicio del HMI. j) Una vez corriendo la pantalla así es como se vería. Figura 10.11 Pantalla del HMI en simulación. 45 k) En estas opciones se puede configurar el botón, para que del salto de pantalla, la duración que tendrá al presionar el botón, la dirección que se dará en el PLC, etc. Figura 10.12 Opciones para configurar el botón. l) En esta pantalla se Puede observar cómo una vez presionando el botón nos manda a la pantalla de registro de datos históricos, el cual nos muestra fecha y hora de la falla en el paro de emergencia. Si se presiona el botón menú te regresa a la pantalla de la figura 10.4 46 J) Programa en modo de fallas. 47 XI Resultados obtenidos Los resultados obtenidos en la implementación del registro de datos históricos fueron satisfactorios ya que se concluyó en el tiempo estimado y cubrió todas las expectativas del cliente. Los resultados obtenidos en la implementación del registro de datos históricos fueron satisfactorios pues se innovo el programa con la cual se pueden monitorear las fallas de una manera fácil y práctica. Esta nueva herramienta cubre las necesidades de la empresa en un 100% en cuanto al monitoreo de las maquinas correspondientes, además de que los tiempos establecidos para la construcción de la mesa se llevó a cabo en un tiempo menor al estimado originalmente en el plan de trabajo y la fecha límite de entrega de la mesa era la primera semana del mes de junio del presente año. Por su parte los clientes se mostraron satisfechos con el producto pues les facilito el cumplir con sus lineamientos establecidos en el plan de entrega que tiene la empresa que constan de un promedio de 4 a 5 meses. 48 XII Conclusiones y Recomendaciones Por mi parte estuve complacida por realizar tal proyecto en la empresa SIEMCA SI ya que en este periodo de mi estancia aprendí mucho de cómo cablear, programar y automatizar máquinas. La implementación de este proyecto se realizara cuando las maquinas estén dentro de la planta y se puedan realizar las pruebas con el herramental adecuado. La implementación en el programa se realizó de manera ordenada y conforme a los tiempos establecidos en la gráfica de Gantt por lo que el objetivo central se cumplió en tiempo y forma, algunos puntos que se podrían tomar en cuenta como mejoras para el programa es la implantación de un módulo de alarmas en el data loggin. En cuanto a las cuestiones técnicas hubo gran retroalimentación al momento de la construcción de las maquinas pues algunas de las partes solo tenía conocimiento de manera teórica por lo que dichas piezas fue la primera ocasión en que la se tenía contacto de manera directa en la manipulación de dichos equipos. Es muy importante el realizar la programación en base a las especificaciones del cliente, otro punto que se debe tener en cuenta es que algunos de los materiales con los que se construye las estaciones posen cierta fragilidad al momento de trabajar con ellos por lo que es muy importante el moderar la fuerza empleada. 49 XIII BIBLIOGRAFIA [1]. Presentación Cursos de PLC Introducción Omron. [2]. Presentación Cursos de PLC Introducción Omron. [3]. Presentación Cursos de PLC Introducción a los PLC´s. [4]. http://www.ia.omron.com/products/family/3110 [5]. Presentación Cursos de PLC Características Generales [6].http://industrial.omron.es/es/products/catalogue/automation_systems/softwar e/configuration/cx-one/cx-programmer.html [7]. http://www.ia.omron.com/products/family/3110 [8].blog.mundoglobalizado.com/rs232-y-handshaking-iii/rs232_handshaking_soft [9]. http://www.cursomicros.com/avr/usart/puerto-serie-com.html [10].http://www.aggsoft.com/rs232-pinout-cable/serial-cable-connections.htm [11].http://www.euskalnet.net/shizuka/rs232.htm [12]. http://www.directindustry.es/prod/keyence-france-sas/palpadores-demedicion-digitales-4980-392779.html 50