SINGLE MINUTE EXCHANGE OF DIES (SMED)

Anuncio

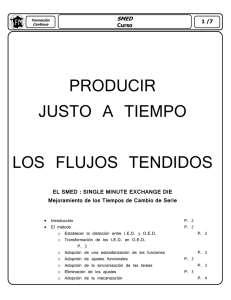

Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica SINGLE MINUTE EXCHANGE OF DIES (SMED) Resumen El concepto de SMED Single Minute Exchange of Dies (cambio de una herramienta o parte en pocos minutos) es un técnica para cambiar las partes o herramientas de una máquina en el menor tiempo posible para minimizar los set –up de la maquina. SMED o Cambio Rápido, como también se le conoce, trata de minimizar las operaciones que no agreguen valor y reducir el tiempo de set up. Este concepto introduce la idea de que en general cualquier cambio de máquina o inicialización de proceso debería durar no más de 10 minutos. En un caso ideal, se debería cambiar la herramienta al pulsar un simple botón y en menos de un minuto. Un ejemplo de SMED son los cambios rápidos de neumáticos en autos de carreras de un fórmula 1. Varias compañías han reducido los tiempos de cambio de horas a minutos. La metodología del SMED consiste en la aplicación de cinco pasos fundamentales: 1. OBSERVAR y comprender el proceso 2. IDENTIFICAR y SEPARAR las operaciones internas y externas 3. CONVERTIR las operaciones internas en externas 4. REFINAR todos los aspectos de la preparación 5. ESTANDARIZAR el nuevo procedimiento Dentro de los beneficios de esta técnica es que ayuda a la manufactura a tener mayor flexibilidad, reducción de stocks y costos. El objetivo es transformar en un evento sistemático el proceso, no dejando nada al azar, y facilitando que cualquier operario pueda realizar un cambio en ausencia del experto. Historia de SMED En 1969 en Toyota Motor Company una prensa de 1000 toneladas requería 4 horas para cada cambio de ajuste. Ellos tomaron el problema con el Dr. Shingo para distinguir claramente entre ajuste interno y externo. Ellos fueron exitosos al recortar el tiempo a 90 minutos en seis meses. Les agradó pero la administración quería que el tiempo fuera menos de 3 minutos. Ellos quedaron mudos al comienzo, pero luego el Dr. Shingo vino con la idea de convertir ajuste interno en ajuste externo; de ahí nacieron ocho técnicas para reducir tiempos de ajuste. Con tres meses de tiempo, usando estas técnicas diligentemente ellos fueron capaces de reducir el tiempo a tres minutos. Ellos llamaron el concepto 'SMED'. Problemática que resuelve SMED Esta técnica permite disminuir el tiempo que se desperdicia en las máquinas e instalaciones debido al cambio de partes necesario para cambios de tipos de productos. Algunos de los beneficios que aporta esta herramienta son: a) reduce el tiempo de preparación y pasarlo a tiempo productivo b) reduce el tamaño del inventario c) reduce el tamaño de los lotes de producción d) produce en el mismo día varios modelos en la misma máquina o línea de producción. Esta mejora en la disminución del tiempo aporta ventajas competitivas para la empresa ya que no tan sólo existe una reducción de costos, sino que aumenta la flexibilidad o capacidad de adaptarse a los cambios en la demanda. Al permitir la reducción en el tamaño de lote existe un mayor control de calidad sobre el producto lo que permite reducir la cantidad de defectos, y que no almacenan stocks innecesarios. 1 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica Para asegurar el éxito de la producción, la metodología SMED considera los siguientes aspectos fundamentales: PASO 1 - Etapa preliminar – comprender el proceso Lo que no se conoce no se puede mejorar, por ello en esta etapa se realiza un análisis del proceso inicial realizando las siguientes actividades: a) Registrar los tiempos de cambio b) Conocer la media y la variabilidad c) Escribir las causas de la variabilidad y estudiarlas d) Estudiar las condiciones actuales del cambio e) Análisis con cronómetro f) Entrevistas con operarios (y con el preparador) g) Grabar en vídeo, para mostrarlo después a los trabajadores Es muy útil realizar una lista de comprobación con todas las partes y pasos necesarios para una operación, incluyendo nombres, especificaciones, herramientas, parámetros de la máquina, etc. A partir de esa lista se realizará una comprobación para asegurar que no hay errores en las condiciones de operación, evitando pruebas que hacen perder el tiempo. PASO 2: Separar las operaciones internas de las externas Diferenciar entre la preparación con la máquina detenida y la preparación con la máquina en funcionamiento. – En el primer caso (preparación interna), se refiere a aquellas operaciones que necesitan inevitablemente que la máquina esté detenida. Los movimientos alrededor de la máquina y los ensayos se consideran operaciones internas. Se debe realizar la colocación de los elementos particulares de cada producto (moldes, matrices, etc.). – En el segundo caso (preparación externa), se refiere a las operaciones que se pueden realizar con la máquina en funcionamiento. Se sabe que la preparación de las herramientas, piezas y útiles no debe hacerse con la máquina detenida, pero se hace. La intención de esta preparación es aprovechar el tiempo mientras la maquina está en funcionamiento. PASO 3: Convertir operaciones internas en externas Convertir cuando sean posibles las operaciones internas en externas. Se trata del concepto esencial de todo el sistema. Un ejemplo sería el calentamiento previo de los moldes de inyección de piezas de plástico fuera de la máquina, antes de montarlos en la máquina. PASO 4: Reducir el tiempo de las operaciones internas . Algunas de las acciones para la mejora de las operaciones internas más utilizadas por el sistema SMED son: a) Operaciones paralelas: Se busca incrementar el número de actividades que se realizan de forma paralela, para evitar los tiempos muertos entre actividades internas. Se logra agrupando las tareas básicas que puede realizar una misma persona en función de tiempo, capacidad, seguridad y espacio. El tema más importante al realizar operaciones en paralelo es la seguridad. b) Fijaciones: Un anclaje funcional es un dispositivo de sujeción que sirve para mantener objetos fijos en su sitio con un esfuerzo mínimo. c) Eliminar ajustes: Los ajustes y operaciones de prueba suponen normalmente hasta entre el 50% y el 70% de las operaciones internas. Los ajustes y operaciones de prueba son necesarios por causa de centrados imprecisos, dimensionado etc. Para eliminarlos, debemos retroceder un paso y mejorar los estados iniciales de la preparación interna. Ejemplos: a) Fijando posiciones numéricas de montaje. b) Líneas de centrado imaginario y planos de referencia. 2 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica c) Sistema de mínimo común múltiplo (“Deja el mecanismo quieto y modifica su función”). d) Tener control sobre equipos, partes y herramientas que se cambian (listas de verificación, almacenaje, mantenimiento y ajuste). e) Mejora en transporte de útiles y herramientas. f) Definir un nuevo modo de cambio. (por ejemplo: ajustando las herramientas en un sólo movimiento – one touch up) g) Probar y filmar el nuevo modo de cambio. h) Afinar la definición del cambio rápido, convertir en procedimiento. i) Extender al resto de máquinas del mismo tipo. PASO 5: Estandarizar el nuevo procedimiento. La última fase busca mantener en el tiempo la nueva metodología desarrollada. Para ello se genera documentación sobre el nuevo procedimiento de trabajo, que puede incluir documentos escritos, esquemas o nuevas grabaciones de vídeo. Ejemplo aplicado Kimberly Clark Cartago ha iniciado a aplicar la técnica de SMED en el proceso de la fabricación de los pañales desechables Huggies desde el mes de agosto del presente año. Cada vez que las máquinas producen un tamaño distinto de pañal (pequeño, mediano, grande, extra grande) se requiere del cambio de varias partes, algunos de los cambios son más complejos que otros por lo que una falta de seguimiento y análisis en el cambio podría provocar un aumento del desperdicio y hasta una jornada completa sin producir. A continuación se explicará un ejemplo de una de las partes de las máquinas llamada Formación, en esta sección se manufactura la parte absorbente del pañal llamada cojín absorbente. Como se muestra en la figura 2, el cojín dependiendo del tamaño requiere de partes de distinto tamaño en la máquina específicamente en la sección del formador. Figura 2 Pañal, cojín absorbente En el cambio del formador aplicando SMED el personal que ejecuta el cambio realiza las siguientes tareas previas al cambio: a) Reunión de coordinación (Precambio), días antes. b) Limpiar el área. c) Llevar partes al sitio, dejar cerca de cada unidad a intervenir. d) Asignación de los colaboradores. e) Reunión minutos antes del cambio. 3 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica f) Revisar las partes a cambiar. (Antes del cambio) Una vez asegurados los pasos anteriores se inicia con el cambio, considerando los siguientes aspectos: 1. Ejecución de las tareas Externas Luego de un estudio detallado por parte del Ingeniero de SMED en conjunto con el equipo experto de operadores de esa sección se determinó que las tareas externas de este cambio son: Tener todas las partes listas y limpias frente a la máquina: Pockets, Polea de transmisión y sellos, correspondientes. También revisar los nuevos tornillos a utilizar en los pockets, para asegurar no utilizar tornillos dañados. Tener lista la herramienta antes del cambio. Solicitar en bodega la caja de herramienta correspondiente y utilizar correctamente la herramienta asignada. Solicitar al encargado del cambio, las llaves de la caja de control del Scarfing, para abrir el candado. B. Ejecución de las tareas internas y reducción de los tiempos Quitar accesorios. Bajar los sellos del formador. Utilizar las prensas de sujeción Rápida (eje de fijaciones) 4 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica Bajar todos los Pockets del Tambor Formador. Limpiar cabezas de tornillos, bajar Pockets del Formador ( esta tarea es un ejemplo de operación en paralelo que se ejecuta con 2 personas ) Si y solo si los Pockets a instalar son más altos se debe desajustar: Placas deflectoras, esta operación Está relacionado con la eliminación o Reducción de ajustes Durante el cambio el personal de proceso tanto operadores como ingenieros utilizan el siguiente formato como una guía para acompañar el cambio, que previamente fue elaborado. En la Tabla 1 se observa la guía, la cual contiene lineamientos generales para la ejecución de un cambio en la máquina, de acuerdo a un tamaño y aun tipo de pañal. Como se observa en dicha tabla, se dividen las diferentes etapas que forman parte del proceso que se requieren para realizar un cambio y se definen los responsables en cada uno. Lo anterior permite que sean sencillas de detectar las tareas a realizar por cada miembro del equipo y además cuente con las responsabilidades asignadas en cada caso a las personas involucradas en la labor. Una vez asegurado el cambio se realizan los análisis de los tiempos, se comparan y se publican a todo el personal que participó, esto con el objetivo de cada vez ir reduciendo esos tiempos, mejorando las ejecuciones de las tareas internas. A continuación (ver tabla 2) analizaremos los resultados obtenidos a partir de la aplicación de SMED para los cambios de set up, realizados en la máquina CAI-03, en la planta de Kimberly Clark, Cartago. Los resultados presentan los datos obtenidos a partir del mes de septiembre del año 2008. Por supuesto la puesta en marcha de la técnica se inició meses antes con los trabajos de capacitación y difusión dentro de la compañía para el uso adecuado de la misma. 5 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica KCCT7.5F6-0 Plan de Actividades Cambio Grado y Plataforma Fecha : 23-Sept-08 Líder de máquina: Grado: XG Cambio de Plataforma de Drypers a Kimbies RD Hora inicial: CAI-03 Máquina: Joa 2 Hora final : # Actividad Responsable Comentarios PRELIMINARES (EXTERNOS) Verifique la existencia de bolsas del código 42054980 40's y 42040971 36's Pedir y verificar la existencia la materia prima: SURGE 30G, NO 2 TEJIDO 15G, LAMINADO 26G, NOTEJIDO 61G, FRAGANCIA EXTRMANZ 3 Revision y preparacion de piezas y herramientas 4 Reunion coordinacion cambio 7:00 am 1 F.Viq En el picking R.Cad Todos Taller y Bodega Sala pañales CAMBIO FISICO (INTERNO) Panel Mate 1 Haga el cambio en el Panel Mate de Plataforma Pag. 40 2 Revise Velocidades según MBC en maquina A.Fdez Formación 1 Ajuste de cantidades de pulpa (16,5g) y SAM (7,7g) 2 Ajuste de aplicación de manzanilla 3 Quitar Enhebrado de lycras del Pad 1 2 3 4 J.Brav Stacker y Optimas Recuperar producto Devolución y cambio de bolsa de empaque Eliminar Producto de Stacker, Optimas y Bandas de Transporte Cambio de Cuentas Fin Cambio Fisico E.Bren J.Diaz ARRANQUE 1 Arranque máquina en alta velocidad Cuadrilla 2 Revise especificaciones de calidad 3 Arranque máquina y verifique cuentas. Tabla 1 Resultados obtenidos para la CAI-03 en los set up realizados posterior a la implementación de SMED # Cambio Fecha 1 2 3 4 5 12/09/08 23/09/08 01/10/08 13/10/08 20/10/08 Maquina CAI-03 CAI-03 CAI-03 CAI-03 CAI-03 Wrench Time 98 14 15 16 30 Arranques “Jog” 11 1 2 3 3 MDH Obj 30,8 30,8 32,9 32,9 32,9 MDH %Cump Real Arranque 16,71 54,25 33,82 109,81 20,47 62,22 34,4 104,56 19,45 59,12 Para iniciar a explicar los resultados presentados en la Tabla 2, se debe mencionar que significan los diferentes datos que se tienen. El “Wrench Time” corresponde al tiempo que duró el cambio físico realizado. Luego los arranques “Jog” son la cantidad de arranques que se realizaron para temporizar y ajustar la máquina según la nueva especificación de producto. El MDH, es la medida de miles de parte por hora, en el caso del “MDH Obj” es la cantidad que se tiene como expectativa en el plan de producción y el del “MDH Real” es la cantidad producida (por disposición de los encargados del sistema, dicha métrica se lleva a cabo 24 horas después de que el 6 Prof. Dario Tamburri – Mantenimiento y Montaje Electromecánico – 7mo electromecánica cambio fue realizado). Por último el “% Cump Arranque”, corresponde a la relación obtenida entre el “MDH Obj” y el “MDH Real”. En el caso de estudio los valores en donde se debe fijar la atención es el tiempo que se dura ejecutando los cambios, ya que los valores de producción no solo dependen de tiempo de cambio y estabilidad de la máquina, sino que se deben de tomar en cuenta una serie de eventos externos que permitan determinar la relación obtenida en el uso de SMED para los trabajos de cambios en partes de la máquina con respecto a la productividad. Conclusiones Los tiempos invertidos en preparación y cambio de una máquina son uno de los factores claves para un fabricante de clase mundial. La reducción de los tiempos de cambio de partes permite la minimización en el tamaño de los lotes, haciendo posible con ello la disminución de los inventarios en proceso y producto terminado. Todas estas mejoras en los tiempos de ciclo permiten dar a la empresa una respuesta más rápida a los clientes, disminuyendo la necesidad de mantener inventarios de productos terminados. SMED sin duda implica un logro para toda organización, de ahí que planificar las siguientes tareas supone un punto de partida importante para la implementación adecuada del método: a) el orden de las operaciones b) el momento en que se tienen que llevar a cabo los cambios c) las herramientas y equipos requeridos d) las personas involucradas e) los materiales de inspección necesarios El objetivo es transformar en un evento sistemático el proceso, no dejando nada al azar y proporcionando las guías necesarias para que los operarios puedan realizar un cambio en ausencia del experto. Al desarrollar el método SMED se tienen los siguientes efectos: a) Cambio más sencillo a. Nueva forma operativa para aplicar el cambio de manera más flexible. b. Necesidad de operarios menos calificados. c. Se evitan situaciones de riesgo, mejorando la seguridad de todos los operadores. d. Se eliminan errores en el proceso. b) Producción con stock mínimo a. Lotes de producción más pequeños. b. Menor inventario en proceso. c) Simplificación del área de trabajo a. Codificación de partes o repuestos. b. Limpieza alrededor de la maquina. 7