Aportación al Diseño de un Sistema Cerrado de Granulación

Anuncio

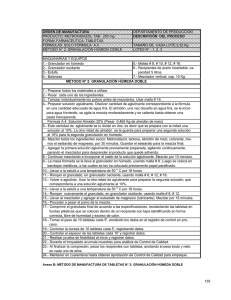

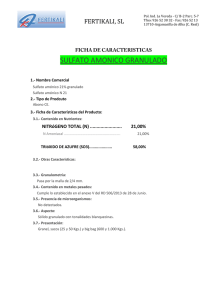

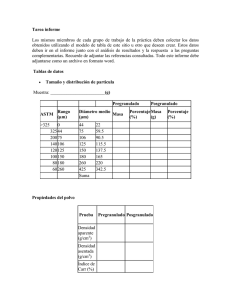

I PREMIO ISPE ESPAÑA MEJOR ARTICULO TÉCNICO DE INGENIERÍA FARMACÉUTICA ARTICULO GANADOR: APORTACIÓN AL DISEÑO DE UN SISTEMA CERRADO DE GRANULACIÓN POR VÍA HÚMEDA TOTALMENTE INTEGRADO DE ALTO RENDIMIENTO CON SISTEMA DE ANÁLISIS ON LINE AUTORES: JOHNNY EDWARD AGUILAR ELIAS BENITO APORTACIÓN AL DISEÑO DE UN SISTEMA CERRADO DE GRANULACIÓN POR VÍA HÚMEDA TOTALMENTE INTEGRADO DE ALTO RENDIMIENTO CON SISTEMA DE ANÁLISIS ON LINE ___________________________________________________________________________ Johnny Edward Aguilar-Díaz 1, Elias Benito 2 1 Manufacturing Science & Technology Manager, Novartis Pharmaceutical Spain, 3 Process Expert Production Unit of Capsules, Novartis Pharmaceutical Spain, Corresponding to the Author: johnny.aguilar@novartis.com ___________________________________________________________________________ RESUMEN La granulación por vía húmeda es el proceso comúnmente utilizado por la mayoría de los laboratorios farmacéuticos en la producción de formas farmacéuticas sólidas, como los comprimidos o cápsulas. Lo integran varias máquinas dentro de una sala por eso cuando nos referimos a ellas hablamos de máquinas/instalaciones. La utilización de estos sistemas de manera integrada en procesos completamente cerrados constituye una best practice en la fabricación de medicamentos, dado que no existe contacto con el granulado disminuyendo el riesgo de contaminación; pero a la praxis no es posible llevarlo a cabo a la primera en la mayoría de casos, porque se debe abrir para rascar y conseguir unos rendimientos aceptables. Este artículo a diferencia de otros recopila de manera técnica recomendaciones fruto de la práctica en industria que deben tenerse en cuenta en el diseño de este tipo de instalaciones para poder llevar a cabo un “Project Right at the First Time”, dado que cuando se lleva a cabo la PQ, que comúnmente se realiza con placebos, se alcanzan altos rendimientos y el proceso se desarrolla sin problemas, sin embargo al utilizarlo con producto real se encuentran una serie de problemas no vistos con el placebo ocasionando retrasos en la entrega del proyecto a producción y en algunos casos implican una serie de modificaciones sobre el mismo diseño. La aportación al diseño se realiza utilizando herramientas como el Risk Analisis, detallado para cada fase, siguiendo la nueva estrategia propuesta por la ICHQ9. Asimismo se hace una propuesta de técnicas para el análisis online utilizando técnicas PAT como sondas NIR, así como una herramienta poco conocida pero muy útil y que cada vez se va utilizando más y nos referimos a la emisión acústica que permite predecir las propiedades físicas del granulado como PSD, Indice de Carr, Humedad,etc. 1 KEYWORDS DESIGN OF MACHINES, WET GRANULATION, CLOSED SYSTEM, AUTOMATIZATION, PAT, NIR, AE. 1.-INTRODUCCIÓN A pesar del incremento constante de los costes de I+D+i, las principales compañías farmacéuticas han continuado siendo productivas y fuentes de ciencia. La cantidad de medicamentos potenciales en desarrollo para fines de 2003 era la más alta jamás alcanzada, con más de 7300 proyectos de medicamentos y vacunas. Sin embargo, a pesar de este incremento, la industria se enfrenta a un desafío en cuanto a los retornos sobre la inversión en I+D+i, dado que están solamente por encima del costo del capital subyacente. Si la cantidad de proyectos de medicamentos creció en forma constante en la última década, tanto en estudios clínicos preclínicos y de Fase I y II, no se produjo un incremento correspondiente en los medicamentos en Fase III, lo que refleja el número creciente de costosos fracasos en las últimas fases. Por esto es importante innovar en los procesos, tanto en los productivos como analíticos, que impliquen una disminución de costes que impactarán finalmente en el precio final del medicamento. Esta innovación no solo debe aplicarse al descubrimiento de nuevos medicamentos sino al desarrollo de herramientas, técnicas, optimización de nuestros procesos y optimización asociada de nuestras maquinarias de producción que permitan el desarrollo de estos nuevos fármacos descubiertos, así como procesos robustos que se utilizarán en la producción de los mismos, reduciendo de esta manera los costes [Avedaño et al. 1994],[Mosqueira 1994]. Además las nuevas tendencias ya sea las nuevas ICH (Internacional Conference Harmonization), GMP’s del Siglo XXI, Nueva estrategia de Validación de Procesos (en Draft) o las agencias como la EMEA (Agencia europea del medicamento) o la FDA (Food and Drug Administration) promueven una nueva filosofía que aún no se aplica dentro de la mayoría de los laboratorios farmacéuticos pero que cada vez se posiciona con más fuerza en el momento de desarrollar y fabricar medicamentos. Estamos hablando específicamente de la directiva ICHQ-8 (Quality by Design): “Calidad por Diseño”, ICH Q9: (Quality Risk Management) Gestión de los Riesgos de Calidad, ICH Q10: (Pharmaceutical Quality Systems); las cuales promueven un comprendimiento de nuestros productos, procesos, maquinaria, instalaciones y entorno, las cuales tienen como base el axioma de que la calidad no sólo debe verificarse en los productos (Situación GMP actual), sino que la calidad debe construirse durante el diseño [Aguilar et al 2008], [Aguilar et al 2009]. Aplicando este concepto a procesos y maquinaria comúnmente utilizada en la industria farmacéutica, en el momento de desarrollar y realizar el escalado y posterior validación se ha tomado una línea de granulación por vía húmeda la cual se ha diseñado en un entorno completamente cerrado, totalmente integrado y automatizado, requerido para la fabricación de granulado que posteriormente pueda ser comprimido o encapsulado, previa a la adición de lubricante. Actualmente en el mercado existen una variedad amplia de proveedores que ofrecen este tipo de líneas de granulación completamente cerrados e integrados, pero que a la práctica después de la 2 instalación y la calificación requieren una serie de modificaciones o adición de algunos elementos para obtener unos rendimientos adecuados; que en muchos casos no se consiguen y que por tanto se tiene que proceder a la apertura de estos sistemas para poder rascar y recuperar el granulado que no ha sido transferido en cada etapa o tomar una muestra representativa de las distintas fases de la granulación para su posterior análisis, lo cual es inviable en la producción de hormonas, fármacos cito tóxicos o fármacos citostáticos [Aguilar et al 2008], [Aguilar et al 2009]. Por tal motivo el presente artículo pretende brindar una estrategia para el diseño de este tipo de instalaciones y maquinaria farmacéutica en un entorno GMP, además de puntos técnicos requeridos en su construcción que permitan obtener altos rendimientos además de realizar procesos altamente efectivos sin apertura de los mismos, los cuales son fruto de nuestra experiencia dentro de la industria farmacéutica, aportando de manera práctica e innovadora una fuente técnica en la construcción de este tipo de instalaciones que actualmente no se dispone en la bibliografía convencional. La granulación por vía húmeda es el procedimiento comúnmente utilizado en la industria farmacéutica, para transformar una mezcla heterogénea de polvos finos (sustancia activa + excipientes) en un granulado uniforme, de mayor tamaño y densidad con el fin de mejorar las propiedades de compactabilidad y fluidez, que aseguren una eficaz y robusta encapsulación o compresión posterior. La granulación húmeda conlleva a la adición de un solvente (comúnmente agua o agua más aglutinante) a una mezcla de carácter sólido con el fin de agregar las partículas. El siguiente paso corresponde a la fase de secado, que se basa en la inyección de aire, previamente tratado, mientras se incrementa la temperatura del mismo, con el fin de eliminar la humedad del medio, y por tanto del producto. Controlando las variables asociadas al proceso (temperatura aire de entrada, temperatura aire de salida, volumen de aire) se consigue que el granulado posea las características adecuadas que permitan proceder de manera fiable a las fases farmacéuticas siguientes [Salazar 2003]. A modo de ejemplo las fases son las siguientes (ver Fig. 1): Granulación, descarga/transferencia, secado, descarga/transferencia, tamizado 3 Figura 1.- Fases del proceso del proceso de granulación húmeda 2.-METODOLOGÍA En la fase de diseño de esta maquinaria/instalaciones, se deben tener en cuenta las características del producto, recorrido que realizará el granulado, condiciones físicas y mecánicas requeridas para obtener un alto rendimiento, controles a realizar durante el proceso y posibles intervenciones. De esta manera es recomendable aplicar los principios QRM (Quality Risk Management ICH Q9) [ICHQ9] para llegar a obtener benificios tales como: • Resolución de problemas técnicos • Reducción de tests complicados • Reducción en el número de desviaciones • Reducción en costes asociados a una calidad deficiente. • Altos rendimientos Las reglas a seguir en el momento de evaluar como se ve afectado el rendimiento de una granulación vía húmeda, dependiendo del parámetro asociado en estudio, deben establecerse previamente al análisis de riesgos. Tabla 1. Tabla de valores para la evaluación del riesgo referido al rendimiento * Se debe tener en cuenta que se trata de un sistema cerrado e integrado convencional 4 Como factor clave a la hora de decisión se encuentra el RPN (Risk Priority Number) que surge de la combinación de Severidad x Probabilidad x Detectabilidad RPN: S x P x D Ecuación 1: Cálculo del Risk Priority Number Previo al análisis exhaustivo se establecen unos rangos de decisión según el factor obtenido. RPN ≤ 9 9 < RPN ≤ 45 RPN > 45 Nulo/Bajo riesgo No requiere acción Riesgo intermedio Evaluar acción a implementar a corto/medio plazo Riesgo alto Requiere acción inmediata Tabla 2. Rangos del control del riesgo para la toma de decisión 5 Fase del proceso Granulación Parámetros críticos del proceso Otros factores Severidad Soluciones propuestas (mitigación del riesgo) Aspectos aerodinámicos (A) Diseño del proceso/equipo de granulación y secado (B) Aspectos aerodinámicos (A) Diseño del proceso/equipo de granulación y secado (B) Optimización receta Recomendaciones sobre API (F) 3 3 45 Velocidad granulador/ Diseño chopper 5 3 3 45 Tiempo amasado 1 3 3 9 Consumo potencia 1 3 3 9 Optimización receta Recomendaciones sobre API (F) Temperatura de producto 3 3 3 27 Diseño del proceso/equipo de granulación y secado (B) 3 5 1 15 Análisis integrado (C) Tiempo descarga 5 3 5 75 Velocidad de descarga 5 3 5 75 5 3 3 45 Temperatura aire entrada Temperatura aire salida Temperatura producto 3 3 3 27 3 3 3 27 3 3 3 27 Flujo aire 1 3 3 9 5 3 3 45 Sistema de transferencia/Molinos (D) Transferencia a los contenedores (E) Sistema de transferencia/Molinos (D) Transferencia a los contenedores (E) Aspectos aerodinámicos (A) Transferencia a los contenedores (E) Optimización receta Diseño del proceso/equipo de granulación Optimización receta Diseño del proceso/equipo de granulación Optimización receta Diseño del proceso/equipo de granulación Optimización receta Diseño del proceso/equipo de granulación Aspectos aerodinámicos (A) 3 5 1 15 Análisis integrado (C) 3 3 1 9 Sistema de transferencia/Molinos (D) 3 3 3 27 Sistema de transferencia/Molinos (D) 5 3 3 45 Sistema de transferencia/Molinos (D) Carga de producto Toma de muestra invasiva (LOD, tamaño partícula,..) Tamizado Detectabilidad 5 Diseño del sistema Secado Probabilidad RPN (Risk Priority Number) Velocidad mezclador/ Diseño palas Toma de muestra invasiva (LOD, tamaño partícula,..) Descarga / Transferencia Potencial influencia en rendimiento final Velocidad Tamaño luz de malla Diseño tamiz Tabla 3. Análisis de riesgos que afectan al rendimiento de estos sistemas 6 y secado (B) y secado (B) y secado (B) y secado (B) Como resultado general del análisis de riesgos (ver Tabla 3) se obtiene que se deben implementar los siguientes puntos (que serán ampliados y comentados en el apartado Resultados y Discusión): (A) Aspectos aerodinámicos Diseño del Proceso de Carga/descarga (B) Diseño del Proceso de Granulado y Secado (C) Análisis integrados (D) Sistemas de transferencias/molinos (E) Transferencia a los contenedores (F) Recomendaciones adicionales requeridas en función al API 3.-RESULTADOS Y DISCUSIÓN (A) Aspectos aerodinámicos: • El recorrido que debe realizar el producto debe ser el estrictamente necesario (corto) • Los giros en el recorrido deben ser superiores a 90º (curvas y no codos). • Válvula de alivio en los bines • Presión adecuada de extracción • Sistema de impulsión (Aire Comprimido), el cual ayuda en la efectividad de la extracción hacia la siguiente máquina del sistema integrado. (B) Diseño del Proceso de Carga • Los contenedores deben de contener una válvula de alivio, las cuales facilitan la entrada de aire para no crear vacío dentro del bin bloqueando la carga, en esta apertura se deben colocar filtros pall que garanticen que el aire cumpla los estándares de calidad requeridos. (C) Diseño del Proceso y Equipo de Granulación y Secado • El granulador debería disponer por lo menos de 2 cámaras de visión colocadas en la parte superior permitiendo controlar todos los ángulos internos del granulador (el estándar es de 1 cámara) • Las cámaras deben estar provistas de un sistema de aire comprimido orientado hacia la lente que permiten su limpieza evitando la obturación del mismo. • Implementar en la tapa un sistema de aire comprimido, a alta presión, que será utilizado al final de la transferencia y que permitirá el barrido final del granulado remanente. • Implementar un sistema de calentamiento de las paredes del granulador y muy recomendable también de las palas. Se recomienda que el sistema disponga de un control de temperatura; No debe existir una gran diferencia entre la temperatura del producto y las paredes del granulador, no debe ser superior de 1ºC entre ambos, para evitar el proceso de condensación que ocasionaría una formación de agua sobre las paredes provocando que el producto en contacto quedara adherido, disminuyendo de esta manera, el rendimiento final. 7 • Sistema de control de temperatura del producto (medición no invasiva). El sensor debería ser instalado en la base inferior de las palas y no de manera paralela a ellas. • Sistema de vacío que permita extraer el exceso de humedad que existe sobre el granulador y evitar que se formen gotas de agua, producto de la condensación, que ocasionan que el productos se adhiera y por tanto, difícil de remover, disminuyendo de esta manera el rendimiento final. • Implementar palas “ANBA” (una de las 3 palas es de mayor tamaño que las otras 2) la cual permite recorrer de manera paralela las paredes a una distancia muy próxima permitiendo el barrido del granulado que pudiera quedar adherido sobre las paredes. Se consigue así rendimientos muy altos sin necesidad de abrir el sistema y rascar (Ver Fig. 2). Figura 2: Palas ANBA • Las palas y el chopper deberían ser recubiertos por un tratamiento químico de Níquel o ser de Teflón evitando que el granulado quede pegado sobre ellos. • Se recomienda el precalentamiento del secador de lecho fluido. • Solicitar que el secador de lecho fluido cuente con un sistema de Delta T, evitando realizar el test correspondiente a la humedad. • Utilización de sensores acústicos (véase (C) Análisis Integrados) con el fin de determinar parámetros fisicoquímicos del proceso (tamaño de partícula, humedad del granulado,...) de manera no invasiva según estudios realizados por Papp et al. [Papp & col 2008] constituyendo un nuevo sistema innovador y fiable siendo alternativa a las sondas NIR. (C) Análisis integrados El uso de tecnología analítica de procesos (PAT) y la utilización de herramientas tales como el diseño multivariante de experimentos (DOE) proporcionan unos rangos idóneos en el proceso [Morriseau et al. 1997]. Como base fundamental las sondas NIR nos permitirían monitorizar durante el proceso (on line): • Contenido en agua del granulado [Rantanen et al. 2000]. 8 • Tamaño y Distribución del tamaño de partícula (media del tamaño de partícula y fractales 10 y 90 %). Se recomienda tener definido un rango (a modo informativo entre 150-1000 micras): por debajo del límite inferior se corre el riesgo que el granulado presente segregación, y por encima del límite superior, que provoque obturaciones en pasos posteriores. • Densidad. La densidad aparente está directamente relacionada con los parámetros de humedad y tamaño de partícula, por lo que las alteraciones intrínsecas en el proceso quedan reflejadas en el seguimiento de los tres parámetros monitorizados. El equipo a utilizar es sencillo, compacto y fiable, y proporciona datos de manera instantánea. Se recomienda que incorpore wireless y batería propia (Fig. 3) con el fin de facilitar la operativa en la sala. Figura 3 Espectrómetro (sonda NIR) Los espectros pueden ser tomados con la frecuencia deseada. La adquisición se realiza en milisegundos por muestra y se registra en unidades de absorbancia. Figura 4. Espectro de absorbancia [Das et al 2005] Mediante la transformación de los datos con la primera derivada se obtiene el valor de humedad del granulado en estudio. 9 Figura 5. Transformación del espectro con la primera derivada [Das et al 2005] Se puede relacionar el valor real de la muestra con el valor de humedad obtenido gracias a la sonda NIR utilizando el modelo matemático de mínimos cuadrados. Paralelamente, la utilización de sensores acústicos, comentado anteriormente, puede constituir una alternativa a las sondas NIR. La técnica se basa en las Emisiones Acústicas (EA). Las EAs son señales acústicas de corta duración que ocurren a frecuencias tan altas que son imperceptibles al oído humano [Paap & col. 2008]. Reacciones químicas, mezclas, deformaciones de materiales, etc., pueden generar EAs; y cada una de ellas es única, y por tanto se pueden clasificar por su frecuencia, duración y amplitud. La interpretación de esos datos con modelos matemáticos y estadísticos permite llegar a disponer de una técnica no invasiva de monitorización en tiempo real. Los sensores acústicos no necesitan estar directamente en contacto con el producto, basta con un simple contacto físico con el exterior del equipo, hecho que permite no alterar el diseño del equipo. La fuente de emisiones acústicas durante la granulación proviene del impacto de las partículas contra la superficie interna del granulador. A medida que avanza la granulación, parámetros críticos del proceso varían, tales como el tamaño, densidad, porosidad, y por tanto se ve reflejado en la EA y sus características. Las EAs durante la granulación se deberían recoger con diferentes sensores piezoeléctricos de emisiones acústicas, que deberían ser montados directamente sobre la superficie externa del equipo. (ejemplo: en la base del granulador. Fig 6). Se recomienda colocar 2 sensores uno para frecuencias cortas 10-100 kHz y otro para banda anchas 100-1000 kHz. Estos sensores se conectan a un sistema de monitorización a través de un preamplificador. 10 Figura 6. Localización de los sensores acústicos propuesto por Paap [Paap et al. 2008]. El uso de EAs puede utilizarse para predecir el tamaño de partícula con un error inferior al 2%; determinando rangos que van desde 53 a 1180 micras. También permiten determinar el porcentaje de humedad del granulado, así como monitorizar fases del proceso (Fig 7). La técnica propuesta por Papp indica que la EA es inversamente proporcional al tamaño del objeto que viene siendo impactado, disminuyendo la frecuencia conforme los granulos se vayan haciendo más grandes a lo largo del proceso. Figura 7. Determinación de la frecuencia media emitida durante la granulación. Un descenso de la frecuencia se observa a medida que avanza la granulación: a: mezcla en seco; b: adición del humectante; c: Amasado realizado por Paap [Paap et al. 2008]. Las técnicas de análisis multivariante (MVDA) son necesarias para transformar e interpretar los datos obtenidos con los análisis integrados previamente comentados, en modelos de control en tiempo real. De esa manera, dada una formulación conocida, con valores (o rangos) definidos para contenido final de humedad, comportamiento de la distribución del tamaño de partícula durante el granulado y tamaño de gránulo final, una sonda NIR puede ser usada tanto como “monitoring” de los parámetros 11 del lecho fluido, como para determinar cuando el secado del producto ha finalizado, parar el proceso y ser así utilizada como sistema de control [Findlay et al. 2005]. La obtención de datos de sondas NIR, emisiones acusticas y controles se captan a través del sistema Scada puediendo ser direccionados a la guía electrónica directamente, de esta manera a parte de tener los controles necesarios, se puede controlar, parametrizar e interpretar el proceso aprovechando tal conocimiento adquirido para abordar mejoras dentro de la operativa industrial (según sistema ISA 95 Fig 8) [Bolton et al 2008], [García et al 2008]. . Figura 8.Gestión e interpretación de datos basado en el sistema ISA 95 [Bolton et al 2008] (D)Sistemas de transferencias/ molinos • Realizar la transferencia del granulado húmedo de manera lenta y continua, permitiendo dosificar la cantidad a transferir de manera intermitente hasta finalizar la transferencia de granulador a secador. • El molino debe disponer de un sistema de regulación de velocidad permitiendo una velocidad media. • Colocar un sistema de calentamiento en la parte superior del molino que permita calentar las paredes a una temperatura similar al del producto (evitar condensación) • Colocar un sistema de vibración, facilitando la descarga ayudando a remover el granulado adherido a las paredes. • La zona de descarga debe ser ancha evitando el bloqueo (Fig 9). 12 Figura 9 Diseño no recomendado • / recomendado . Implementar un sistema de impulsión a través de aire comprimido (Fig 10) que facilita la transferencia, (push pull). Figura 10: Sistema de impulsión • La zona de descarga debería ser transparente permitiendo observar el recorrido del producto, pudiéndose repetir la fase de transferencia si fuera necesario. • Tener en cuenta el caudal a emplear en las transferencias, seleccionando adecuadamente el diámetro de las tuberías (Ecuación 2), además de las pérdidas de carga y las características propias del producto. V= Velocidad, S: Sección Ecuación 2: Cálculo del caudal 13 (E) Transferencia a los contenedores • Debe existir un silo que permita recolectar el producto que sale del secador de lecho fluido. • Implementar una cámara, ubicada en la parte superior, que permita observar la transferencia del producto. • Implementar un vibrador, si es necesario, para facilitar que el producto (que en esta fase está seco), se desprenda de las paredes. • Realizar la molienda a una velocidad media. • Implementar un sistema de soplado a través de aire comprimido situado en la parte superior que permita realizar un barrido final favoreciendo el arrastre del granulado remanente en las paredes o en la parte de descarga. (F) Recomendaciones adicionales en función del API, requeridas en el diseño de estas instalaciones. • Realizar la carga repartiendo el diluyente en 2 partes; una antes y otra después de cargar el API que permitirá realizar un barrido con el propio diluyente. • Se recomienda incrementar lo máximo posible el tamaño del lote, dado que una pequeña pérdida en un lote pequeño implica un alto porcentaje en el rendimiento final, además al trabajar con tamaños de lotes grandes se evita que el producto sea dispersado a lo largo de todo el granulador. • Realizar un estudio previo del API para determinar el nivel de adherencia. • Realizar un estudio del comportamiento del API en soluciones neutras, básicas y ácidas, que nos facilite la selección de detergente, para su posterior proceso automatizado de limpieza. • Realizar un estudio de estabilidad del granulado. Los datos obtenidos de tal estudio permitirán poder realizar granulaciones sucesivas. • Es recomendable realizar un estudio de carry-over dado que puede ser requerido por las autoridades sanitarias, determinando el porcentaje de producto anterior que pueda verse arrastrado en lotes posteriores. • Realizar la PQ (Performance Qualification) con el API que será destinado para la producción en la línea de granulación, porque la utilización de excipientes sin API puede tener un comportamiento a nivel de rendimiento aceptable, pero distinto al realizar un lote real (con API) la diferencia puede llegar a ser del 30 %, en detrimento del lote real. Otras Recomendaciones técnicas: - Extracción y cambio de filtros; importante en instalaciones de productos altamente activos, donde los filtros deben contar con un sistema safe change bag, permitiendo que la sustitución por unos nuevos sea de manera segura y no se exponga al personal de mantenimiento. - Adicionalmente el diseño debe tener en cuenta las actividades de mantenimiento a realizar en el futuro. - Instalación de contra-controles, para asegurar que el elemento bajo control disponga de un segundo elemento que lo controle. Por ej.: en el momento de cerrar la tapa del granulador no 14 solamente debe estar controlado por un sensor capacitativo, sino que además debe existir otro tipo de sensor que garantice que el sistema esté totalmente cerrado. - Se puede implementar un sistema de nitrógeno (tanto en la impulsión como la extracción) para aquellas instalaciones que requieran una atmósfera inerte, instalando un sensor de oxígeno. - En equipos que cuenten con sistemas CIP debe colocarse una válvula a la entrada de la máquina en la instalación de agua purificada que permita su monitorización periódica. 4.-CONCLUSIONES • El análisis de riesgo permite identificar la manera de optimizar o en que puntos debemos prestar especial atención para diseñar una línea de granulación de alto rendimiento • Los aspectos que deben de tener en cuenta están descritos en el punto 3. • Análisis integrado: Se recomienda realizar un sistema de análisis integrado utilizando sondas NIR que nos permitirán realizar los análisis in situ. • Alternativamente para la determinación del contenido de humedad, tamaño de partícula y distribución de tamaño de partículas se puede implementar un novedoso sistema de determinación por EAs. 15 5.-BIBLIOGRAFÍA 1. Aguilar J. Benito E. Montaner M.. Strategy for analytical handling of highly toxic compounds. Written Communication in 6th World Meeting on Pharmaceutics, Bioph. & Pharm Tech. Barcelona-Spain. 2008. 2. Aguilar J. Montaner M. Planas E. Terres L. Gomez I. Benito E. ESTUDIO DE LA SELECCIÓN DE MATERIALES UTILIZADOS EN LA CONSTRUCCIÓN DE UNA PLANTA HIGH CONTAINMENT. Comunicación Escrita en IX CONGRESO DE SEFIG. Navarra- España. Febrero 2009 3. 4. Avedaño M. Tamargo J., Monografía XV: Nuevos avances en Medicamentos. RANF. 1994: pp. 6-7; 57-59 Bolton R. Tyler S. PQLI Engineering Controls and Automation Strategy. J.Pharm Innov (2008) 3:8894. 5. Das P. Herrold R. Kinney T. Gortat J. Real Time On-Line Monitoring of Fluid Bed Dryers Using NIR Spectroscopy. Interphex 2005. 6. Findlay P., Garnet P., Keneth M. Determination of Fluidized Bed Granulation End Point Using NearInfrared Spectroscopy and Phenomenological Analysis. Journal of Pharmaceutical Sciences, Vol.94, no. 3, March 2005; 604-612. 7. Garcia T. Cook G. Nosal R. PQLI Key Topics – Criticality, Design Space, and Control Strategy. J.Pharm Innov (2008) 3:60-68. 8. 9. ICH Q9: Quality Risk Management. http://www.ich.org/LOB/media/MEDIA1957.pdf. Visited on 1 Abril 2009 Morriseau K.M.; Rhodes C.T., Proven and potential uses of near-infrared spectroscopy for the evaluation of tablets, Pharm. Technol. Yearbook 1997, 6-12 (1997). 10. Mosqueira A. Monografía I: Diseño de Medicamentos. RANF. 1994: pp. 6-8 11. Papp M.K.; Pujara Ch.P.; Pinal R. Monitoring of High-shear Granulation using Acoustic Emission: Predicting Granule Properties. J Pharm Innov (2008) 3: 113-122. 12. Rantanen J, Antikainen O, Mannermaa JP, Yliruusi J. Use of the near-infrared reflectance method for measurement of moisture content during granulation. Pharm Dev Technol. 2000;5(2):209 13. Salazar M. Tecnología Farmacéutica Industrial. Tema 13: Granulación. (Ed. Romargraf S.A.) Barcelona- España, 2003;.641-660. 16