universidad tecnológica de querétaro

Anuncio

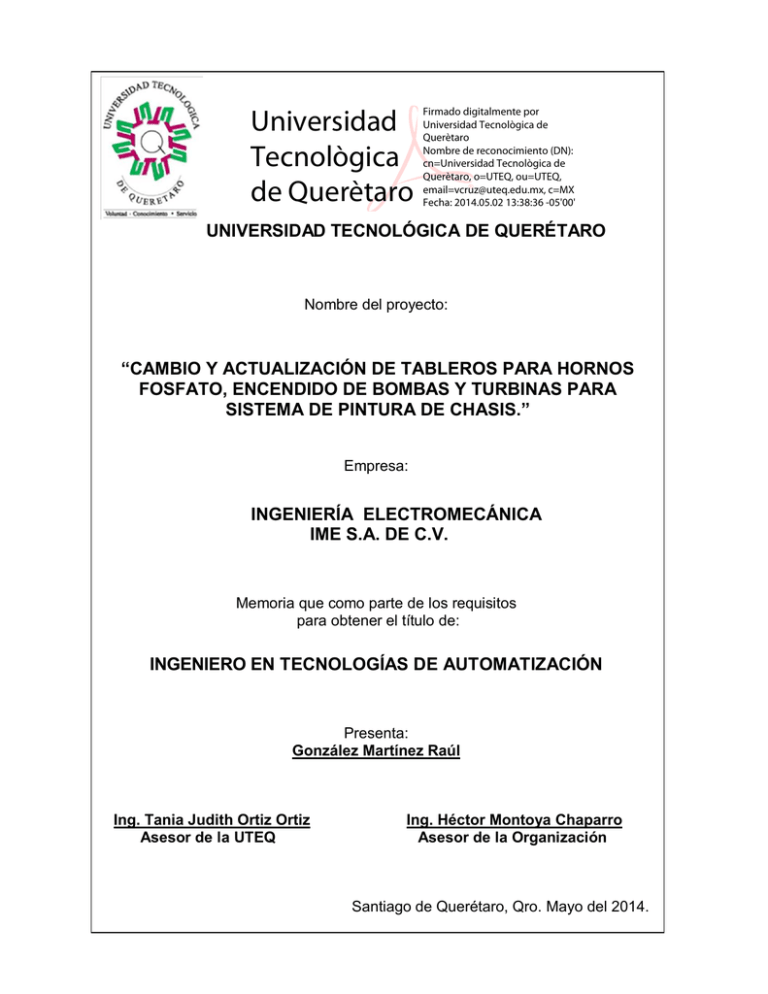

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, email=vcruz@uteq.edu.mx, c=MX Fecha: 2014.05.02 13:38:36 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: “CAMBIO Y ACTUALIZACIÓN DE TABLEROS PARA HORNOS FOSFATO, ENCENDIDO DE BOMBAS Y TURBINAS PARA SISTEMA DE PINTURA DE CHASIS.” Empresa: INGENIERÍA ELECTROMECÁNICA IME S.A. DE C.V. Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN TECNOLOGÍAS DE AUTOMATIZACIÓN Presenta: González Martínez Raúl Ing. Tania Judith Ortiz Ortiz Asesor de la UTEQ Ing. Héctor Montoya Chaparro Asesor de la Organización Santiago de Querétaro, Qro. Mayo del 2014. Resumen En el presente reporte se hace mención de las actividades realizadas durante el periodo de estadía profesional comprendido en el periodo: enero-abril de 2014 en la empresa describen las Ingeniería características Electromecánica IME S.A de C.V. Se del proyecto titulado: “CAMBIO Y ACTUALIZACIÓN DE TABLEROS PARA HORNOS FOSFATO, ENCENDIDO DE BOMBAS Y TURBINAS PARA SISTEMA DE PINTURA DE CHASIS.” que se realizó conforme a los requerimientos establecidos por la UTEQ para culminar los estudios y el proceso de titulación de los egresados de Ingeniería. El proyecto se realizó para satisfacer la necesidad planteada por la empresa CNH de México (New Holland), dedicada a la fabricación, ensamblaje, comercialización y distribución de tractores e implementos para el sector agrícola., debido al mal estado de los tableros de control y con tecnología obsoleta, documentación técnica incompleta del proceso de pintura de chasis, se decide sustituir los tableros de control del sistema por tecnología de estado sólido, Controladores Lógicos Programables (PLC); para evitar futuras averías, mantenimientos preventivos y correctivos más eficientes y pensando en un futuro agregar este sistema a una red Ethernet. Se planea tener un tablero como maestro en el que se tendrá el control y monitoreo de los tableros de control de los hornos del sistema de pintura de chasis, los tableros de control 2 para los hornos del sistema estarán conformados por PLC´s, el PLC maestro será el encargado de iniciar y realizar las secuencias para el proceso, un control de temperatura y un control de flama ambos de la marca Honeywell. 3 Summary The project consisted on the renovation of the control panels for furnaces for the chassis paint system. In order to achieve this, the control for relays was replaced for a PLC control. For making the project, it was necessary to use all the knowledge and skills about programming acquired during my studies. Some of the activities performed were: designing electrical diagrams and layout of the boards, programming for the PLC and the HMI, the configuration of the control of temperature and the construction and wiring boards of the three furnaces. This period of internship in the company was a great experience because I had to face new challenges as the project progressed. I also supported the company with other activities, which allowed me to acquire and learn new processes and see that everything learned is required to perform any work of automation. 4 Agradecimientos Primeramente quiero dar gracias a Dios por darme la fe, fuerza y humildad de llegar al término de esta etapa profesional de mi vida y sobre todo por hacerme el mejor regalo del mundo Mis padres. Gracias a mis padres por todo el apoyo incondicional, su perseverancia, su comprensión y sobre todo su amor, Gracias por estar conmigo en las buenas y malas y gracias por creer en mí. Gracias a mis profesores que me guiaron en el camino del conocimiento, por abrirme nuevas puertas a las oportunidades. Gracias a mis hermanos, por darme ánimos para alcanzar esta meta tan Importante, mi carrera profesional. Mi triunfo también es vuestro. 5 ÍNDICE Página Resumen……………………………………………………………………………….2 Summary.............................................................................................................4 Agradecimientos……………………………………………………………………...5 Índice……………………………………………………………………………….......6 I. INTRODUCCIÓN…………………………………………………………………….9 II. ANTECEDENTES…………………………………………………………………12 III. JUSTIFICACIÓN…………………………………………………….……………14 IV. OBJETIVOS…………………………………………………………….………...15 V. ALCANCE......................................................................................................16 VI. ANÁLISIS DE RIESGOS………………………………………………………...17 VII. FUNDAMENTACIÒN TEORICA..................................................................18 7.1 Controlador Lógico Programable (PLC)…...……………………..….18 7.1.1 PLC Compacto……………………………………………..………..….19 7.1.2 PLC Modular…………………………………………………................21 7.2 Interfaz Hombre Maquina (HMI)………………………….…………….24 7.2.1 Funciones de un software HMI………………………………………24 7.2.2 Modelos para un HMI………………………………………...................25 7.2.3 Especificaciones Generales Panel View Plus 6….……………………..28 7.2.4 Reglas para el diseño de interfaces……………………..........................30 7.3 Control de proceso (Control De temperatura)……………………………33 7.4 Modulo de Relé (Serie7800)…………………………………………………..35 6 7.4.1 Especificaciones Técnicas……………………………………….…37 7.5 Motor Modutrol Honeywell…………………………………………………….38 7.5.1 Funcionamiento………………………………………………………...39 7.6 Termopar…………………………………………………………………………41 7.6.1 Tipos de Termopares………………………………………………….42 7.7 Normalización Eléctrica………………………………………………..……...43 7.7.1 Símbolos………………………………………………………………....44 7.8 Clases de protección IP…………………………………………………….....46 VIII. PLAN DE ACTIVIDADES……………………………………………………...48 IX. RECURSOS MATERIALES Y HUMANOS...................................................50 X. DESARROLLO DEL PROYECTO……………………………………...….....53 10.1 Identificación de elementos obsoletos…………………………....56 10.2 Recaudación de información………………………………………..61 10.3 Diseño conceptual del proyecto…………………………………....65 10.4 Adquisición de componentes……………………………………....68 10.5 Programa PLC Micrologix 1000……………………………............70 10.6 Construcción de los tableros eléctricos………………………....73 10.6.1. Cableado…………………………………………………......73 10.7 Desarrollo para el diseño de las pantallas del HMI……...…….80 10.7.1 Creación y configuración de usuarios………………......81 10.7.2 Creación de Macros…………………………………………84 10.7.3 Creación de alarmas………………………………………..86 7 XI. RESULTADOS OBTENIDOS…………………………………………………..89 XII. CONCLUSIONES Y RECOMENDACIONES.………………………………..90 XIII. ANEXOS XIV. BIBLIOGRAFÍA 8 I. INTRODUCCION Cuando se empezaron a usar los relés en el control de procesos productivos, se comenzó a añadir lógica a la operación de las máquinas. Los relés permitieron establecer automáticamente una secuencia de operaciones, programar tiempos de retardo, contar las veces que se producía un suceso o realizar una tarea en dependencia de que ocurrieran otras. Sin embargo los relés, tienen sus limitaciones: tienen un tiempo limitado de vida, debido a que sus partes mecánicas están sometidas a desgaste, los conductores de corriente pueden quemarse o fundirse, y con ello puede provocarse una avería y tendrán que ser reemplazados. Desde el punto de vista de la programación, su inconveniente mayor era que la estructura de programación era fija. El panel de relés lo configuraban los ingenieros de diseño. Luego se construía y se cableaba. Cuando cambiaban las necesidades de producción había que construir un panel nuevo. No se podía modificar, al menos sin un coste excesivo en tiempo y mano de obra. Un PLC nos permite sustituir los sistemas de cableado que usaban hasta la fecha, que resultaban difíciles de modificar, cada vez que se requerían cambios en la producción. Además de que pueden ser programados para controlar cualquier tipo de máquina, son automáticos, es decir, son aparatos que comparan las señales emitidas por la máquina controlada y toman 9 decisiones en base a las instrucciones programadas, también nos sirven para mantener estable la operación de dicha máquina, cambiar la lógica de control sin tener que cambiar la conexión de los cables, diagnosticar y reparar fácilmente los problemas detectados. El proyecto surgió debido a la necesidad de la empresa cliente CNH de México (New Holland), para actualizar los tableros de control del sistema de pintura de chasis para tractores del sector agrícola, así que se solicitó una mejora en dicho sistema; la propuesta fue la sustitución y actualización tecnológica, ya que la mayoría de los componentes de los tableros se encuentran en funcionamiento, sin embargo, con modificaciones sufridas en el tiempo, con puentes en la conectividad eléctrica, debido al mal funcionamiento de algunos elementos, cables desconectados, dispositivos con mucho desgaste, documentación técnica faltante y/o incompleta. El proyecto lleva por nombre “CAMBIO Y ACTUALIZACIÓN DE TABLEROS PARA HORNOS FOSFATO, ENCENDIDO DE BOMBAS Y TURBINAS PARA SISTEMA DE PINTURA DE CHASIS.” Este consiste en reemplazar el control por relevadores por un control mediante un PLC el cual se encargara de realizar la secuencia para los actuadores (bombas, turbinas y motores para los extractores de aire, etc.), así como actualizar el control de proceso (control de temperatura), el cual recibirá la señal del termopar tipo K, de acuerdo al valor de esta entrada y al valor del setpoint (Valor de Referencia y/o valor deseado), este dispositivo será el encargado de controlar la posición 10 del motor modutrol y de esta forma controlar la apertura o cierre de la válvula principal del horno, en la tubería del aire para tener un control de flujo de un 0% a un 100%, ya que el flujo en la tubería del gas natural es constante; mezclándose ambos en el quemador para producir la combustión y en consecuencia controlar la temperatura dispositivo que se re emplazara del horno deseada (setpoint), otro será el control de flama, el cual es el encargado de generar la chispa para piloto del horno, este manda la señal a un trasformador y éste energiza la bujía de ignición para producir la chispa y por la tanto una pequeña flama, para después proceder al calentamiento paulatino del horno hasta alcanzar la temperatura deseada. 11 II. ANTECEDENTES En el área de pintura de chasis en la empresa CNH se cuenta con tres hornos los cuales se encargan de cumplir con las principales actividades para un pintado firme sin errores. El sistema de pintura de chasis se divide en tres etapas, a continuación se describen cada una de ellas: En la primera etapa es pre-acondicionado: • Lavado de la pieza completa por medio de agua caliente y agua con químicos especiales. • Fosfatizado para dotar de propiedades anticorrosivas al metal. • Enjuague limpiando excesos del material. • Enjuague con químicos y sellador, después de darle un segundo enjuague se aplica el sellador para tener un excelente acabado de pintura. • Horno de secado para eliminar cualquier liquido aplicado anteriormente. La segunda etapa es la pintura: • Primer (color primario) es la primer capa de pintura que se le aplica a toda la pieza generalmente es color gris claro mate para hacer de un mismo tono toda la pieza. 12 • Aplicación de pintura negra cuyo propósito es una combinación de colores con las salpicaderas de contorno negro, asiento negro, motor y chasis negro. La tercera etapa es horneado: • Esta parte es muy crítica debido a que se deben de tener las temperaturas adecuadas y el tiempo exacto de horneado para que sea lo suficiente y evapore los solventes sin embargo no debe de sobrepasar el límite de tiempo ya que pueden surgir defectos en la pintura (grietas, burbujas, etc.). Para dicho proceso se cuentan con cinco tableros de control los cuales se encuentran funcionando desde hace poco más de treinta años y por consecuencia la mayoría de los elementos de control cuentan con un desgaste considerado y algunas modificaciones en conectividad que han sufrido sobre la marcha, es por eso que la empresa CNH ha solicitado a la empresa IME, realizar una actualización tecnológica de los tableros de control, la cual consistirá en reemplazar el control por relevadores por un control mediante un PLC y un HMI (Interfaz Hombre Máquina) modelo Panel View, marca AllenBradley. 13 III. JUSTIFICACIÓN La principal razón por la que se decide realizar este proyecto es el estado en que se encuentran los tableros, actualmente se encuentran en funcionamiento, sin embargo la mayoría de los componentes han sufrido de averías y desgaste causadas por el tiempo, como ya se mencionó se encuentran trabajando desde hace treinta años, además de que se le han ido haciendo modificaciones, no están en existencia diagramas eléctricos confiables y a los técnicos de mantenimiento se les complica dar servicio a estos tableros, otra razón, es el tiempo que se tardan en encender y apagar cada uno de los tableros. Una vez sustituidos los tableros se pretende tener un adecuado control y monitoreo del sistema de pintura de chasis desde el PLC maestro, además de realizar un historial de las temperaturas de cada uno de los hornos del sistema de pintura de chasis, para de esta forma tener un registro de los datos y en caso de que exista una falla en algún componente detectarla más rápido. 14 IV. OBJETIVOS Objetivo General: Actualización tecnológica del sistema de control para el proceso de sistema de pintura de chasis de la empresa CNH por medio de un controlador lógico programable, una interfaz hombre máquina, un control de flama y un control de proceso. Objetivos específicos: Control y monitoreo del tablero principal mediante un PLC Allen Bradley CompactLogix y un Panel View. Paro remoto de los hornos del sistema de pintura de chasis, desde el tablero de control principal. Monitoreo y realización de una base de datos de las temperaturas de los hornos del sistema de pintura de chasis, en el tablero principal. 15 V. ALCANCE Este proyecto se realizó en el periodo de estadía Enero- Abril en la empresa CNH. A continuación se describen las actividades que se llevaron a cabo para lograr el proyecto. 1. La primera parte es conocer el funcionamiento, características del sistema de pintura de chasis que nos ayudará en la realización del proyecto. 2. La siguiente etapa es la selección y cotización de los componentes de control, potencia etc. de cada uno de los tableros de control para el sistema de pintura de chasis. 3. La siguiente etapa es la realización del programa para el PLC y HMI, desde los cuales se podrá tener un monitoreo del proceso. 4. Esta etapa consiste en realizar el cableado y distribución de los componentes en los tableros de control, especificaciones requeridas por la empresa. 16 de acuerdo a las VI. ANALISIS DE RIESGOS Riesgos en el proyecto Consecuencias Posible solución Mala No se llevan a cabo las Planificar cada una de las planeación del actividades en tiempo y actividades con hora y fecha proyecto forma. de realización. El proyecto no es Realizar esquema del Cambios en el entregado en el tiempo proyecto antes de llevarse a proyecto. establecido. modificaciones cabo y realizar cambios en inesperadas Falta de recursos económicos Trabajos no programados Mala organización de integrantes. su momento. Demora en el desarrollo del proyecto, Dedicar más tiempo a trabajos que no tienen que ver con el proyecto. Tomar en cuenta el alcance económico. Tomar en cuenta todas las actividades durante el desarrollo del proyecto, por muy simples que sean. Organizar y distribución Ineficiencia del proyecto, adecuadamente de las pérdida de tiempo. actividades a los integrantes. El proyecto no realiza su Verificar las conexiones Fallas del función correctamente, antes de energizar el equipo. conectado de manera equipo. incorrecta. Comprobar la programación. Tabla 1. Análisis de Riesgos. 17 VII. FUNDAMENTACION TEORICA 7.1 Controlador Lógico Programable (PLC) Un PLC (Programable Logic Controller, por sus siglas en inglés) o autómata programable, según la definición del estándar internacional IEC 61131 que normaliza las características fundamentales de los mismos tanto en su parte hardware como software, es una máquina electrónica programable capaz de ejecutar un programa, o sea, un conjunto de instrucciones organizadas de una forma semántica adecuada para resolver un problema de automatización y control de secuencias dadas, y diseñada para trabajar en un entorno industrial con características en hardware robustas. Las instrucciones disponibles para crear programas serán de una naturaleza tal que permitirán controlar procesos, por ejemplo: funciones lógicas, operaciones aritméticas, de contaje de eventos, de temporización, controles para lazo cerrado PID (Proporcional Integral Derivativa) etc. Además, el PLC estará diseñado de forma tal que la conexión del mismo con el proceso a controlar será rápida y sencilla por medio de entradas y salidas de tipo digital o analógico. 18 7.1.1 PLC Compacto Es decir, en un solo bloque se encuentran la CPU, la fuente de alimentación, la sección de entradas y salidas, y el puerto de comunicación, este tipo de PLC se utiliza cuando nuestro proceso a controlar no es demasiado complejo y no requerimos de un gran número de entradas (sensores y botones de mando) y/o salidas (actuadores) ó de algún módulo especial. Figura 1 [6]. Figura 1 PLC compacto (Micrologix 1000 Allen Bradley). Modelo MIcrologix 1000 1761-L32AWA Cuyas especificaciones son las siguientes: 20 Entradas VAC 12 Salidas a relevador. 19 Figura 2 Características Generales PLC Compacto 1761-L Allen Bradley. 20 Figura 3 Características Generales PLC Compacto. 7.1.2 PLC Modular Estructura Americana.- En la cual se separan los módulos de entrada/salida del resto del PLC. Estructura Europea.- Cada módulo realiza una función específica; es decir, un módulo es el CPU, otro la fuente de alimentación, etc. En ambos casos, tenemos la posibilidad de fijar los distintos módulos (Estructura Modular) o el PLC (Estructura Compacta) en rieles normalizados [5]. 21 Los PLC se componen esencialmente por bloques internos los cuales se dividen en: Fuente de alimentación. CPU (procesador, memorias (RAM, ROM, EEPROM)). Módulo de entrada. Módulo de salida. En la figura 4 se muestra un diagrama a bloques de las partes principales que conforman a un PLC modular. Figura 4. Arquitectura típica de un autómata programable 22 Figura 5 PLC Modular Compactlogix ( CompactLogix 1769-L30ER) Especificaciones Generales PLC CompactLogix 1769-L30ER Numero de parte 1769-L30ER 1769-ECR 1769-IA8I 1769-IF4I 1769-OA16 1769-PA4 Descripción CompactLogix 5370 L3 Controlador, 2 puertos EtherNet/IP , memoria de 1MB Compact I/O terminador derecho Compact I/O Modulo 8 Ent Digit Ales 120 Vac Modulo De 4 Entradas Aisladas Analogicas. Modulo De Salidas Digitales Compact I/O16 Salidas De 100 A 120/240V AC Fuente De Alimentación(5V @ 4 Amp) Tabla 2. Especificaciones Generales PLC Compactlogix 23 7.2 Interfaz Hombre Maquina (HMI) Las siglas HMI (Human Machine Interfaz), significan Interfaz Hombre Máquina; y como definición tenemos la siguiente: “es la interfaz o interfaces entre el ser humano y una máquina o proceso”. La Interfaz Hombre Máquina (HMI) nos sirve para controlar y monitorear un proceso. Cuando hace mención del término “controlar”, se hace referencia a arrancar y detener las máquinas, entendiendo como máquinas ya sea una computadora, robots, motores, etc. y para este caso monitorear es recabar información del proceso de forma manual. Ver figura 6. Existen tipos de HMI; los cuales se desarrollan dentro de un entorno de programación gráfica, llamados “Desarrollados a medida”, tales como, Visual Basic, VC++, Delphi, etc. y los llamados “Paquetes enlatados”; son paquetes de software que contemplan la mayoría de las funciones estándares de los sistemas SCADA, entre los que tenemos FIX, Win CC, Wonderware, entre otros. 7.2.1 Funciones de un software HMI Existen una infinidad de funciones o tareas de las cuales se encargan el software HMI, sin embargo, de entre todas ellas; se puede clasificar en cuatro 24 grandes grupos, como lo son el monitoreo, la supervisión, las alarmas y el control [7]. 1. Monitoreo; se obtienen y muestran datos en tiempo real. 2. Supervisión; esta función nos permite la opción de reajustar las condiciones de trabajo del proceso directamente desde la computadora. 3. Alarmas; nos permiten reconocer eventos que no se encuentren predeterminados dentro del proceso y reportarlos; las alarmas son reportadas basadas en límites de control pre establecidas. 4. Control; esta función nos va ayudar para aplicar ciertos logaritmos con la finalidad de ajustar los valores del proceso y así mantenerlos en los límites pre establecidos. 7.2.2 Modelos para un HMI Existen tres puntos de vista distintos en una HMI: el del usuario, el del programador y el del diseñador. Cada uno tiene un modelo mental propio de la interfaz, que contiene los conceptos y expectativas acerca de la interfaz, desarrollados a través de su experiencia. 1. Modelo del usuario. El usuario tiene su visión personal del sistema, y espera que éste se comporte de una cierta forma, que se puede conocer estudiando al usuario (realizando cuestionarios de la operabilidad del 25 proceso a diseñar, entrevistas, o a través de una realimentación). Una interfaz debe facilitar el proceso de crear un modelo mental efectivo. Para ello son de gran utilidad la descripción verbal y escrita de las secuencias y control del proceso a representar, datos a monitorear, que asocian un dominio nuevo a uno ya conocido por el usuario. 2. Modelo del programador. Es el más fácil de visualizar, al poderse especificar formalmente. Está constituido por los objetos que manipula el programador (ejemplo: base de datos). Estos objetos se deben esconder al usuario final. Los conocimientos del programador incluyen la plataforma de desarrollo, el sistema operativo, las herramientas de desarrollo, especificaciones. Sin embargo, esto no significa necesariamente que tenga la habilidad de proporcionar al usuario los modelos, ya que no cuenta con la experiencia del proceso. 3. Modelo del diseñador. El diseñador mezcla las necesidades, ideas, deseos del usuario y los materiales de que dispone el programador para diseñar un producto de software. Es un intermediario entre ambos. El modelo del diseñador describe los objetos que utilizan el usuario, su presentación al mismo y las técnicas de interacción para su manipulación. 26 El modelo tiene tres partes: presentación, interacción y relaciones entre los objetos. 1. Presentación: es lo que primero capta la atención del usuario, pero más tarde pasa a un segundo plano. La presentación no es lo más relevante, y un abuso en la misma (por ejemplo, en el color) puede ser contraproducente, distrayendo al usuario. 2. Interacción: a través de diversos dispositivos que utiliza el usuario. 3. Relaciones entre los objetos: es donde el diseñador determina las relaciones adecuadas que encaja con el modelo mental del usuario. Figura 6. Panel View Plus 6 1000. 27 7.2.3 Especificaciones Generales Panel View Plus 6 Las especificaciones del Panel View se dividen en tres módulos dependiendo la funcionalidad de cada uno, a continuación se muestran los módulos: • Módulo de pantalla • Módulo lógico • Módulo de comunicaciones opcional Figura 7. Módulos de Panel View Plus 6 28 Figura 8. Especificaciones Generales Módulos Panel View. Figura 9 Modulo Lógico Panel View Plus 6. 29 Figura 10. Características del módulo Lógico. 7.2.4 Reglas para el diseño de interfaces Regla 1: Dar control al usuario. El diseñador debe dar al usuario la posibilidad de hacer su trabajo, en lugar de suponer qué es lo que éste desea hacer. La interfaz debe ser suficientemente flexible para adaptarse a las exigencias de los distintos usuarios del programa. Principios: 30 1. Usar adecuadamente los modos de trabajo. 2. Permitir a los usuarios utilizar el teclado o el mouse. 3. Permitir al usuario interrumpir su tarea y continuarla más tarde. 4. Utilizar mensajes y textos descriptivos. 5. Permitir deshacer las acciones, e informar de su resultado. 6. Permitir una cómoda navegación dentro del producto y una fácil salida del mismo. 7. Permitir distintos niveles de uso del producto para usuarios con distintos niveles de experiencia. 8. Hacer transparente la interfaz al usuario, que debe tener la impresión de manipular directamente los objetos con los que está trabajando. 9. Permitir al usuario personalizar la interfaz (presentación, comportamiento e interacción). 10. Permitir al usuario manipular directamente los objetos de la interfaz. En suma, el usuario debe sentir que tiene el control del sistema. Regla 2: Reducir la carga de memoria del usuario. La interfaz debe evitar que el usuario tenga que almacenar y recordar información. Principios: 1. Aliviar la carga de la memoria de corto alcance (permitir deshacer, copiar y pegar; mantener los últimos datos introducidos). 2. Basarse en el reconocimiento antes que en el recuerdo (ejemplo: elegir de entre una lista en lugar de teclear de nuevo). 31 3. Proporcionar indicaciones visuales de dónde está el usuario, qué está haciendo y qué puede hacer a continuación. 4. Proporcionar funciones deshacer, rehacer y acciones por defecto. 5. Proporcionar atajos de teclado (iniciales en menús, teclas rápidas). 6. Asociar acciones a los objetos (menú contextual). 7. Presentar al usuario sólo la información que necesita (menús simples/avanzados, ayudas de diseño (wizards), asistentes). 9. Hacer clara la presentación visual (colocación/agrupación de objetos, evitar la presentación de excesiva información). Regla 3: Consistencia. Permite al usuario utilizar conocimiento adquirido en otros programas. Ejemplo: mostrar siempre el mismo mensaje ante un mismo tipo de situación, aunque se produzca en distintos lugares. Principios: 1. Consistencia en la realización de las tareas: proporcionar al usuario indicaciones sobre el proceso que está siguiendo. 2. Consistencia dentro del propio producto y de un producto a otro. La consistencia se aplica a la presentación (lo que es igual debe aparecer igual: color del texto estático), el comportamiento (un objeto se comporta igual en todas partes) y la interacción (los atajos y operaciones con el mouse se mantienen). 32 3. Consistencia en los resultados de las interacciones: misma respuesta ante la misma acción. Los elementos estándar del interfaz deben comportarse siempre de la misma forma (las barras de menús despliegan menús al seleccionarse). 4. Consistencia de la apariencia estética (iconos, fuentes, colores, distribución de pantallas). 5. Fomentar la libre exploración de la interfaz, sin miedo a consecuencias negativas. 7.3 Control de proceso (Control De temperatura) Los controladores de control de limite UDC2500 (control de temperatura) aceptan señales de entrada de varios tipos de sensores externos, como termopares (T/C) y detectores de temperatura de resistencia (RTD). Acondicionan estas señales, según sea necesario, para obtener el valor de la variable de proceso (PV) equivalente que acciona diversos circuitos del controlador, ver figura 11. La señal de la PV equivalente se compara con el punto de consigna de control de límite, y cualquier señal de error recibida del amplificador diferencial desactiva la bobina de un relé de salida de límite electromecánico unipolar de doble carrera (SPDT). Cuando se desactiva, el relé de salida se “bloquea” y permanece en ese estado hasta que la señal de salida de la PV desciende por debajo del punto de 33 consigna de límite superior o asciende por encima del punto de consigna de límite inferior y el controlador se reinicializa manualmente desde el teclado o desde una ubicación remota (opción de entrada de contacto). El contacto del relé de salida termina en el terminal posterior del controlador en el que se realizan las conexiones de cableado de campo adecuadas [2]. Figura 11 Control de proceso UDC2500. 34 Figura 12 Especificaciones Técnicas 7.4 Modulo de Relé (Serie7800) El Modulo de relé de Honeywell, son controles de quemadores basados en micro procesadores para su aplicación en sistemas de encendido automático de gas, diésel o combinación de combustibles en un solo quemador. Los sistemas consisten en un módulo de relé, sub base, amplificador y tarjeta de purga, ver figura 13. 35 Las funciones proporcionadas, incluyen secuencia automática de encendido para los quemadores, supervisión de llama, indicación del estado del sistema, sistema de autodiagnóstico y detección de problemas [3]. Figura 13.Control de Flama Honeywell RM-7895A. 36 7.4.1 Especificaciones Técnicas Figura 14 Especificaciones Técnicas. 37 7.5 Motor Modutrol Honeywell. Los motores Modutrol, son motores de muelle de recuperación y sin muelle de recuperación, utilizados para controlar reguladores y válvulas. Los motores aceptan una corriente o señal de voltaje de un controlador electrónico para colocar el regulador o la válvula en cualquier punto entre abierto y cerrado. Ver figura 15[4]. Figura 15. Motor Modutrol IV. 38 7.5.1 Funcionamiento El potenciómetro de realimentación de posición del eje interno conjuntamente con el microprocesador del actuador y el circuito modulador de entrada forman un lazo de control. Cuando la salida del controlador externo permanece a una amplitud fija, la posición del eje del actuador se conserva en una posición proporcional a la amplitud de entrada. Cuando el valor de la salida de los controladores externos cambia el actuador responde iniciando el movimiento del motor para compensar proporcionalmente el cambio en la amplitud de entrada. Cuando el motor alcanza el punto de equilibrio del lazo de control el sistema está de nuevo en estado estático y el actuador conserva la posición hasta el próximo cambio de entrada del controlador externo. Ver figura 16 y 17. 39 Figura 16. Esquemático del cableado interno del Modutrol. Figura 17. Conexión típica del sistema. 40 7.6 Termopar Un termopar es un sensor para medir temperatura. Consiste en dos cables de metales distintos, conectados en un extremo donde se produce un pequeño voltaje asociado a una temperatura. Ese voltaje es medido por un termómetro de termocupla, ver figura 18 [9]. Figura 18. Termopar. El principio de medición de temperatura utilizando termopares se basa en tres principios físicos, que son: 1.- Efecto Seebeck: al unir dos cables de materiales diferentes formando un circuito, se presenta una corriente eléctrica cuando las junturas se encuentran a diferente temperatura. 2.- Efecto Peltier: consiste en que cuando una corriente eléctrica fluye a través de una juntura de dos metales diferentes, se libera o absorbe calor. Cuando la 41 corriente eléctrica fluye en la misma dirección que la corriente Seebeck, el calor es absorbido en la juntura caliente y liberado en la juntura fría. 3.- Efecto Thomson: un gradiente de temperatura en un conductor metálico está acompañado por un gradiente de voltaje, cuya magnitud y dirección depende del metal que se esté utilizando. 7.6.1 Tipos de Termopares Los tipos de termopares estándar pueden identificarse por los colores que presentan en el material de aislamiento y en cubierta. El Instituto de Estándares Nacionales Americano (ANSI) ha establecido diversas especificaciones para los diferentes tipos de termopares con el fin de hacer más fácil la identificación y el uso de ellos. La tabla 3 anexa indica los colores estándares que se pueden utilizar para identificar cada termopar, así como la polaridad para cada uno de ellos. Tabla 3. Identificación de termopar mediante el color de los cables. 42 7.7 Normalización Eléctrica Para poder estandarizar la construcción de equipos eléctricos, sobre todo en lo que se refiere a dimensiones físicas, características constructivas y de operación, condiciones de seguridad, condiciones de servicio y medio ambiente, la simbología utilizada en la representación de equipos y sistemas, se han creado las Normas Técnicas[1]. En proyectos eléctricos, las normas indican desde la manera como se deben hacer las representaciones gráficas, hasta especificar las formas de montaje y prueba a que deben someterse los equipos. Cada país posee sus propias normas, desarrolladas de acuerdo a las necesidades y experiencias acumuladas por los especialistas. Entre las normas eléctricas más utilizadas se pueden citar: NationalElectricalCode (NEC). American National Standards Institute (ANSI). National Electrical Manufacturers Association (NEMA). The Institute of Electrical and Electronics Engineeres Inc. (IEEE). 43 7.7.1 Símbolos En las siguientes imágenes 19 y 20, se muestra una selección de símbolos de equipos eléctricos, según las representaciones ANSI. 44 Figura 19. Simbología típica para diagramas eléctricos (ANSI). 45 Figura 20. Circuito de mando con bloque de identificación según (ANSI). 7.8 Clases de protección IP Los equipos electrónicos son utilizados en diversas aplicaciones y tienen que trabajar de una manera segura durante un largo período de tiempo y bajo condiciones ambientales adversas. El polvo y la humedad no se pueden evitar siempre, así como la presencia de cuerpos extraños. La designación del grado de protección al ingreso de sólidos y líquidos -IngressProtection (IP) se compone de las iniciales IP seguidas por un par de dígitos, de los cuales el primero indica la protección contra el ingreso de sólidos y el segundo indica la protección contra el ingreso de líquidos [8]. Las distintas clases de protección fijan, en qué medida se puede exponer un aparato eléctrico en condiciones ambientales adversas, sin ser dañado o sin representar un riesgo de seguridad o para la salud. Ver tabla 4. 46 IP N°. reconocimiento 1 para protección contra el contacto IP N°. reconocimiento 2 para protección contra el agua 0 sin protección contra el contacto, sin protección contra cuerpos extraños 0 sin protección contra agua 1 Protección contra cuerpos extraños con diámetro >50mm 1 Protegido contra gotas de agua que caen verticalmente 2 Protección contra cuerpos extraños con diámetro >12mm 2 Protegido contra gotas de agua que caen inclinado (15° respecto de la vertical) 3 Protección contra cuerpos extraños con diámetro >2,5mm 3 Protegido contra agua pulverizada (hasta 60° respecto de la vertical) 4 Protección contra cuerpos extraños con diámetro >1mm 4 Protegido contra agua pulverizada 5 Protección completa contra contacto, protección contra sedimentaciones de polvos en el interior 5 Protegido contra los chorros de agua (desde todas las direcciones) 6 Protección completa contra contacto, protección contra penetración de polvo 6 Protegido contra la penetración de agua en caso de inyación pasajera 7 7 Protegido contra la penetración de agua sumergiéndolo 8 8 Protegido contra la penetración de agua sumergiéndolo por un período indefinido 9 9 Protegido contra la penetración de agua de todas direcciones también en caso de una presión alta contra el chasis. (limpiadora de alta presión o de chorro de vapor, 80-100 bar) Tabla 4. Grado de Protección IP. 47 VIII. PLAN DE ACTIVIDADES La gráfica de Gantt es un método gráfico de planeación y control en la que un proyecto se divide en distintas actividades y se realizan estimaciones acerca de cuánto tiempo requiere cada una de ellas, así como el total de tiempo necesario para terminar el proyecto totalmente. El plan de actividades se llevó a cabo como se muestra en la siguiente gráfica de Gantt. 48 PLAN DE ACTIVIDADES. UNIVERSIDAD TECNOLOGICA DE QUERETARO Ingeniería en Tecnologías de Automatización. Nombre de tarea Comienzo Fin Duración Levantamiento en campo. Selección y cotización de componentes. Adquisición de componentes Diseño y Cableado de los Tableros de control. Programación PLC 03/02/14 08/02/14 1 s. 10/02/14 15/02/14 1 s. 17/02/14 01/03/14 2s 24/02/14 08/03/14 3 s. 03/03/14 15/03/14 2 s. Programación Panel View Configuración del control de temperatura Puesta en marcha. 17/03/14 29/03/14 2 s. 31/03/14 04/04/14 1 s. 07/04/14 09/04/14 3 d. Ajustes. 10/04/14 11/04/14 2 d. enero14 27/01 febrero-14 03/02 10/02 17/02 Gráfica de Gantt. 49 marzo-14 24/02 03/03 10/03 17/03 Abril-14 24/03 31/03 07/04 14/04 IX. RECURSOS MATERIALES Y HUMANOS. Las siguientes tablas muestran detalladamente cada uno de los componentes que se utilizaran para la realización del proyecto, así como los recursos humanos o mano de obra empleada para la instalación de dicho sistema. N. 1 2 Material 1769-ECR 1769-IA8I 3 1769-IF4I 4 5 1769-L30ER 1769-OA16 6 1769-PA4 7 1761-L32AWA 8 9 10 2711-PT10C4D9 RM7895 A UDC2500 Descripción Compact I/O terminador Derecho Compact I/O módulo 8 entradas digitales aisladas 120vac Módulo de 4 entradas Aisladas analógicas Controlador CompactLogix Módulo de salidas digitales compact I/O16 salidas de 100 a Fuente de poder (5V @ 4 Amp) 120/240V AC Micrologix 1000 Allen Bradley. Alimentación 120 VAC, 20 entradas (120VAC), 12 salidas a Relevador. Panel View Plus 6 7800 SERIES Relay Modules. Honeywell. Control de Proceso. Honeywell. Cantidad 1 Pza. 3 Pza. 1 Pza. 1 Pza. 2 Pza. 1 Pza. 3 Pza. 1 Pza. 3 Pza. 3 Pza. Tabla 5. Recursos Materiales Controladores. Para el desarrollo de los programas se utilizará una PC que contenga los siguientes instalados los siguientes softwares: 50 Software. Descripción. Factory Talk View Software para el desarrollo del programa para el Panel View 6 Plus. Studio 5000 Software para el desarrollo del programa del PLC CompactLogix 5370 L3 RS logix 500 Software para el desarrollo del programa del PLC Micrologix 1200 RS linx Software para realizar la comunicación y cargar el programa al PLC. AUTOCAD Software para la realización de diagramas eléctricos y Layout. Tabla 6. Softwares utilizados para el desarrollo del proyecto. N. Componente Modelo 1 GUARDAMOTORES GV2ME16 (9-14A) 9 Pza. 2 CONTACTORES LC1D12F7 (12A) 9 Pza. 3 GUARDAMOTOR GV2ME21(17-23A) 6 Pza. 4 CONTACTOR LC1D25F7 (25A) 6 Pza. 5 GUARDAMOTORES GV2ME10 (4-6.3 A) 1 Pza. 6 CONTACTORES LC1D09 (9A) 1 Pza. 7 GUARDAMOTORES GV2ME14 (6-10A) 1 Pza. 8 CONTACTORES LC1D09 (9A) 1 Pza. 9 PARO DE EMERGENCIA 800FP-MT44 5 Pza. 10 BOTONES ARRANQUE 800FP-F3 14 Pza. 51 Cantidad 11 BOTONES DE PARO 800FP-F4 14 Pza. 12 LUZ PILOTO 800FP-LE3 (V) 9 Pza. 13 LUZ PILOTO 800FP-LE4 (R) 42 Pza. 14 PLASTIC LATCH 800F-ALP 84 Pza. 15 Relevadores Finder Master Plus 20 pza. 16 Cable rojo calibre 16 AWG 300 m 17 Cable Blanco calibre 16 AWG 100 m 18 Cable negro calibre 10 AWG 50 m 19 Clemas calibre 16 AWG 200 pza. 20 Gabinetes ARGOS 120 cm x 80 cm x 30cm 3 Pza. 21 Canaleta 4 cm x 6cm 9 m. 22 Riel DIN estándar 9 m. Tabla 7. Recursos Materiales. Actividad. Ing. Alejandra Figueroa Líder de proyecto. Ing. Víctor Martínez Programador. Ing. Raúl González Programador. Tabla 8. Recursos Humanos. 52 X. DESARROLLO DEL PROYECTO El proyecto se desarrolló para la empresa CNH de México S.A. de C.V., específicamente para el área de pintura de chasis de los tractores para agricultura. La actividad principal fue realizar una visita a la empresa CNH, para recaudar información sobre cada uno de los tableros de control del sistema de pintura de chasis, la principal razón de esta visita fue investigar cómo funciona el proceso y reconocimiento de componentes instalados en los controles. Para la identificación de cada tablero se le asignaran los siguientes nombres con su descripción y función principal, además de un layout, figura de la ubicación de cada tablero. Ver tabla 9. No. Nombre Tablero 1 Tablero principal 2 3 4 5 Pre acondicionado chasis Horno secado de agua Horno esmalte quemador 1 Horno esmalte quemador 2 Descripción Monitoreo de los cinco tableros por medio de un PLC y Panel View. Control de bombas de agua para el pre acondicionado de pintura. Control de flama y temperatura. Control de flama y temperatura. Control de flama y temperatura. Tabla 9. Identificación de tableros. 53 Figura 21 Layout de tableros. A continuación se muestran los motores, ventiladores, dispositivos, etc. que conforman cada uno de los tableros de control. Horno de secado de agua: Motor AC 3ø 3HP (Quemador). Motor AC 3ø 15HP (Ventilador recirc.derecho). Motor AC 3ø 15HP (Ventilador recirc.izquierdo). 54 Modutrol. Electroválvula Maxon. Control de flama Honeywell RM7895. Control de temperatura. Horno de esmalte quemador 1: Motor AC 3ø 3HP (Quemador). Motor AC 3ø 15HP (Ventilador recirc.derecho). Motor AC 3ø 15HP (Ventilador recirc.izquierdo). Motor AC 3ø 7.5HP (Cortina motor). Modutrol. Electroválvula Maxon. Control de flama Honeywell RM7895. Control de temperatura. Horno de esmalte quemador 2: Motor AC 3ø 3HP (Quemador). Motor AC 3ø 15HP (Ventilador recirc.derecho). Motor AC 3ø 15HP (Ventilador recirc.izquierdo). Motor AC 3ø 7.5HP (Cortina motor). Modutrol. 55 Electroválvula Maxon. Control de flama Honeywell RM7895. Control de temperatura. A continuación se muestra en la figura 22 un diagrama esquemático del horno de secado. Figura 22. Diagrama, esquemático del horno de secado. 10.1 Identificación de elementos obsoletos El proyecto tuvo inicio con la identificación de los elementos físicos que conforman los horno de secado de agua, horno esmalte quemador 1 y de horno esmalte quemador 2, se realizó una visita a la empresa CNH para entender el 56 funcionamiento de los mismos, así como para identificar las condiciones en las cuales se encontraban los tableros como se muestra en las imagen 23 y 24. Figura 23. Cableado de botones del horno de secado. 57 Figura 24. Gabinete de horno de secado 58 Figura 25. Cableado de control de temperatura Honeywell En la imagen 25 se muestra el cableado del control de temperatura el cual cumple con la función de mandar una señal analógica normalizada de 4 – 20 mA al Modutrol el cual al recibir esta señal varía el ángulo de la compuerta para dejar pasar más aire a la combustión y así poder aumentar o disminuir la temperatura del horno. 59 Figura 26. Control de Flama Honeywell En la imagen 26 se muestra el cableado del control de flama, el cual tiene la función de realizar todo el proceso del quemador, desde encender la flama piloto hasta encender y controlar el funcionamiento correcto del quemador, cuenta con entradas de interruptores de presión y temperatura, los cuales nos dan los permisivos para que el control de flama pueda seguir realizando su secuencia, de lo contrario entra a falla y se apaga el quemador. 60 10.2 Recaudación de información Se prosiguió con la recaudación de información lo cual tuvo lugar con la investigación del funcionamiento de cada uno de los elementos del quemador (Control de flama, Control de temperatura, Modutrol y Válvula Maxon), así como la recolección de los diagramas eléctricos de los quemadores existentes y el algoritmo de funcionamiento de los mismos. Figura 27. Válvula Maxon. 61 Figura 28. Modutrol En la figura 28, se puede observar el Modutrol, el cual recibe una señal analógica de 4-20 mA proveniente del Control de Temperatura Honeywell, ésta es tomada como referencia para mover la flecha en un ángulo y así permitir el paso de aire para la combustión. 62 Figura 29. Condiciones del control de flama. En la figura 29, se muestran las condiciones que deben de estar activados para que el control de temperatura pueda continuar con el proceso de encendido de flama. En la siguiente figura 30, se muestran los diagramas eléctricos que se encontraron para el cableado de los tableros, estos diagramas se actualizaron. 63 Figura 30. Diagramas eléctricos. 64 10.3 Diseño conceptual del proyecto Después de haber comprendido el funcionamiento de cada dispositivo y el funcionamiento del proceso en general, se comenzó a formar la idea conceptual del proyecto en el cual se decidió solo cambiar los dispositivos eléctricos en los tableros tales como control de temperatura, control de flama, transformadores, arrancadores, disyuntores y solo se remplazarían los relevadores de control y los temporizadores por un PLC Allen Bradley Micrologix1200 para así poder tener un mejor control de condiciones y reducir espacio dentro del tablero. En las imágenes 31 y 32 se muestra la propuesta de distribución de dispositivos y elementos eléctricos. 65 Figura 31. Vista frontal puerta cerrada, distribución de botones, lámparas y control de temperatura. 66 Figura 32. Vista frontal puerta abierta, distribución de elementos eléctricos (disyuntores, arrancadores, Interruptores termo-magnéticos, PLC, control de flama.) . 67 10.4 Adquisición de componentes Para la adquisición de los componentes eléctricos a utilizar se tomó en cuenta las capacidades de los motores que se iban a utilizar, esto se realizó tomando como apoyo la norma eléctrica NOM-001-SEDE-2012, específicamente en el capítulo de control de motores, tabla 430-250 la cual se observa en las tablas 10 y 11. Tabla 10. NOM-001-SEDE-2012 68 Tabla 11. NOM-001-SEDE-2012 Después de obtener el consumo de corriente de cada motor se continuó con la elección de los elementos para el control de los motores, se seleccionaron los elementos utilizando los catálogos de control de motores de Schneider Electric. Ver tabla 12. 69 Línea Componente Modelo Cantidad 1 GUARDAMOTORES GV2ME16 (9-14A) 9 Pza. 2 CONTACTORES LC1D12F7 (12A) 9 Pza. 3 GUARDAMOTOR GV2ME21(17-23A) 6 Pza. 4 CONTACTOR LC1D25F7 (25A) 6 Pza. 5 GUARDAMOTORES GV2ME10 (4-6.3 A) 1 Pza. 6 CONTACTORES LC1D09 (9A) 1 Pza. 7 GUARDAMOTORES GV2ME14 (6-10A) 1 Pza. 8 CONTACTORES LC1D09 (9A) 1 Pza. Tabla 12. Materiales eléctricos, control y potencia. 10.5 Programa PLC Micrologix 1000 La programación del PLC se realizó tomando en cuenta el funcionamiento de los quemadores, como se muestra en el diagrama de flujo de las imágenes 33 y 34, tomando en cuenta que los FLS hacen referencia a los switch de flujo, los PS a los switch de presión, TAS a los switchs de temperatura, CRM al relevador de control maestro y los MTR hacen referencia a los arrancadores de los motores. Para el desarrollo de la descripción de programa (figura 35) se utilizó el software RSlogix 500 70 Figura 33. Diagrama de flujo del proceso. 71 Figura 34. Diagrama de flujo del proceso. 72 Figura 35. Programa para el PLC Micrologix 1000. 73 10.6 Construcción de los tableros eléctricos. Una vez ya teniendo los diagramas eléctricos terminados, se prosiguió con la construcción de los tableros. 10.6.1. Cableado. Basado en los estándares de calibres de AWG según la cual se especifica la capacidad que tienen los diferentes conductores de conducir la corriente, se llegó a la siguiente selección de conductor: Tabla 13. Estandarización de valores AWG. Para las conexiones del PLC se empleó cable calibre 16, puesto que se trata de conexiones de control y por tanto manejan cantidades pequeñas de corriente (siempre menores a 6 Amperios). Para las demás conexiones de control de igual forma se empleó cable calibre 16 por motivos similares a los anteriores. Para las conexiones de Potencia se empleó cable calibre 10, con el cual se garantiza la conducción de hasta 25 amperios; más de lo demandado por 74 los motores, para el interruptor principal se usó cable calibre 8 ya que el consumo total del tablero es menor a 35 amperios viéndose así satisfechos los requerimientos de corriente. Código de color para el cableado. De acuerdo a la Norma EN 60204-1:1997 en el apartado "14.2.4 Identificación de otros conductores”. La identificación de otros conductores deberá realizarse por el color (ya sea en su totalidad o bien con una o más franjas), por un número, por una letra, o por una combinación de colores y números o letras. Se recomienda que los conductores aislados estén codificados con color como sigue: Color Tipo circuito Blanco Neutros Negro Conductores de circuitos de potencia c. a. y c.c. Rojo Circuitos de mando en c.a. Azul Circuitos de mando en c.c. Verde/Amarillo Conductores de protección (tierra) Tabla 14. Código de colores para cableado. 75 Figura 36. Cableado de los tableros. 76 Figura 37. Cableado del tablero de control. 77 Figura 38. Cableado del circuito de control ( I/O del PLC Micrologix 1000). 78 Figura 39. Cableado del circuito de potencia. 79 Figura 40. Colocación y cableado de botonería, indicadores y control de temperatura en el gabinete. 10.7 Desarrollo para el diseño de las pantallas del HMI. Para la realización de las pantallas para el Panel View Plus 6 se utilizó el software Factory Talk View 7.0, a continuación se mostrara una breve descripción de lo realizado. 80 10.7.1 Creación y configuración de usuarios. Para la creación de Grupos y Usuarios solo se agregan un nuevo grupo en User and Groups/ user groups, a este se le da un nombre. Ya creado el grupo se crean los usuarios que desees en la carpeta Users, en esta ventana se relaciona el usuario creado con el grupo que se creó anteriormente, además de agregarle la contraseña entre otras opciones. Figura 41. Creación de usuarios. 81 Figura 42. Configuración de permisos para los diferentes usuarios. Para configurar los permisos, vamos al directorio System -> Runtime Security y se nos abre la siguiente ventana (fig. 9.21), donde agregamos los grupos creados y le asignamos los permisos, los permisos se asignan a cada letra desde la A a la P. Al usuario que pertenece Operador se le asigno los permisos que van desde la D a la P y al usuario Mantenimiento le asignamos todos los permisos. 82 Figura 43. Asignación de código de seguridad a pantallas. Una vez que tenemos creada nuestra pantalla y que el acceso estará limitado al usuario mantenimiento, vamos a las propiedades del Displays (Pantalla) y configuramos el código que nos interese en este caso se le asignó un código de seguridad D. Por último, vamos a insertar el botón Login y Logout, que estan disponibles en la barra de objetos o dentro de Objets -> Advanbced -> Login/Logout. 83 Tambien insertamos un objeto Display String donde está asignada la variable de System/User para observar en todo momento el usuario que hay activo en el sistema como se muestra en la siguiente figura. Figura 44. Botones login/logout. 10.7.2 Creación de Macros. Dentro del Explorer navegamos hasta Logic and Control donde creamos una nueva Macro, el código es el siguiente, si la hora y los minutos son igual a las etiquetas Hrs_inicio y Min_inicio se activa la etiqueta arranque, de lo contrario no se activa, una vez activada la etiqueta arranque y si las etiquetas Hrs_stop y Min_stop son igual a la hora y minutos del sistema se desactiva la etiqueta arranque, una vez creada la Macro si esta la queremos ejecutar desde Global Connections -> Macro donde tenemos la posibilidad de configurar 5 Macros es un requisito que el nombre debe seguir la nomenclatura de Macro1, para la primera, Macro2 y así sucesivamente. 84 Figura 45. Macro1 para arranque del sistema. Figura 46. Macro2 para paro del sistema. 85 El próximo paso es llamar a los macros creados que acabamos de crear desde la configuración de Global Connections, para hacer la llamada a la Macro1 he utilizado la variable de Sistem/Second, con lo cual cada segundo se ejecutara el Macro1 y Macro2. En nuestro Pantalla de configuraciones, vamos a insertar varios objetos como se muestra en la figura. 9.26, cuatro numeric Input para la hora y minutos de arranque y paro a los cuales les asignamos sus correspondientes tags, además de un círculo con la animación de color al cual se le asigno la etiqueta de arranque. Figura 47. Objetos para insertar la hora de arranque y paro del sistema. 10.7.3 Creación de alarmas. Ejecutamos el Asistente Alarm Setup, y para añadir una nueva Alarma pulsamos Add y especificamos el Tag o bien una expresión, en este caso la expresión es Temp1 >T1_sup, Trigger type es el tipo de Trigger que nos interesa, para este ejemplo es Value. 86 Asignamos el nombre que nos interese en la Etiqueta Trigger Label. En la pestaña Messages, vamos a configurar el Mensaje que nos interese para el Trigger que hemos creado, a su vez asignamos un valor a Trigger Value, este puede ser positivo o negativo. Seguidamente tenemos los checkBox de las características que nos interesen configurar, por defecto esta Display, ya que al producirse el Trigger automáticamente aparecerá el Display de ALARM o bien la que hayamos configurado en la pestaña Advanced, pero por defecto es la del sistema, también existe la opción de Audio, Print, etc. Figura 48. Mensajes de las alarmas. 87 Figura 49. Pantalla de alarmas. 88 XI. RESULTADOS OBTENIDOS Los resultados que se obtuvieron en cuanto a los objetivos planteados en el capítulo IV no fueron del todo satisfactorios ya que el proyecto no se concluyó en su totalidad, a continuación se describen los objetivos que se realizaron. Se desarrollaron los diagramas eléctricos y los layout de los tableros eléctricos, el cableado y distribución de cada uno de los componentes en los tableros. En cuanto al control, se logró realizar el programa para el PLC, y la configuración del control de temperatura adecuadamente, de igual forma se realizaron pruebas y se instalaron dentro del gabinete. No se realizó el tablero principal por cuestiones de tiempo, ya que la fecha de entrega fue cambiada, por esta razón no se adquirió el material para elaborar el tablero de control, pero se logró un gran avance ya que se realizó la programación del panel view plus 1000 y del PLC, además se realizaron tanto los diagramas eléctricos como el Layout de este tablero. 89 XII. CONCLUSIONES Y RECOMENDACIONES Conclusiones: Gracias a la empresa IME S.A de C.V tuve la oportunidad de adquirir conocimiento en el proceso de pintura para los chasis de tractores de uso agrícola, proceso usando hornos, cuya su temperatura se controla entre 90⁰C y 110⁰C, así como el funcionamiento de cada uno de los equipos, de igual forma de que existen dentro del mercado equipos para uso específico, como lo fue el control de flama, control de temperatura, en los que sólo se introducen parámetros, dentro del rango de trabajo necesario, además de programar los paneles de control que conforman estos sistemas y del HMI empleado (Panel View, marca AB). Es importante actualizar los componentes de control, por ejemplo en este caso al utilizar un PLC nos evitamos mucho tiempo en el cableado, nos permiten encontrar y resolver errores más rápidamente y la principal razón de que se pueden hacer modificaciones si se requieren en un futuro, sin tantas modificaciones de conectividad eléctrica. Para conectar y distribuir los componentes en los tableros eléctricos, se deben cumplir con una serie de normas que permitan su funcionamiento de 90 forma adecuada. El cumplimiento de estas normas garantiza la seguridad tanto de las instalaciones en las que haya presencia de tableros eléctricos como de los operarios. Durante el periodo de estadía realice diferentes actividades las cuales fueron de gran ayuda para mi formación profesional, ya que con estas experiencias y tuve que tomar decisiones también, entendiendo el grado de compromiso que esto implica. 91 Recomendaciones Se recomienda en un futuro realizar una red Ethernet para comunicar los PLC´s y los controles de temperatura de cada uno de los hornos, con el PLC del tablero principal para tener un mejor control y monitoreo del sistema de pintura de chasis, para esto se recomendaría usar el módulo de comunicación Ethernet 1761-NET-ENI de Allen Bradley, ya que los PLC Micrologix 1000 no cuentan con este protocolo de comunicación. Por lo que se propone utilizar PLC´s compactos Micrologix 1400. De igual forma se recomienda usar un control de temperatura más pequeño, el cual realizará la función como dispositivo de emergencia y de seguridad para que si en alguna ocasión llegará a fallar el control de temperatura principal este entre al proceso para evitar daños más graves, como que exista la posibilidad de explosión debido al error del control del Modutrol, que controla el flujo de aire para la combustión de los quemadores. 92 XIII. ANEXOS Anexo 1. Diagramas Eléctricos. Anexo 2. Manual de usuario HMI. El presente Manual de Usuario tiene como propósito orientar en la operación del dispositivo Panel View 1000 en el que se ha implementado el proyecto Sistema de pintura de chasis. Al momento mediante el dispositivo PanelView 1000 se están monitoreando algunas de las principales variables físicas que intervienen en el Sistema de Control de los hornos de pintura, tales como: temperatura de hornos, switch de flujo de aire, swtich de presión, estado de las válvulas, etc. Este monitoreo se basa en pantallas de interfaces gráficas que representan de manera sinóptica la operación del sistema de pintura de chasis. Las pantallas del HMI del Panel View son las siguientes: Pantalla principal. Configuraciones. Historial de alarmas. Tablero principal. Pre acondicionamiento de chasis. Horno secado de agua. Horno esmalte quemador 1. Horno esmalte quemador 2. Grafica de la temperatura del horno secado de agua. Grafica de la temperatura del Horno esmalte quemador 1. Grafica de la temperatura del Horno esmalte quemador 2 La siguiente parte de este manual describe las pantallas del HMI con sus respectivos elementos de visualización y control, los mismos que han sido numerados y acompañados de una flecha indicadora para facilitar su ubicación. En el caso de los elementos de control, la activación de los mismos se realiza mediante su pulsación sobre el Panel View, pues este dispositivo es tipo Pantalla Táctil (Touch Screen); en cambio los elementos de visualización únicamente presentan un valor o estado del elemento representado. Descripción de las pantallas HMI. 1 2 3 4 5 6 7 8 9 Pantalla Principal. Esta pantalla principal permite seleccionar las otras pantallas existentes en el HMI Panel View. Posee los siguientes elementos. Elemento N1: Tipo control, lleva Hacia la pantalla “Configuración”. Elemento N2: Tipo control, lleva Hacia la pantalla “Historial de Alarmas”. Elemento N3: Tipo control, lleva Hacia la pantalla “Usuario”. Elemento N4: Tipo control, lleva Hacia la pantalla “Horno Secado de Agua”. Elemento N5: Tipo control, lleva Hacia la pantalla “Pre acondicionamiento Chasis”. Elemento N6: Tipo control, lleva Hacia la pantalla “Tablero Principal”. Elemento N7: Tipo control, permite cambiar de idioma (Español-Inglés). Elemento N8: Tipo control, lleva Hacia la pantalla “Esmalte Quemador 1”. Elemento N9: Tipo control, lleva Hacia la pantalla “Esmalte Quemador 2”. 6 1 2 7 3 4 5 Pantalla de configuración. Esta pantalla de configuración, permite configurar varios parámetros para el funcionamiento del sistema. Posee los siguientes elementos. Elemento N1: Tipo control, nos permite configurar la hora de arranque del sistema. Elemento N2: Tipo control, nos permite configurar la hora de paro del sistema. Elemento N3: Tipo control, nos permite configurar el límite inferior y superior para la alarma del horno de secado de agua. Elemento N4: Tipo control, nos permite configurar el límite inferior y superior para la alarma del horno de esmalte quemador 1. Elemento N5: Tipo control, nos permite configurar el límite inferior y superior para la alarma del horno de esmalte quemador 2. Elemento N6: Tipo control, nos permite configurar la fecha del sistema. Elemento N7: Tipo control, nos permite configurar la hora del sistema. 1 2 6 3 7 8 9 4 5 10 Pantalla Historial de Alarmas. Elemento N1: Tipo visualización, nos permite observar en una lista la fecha y hora en que se presentó el evento que acciono la alarma, además nos muestra un mensaje para saber qué fue lo que fallo. Elemento N2: Tipo control, nos permite silenciar el audio de la alarma. Elemento N3: Tipo control, nos permite reconocer la alarma en la que se esté posicionado el selector. Elemento N4: Tipo control, nos permite reconocer todas las alarmas que aún no se han aceptado. Elemento N5: Tipo control, nos permite limpiar toda la lista de alarmas. Elemento N6: Tipo control, nos permite ir al inicio de la lista de alarmas. Elemento N7: Tipo control, nos permite subir un renglón de la lista de alarmas. Elemento N8: Tipo control, nos permite salir de la pantalla de “Historial de Alarmas”. Elemento N9: Tipo control, nos permite bajar un renglón de la lista de alarmas. Elemento N10: Tipo control, nos permite ir al final de la lista de alarmas. 1 5 2 3 4 Pantalla de Usuario. Esta pantalla usuario permite ingresar el usuario y contraseñas para ingresar a las pantallas que se encuentran protegidas. Elemento N1: Tipo Visualización, nos permite visualizar el usuario. Elemento N2: Tipo control, nos permite ingresar el usuario y contraseña. Elemento N3: Tipo control, nos permite salir de la cuenta de usuario actual. Elemento N4: Tipo control, nos permite salir de la ventana “usuario”. Elemento N5: Tipo Visualización, nos muestra si la contraseña y usuario ingresados son correctos. 1 2 3 4 7 5 6 Pantalla Tablero Principal. Esta pantalla tablero principal al igual que la pantalla de Pre acondicionado chasis nos permiten activar y desactivar los actuadores del tablero Principal. Elemento N1: Tipo control, Paro de emergencia, (este botón se encuentra en otras pantallas). Elemento N2: Tipo visualización, nos permite ver si está en funcionamiento el actuador correspondiente al cuadro de texto que se encuentra en la parte superior de la imagen, (esta imagen se muestra en otras pantallas). Elemento N3: Tipo control, nos permite activar el actuador. Elemento N4: Tipo control, nos permite desactivar el actuador. Elemento N5: Tipo control, nos permite ir hacia la pantalla anterior. Elemento N6: Tipo control, nos permite ir hacia la pantalla principal. Elemento N7: Tipo control, nos permite ir hacia la pantalla siguiente. Pantalla Pre acondicionamiento Chasis. 2 3 1 Pantalla del Horno Secado de Agua. Esta pantalla nos perite visualizar el estado actual de Horno de Secado de Agua. Elemento N1: Tipo control, nos permite ir hacia la pantalla de grafica del horno secado de agua. Elemento N2: Tipo Visualización, nos permite visualizar la señal de la temperatura del horno secado de agua en un indicador numérico. Elemento N3: Tipo Visualización, nos permite visualizar el estado del horno. . Pantalla del horno Esmalte Quemador 1. Pantalla del horno Esmalte Quemador 2. 1 2 3 5 4 6 Grafica para temperatura del horno Secado de Agua. La pantalla anterior nos permite visualizar la temperatura de horno secado de agua. Elemento N1: Tipo Visualización, nos permite visualizar la señal de la temperatura del horno secado de agua en una gráfica. Elemento N2: Tipo Visualización, nos permite visualizar el valor de la temperatura en un indicador numérico. Elemento N3: Tipo control, nos permite desplazarnos hacia la izquierda de la gráfica. Elemento N4: Tipo control, nos permite desplazarnos hacia el primer valor de la gráfica. Elemento N5: Tipo control, nos permite desplazarnos hacia la derecha de la gráfica. Elemento N6: Tipo control, nos permite desplazarnos hacia el valor más actual de la gráfica. Nota: Esta pantalla es la misma para los hornos esmalte quemador 1 y esmalte quemador 2, solo cambia la etiqueta de la temperatura correspondiente a cada tablero. Gráfica para temperatura del horno Esmalte Quemador 1. Gráfica para temperatura del horno Esmalte Quemador 2. Anexo 3. XIV. BIBLIOGRAFRÍA [1]Enriquez Harper. ABC de las maquinas eléctricas Libro III. Instalación y control de motores de corriente alterna. Limusa. [2]Manual Control de proceso UDC 2500. Recuperado el 17 marzo de 2014. https://www.honeywellprocess.com/library/support/Public/Documents/51-52-25118-SP.pdf [3]Manual Control de flama RM7895. Recuperado 17 de marzo del 2014. http://www.ecidesaltillo.com/elcosa/hw/falla%20de%20flama/RM7895-96.pdf [4]Manual motor Modutrol. Recuperado el 26 de marzo del 2014. https://customer.honeywell.com/resources/techlit/TechLitDocuments/630000s/63-2190.pdf [5]Autómatas Programables (PLC). Recuperado el 11 de marzo del 2014. http://isa.uniovi.es/docencia/iea/teoria/plc_resumen.pdf [6]Controlador Lógico Programable (PLC) Recuperado el 11 de marzo del 2014. http://www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r73349.PDF [7]HMI. Recuperado 1 de abril 2014 http://www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r94806.PDF [8]Grados de Protección IP. Recuperado el 19 de marzo del 2014. http://www.reinmedical.com/es/conocimientos-tecnologia/clases-de-proteccionip.html [9]Termopar. Recuperado el 19 de marzo del 2014. http://www.industriaynegocios.cl/Academicos/AlexanderBorger/Docts%20Docen cia/Seminario%20de%20Aut/trabajos/2001/Automatizaci%C3%B3n/termopar.ht m.

![horno rotativo rotorfan [06101005].cdr](http://s2.studylib.es/store/data/005398816_1-70925697542844bf7e2cc0f592cbab8a-300x300.png)

![horno rotativo minirotorfan [06101004].cdr](http://s2.studylib.es/store/data/004558749_1-8d7caa1c032a394763a8d3be0e7d4dd4-300x300.png)