Sigma/ 3 S3Ba

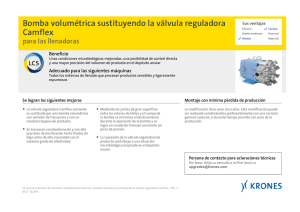

Anuncio