PME-Tema 8

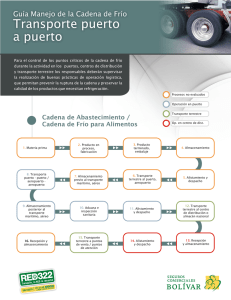

Anuncio

Principios de mantenimiento electromecánico

Equipos de frío

Página 1 de 62

4. INSTALACIONES DE FRIO. BOMBAS DE CALOR

Las aplicaciones del frío en la industria enológica se conocen desde antiguo, en un

primer momento para conservar los vinos en locales subterráneos, donde las

temperaturas se amortiguan respecto de las existentes en la superficie, más tarde

aprovechando los fríos del invierno para lograr una estabilización natural de los

vinos, y por fin no hace muchos años con la aparición del frío industrial, para

múltiples usos enológicos, donde destacan el control de temperatura en la

fermentación alcohólica, la estabilización tartárica de los vinos, y por último la

climatización de los locales de almacenamiento o crianza de los vinos.

La refrigeración mecánica aparece por primera vez en el año 1755, donde el

escocés William Cullen fabrica hielo por evaporación de éter. Más tarde en 1810,

Sir John Lesley construyó la primera máquina productora de hielo, funcionando

mediante un principio similar al anterior; y por fin en el año 1834 el

estadounidense Jacob Perkins, patentó una máquina de compresión mecánica,

origen de los compresores utilizados hoy día. A estos le siguieron un gran número

de científicos ingleses, americanos, alemanes, franceses y holandeses, que

desarrollaron las teorías que contribuyeron al desarrollo del frío: Carl von Linde,

Carré, Black, Faraday, Carnot, Joule, Mayer, Clausius, Thompson Thonson (Lord

Kelvin), Helmholtz y Kamerling Onnes.

El flujo natural del calor siempre discurre desde un medio más caliente hacia otro

más frío, hasta que sus temperaturas se igualan. Una máquina frigorífica es un

aparato, que mediante el consumo de energía, permite invertir dicho flujo, de tal

manera que el calor pasa del medio más frío hacia el más caliente, de manera que

el primero se enfría todavía más (foco frío) y al mismo tiempo el segundo eleva

más su temperatura (foco caliente). Por lo tanto, este aparato es capaz de producir

frío por extracción del calor, al mismo tiempo que lo transmite a otro medio

produciendo calor, y comportándose como una máquina capaz de bombear calor

de un medio a otro. En el Caso de interesar solo la refrigeración, se define como

una unidad o grupo de frío, pero en el caso de aprovechar indistintamente las

producciones de calor o de frío, entonces se denominan como una bomba de

calor.

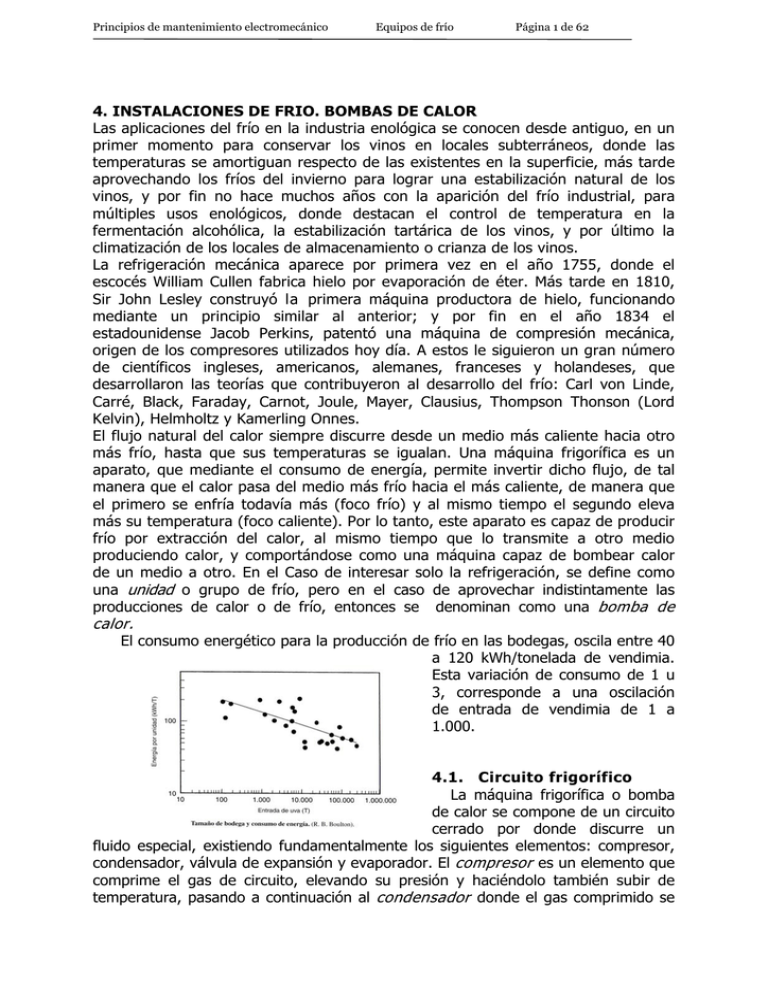

El consumo energético para la producción de frío en las bodegas, oscila entre 40

a 120 kWh/tonelada de vendimia.

Esta variación de consumo de 1 u

3, corresponde a una oscilación

de entrada de vendimia de 1 a

1.000.

4.1. Circuito frigorífico

La máquina frigorífica o bomba

de calor se compone de un circuito

cerrado por donde discurre un

fluido especial, existiendo fundamentalmente los siguientes elementos: compresor,

condensador, válvula de expansión y evaporador. El compresor es un elemento que

comprime el gas de circuito, elevando su presión y haciéndolo también subir de

temperatura, pasando a continuación al condensador donde el gas comprimido se

Principios de mantenimiento electromecánico

Equipos de frío

Página 2 de 62

enfría licuándose (calor latente de condensación), gracias a la intervención de una

refrigeración externa de aire o de agua, los cuales entran fríos y salen del

condensador a más alta temperatura. El fluido en estado líquido se dirige hacia la

válvula de expansión donde se regula la vaporización del gas en el evaporador,

pasando de nuevo a estado gaseoso mediante una importante absorción de calor

(calor latente de evaporación), que es tomado de otro fluido externo que circula por

él, consiguiéndose reducir su temperatura. Seguidamente el fluido en forma gaseosa

es aspirado por el compresor, para continuar con el ciclo antes mencionado.

De una manera global se observa que el calor del fluido externo que circula por el

evaporador (aire, agua u otro líquido) es transferido al fluido externo que circula por

el condensador (aire, agua u otro líquido), consiguiéndose reducir la temperatura de

los primeros a costa de elevar las temperatura de los segundos. Una parte del

circuito: compresor - condensador - válvula de expansión, permanece bajo presión,

y la otra parte: válvula de expansión - evaporador - compresor, lo hace como baja

presión. Del mismo modo en una parte del circuito: evaporador - compresor condensador, el fluido está en

forma de gas o vapor, y en la

otra parte: condensador válvula

de

expansión

-evaporador,

permanece en forma líquida.

Los

fluidos

refrigerantes

deben

presentar

unas

propiedades

físicas

determinadas para cumplir con

su cometido, representándose

las de carácter frigorífico en un

diagrama

presión

entalpía

particular para cada uno de ellos, y por donde se realiza el trabajo del circuito

frigorífico. Entalpía (h) es un término de energía definido como la suma de los flujos

de trabajo, expresándose matemáticamente como sigue:

Los refrigerantes se

encuentran normalmente

en estado líquido o en la

región del vapor donde las

leyes de los gases no, son

aplicables, entonces el

concepto de entalpía se

utiliza en refrigeración

para valorar los cambios

de energía, dibujándose

los ciclos de refrigeración

sobre

coordenadas

Principios de mantenimiento electromecánico

Equipos de frío

Página 3 de 62

presión-entalpía, también llamado diagrama de Mollier. Una vez que el gas se ha

comprimido y por lo tanto y su temperatura se ha elevado desde la salida del

compresor hasta la entrada en el condensador se produce en la conducción

una bajada de temperatura, conocida como "desrecalentamiento", para a

continuación producirse la condensación por el enfriamiento debido al fluido

de refrigeración externo. Del mismo modo y desde la salida del condensador

hasta la entrada en la válvula de expansión, se produce un inicio de

evaporación del fluido de refrigeración en la conducción

llamado

Principios de mantenimiento electromecánico

Equipos de frío

Página 4 de 62

"subenfriamiento", para luego hacer descender la presión por la apertura de

la válvula, que provoca en el evaporador una vaporización del fluido

frigorígeno, que es capaz de enfriar el fluido externo. Por ultimo, desde la

salida del evaporador hasta la entrada en el compresor, se produce un

calentamiento del fluido frigorígeno en la

conducción, denominado

«recalentamiento», para iniciarse de nuevo el ciclo a partir de éste. El

subenfriamiento puede realizarse añadiendo mayor superficie de intercambio

en el condensador, o bien instalando un intercambiador economizador de

calor, donde el fluido condensado se subenfría con el fluido vaporizado en la

fase de recalentamiento.

4.1.1. Fluidos refrigerantes

El fluido refrigerante actúa como un vehículo de transporte del calor en el

circuito de refrigeración, razón por la cual debe ser un fluido con una gran

capacidad de absorción de calor dotado de una masa relativamente pequeña.

Antiguamente se utilizaban dióxido de carbono, anhídrido sulfuroso, cloruro

de metilo, o amoníaco, extinguiéndose por su baja eficacia, toxicidad, e

incluso peligrosidad. En la actualidad se utilizan los fluidos derivados clorados

y fluorados de los hidrocarburos, más conocidos con los nombres

comerciales: freón, frigen, kaltron etc. que presentan en principio las

siguientes propiedades: ininflamables, no explosivos, atóxicos, no irritantes,

inodoros y químicamente inestables; aunque también en los últimos años han

observado algunos inconvenientes derivados de su uso, como la destrucción

de la capa de ozono de la atmósfera y el efecto invernadero que también

producen.

Estos fluidos se representan por la letra R, seguida por un número de tres

cifras, donde en la de las unidades se indica el número de átomos de flúor

que contiene la molécula, en la de las decenas restándole una unidad, el

número de átomos de hidrógeno, y en la de las centenas sumándole una

unidad, el número de átomos de carbono. Las valencias sobrantes se saturan

con átomos de cloro con átomos de bromo indicándose entonces con la

expresión B1. Así un freón R 012 corresponde a una molécula de C Cl 2 F 2 , o

bien un R 115 correspondería a la molécula C Cl F2 –CF3.

El circuito de refrigeración debe ser totalmente hermético, para impedir

fugas hacia el exterior debido a que se alcanzan presiones de trabajo entre

10 a 20 kg/cm 2 , que reducen la eficacia de refrigeración de la máquina, y

también producen los inconvenientes sobre el medio ambiente antes

señalados. Del mismo modo al ser muy higroscópicos, una posible entrada de

agua en el circuito, puede ocasionar graves problemas de corrosión, así

como de obstrucciones por la

formación de hielo en el evaporador,

admitiéndose un máximo de 1 gramo de agua por 100 kg de gas. Para la

lubricación de los compresores se utilizan aceites minerales, que permanecen

mezclados con el fluido refrigerante en una parte del circuito, mientras que

en la parle del evaporador no conviene que así sea, para lo que debe

disponerse de un dispositivo separador de aceite antes de su entrada.

El aceite arrastrado por el fluido refrigerante puede estar en forma de

gotas, o bien como aerosoles, que son gotas mucho más finas de diámetro

entre 0,01 a 0,80 micras, e incluso también como vapores de aceite. En los

Principios de mantenimiento electromecánico

Equipos de frío

Página 5 de 62

separadores de aceite, la descarga del vapor del fluido frigorígeno no se hace

pasar por barboteo a través de un baño del mismo refrigerante líquido,

desendiendo desde 80° a 100° C hasta -40°C, donde el aceite se separa

quedándose en la parle inferior del dispositivo, pudiendo ser entonces

fácilmente purgado y reenviado hacia el compresor.

Los primeros freones que se utilizaron, fueron los CFC o cloro fluorcarbonatados, prohibidos en la Unión Europea desde el año 1995 por su

acción destructora del ozono, destacando entre estos fluidos los siguientes:

Los

fluidos

han

sido

sustituidos por los HCFC o

hidro-cloro-fluor-carbonados

que al contener

menos

átomos de cloro o bromo en

sus moléculas, se reduce la

acción destructora sobre el

ozono, autorizándose una

utilización temporal en la Unión Europea hasta el año 2015, aunque posiblemente

esa fecha se adelante al año 2004. Los CFC más conocidos son los R 022, R 123.

R141b y R142b.

Los anteriores serán sustituidos por los fluidos HFC o hidro fluor-carbonados, que

no poseen el efecto destructor del ozono atmosférico de los freones anteriores,

pero que sin embargo presentan un mayor responsabilidad sobre el efecto

invernadero. Entre estos HFC destacan los R 125, R134a, R143a, R152a, yR032.

También se ha propuesto utilizar mezclas de freones generalmente a base de dos

fluidos refrigerantes, siendo las más conocidas en sustitución del R 022 las

siguientes:

El empleo de estas mezclas presenta el problema de presentar diferentes

temperaturas de evaporación (mezclas zeotrópicas), aunque en algunos casos en

un cierto intervalo de temperatura pueden hacerlo al mismo tiempo (mezclas

azeotrópicas), como en el caso del prohibido R 502. La diferencia de las

temperaturas de evaporación se determina por un «coeficiente de deslizamiento",

de tal manera que cuando éste es menor de 5 K, la mezcla se llama

cuasiazcotrópica, otro inconveniente que tienen estas mezclas, se produce en los

casos de fugas, donde el fluido más volátil es el que primero abandona el circuito.

La sustitución de los freones prohibidos por los autorizados, también ocasionan

frecuentes problemas, debiendo recuperarse el fluido sustituido en recipientes

especiales, para proceder a su posterior destrucción en un establecimiento

especializado. Del mismo modo el aceite debe ser también sustituido, puesto que

Principios de mantenimiento electromecánico

Equipos de frío

Página 6 de 62

los CFC utilizan aceites minerales, mientas que los HFC son aceites de base éster

incompatibles con los anteriores, siendo admisible permitir un residuo máximo del

aceite sustituido del 3 por 100.

La destrucción de la capa de ozono (O3) por los freones, se debe a la

descomposición de estos por la luz, liberando el cloro o el bromo que contienen, y

transformando éstos el ozono en oxígeno, pudiendo un .átomo de cloro llegar a

destruir millares de moléculas de ozono. El ozono está situado en la troposfera a

unos 50 km de la superficie de la tierra, y tiene por misión filtrar las radiaciones

ultravioletas de la luz solar.

En caso de desaparecer, las consecuencias podrían ser muy graves para los seres

humanos. Se denomina ODP ( o z o n e d e p l e t i o n potential) o potencial de

destrucción de ozono, el poder que tienen los freones de degradar el ozono,

estableciéndose como unidad de medida la del R 01 1 con cl valor de la unidad.

Por otra parte, el efecto invernadero es otro de los problemas que pueden

derivarse del uso de estos fluídos. La radiación solar que recibe la tierra, parte

puede ser absorbida por la misma o por los seres que viven sobre ella, y otra parte

es devuelta al espacio en forma de radiación infrarroja. Algunos gases en la

atmósfera no permiten el escape de estas radiaciones, devolviéndolas de nuevo

hacia la superficie de la tierra, aumentando la temperatura de manera progresiva y

con consecuencias también nefastas para la humanidad. El anhídrido carbónico

(CO2) es el principal gas responsable de este efecto, pero también lo son los gases

frigoríficos, bien de una manera directa como tales, o bien indirectamente por el

desprendimiento de anhídrido carbónico generado en la producción de energía

eléctrica utilizada en el funcionamiento de los compresores frigoríficos.

Principios de mantenimiento electromecánico

Equipos de frío

Página 7 de 62

El efecto invernadero EID se denomina también GWP (global warmimg potential)

tomando como la unidad el propio gas carbónico mientras ue el Efecto Invernadero

Indirecto (EII) de las instalaciones de refrigeración son muy variables y depende

del sistema de producción de energía eléctrica de los países variando desde 0,005

a 1,100 kg de CO2/kWh, con un valor medio de 0,650 kg CO2/kWh. Pudiéndose

establecer entonces la siguiente ecuación:

El efecto invernadero global (EIG), también llamado TEWI (total environment

warming impact), será la suma del efecto invernadero directo e indirecto:

Otros inconvenientes que se señalan en

los freones, están en que los CFC y

HCFC expuestos en incendios al aire

pueden producir un gas letal llamado

fosgeno, mientras que los HFC pueden

transformarse en ácido fluorhídrico.

Además estos gases son indetectables y

pesan más que el aire pudiendo

acumularse en zonas bajas de edificios

y provocar accidentes por asfixia,

mostrando

las

estadísticas

unas

pérdidas de carga en circuitos

frigoríficos del orden del 10 al 30 % y

año. Las altas temperaturas también

pueden llegar a degradar estos fluidos

refrigerantes por la presencia de agua

en el circuito, o bien por virutas y óxidos, o por ultimo por un aceite degenerado

por el uso.

Otra posibilidad consiste utilizar los fluídos refrigerantes naturales, muchos de

ellos utilizados hace años y abandonados en la actualidad, volviendo el amoníaco

Principios de mantenimiento electromecánico

Equipos de frío

Página 8 de 62

a recuperar un protagonismo por no generar los problemas de destrucción de la

capa de ozono, ni tampoco por el efecto invernadero, aunque puede presentar

otros problemas de peligrosidad en su manejo,

El amoníaco (NH3) es también un fluído refrigerante también conocido como

R 717, que posee unos valores de ODP y GWP nulos, así como un TEWI también

muy reducido, por lo que resulta un refrigerante ideal desde el punto de vista del

medio ambiente, ya que como tal compuesto forma parte del ciclo natural del

nitrógeno en la biosfera, estimándose una producción anual del planeta del orden

de 3 * 109 toneladas de amoníaco. Además es un producto muy barato y de unas

propiedades refrigerantes superiores a la de los freones citados con anterioridad.

El problema que se plantea es su peligrosidad, pues las mezclas del amoníaco con

el aire son explosivas, siendo una concentración del 4 por 100 el límite de

seguridad práctico.

Aunque este gas es menos pesado que el aire, sin embargo cuando una fuga se

produce en aire húmedo, se forma un aerosol de sal de amonio, más pesado que el

aire y se puede entonces acumular en partes bajas de recintos poco ventilados. La

temperatura de ignición de la mezcla es bastante alta y del orden de 650° C, por lo

que debe existir un incendio previo o una chispa de gran potencia. Las fugas de

amoníaco son fácilmente detectables, debido a la formación de escarcha en el

lugar de desprendimiento y al fuerte olor sofocante que despide este gas.

El acero, el aluminio y el hierro son materiales compatibles con el amoníaco,

mientras que el cubre, el cinc y sus aleaciones no lo son, debiendo prestarse

especial atención a la construcción de las máquinas de refrigeración. Del mismo

modo la soldadura autógena siempre es preferible a la soldadura con aportación de

metales, y mejor las uniones embridadas en vez de las conexiones abocardadas.

Para compatibilizar el uso de este excelente fluido refrigerante con su

peligrosidad, se plantea en algunas grandes industrias, unificar en un solo lugar la

central de frío con amoníaco, aislándola del resto de las instalaciones y dotándola

de grandes medidas de seguridad, enviando el frío generado a los distintos puntos

de consumo, mediante los llamados fluidos refrigerantes secundarios. Estos fluidos

suelen ser soluciones de agua con determinadas sustancias, que hacen descender

notablemente la temperatura de congelación del agua. Antiguamente se utilizaban

salmueras de cloruro sódico o cálcico, mientras que en la actualidad se emplean

como productos anticongelantes, la glicerina, el etilenglicol (C2H6O2), el

propilenglicol (C3H802), el diclorometano (CH2Cl2), o el tricloroetileno (C2HCl3).

Nuevos anticongelantes se ofrecen en este sentido, como el benciltoluol, el

poliglicol, o el glicoéter, desarrollándose los llamados «fluidos bifásicos o

sorbetes», que son una mezcla de agua y cristales de hielo muy finos, donde

además del calor sensible, también se aprovecha el calor latente de la congelación.

4.1.2.-Compresores

El compresor es el elemento del circuito frigorífico encargado de comprimir el

fluido que circula por el mismo, gracias a la energía mecánica desarrollada por un

motor accionado generalmente por la energía eléctrica. La potencia del compresor

antiguamente se expresaba en caballos de vapor (CV), aunque actualmente se

mide en watios (W) o en julios por segundo (J/s) y también en kilocalorías por

hora (kcal/hora), pudiendo relacionarse estas unidades de la siguiente forma:

Principios de mantenimiento electromecánico

Equipos de frío

Página 9 de 62

Los compresores frigoríficos pueden clasificarse de acuerdo con dos criterios, el

primero de índole constructivo en compresores de pistones, también llamados

alternativos, o los compresores rotativos dentro de los cuales se encuentran los de

paletas, los de dos tornillos, y los de un tornillo. El segundo criterio responde a su

hermeticidad respecto de posibles fugas del fluido frigorífico, existiendo los

compresores herméticos, los semiherméticos, y los abiertos.

Los compresores herméticos, también llamados cerrados, son máquinas

donde el motor y el compresor están encerrados herméticamente dentro de una

carcasa generalmente metálica, que

impide cualquier posible fuga a l exterior del fluido frigorífico. Sin embargo estos

compresores presentan una serie de inconvenientes restringiendo su uso a

máquinas frigoríficas de pequeña potencia no superior a los 30 kW donde la

carcasa nunca supera los 500 mm de diámetro. Se utilizan principalmente

pura la refrigeración doméstica y comercial de pequeña potencia.

- Refrigeración deficiente del motor.

- Dificultades de mantenimiento y reparaciones.

- Recalentamiento del fluido frigorígeno y contaminación por residuos del

quemado del devanado de motor.

- Imposibilidad del uso de amoníaco como fluido refrigerante por la presencia

de cobre del motor.

Los compresores abiertos y semiherméticos están formados por dos conjuntos,

donde la carcasa del motor se une a la del compresor por medio de una junta

atornillada, o bien consiste en una carcasa monobloque que contienen ambos

elementos, con tapas en los extremos y culatas desmontables, pudiendo situarse el

estator del motor eléctrico en el exterior de la carcasa para evitar el contacto de

los devanados de cobre con el fluido frigorígeno. Este tipo de compresores no

presentan los inconvenientes señalados para los herméticos, pero las fugas de

fluido refrigerante pueden llegar a ser importantes. Se utilizan para la refrigeración

industrial de mayor potencia.

Compresores de pistones o alternativos

Estas máquinas están compuestas por uno o varios pistones que se mueven

alternativamente dentro de los correspondientes cilindros, llevando en su cabeza

una válvula de admisión y otra de escape, consiguiendo de este modo comprimir el

gas refrigerante procedente del evaporador y con destino al condensador. El

diagrama presión/volumen del proceso dibuja una figura en forma de trapecio

irregular, donde el lado 1-2 corresponde a la fase de compresión reduciéndose el

volumen y aumentando la presión, permaneciendo ambas válvulas cerradas,

seguida del

Principios de mantenimiento electromecánico

Equipos de frío

Página 10 de 62

Despiece de un compresor semihermético. (Tecnosa),

del lado 2-3 donde se produce la descarga del gas comprimido a través de

la válvula de escape que permanece abierta. Invirtiendo el movimiento del

pistón con ambas válvulas cerradas , se produce un vacío según el lado 3-4

del diagrama, para abrirse la válvula de admisión y permitir una nueva entrada de

gas refrigerante en el cilindro según el lado 4-1, para iniciarse iniciarse de nuevo

el ciclo de trabajo.

El pistón en su punto más alto

siempre deja un espacio entre

la culata y él mismo, que ser

del 3 a 8 por 100 de la máxima

capacidad en su punto más

bajo para compresores grandes

y del 5 a 15 por 100 en los de

pequeño tamaño.

La regulación de capacidad

de un compresor de pistones,

que permite regular el caudal

de fluido que circula por el

circuito frigorífico se puede

hacer

por

los

siguientes

métodos:

- Inutilizando uno o varios cilindros por apertura total de sus válvulas.

- Variando la velocidad del motor, entre una gama de velocidades desde 500 a

600 como mínimo, hasta una velocidad máxima de 2.900 r.p.m.

- En pequeños compresores se puede introducir en la cámara de compresión

parte del fluido comprimido, o bien inyectando vapor recalentado directamente en

el evaporador. El volumen teórico desplazado (Vb) por un compresor alternativo se

define de acuerdo con la siguiente expresión:

Principios de mantenimiento electromecánico

Equipos de frío

Página 11 de 62

El volumen o caudal realmente aspirado (Va) es siempre menor del volumen

teórico desplazado (Vb), dependiendo esta disminución del espacio muerto

antes citado, así como de la relación de compresión que nunca debe ser

superior a 6 o 10, y de la apertura o cierre de las válvulas, ligándose ambos

volúmenes por el coeficiente η v.

Va= Vb* η v

Las condiciones nominales

de trabajo de un compresor se

diferencian de las reales por

temperaturas

de

recalentamiento

y

subenfriamiento

del

fluido

frigorífico en cl diagrama

entálpico, que generalmente

se establecen respectivamente

en 18,0°C a 8,3° C. En cl

ejemplo diagrama entálpico

Principios de mantenimiento electromecánico

adjunto para un

2-3-4, mientras

temperatura de

recalentamiento

Equipos de frío

Página 12 de 62

freón R 022, el diagrama real viene definido por el polígono 1que el teórico corresponde al A-B-C-D, funcionando con una

vaporización de -10° C y de condensación de +40° C. El

esta regulado a 6° C y el subenfriamiento a 4° C.

Los vapores son aspirados por el compresor en el punto 1 en lugar del

punto A, donde relación de compresión es igual, así como también la del

caudal volumétrico aspirado (Vb). por el contrario el volumen másico (Vm) es

sin embargo diferente en 1 que en A. Él caudal másico real aspirado (Dm)

será:

La potencia frigorífica nominal (Qo nominal) depende de la diferencia de los

valores de entalpía h entre los puntos A y D) del diagrama:

La potencia frigorífica real (Qo real) será por lo tanto lo la siguiente:

La diferencia de potencia frigorífica entre los valores nominal y real, pueden ser

de un 5 por 100, aunque en algunas ocasiones pueden llegar a ser del 20 por 100.

Cuando la relación de compresión es superior al valor de 8, entonces la

compresión se debe realizar en dos escalonamientos o etapas, haciéndose por medio

de dos compresores, uno de baja presión (precompresor o «booster») y otro de alta

presión, o bien asignado a determinados cilindros de un solo compresor la primera y

segunda compresión. Para evitar en estos sistemas un exceso de temperatura en la

descarga, se inyecta entre ambos compresores parte del fluido enfriado procedente

del condensador, o bien el enfriamiento se realiza colocando un refrigerador

intermedio abierto o de expansión.

Principios de mantenimiento electromecánico

Compresores rotativos.

Equipos de frío

Página 13 de 62

Los compresores rotativos son máquinas que aspiran y comprimen el fluido

refrigerante una manera continua, siendo preferentemente utilizados respecto a los

alternativos, cuando precisan grandes potencias de refrigeración, presentando las

siguientes ventajas:

- Construcción sencilla y pequeño tamaño. Bancadas de apoyo más ligeras.

- Máquinas más seguras y de bajo coste de mantenimiento cada 20.000 a 40000 horas.

- Descarga del fluido en continuo, con capacidad de regulación de hasta el 10

por 100.

- Obtención de bajas temperaturas en la descarga y posibilidad de trabajar con

economizador.

Principios de mantenimiento electromecánico

Equipos de frío

Página 14 de 62

Los compresores de paletas consisten en un rotor de paletas que gira

excéntricamente dentro de un cuerpo cilíndrico, siendo muy poco utilizados por el

bajo valor de compresión que producen, así como por la fragilidad de las paletas,

que exige un mantenimiento bastante frecuente. Los compresores de doble tornillo

están construidos por una carcasa que contiene dos tornillos o rotores que giran en

sentido contrario, uno principal o rotor macho generalmente con 4 lóbulos, y el otro

secundario o rotor hembra de perfil conjugado con el anterior y de 6 acanaladuras,

siendo posible encontrar otras combinaciones, tales como: 3-4, 6-8, y 5-7. El fluido

penetra a través de una lumbrera de admisión, hasta que llena el espacio entre el

canal de un tornillo y el lóbulo del otro, que al girar ambos se comprime saliendo por

la parte contraria por una lumbrera de descarga. La regulación de la capacidad del

compresor se hace por

una corredera de regulación situada en la zona de

descarga, que reduce la salida de gas y lo hace retornar hacia la admisión. Estos

compresores no llevan válvulas, cerrándose, el espacio entre los tornillos por

una abundante inyección de aceite, que además contribuye a refrigerar el

fluído frigorígeno, consiguiéndose una temperatura de descarga baja, pero

precisando la instalación de un dispositivo separador de aceite y un radiador o

refrigerador del mismo. La relación de compresión puede llegar a ser de 20,

frente a un compresor de pistón donde está limitado al valor de 8.

El volumen aspirado (Vm) por un compresor de doble tornillo se puede calcular

como sigue:

Principios de mantenimiento electromecánico

Equipos de frío

Página 15 de 62

El rendimiento del ciclo de refrigeración puede mejorarse por el subenfriado

refrigerante que puede conseguirse haciendo retornar al compresor por parte

de éste una vez condensado y antes de entrar en el evaporador, por medio de

un enfriador intermedio de tipo abierto, o bien por un intercambiador de calor

intermedio, llegando a aumentar de este modo la capacidad de un compresor

en un 10 a un 30 por 100.

Los compresores monotornillo están construidos por un tornillo que gira entre

dos estrellas o coronas dentadas situadas a ambos lados del mismo, actuando

los dientes de las estrellas como dos pistones de un compresor alternativo. El

Principios de mantenimiento electromecánico

Equipos de frío

Página 16 de 62

control de capacidad se consigue por medio de un anillo deslizante que

contiene el tornillo y permite el retorno del gas comprimido hacia la admisión.

4.1.3.-Condensadores

El condensador es un elemento del circuito frigorífico que se sitúa a la salida del

compresor, teniendo por misión evacuar el calor absorbido por el evaporador,

además del equivalente térmico del trabajo de compresión, de tal manera que el

fluido frigorígeno accede a este aparato en forma de vapor a alta temperatura, y

sale del mismo licuado y a menor temperatura; siendo el calor transferido a otro

fluido: aire o agua, que circula a contracorriente, entrando a baja temperatura y

saliendo a una temperatura superior.

Siguiendo el diagrama de intercambios térmicos en un condensador, en primer

lugar se produce un desrecalentamiento de los vapores calientes procedentes del

compresor, luego la condensación de estos vapores a temperatura constante, y por

fin un subenfriamiento del fluido condensado, produciéndose al mismo tiempo un

calentamiento del fluido exterior de condensación. Cuanto mayor sea la superficie

de intercambio de calor, más pequeña será la diferencia entre las temperaturas del

fluido exterior y la de condensación del fluido frigorígeno, produciéndose una

mejora de rendimiento por reducción de la temperatura de condensación, aunque

si ésta es excesivamente baja se pueden producir problemas con la válvula de

expansión termostática.

La diferencia de temperaturas entre ambos fluidos debe situarse entre los 5° a

10° C para los condensadores refrigerados por agua, y entre 10° a 15° C para los

refrigerados por aire.

El calor a disipar por el condensador (Qc), puede fácilmente ser calculado

sumando la potencia frigorífica y la potencia absorbida:

Qc (kcal/hora) = Pot. frigorífica (kcal/hora) + Pot. absorbida (kW) * 860

Principios de mantenimiento electromecánico

Equipos de frío

Página 17 de 62

También podría haberse calculado aplicando las siguientes ecuaciones:

Condensadores refrigerados por agua

Los más utilizados son condensadores horizontales, que llevan una carcasa y

cabezales acero, conteniendo en su interior un haz de tubos aleteados y

construidos en cobre para mejorar la transmisión de calor. El fluido refrigerante

entra por la parte superior de la carcasa, encontrándose con el haz de tubos

enfriados por el agua que circula en su interior, y condensándose por la parte

exterior de los tubos, cayendo hacia la parte inferior del aparato.

Principios de mantenimiento electromecánico

Equipos de frío

Página 18 de 62

El cálculo de la superficie de condensación se puede hacer teniendo en cuenta las

temperaturas de condensación del fluido frigorígeno y la del agua de refrigeración,

aplicando caudales de agua del orden de 9 litros por minuto por cada tubo del

condensador.

El agua de refrigeración puede hacerse en la modalidad de «agua perdida»,

tomándola de aquellos lugares donde el agua es abundante, siendo una vez utilizada

devuelta a su origen en las mismas condiciones, pero con una temperatura

ligeramente mayor. La otra alternativa más común, es trabajar en la modalidad de

«agua recuperada», donde ésta se recicla refrigerándola en un aparato conocido

como torre de refrigeración o de recuperación. En estas torres, el agua caliente

procedente del condensador entra por su parte superior, cayendo a través de un

relleno que tiene por misión retener el agua en su caída y con una corriente de aire

circulando en sentido contrario, del orden de 100 a 150 m3/hora. La evaporación del

agua debida a su calor latente, enfría el agua sobrante acumulándose en la parte

inferior de la torre, donde una bomba la devuelve al condensador. Las pérdidas de

Principios de mantenimiento electromecánico

Equipos de frío

Página 19 de 62

agua son compensadas con un nuevo aporte, estimándose unas mermas de 0,002

litros de agua por cada kcal/hora.

La condensación por agua está en retroceso, debido a un mayor mantenimiento

de las torres de refrigeración por las incrustaciones que se producen sobre

todo cuando se utilizan aguas duras o bien por la formación de algas de en el

circuito de agua, de además de la peligrosidad de la añadida debida al cultivo de

microorganismos patógenos para la salud humana, como por ejemplo por la

bacteria Legionella.

Condensadores evaporativos

Son aparatos que combinan en un solo conjunto un circuito de condensación de

fluido refrigerante y una torre de refrigeración de agua, presentando por lo tanto

los mismos inconvenientetes señalados en las torres de recuperación de agua.

Principios de mantenimiento electromecánico

Equipos de frío

Página 20 de 62

Condensadores de aire

En la actualidad son los

condensadores más utilizados

por

su

sencillez

y

mantenimiento. Constan de

unas conducciones en forma de

serpentín por donde circulan el

fluido refrigerante a condensar,

siendo

enfriado

por

una

corriente de aire forzada por un

ventilador a una velocidad entre

3 y 10 metros/segundo. La

superficie exterior de los tubos

se aumenta mediante un aleteado, con una separación entre

aletas de 1 a 2 mm, siendo

conveniente

limpiarlas

periódicamente para mantener

el rendimiento del circuito de

frío y no consumir energía en

exceso.

Con estos aparatos el consumo de energía es algo más elevado que en los

condensadores refrigerados por agua, debido a que las temperaturas de

condensación son más altas, y además hay que sumar la energía requerida por los

ventiladores. Deben instalarse en lugares bien ventilados, preferentemente a la

intemperie, siendo el ruido que producen un aspecto también negativo. En zonas

Principios de mantenimiento electromecánico

Equipos de frío

Página 21 de 62

muy cálidas existe el problema de imposibilitar la condensación del fluído

refrigerante, por lo que su uso puede estar restringido.

4.1.4.-Evaporadores y válvulas de expansión.

El evaporador es un componente de la instalación que tiene por misión

transmitir frío o mejor dicho absorber el calor del circuito de producto a

enfriar. El fluido frigorígeno fluido

en forma

líquida procedente del

condensador se vaporiza dentro de una conducción, absorbiendo el calor del

fluido o producto a enfriar que circula por la parte exterior; evaporándose en

una primera etapa a temperatura

constante y en una segunda fase

de recalentamiento subiendo de

temperatura, antes de iniciarse

de nuevo el ciclo de refrigeración

en el compresor.

Los evaporadores se pueden

clasificar de varios modos, la

primera según su construcción

en evaporadores de aire y

evaporadores de liquido, y la

segunda atendiendo a la forma de evaporación del fluido frigorígeno, en

evaporadores «secos» y evaporadores «inundados».

En los evaporadores «secos», los vapores situados en la parte final de las

conducciones están secos y casi libres de gotas de líquido frigorígeno, mientras

que en los evaporadores «húmedos» también llamados «inundados» los

vapores de salida se encuentran saturados con una mezcla de pequeñas gotas

de líquido frigorígeno, siendo por lo tanto más apropiado referirse respectivamente a evaporadores de vaporización «completa» e «incompleta». En los

segundos, la presencia de líquido mantiene húmeda la superficie interna de las

conducciones, factor que mejora la transmisión de calor y además la limpia

mejor de restos de aceite.

La vaporización incompleta se consigue sobrealimentando de fluido

frigorígeno el evaporador, evaporándose tan solo un 20 a 25 por 100, pudiendo

hacerse por medio de una bomba o bien por acción de la gravedad situando el

depósito separador por encima del evaporador y controlado por una válvula de

flotador. En la vaporización completa, el suministro de fluido se hace por medio

de una válvula de estrangulamiento de regulación automática, actuando la

sección final de los tubos del evaporador como recalentadores. El

recalentamiento del fluido frigorígeno puede ser «útil» si el calor es absorbido

por el fluido a enfriar, o por el contrario puede ser «desperdiciado» si se hace

en la conducción de salida hacia el compresor o incluso enrollando ésta sobre el

compresor para refrigerarlo.

Evaporadores de aire

Estos aparatos únicamente sirven para la refrigeración ambiente de recintos

cerrados. Un serpentín o un conjunto de serpentines en cuyo interior circula el

fluido frigorígeno, recibe por su parte exterior una corriente forzada de aire por

un ventilador, aumentando la eficacia de la transmisión del calor por medio de

Principios de mantenimiento electromecánico

Equipos de frío

Página 22 de 62

un aleteado exterior de los serpentines. La corriente de aire es del orden de 5

metros /segundo, consiguiéndose un rendimiento frigorífico del orden de 20 a

25 W/m2 ºC para CFC o similares. La potencia del ventilador no excederá del 3

por 100 de la carga térmica total del evaporador, dimensionándose la superficie

de entrada y salida de aire con una relación I/7, y situándose preferentemente

el ventilador a la salida del evaporador para evitar la absorción del calor del

motor, que puede ser del orden de 360 kcal/kW o de 10 a 50 kc/m3 de cámara

frigorífica.El calor se extrae en forma de calor sensible, aunque también en

forma de calor latente

cuando se produce un

fenómeno

de

condensación

o

formación de escarcha

sobre el evaporador y

procedente

de

la

humedad del aire. Con

este

motivo,

estas

máquinas deben tener

una bandeja colectora de

agua situada en la parte

inferior, dotada de una

pendiente del 6 por 100

y prever una salida para la evacuación del agua ambiente condensada. Cuando

se forma escarcha sobre los serpentines, ésta debe ser periódicamente

eliminada para mantener una adecuada transmisión de calor; pudiendo hacerse

esta operación de desescarche de varias maneras:

- Inyección en los serpentines de vapores de refrigerante

recalentados.

- Calentamiento exterior con resistencias eléctricas.

- Fusión por pulverización exterior con agua caliente o glicolada.

- Invirtiendo el funcionamiento de la máquina frigorífica, convirtiéndose

temporalmente el evaporador en condensador.

- Corriente de aire comprimido mediante boquillas móviles.

Para calcular la potencia frigorífica de un evaporador de aire, se puede hacer

disponiendo un diagrama de aire húmedo tipo Mollier o Carrier, como el del

gráfico adjunto. La potencia gorífica (Qo) de un evaporador es:

Principios de mantenimiento electromecánico

Equipos de frío

Página 23 de 62

El gráfico representa la evolución del aire en un evaporador de aire en el

trayecto I a III, observándose un enfriamiento con condensación o formación de

escarcha. Entonces la potencia frigorífica se expresará como suma de los calores

sensible y latente:

El caudal de agua condensada o de escarcha depositada se estima en:

Para los evaporadores de líquido, se puede utilizar la siguiente fórmula simplificada:

Vb: caudal de agua (m3/hora).

tI y tIII: temperaturas de entrada y salida de agua (°C).

La situación de los evaporadores de aire dentro de los locales a climatizar, debe

hacerse siempre en la parte superior de los mismos, con objeto de que el aire frío

más denso que el aire caliente descienda hacia el suelo, y de este modo se consiga

Principios de mantenimiento electromecánico

Equipos de frío

Página 24 de 62

homogenizar las temperaturas. El llamado «efecto Coanda» hace que la corriente de

aire impulsado a gran

velocidad por un ventilador, tenga tendencia a

crear una depresión por

encima

de

ella,

manteniendo

de

este

modo el aire frío pegado al

techo durante un trayecto

bastante largo, lo que

aumenta el alcance de la

corriente o dardo de aire

frío. En este caso es

preferible situar el ventilador delante del evaporador, para evitar las turbulencias de

aire que reducen este efecto.

Una derivación de los evaporadores de aire son los frigorígenos húmedos, en los

cuales una corriente de agua fría pulverizada refrigera una corriente de aire que

circula forzada por u n v entilador, funcionado de manera inversa a una torre de

refrigeración, y con una relación volumen de aire/caudal másico de agua entre 1/1 a

1/1,5.

Evaporadores de líquido

Estos aparatos se emplean para la refrigeración directa de líquidos, bien mosto o

vino en la industria enológica, o bien agua como refrigerante intermedio para enfriar

luego los anteriores. En la mayor parte de los casos están formados por una

carcasa horizontal, que contiene

en su interior un haz de tubos,

razón por la que también se

denominan como evaporadores

multitubulares de envolvente. En

unas

ocasiones

el

fluido

frigorígeno circula y se vaporiza en

el interior de los tubos, circulando

el fluido a refrigerar por el

exterior, denominándose entonces

tipo «seco»; o en otras ocasiones

y por el contrario, el líquido a

enfriar es quien circula por interior

de los tubos, produciéndose la vaporización del fluido frigorígeno en la carcasa y por

la parte exterior del haz de tubos, denominándose entonces de tipo «inundado».

Principios de mantenimiento electromecánico

Equipos de frío

Página 25 de 62

Estos evaporadores se construyen de

cobre para obtener un buen

coeficiente de transmisión, y siempre

que

se

utilice

agua

como

refrigerante intermedio, pues no es

adecuado para circular directamente

mosto o vino por razón de la

contaminación con el cobre. La

temperatura mínima de refrigeración

de agua es de 3° a 5° C, para evitar

la formación de hielo en la superficie

de intercambio térmico; aunque en algunas ocasiones esta temperatura puede ser

inferior, si se utilizan soluciones con productos anticongelantes.

Cuando se pretende enfriar sin congelación directamente un líquido alimentario,

puede utilizarse un aparato conocido como intercambiador de calor de placas,

construido en acero inoxidable, y consistente en un bastidor donde se colocan un

conjunto de láminas situadas en paralelo y próximas entre sí para dejar un

determinado espacio, de tal modo que por los huecos pares circula y se vaporiza el

fluido frigorígeno, y por los impares en contracorriente circula enfriándose el líquido

alimentario. Los valores de transmisión de calor son muy elevados, del orden de

2.500 a 4.500 w/m2 y °C para amoníaco como fluido frigorígeno, y de 1.500 a 3.000

w/m2 y °C para CFC o similares. Dada su alta eficacia frigorífica, estos aparatos son

también utilizados para intercambiar calor entre dos líquidos a distinta temperaturas,

denominándose entonces como recuperadores de frío o de calor según casos.

En el caso de refrigeración de vinos para su estabilización tartárica, por debajo de

los 0° C y a temperaturas de -4° C a -6° C cercanas a su punto de congelación, los

evaporadores anteriormente descritos no pueden utilizarse, por la formación de

cristales de hielo en la superficie de intercambio. Para ello se utilizan los

evaporadores de líquido de cuerpo cilíndrico rascado, construidos en acero

inoxidable, y consistentes en dos cilíndricos concéntricos, donde en el espacio entre

ellos se produce la expansión directa del fluido refrigerante, mientras que en el tubo

central se hace circular el vino de lado a lado; refrigerándose al ponerse en contacto

con la pared de separación, e impidiendo la formación de manguitos de hielo en la

misma, que harían perder eficacia frigorífica al sistema, mediante un sistema

giratorio de 300 a 500 r.p.m. de paletas o rascadores. En el tratamiento de vinos se

puede ajustar el caudal de manera que la formación de hielo se haga en un

porcentaje del 5 a 10 por 100, no siendo en este caso necesario que todo el vino

circule por el

aparato, pues cada kg de hielo formado puede reducir Ia

temperatura de 73 litros en un ºC , o dicho de otro modo , la formación de un 5

por 100

de hielo enfriará el vino equivalente de 3.8ºC al derretirse. El

coeficiente de transmisión térmica de estos aparatos oscila entre 600 a 2.000

W/m2 y hora.

Principios de mantenimiento electromecánico

Equipos de frío

Página 26 de 62

Principios de mantenimiento electromecánico

Equipos de frío

Página 27 de 62

Válvulas de expansión termostática

También conocidas como válvulas de estrangulamiento de regulación

automática, son unos elementos que se colocan en el circuito frigorífico,

inmediatamente antes del evaporador, y tienen por misión regular

automáticamente la entrada de fluido frigorígeno en el mismo. Las válvulas se

componen de una válvula propiamente dicha, que cierra contra su asiento, un

muelle regulable de presión, y un bulbo o ampolla lleno de un gas situado en el

exterior de la válvula. El equilibrio de presiones se establece como sigue:

Presión del bulbo = Presión de evaporación + Presión del muelle

Cuando la absorción de calor

desciende en el evaporador, el fluido

frigorígeno sale del evaporador más

frío y el gas del bulbo situado a la

salida del evaporador se contrae,

cerrándose válvula y reduciendo la

entrada de fluido en el evaporador.

Por el contrario, cuando existe mayor

demanda de absorción de calor, el

fluido frigorígeno sale del evaporador

más caliente, el gas del bulbo se

expande venciendo la resistencia del

muelle y abriendo la entrada de fluido

en el evaporador. La colocación del

bulbo en el circuito de frío es de vital

importancia para la regulación,

debiendo observarse las siguientes recomendaciones de instalación:

- Tramo horizontal del tubo de salida del evaporador y por encima.

- Buen contacto con el tubo.

- Aislamiento del exterior.

4.1.5.-Otros componentes

Además de los elementos citados en apartados precedentes, un circuito

frigorífico debe llevar otros componentes necesarios para el buen funcionamiento

del equipo. Entre ellos calle destacar el recipiente acumulador, las propias

conducciones, los separadores de aceite, el filtro deshidratador, y en algunas

instalaciones los enfriadores intermedios; siendo además dignos de consideración

otros elementos de regulación

como los manómetros

de alta y baja alta

Principios de mantenimiento electromecánico

Equipos de frío

Página 28 de 62

presión, el manómetro de aceite,

los presostatos regulables de alta y

presión, el presostato diferencial de aceite, válvulas de cierre manual, etc.

baja

Recipiente acumulador de fluido frigorígeno

Este recipiente se sitúa en la salida del condensador y antes de la válvula de

expansión termostática, teniendo por misión acumular una cierta cantidad de fluido

frigorígeno en estado liquido, para cumplir con las siguientes funciones:

- Asegurar la compensación de las variaciones de volumen del fluido de circuito,

motivadas por las diferentes temperaturas.

- Permitir la compensación de secuencias de apertura y cierre de la válvula de

expansión, que llena o vacía el evaporador de fluido frigorígeno.

- Posibilidad de almacenar todo el fluido frigorígeno de la instalación en las

operaciones de mantenimiento o reparación del equipo.

Filtro deshidratador

El circuito frigorífico no debe contener agua, debiendo instalarse

inmediatamente antes de la entrada en la válvula de expansión termostática, un

filtro deshidratador que no solamente retiene agua, sino también sustancias ácidas

producidas en el circuito, así como también otras impurezas como ceras, barnices,

parafinas, etc. procedentes del motor eléctrico del compresor. La capacidad de

Principios de mantenimiento electromecánico

Equipos de frío

Página 29 de 62

absorción de un deshidratador debe ser de 1 gramo de agua por cada kg de fluido

frigorígeno.

Los filtros deshidratadores están formados por un recipiente relleno de una

sustancia deshidratadora en forma de pequeñas bolas, situadas entre dos rejillas

comprimidas por un muelle que impida el movimiento y por lo tanto su erosión,

circulando el fluido refrigerante en sentido descendente.

Conducciones

Tienen por misión unir los diferentes componentes de la instalación frigorífica,

debiendo cumplir los siguientes requisitos:

- No producir pérdidas de cargas demasiado elevadas.

- No producir excesivas pérdidas térmicas, sobre todo en la zona de baja

temperatura.

- Permitir el retorno de aceite hacia el compresor.

- No originar retenciones de líquido.

En el circuito frigorífico las conducciones se dividen en cuatro tramos, debiendo

tener cada uno de ellos las siguientes características particulares:

- Tubería de descarga. Esta conducción une el compresor con el condensador,

siendo los vapores descargados calientes y a una velocidad de 5 a 20

metros/segundo para arrastrar fácilmente el aceite. Cuando el condensador

se sitúa por encima del compresor, la tubería debe estar sifonada para

almacenar aceite y evitar una acumulación de éste el compresor.

- Tubería de líquido. Esta conducción une el condensador con el recipiente

acumulador del fluido frigorígeno, debiendo circular éste a una velocidad entre

0,2 a 0,4 metros/segundo

-Tubería de alimentación

de líquido. Esta conducción une el recipiente

acumulador de liquido con la válvula

de expansión termostática. El fluído se

encuentra

subenfriado y en este tramo no deben existir vaporizaciones que

alterarían el funcionamiento de la válvula por lo que debe estar bien aislada, su

pérdida de carga será muy pequeña, y mejor en un tramo horizontal para evitar

diferencias de presión. La velocidad de circulación del líquido estará por debajo de 1

metro/segundo.

Principios de mantenimiento electromecánico

Equipos de frío

Página 30 de 62

-Tubería de aspiración. Esta conducción une el evaporador con el compresor,

circulando el fluido en forma de vapor frío, por lo que deben tomarse ciertas

precauciones para separar y recoger el aceite, devolviéndolo rápidamente al

compresor. En primer lugar, la velocidad de circulación debe ser rápida, del orden de

6 a 25 metros/segundo, para arrastrar el aceite depositado en las paredes del

evaporador y mejorar su eficacia de intercambio térmico. En segundo lugar, la línea

de aspiración debe estar situada por encima del evaporador, colocando en este

tramo un sifón que retenga el aceite separado del fluido frigorígeno, e incluso

repartir la aspiración en dos conducciones ascendentes. En tercer y último lugar, en

instalaciones frigoríficas grandes, se puede colocar a la salida de evaporador un

dispositivo separador de aceite, para acumularlo y devolverlo posteriormente al

compresor. Los fluidos refrigerantes tipo CFC y similares son capaces de solubilizar

aceite del orden de un 2 a 3 por 100.

Principios de mantenimiento electromecánico

Equipos de frío

Página 31 de 62

Enfriadores intermedios

En las instalaciones frigoríficas donde la compresión se hace en dos etapas con

dos compresores, el primero de baja presión y el segundo de alta presión, el fluido

frigorígeno puede ser refrigerado entre ambos por un enfriador intermedio, o bien

en otras instalaciones donde el compresor puede ser sobrealimentado por líquido

condensado, también se utiliza un dispositivo este tipo; situándolo después del

condensador y antes de la válvula de expansión termostática, pudiendo a la vez

cumplir la función de recipiente acumulador de fluido frigorígeno descrito con

anterioridad. En la mayor parte de las instalaciones son de tipo vertical cerrado,

empleándose en las grandes los sistemas horizontales cerrados.

4.2.-Aplicaciones enológicas del frío o del calor

Las aplicaciones del frío en la industria enológica se reducen fundamentalmente

a los siguientes casos: refrigeración de mostos para su desfangado, control de

temperatura de la fermentación alcohólica de las vendimias, estabilización de los

vinos por frío, y climatización de locales de conservación o crianza de los vinos. Sin

embargo la utilización del calor está prácticamente restringida al desarrollo de la

fermentación maloláctica de los vinos, y del mismo modo a la climatización de

locales de conservación o crianza de los vinos.

Es tal la importancia que hoy día tiene la tecnología del frío-calor, que no se

concibe una bodega sin una instalación de este tipo, la cual debe estar

correctamente bien dimensionada, y aprovechar la presencia de un equipo central

que sea capaz de aportar frío o calor a cualquier lugar y necesidad de las

Principios de mantenimiento electromecánico

Equipos de frío

Página 32 de 62

dependencias industriales o incluso también administrativas y sociales. En las

instalaciones donde la refrigeración o calentamiento se hace por medio de agua, se

establece un circuito entre la unidad productora de frío o calor y un depósito pulmón

isotermo, que tiene por misión acumular una importante cantidad de agua, con

objeto de regular su consumo en los lugares donde se necesite, y así evitar el

funcionamiento intermitente del compresor, que puede provocarle averías y un

elevado consumo de energía, funcionando de este modo de una forma continuada

con un aceptable rendimiento calorífico. El volumen de agua que puede contener

este depósito viene determinado por la capacidad de la instalación, estimándose del

orden de un litro de agua por cada 10 kcal/hora. Una sonda de temperatura situada

en el depósito pulmón, detecta el momento en el que la unidad se debe poner en

funcionamiento, a la vez que acciona la bomba de circulación situada entre ésta y el

depósito pulmón. Del mismo modo que cuando se produce una necesidad de frío o

de calor en cualquier instalación de la bodega, las sondas de temperatura

correspondientes toman la del agua del depósito pulmón, haciéndola circular por

medio de otra bomba y con la apertura de las electroválvulas que sean necesarias.

El calor desprendido durante la fermentación alcohólica o el del mosto refrigerado

en un intercambiador de calor, es absorbido por el agua de la instalación

acumulándose en el depósito pulmón, el cual es a su vez absorbido por el fluido

frigorígeno de la unidad y por fin disipado en la atmósfera en los condensadores

refrigerados por aire o calentando agua en los refrigerados por agua. Lo mismo

sucede pero a la inversa cuando se trata de calentar un líquido o un recinto de la

bodega.

4.2.1.-Refrigeración de mostos y vendimias

La refrigeración de los mostos

blancos o rosados, puede tener un interés

enológico para atenuar los procesos enzimático de oxidación o los de multiplicación

de los microorganismos, además de posibilitar el desfangado estático de los mismos,

realización de maceraciones prefermentativas en frío, o también para contribuir a

un mejor control de las temperaturas de de fermentación, con un inicio de la misma

desde temperatura s bajas. En el caso de vendimias tintas, su refrigeración puede

también ser válida para conseguir los dos últimos objetivos antes descritos,

aunque en el caso de las maceraciones prefermentativas en frío, también pueden

mediante la adición de nieve carbónica.

Principios de mantenimiento electromecánico

Equipos de frío

Página 33 de 62

La refrigeración de mostos generalmente muy cargados de sólidos en suspensión,

llegando incluso a vendimias en estado semisólido, se realiza con ayuda de un

intercambiador de calor tubular, con objeto de evitar las obturaciones producidas

por los materiales que acompañan a los mostos: hollejos, pepitas, fangos, etc. Estos

aparatos están formados por dos tubos concéntricos, circulando por el tubo central,

de diámetro interior entre 40 a 60 mm, el mosto o vendimia a refrigerar, y en

contracorriente por

el tubo exterior, de

diámetro

interior

entre 60 a 80 mm,

el agua enfriada a

3°

a

5°

C

procedente

del

depósito

pulmón

de la instalación.

De este modo se

consigue realizar la

transferencia

de

calor

en

las

paredes del tubo

central,

mejorándola

cuando

la

circulación

del

mosto y agua se

hace en régimen

turbulento, para lo

que se utilizan

velocidades

superiores a los

1,5

metros/segundo, o

las paredes se

construyen

corrugadas

para

aumentar

la

superficie

de

intercambio y también provocar turbulencias en los fluidos. Los intercambiadores se

construyen con tubos de 4 a 8 metros de longitud dispuestos en forma de serpentín,

unidos mediante codos de 180° que también contribuyen a aumentar las

turbulencias, y dotándolos de un aislamiento exterior para reducir las pérdidas de

frío.

Principios de mantenimiento electromecánico

Equipos de frío

Página 34 de 62

Principios de mantenimiento electromecánico

Equipos de frío

Página 35 de 62

El cálculo de los intercambiadores de calor tubulares se realiza sobre la superficie

del tubo central, de acuerdo con la siguiente estimación:

Qm(kcal/hora) = C • 1 kcal/°C litro - (tem - tsm)

C:caudal de mosto o vendimia a refrigerar (litro/hora)

tem y tsm: temperaturas de entrada y salida de mosto (ºC)

Qm(kcal/hora) = S *K *Δtm

S: superficie del tubo central (m2).

Δtm: temperatura media logarítmica (°C).

K: coeficiente de transmisión de calor de un intercambiador tubular.

K=900 a 1.100 kcal/°C * m2*hora (1.000 a 1.200 W/°C * m2)

Principios de mantenimiento electromecánico

Equipos de frío

Página 36 de 62

Para los intercambiadores de calor de placas, el cálculo se realiza de un modo

similar al de los intercambiadores de tubos, haciendo únicamente variar el

coeficiente de transmisión de calor (K), que oscila entre valores de 1.300 a 2.600

kcal/°C * m2 * hora (1.500 a 3.000 W/"(' - m'). I intercambiadores de calor en

espiral, presentan unos valores de coeficiente de transmisión calor entre 1.000 a

1.200 W/°C - m'- para mostos y de 1.800 a 2.500 W/°C * m2 para agua.

4.2.2.-Control de las temperaturas de fermentación

Durante la fermentación alcohólica de los azúcares por las levaduras se produce

un desprendimiento de 40 kcal/mol, de las cuales 14,6 kcal/mol las utilizan las

levaduras para atender sus funciones vitales y las 25,4 kcal/mol restantes se

desprenden al medio calentándolo. De tal manera que si una molécula de azúcar

tiene 180 gramos, resulta un desprendimiento de calor de:

Esta cantidad de calor no se desprende instantáneamente, sino durante los días

que transcurre la fermentación alcohólica, pudiendo estimarse por lo tanto el calor

desprendido de uno o varios depósitos de fermentación (Qf kcal/hora), o mejor

dicho las necesidades de refrigeración en lo siguiente:

En los depósitos de fermentación de acero inoxidable, la absorción de este

calor puede ser realizada por una camisa de refrigeración, que además debe

compensar las pérdidas de frío en la zona de la camisa con el ambiente (Qc

kcal/hora), si ésta no está aislada, así como también en la superficie restante del

depósito también con el ambiente (Qd kcal/hora). Pudiéndose determinar la

superficie de la camisa (Sc m2) de acuerdo con el siguiente cálculo:

Principios de mantenimiento electromecánico

Equipos de frío

Página 37 de 62

Las camisas de refrigeración se sitúan en la parte alta del depósito, donde se

acumulan las mayores temperaturas y siempre por debajo del nivel del mosto,

colocándose algo más bajas en los de fermentación de tintos, debido al espacio

ocupado por el sombrero de hollejos, pudiendo dividirse en varias camisas en los

depósitos de gran volumen. En el caso de camisas de calentamiento, por ejemplo

para desarrollar la fermentación maloláctica, el cálculo se hace de un modo similar al

descrito, pero éstas se deben colocar en la parte inferior del depósito para conseguir

un adecuado reparto de la temperatura.

En bodegas antiguas con depósitos construidos con materiales tales como el

hormigón armado, tinajas de barro, tinas de

madera, o depósitos de acero revestido, el

control térmico de la fermentación alcohólica

puede hacerse mediante placas inmersas de

refrigeración, que se sumergen dentro del

mosto y colgadas de las bocas de los depósitos. En el interior de estas placas, circula el

agua fría por un circuito en forma de

serpentín, que absorbe las calorías

producidas por la fermentación de una

manera similar a una camisa exterior de

refrigeración. Dos tuberías colectoras de

Placas inmersas de refrigeración. (Pedia-Kreyer).

agua fría y caliente situadas por el exterior

de los depósitos, unidas a un grupo de frío y a un depósito pulmón de agua

refrigerada, completan la instalación junto a la automatización mediante sondas de

Principios de mantenimiento electromecánico

Equipos de frío

Página 38 de 62

temperatura sumergidas en el mosto. La anchura de las placas se limita a la de las

bocas u otras puertas los depósitos, con unas dimensiones aproximadas de 0,4 m y

una longitud comprendida entre los 1,5 a 3,0 m.

Existen pequeños grupos de frío portátiles, con unas potencias de

compresor

entre 4 y 10 C.V. que se utilizan para el control de la

fermentación alcohólica de pequeños depósitos de fermentación, donde un

serpentín con agitador se introduce por la boca del depósito y puede ser

trasladado de un recipiente a otro con gran facilidad, e incluso utilizándose en

depósitos isotermos, bien para la refrigeración de mostos o bien para la

estabilización tartárica de los vinos.

Principios de mantenimiento electromecánico

Equipos de frío

Página 39 de 62

En otras ocasiones las temperaturas de fermentación pueden ser controladas

mediante una simple ducha o cortina de agua, que es distribuida en la parte

superior del depósito por una tubería perforada en forma de anillo, cayendo en

forma de una delgada lámina por las paredes del cilindro, siendo recogida en

su parte inferior por una canal perimetral. Este sistema se puede utilizar en

fermentaciones de vendimias tintas para vinos de guarda, donde sus

temperaturas pueden ser relativamente elevadas, y en lugares donde exista

agua en abundancia, realizándose refrigeración por simple transmisión de calor

a través de las paredes del depósito, o bien aprovechando su calor latente de

evaporación (538,4 kcal/litro) a lo largo de la pared del depósito El cálculo del

caudal de agua (Ca) se realiza del siguiente modo:

Principios de mantenimiento electromecánico

Equipos de frío

Página 40 de 62

Las condiciones de refrigeración de los depósitos dependen de sus

dimensiones, especialmente en lo referente a su relación superficie/volumen,

enfriándose mejor aquellos recipiente de pequeño tamaño, así como también de

las condiciones exteriores, tales como la temperatura ambiente y la ventilación

o velocidad de circulación del aire entre los depósitos. Las corrientes de aire

pueden ser inducidas por la orientación del local de fermentación, siendo óptima

la alineación este-oeste, con una fachada fría y otra caliente, o bien forzando la

circulación por medio de equipos de ventilación instalados en la bodega al

efecto.

Principios de mantenimiento electromecánico

Equipos de frío

Página 41 de 62

Cuando las temperaturas exteriores son excesivamente elevadas, con

objeto de evitar un e x c e s i v o g a s t o

de energía

aplicado en la

refrigeración, conviene aislar los depósitos

de

fermentación

con un

revestimiento adecuado, de tal manera que se reduzcan las pérdidas de frío

haci a e l e x t e r i o r . La instalación de este aislamiento se realiza cuando cl

coste del mismo se sitúa por debajo del gasto energético durante la vida útil

del depósito. E n e s t a s c o n d i c i o n e s el diseño del lagar de fermentación

puede realizarse a la intemperie, reduciéndose notablemente el coste de

instalaciones en lo referente al apartado de obra civil.

Principios de mantenimiento electromecánico

Equipos de frío

Página 42 de 62

4.2.3. Estabilización de los vinos por frío

El mantenimiento de los vinos a temperaturas cercanas a su congelación,

constituye un importante herramienta para conseguir la estabilización de los

mismos frente a precipitaciones coloidales y especialmente frente a las sales

tartáricas. En las instalaciones tradicionales, el vino refrigerado se almacena

un determinado número de días en depósitos isotérmicos o en cámara

frigoríficas, existiendo otras instalaciones más modernas, donde la

estabilización se realiza en continuo, las cuales serán descritas más adelante.

La temperatura a de congelación (t c ,) se determina fácilmente conociendo

la graduación alcohólica de los vinos como sigue:

Tc(ºC) = - (% vol-1)/2

Existen otras formas de calcular esta temperatura, donde además del alcohol

hacen intervenir otros parámetros como el extracto seco:

Principios de mantenimiento electromecánico

Equipos de frío

Página 43 de 62

P: peso del alcohol (gramos/litro).

E: extracto seco (gramos/litro).

K: factor de corrección:

10% vol ⇒0,6

12% vol ⇒ 1,1

14% vol ⇒1,6

Nunca conviene alcanzar la temperatura de congelación, con objeto de evitar la

formación de hielo, por lo que la temperatura de tratamiento (tt) se calcula restando

0,5° C a las anteriormente calculadas, o bien aplicando la siguiente expresión:

El aislamiento de los depósitos isotérmicos se calcula teniendo en cuenta la norma

de no superar una pérdida de 1,5° C del vino almacenado durante un período de 7

días, con una temperatura interior de -5° C y una exterior de 20° C. En el caso de

un depósito cilíndrico, es preciso conocer su volumen (V m3) y su superficie (Sd m2),

de tal manera que la cantidad de frigorías perdidas se estiman como sigue:

El aislante del depósito debe poseer un coeficiente de transmisión de calor (K kcal/°C .

m2 . hora) suficiente para cumplir la siguiente relación:

El coeficiente de transmisión de calor (K kcal/°C . m2 . hora) de un determinado

material o conjunto de materiales que forman una pared, puede ser calculado con la

siguiente expresión:

Principios de mantenimiento electromecánico

Equipos de frío

Página 44 de 62

Los coeficientes de conductividad térmica de algunos materiales aislantes y de

construcción se estiman en los siguientes valores:

Principios de mantenimiento electromecánico

Equipos de frío

Página 45 de 62

Principios de mantenimiento electromecánico

Equipos de frío

Página 46 de 62

Los aislantes modernos se basan en el principio de crear un material constituido

en su mayor parte por aire o un gas, encerrados en celdas de un material de baja

densidad y a imitación del corcho como material aislante natural. Las celdas de

poliestireno se llenan de aire, mientras que las de poliuretano y polisocianurato lo

hacen con un freón, y las de vidrio celular con gas sulfhídrico (SH2).

Los aislantes no deben absorber humedad, pues se puede condensar en su

interior en forma de agua, poseyendo ésta una conductividad térmica de 0,58 W/°C

. m que incide negativamente en las propiedades del material; debiéndose por lo

tanto colocar una barrera antivapor en la cara más caliente del aislante, que impida

la penetración de la humedad y su condensación e incluso congelación en el

interior del aislante producida por las bajas temperaturas interiores. Los criterios de

elección de un aislante se basan en los siguientes aspectos:

- Valor bajo de la conductividad térmica (λi).

- Reducido valor de su coeficiente de dilatación.

- Estabilidad del material en el tiempo.

- Impermeabilidad a penetración de la humedad.

- Elevada resistencia mecánica.

- Materiales a prueba de fuego: lana de vidrio y vidrio celular. El freón contenido

en las celdas del poliuretano, puede producir con el fuego gas fosgeno letal.

- Costo reducido, siendo de más baratos a más caros: lana de vidrio, poliestireno

expandido, poliestireno extruido, corcho, poliuretano, polisocianurato y espuma de

vidrio. La resistencia a la difusión del vapor de agua (µ) de los materiales aislantes,

viene definidas por la relación entre la cantidad de vapor transferido en una capa de

aire y la del aislante en cuestión, pudiendo alcanzarse los siguientes valores:

Principios de mantenimiento electromecánico

Equipos de frío

Página 47 de 62

En el cálculo de las c á m a r a s f r i g o r í f i c a s se permite como máximo unas

pérdidas de frío a través de los paramentos, del orden de 8 W/m2 0 7 kcal/m2 .

hora, que deben ser compensadas con la ayuda de un grupo de frío de refrigeración

ambiental. Debiéndose prestar especial atención a la construcción del suelo, pues

aunque la tierra desprende calor a razón de 1,0 a 2,5 W/m2 (0,9 a 1,1 kcal/m2 .

hora), se puede producir una bajada progresiva de su temperatura, ocasionando

importantes problemas de deformaciones estructurales. Para evitarlo la solera debe

ser aislada convenientemente e instalar en el subsuelo un sistema de calentamiento

por circulación de aire, agua caliente o por una resistencia eléctrica, que compensen

las citadas pérdidas de frío.

Sobre el material aislante del suelo se debe instalar una capa resistente de

rodadura, generalmente de hormigón armado por su cara inferior, que reparta la

carga puntual sobre una gran superficie de aislamiento e impidiendo su deformación.

En cámaras de gran tamaño se instalan válvulas de seguridad de sobrepresióndepresión, que tienen por misión igualar las presiones interiores con las exteriores,

evitando de este modo posibles deformaciones estructurales.

Principios de mantenimiento electromecánico

Equipos de frío

Página 48 de 62

4.2.4.-Climatización de locales

Para la regulación de temperatura de los distintos locales de la bodega

se utilizan los aparatos evaporadores de aire, donde se produce directamente la

expansión del fluido frigorígeno del equipo de refrigeración o bien también

mediante su condensación directa en los condensadores de aire para el

calentamiento ambiente. Aunque también se puede conducir el agua fría o caliente

desde la bomba de calor central de la bodega, climatizando los locales mediante la

instalación de aparatos tipo «fan coil» dotados de un serpentín aleteado por donde

circula el agua y un ventilador para el movimiento del aire. En ambos casos, un

termostato regulable completa la instalación , permite automatizar el funcionamiento

de la misma, consiguiendo mantener la temperatura a nivel deseado.

Además de la regulación de temperatura, en determinados locales destinados a la

crianza de los vinos en barrica, es conveniente alcanzar unos niveles adecuados de

h u m e d a d e n el ambiente , con objeto de reducir las mermas de los vinos durante

este proceso, y especialmente en aquellas situaciones de refrigeración donde el aire

se condensa en el evaporador y resulta excesivamente desecado. Para ello se puede

instalar un equipo humidificador ambiente, disponiendo de un determinado número

de boquillas difusoras de agua dentro del recinto de crianza, pudiendo ser

controlado del mismo modo por un higrostato regulable.

Los atomizadores funcionan con aire comprimido a una presión mínima de 6 bares

y un consumo de unos 50 litros por minuto y boquilla, realizando un efecto Venturi

sobre la misma donde el agua procedente de otro circuito es aspirada e impulsada,

formándose una niebla con gotas de un diámetro inferior a 10 micras, que se

evapora en el ambiente sin provocar condensaciones. El diámetro de la boquilla de

agua es de 0,2 a 1,5 mm según fabricantes, y con un caudal por boquilla de 4 a 5

litros por hora trabajando sin interrupción.

El aire comprimido debe estar perfectamente limpio, con total ausencia de aceite

y de otras partículas en suspensión, así como también desecado para evitar la

presencia

de

agua en su

circuito.

Del

mismo modo el

agua

estará

descalcificada y

filtrada,

con

objeto

de

anular

el

problema de la

obturación de las boquillas. El control del sistema se realiza con sensores de

humedad (higrostatos) que la regulan hasta niveles del 98 por 100, así como

también con sensores de rocío para evitar las condensaciones de agua.

En la climatización de los locales no sólo es importante suministrar el suficiente

caudal de aire limpio a la temperatura y humedad deseada, sino también obtener

una uniformidad de temperatura y humedad en todo el recinto, y todo ello sin que

se produzca una excesiva velocidad del aire. Para cada caso, se debe entonces elegir

el mejor sistema de difusión de aire, existiendo entre otros los siguientes métodos:

flujo pistón, mezcla, estratificación, y zonificación, siendo por ejemplo el segundo y

tercero los más adecuados para una crianza en barrica.

Principios de mantenimiento electromecánico

Equipos de frío

Página 49 de 62

4.3.-Cálculo

de

las

necesidades de frío o de

calor de una bodega

necesidades de climatización ambiental.

El cálculo del equipo de

refrigeración o bomba de