Parte 2. Casco y estructura (1)

Anuncio

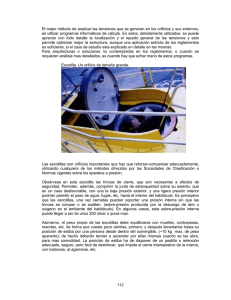

NOCIONES SOBRE SUMERGIBLES DE RECREO Pedro Sosa. ©. 2007 5.- CASCO Y ESTRUCTURA 5.1.- Generalidades Los sumergibles de recreo disponen de un casco resistente y de un casco exterior más o menos desarrollado. El casco resistente es la envuelta estanca que permite soportar la presión exterior, manteniendo una atmósfera interior presurizada a 1 bar (abs) aproximadamente, o sea la presión atmosférica normal, en el habitáculo, que permite estar y respirar en condiciones normales. Lo componen la estructura principal estanca, las escotillas, los portillos o ventanas transparentes y todos los pasos de casco. En algunos casos se pueden encontrar elementos resistentes exteriores, tal como los tanques de regulación, cajas de baterías, etc. En el caso más corriente, estos sumergibles, navegan a inmersiones de servicio de unos 50 a 100 m por lo que la presión exterior es de unos 5 a 10 bares manométricos. Por consiguiente, la estructura de la envuelta principal así como todos los cierres, escotillas, portillos, etc. y los elementos que lo atraviesan deben estar diseñados para poder resistir esta presión exterior, de forma segura, manteniendo además las debidas condiciones de estanqueidad. Las formas del casco son función de la arquitectura seleccionada para el vehículo. En este aspecto el arquitecto naval tiene la iniciativa y tiene que elaborar una disposición básica del casco resistente que sea la que mas se adapte a las necesidades. Las formas suelen estar compuestas por cilindros terminados en los extremos por casquetes semiesféricos, elípticos o tori-esféricos, o bien pueden estar formados por una esfera completa o varias adosadas entre si. Los sumergibles de recreo más clásicos están compuestos de un casco cilíndrico terminado por los extremos en domos hemisféricos, con una ventana transparente muy amplia en el extremo de proa (pilotaje), montada sobre el domo, y portillos transparentes laterales para los pasajeros. En estos últimos años se están construyendo sumergibles con una gran extensión de la parte transparente. Ya no se limitan a tener ventanas sino que el casco completo, o gran parte de el está construido con materiales transparentes. Las piezas transparentes están hechas a base de un plástico especial basado en el metacrilato. En los vehículos de gran profundidad (2000 o mas metros), dedicados a la oceanografía y con un número reducido de ocupantes (2 a 4), p.e. el Alvin, el Nautile, el Mir o el Shinkai, suele ser bastante utilizado un casco resistente con forma de esfera. El Trieste II de Augusto Piccard estaba compuesto por una esfera de unos 2 m de diámetro, de acero, y de un espesor de unos 120 mm, de acero Martin-Siemens, construida en dos partes, dos semiesferas que se tenían encajadas y apretadas entre si, sin soldadura. Mas recientemente y para sumergibles de recreo o de trabajos submarinos, hasta los 1000 metros, se están utilizando cascos esféricos (o sectores de esfera con una apertura de mas de 180º, denominados hiperhemisféricos) construidos con plásticos acrílicos transparentes, lo cual permite tener una visión amplia del entorno. Tal es el caso del sumergible Johnson Sea Link de EEUU, el Rémora de la Comex, los Deep Rovers de Deep Ocean Engineeering o los Triumph y los Ocean Pearl de Seamagine. Los cascos resistentes se calculan normalmente siguiendo los Reglamentos de alguna de las Sociedades de Clasificación de Buques, (American Bureau of Shipping, Germanischer Lloyd, Det Norske Veritas, Lloyds Register of Shipping, Bureau Veritas, etc.) o alguno de los Códigos de Recipientes a Presión (ASME-PVHO-1, CODAP, AD Merkblätter, BS5500, etc.), que disponen de los apartados correspondientes a los recipientes a presión que pueden ser aplicados a estos sumergibles, por lo que es inútil presentar aquí de nuevo 49 estas instrucciones, requerimientos y cálculos. Solo en casos muy especiales, se darán algunas instrucciones, a efectos orientativos y como ayuda al entendimiento de los diferentes apartados que los Reglamentos citan. El objetivo principal de estas lecciones es familiarizar al lector con el mundo en que se desenvuelven estos sumergibles, en sus diversos aspectos. En los submarinos militares, aparatos muy avanzados, se recurre a efectuar el cálculo directo de los mismos utilizando programas informáticos especializados de elementos fintos (ALGOR, BOSOR, ANSYS, etc). a efectos de optimizar el casco resistente, las estructuras en general y algunos detalles constructivos complejos. En los submarinos de recreo tambien es muy util analizar la estructura siguiendo estos métodos, sobre todo para detalles constructivos no contemplados por las normas, o que presentan puntos oscuros, conexiones cilindro-esfera, penetraciones, etc. Hay que señalar que estos Reglamentos cuentan con que el usuario está familiarizado con estas estructuras y es experto en el cálculo de recipientes a presión exterior, ya que la interpretación de los apartados referidos a la estructura exige ciertos conocimientos básicos. Por esta circunstancia conviene que el proyectista del casco sea una persona que tenga una cierta experiencia en estos asuntos y tenga cierto nivel en el conocimiento de la Resistencia de Materiales. Además, para poder analizar y verificar la apropiada resistencia de ciertos detalles estructurales, como pueden ser las conexiones cilindro-cilindro (en el caso de escotillas que ataquen en ángulo recto a un casco principal), o la zona donde se asientan las ventanas transparentes que, al ser muy grandes, hacen que la estructura se resienta respecto a su resistencia (con referencia al casco sin perforar), es muy conveniente, por no decir esencial, aplicar una cálculo tridimensional utilizando programas informáticos avanzados, para así tener una idea precisa de dónde hay mayores tensiones, donde conviene meter los refuerzos, los sobre-espesores, etc. independientemente de que los reglamentos en vigor exijan ciertas características que podrán servir como base de partida u orientativas. Todo ello con el fin de optimizar el reparto de esfuerzos en la estructura y así poder disponer de una mayor seguridad, o un menor peso estructural. Las formas cilíndricas (simples, sin refuerzos), o esféricas, las más apropiadas para los recipientes o cascos sometidos a presión exterior se denominan apléxicas. Las formas tronco-cónicas de pequeño ángulo da apertura se pueden considerar también aplexicas excepto en los bordes. Las formas aplexicas son aquellas en las que no se desarrollan momentos flectores normales a su superficie o en cualquier otro sentido cuando se las somete a una presión 50 uniforme exterior. Solo están soportando tensiones de membrana, de compresión pura y las características mecánicas del material utilizado se aprovechan mejor. Es evidente que esto permite reducir sensiblemente los espesores. Pero, precisamente, por ser figuras apléxicas, están sujetas a ciertos tipos de inestabilidad estructural o pandeo, (buckling). Cuando la compresión en el material llega a un nivel determinado sobreviene la inestabilidad, o pandeo, se pierde la forma original espontáneamente, se crean momentos flectores y, dado que los espesores del material están muy ajustados, (calculados para aceptar solamente tensiones de membrana de compresión pura), estas crecen desmesuradamente así como las deformaciones, originándose la ruina completa y rápida (violenta) de la estructura que se estudia. No ocurre así con los recipientes que están sometidos a presión interior, en que la deformación es hacia el exterior, dando lugar a que se estiren poco a poco, tendiendo a coger la forma de globo, en el límite de la resistencia del material, sin que tengan un colapso inesperado, a baja tensión. Hay ciertas configuraciones, no obstante, que pueden estar expuestas a inestabilidad (p.e. en las conexiones de cilindros y domos muy planos sometidos a presión interior) pero que no suponen una ruina de la estructura sino una deformación anormal, que las inutilizan para el servicio, aunque dicha deformación sea inaceptable. Las figuras o formas aplexicas mas elementales son la barra recta, en el campo unidireccional, la circunferencia o el círculo en un campo de fuerzas bidimensional (planar), y la esfera en un campo tridimensional. El cilindro de longitud infinita o con una carga de extremo que sea homogénea puede considerarse una figura apléxica, ya que se puede asimilar compuesta por una suma de rebanadas bidimensionales aplexicas. Para los cascos de los sumergibles y submarinos, conviene utilizar formas aplexicas (excepto en ciertos casos de baja presión, en los que algunos diseñadores aplican formas poliédricas, por sus sencillez). Por estar sometidos a la presión exterior están sujetos a unos de modos de fallo característicos bien conocidos por los que se desenvuelven en el mundo de estas estructuras. SEAMAID (Bruker, Alemania) En los primeros tiempos, muchos de los proyectos de submarinos de recreo, como este, de la extinta Bruker M-technik alemana, actualmente la sociedad Kokes, tenían formas exteriores que eran similares, a escala reducida, a las de los submarinos convencionales, formadas por un cilindro principal mas unos domos de cierre situados en los extremos. Los portillos transparentes, en gran número, permiten detectar que es un submarino de recreo. 51 5.2.- Resistencia de Cilindros La mayor parte de los sumergibles tienen un casco cilíndrico, por lo que interesa conocer con detalle las tensiones que se desarrollan en estos cuando son sometidos a presión exterior. La base de referencia de las tensiones en cilindros es la siguiente, que conviene tener siempre presente, a efectos comparativos, como ley general. La presión que actúa por el interior de este anillo de longitud (dx) multiplicada por el área sobre la que actúa (2·r·dx) debe estar compensada por las fuerzas de tracción en los dos bordes, que valen 2 · (σ·dx·t), de donde: σ= p·r/t Igual sucede si la presión es exterior. El caso anterior corresponde a carga radial pero también hay que contar, en los cascos que están sumergidos, con una carga axial o longitudinal procedente de los mamparos o domos de extremo, de cierre, que con una superficie neta (en proyección del eje del cilindro) de π· R2 presurizada a una presión “p” produce una fuerza axial total de p · π· R2 repartida por el perímetro del anillo (2·π·R). En resumen, en un cilindro de pared uniforme de espesor “t”, y de radio exterior “R”, cerrado por los extremos, y sometido a una carga hidrostática uniforme (radial y axial, bien sea interior o exterior), de un valor (p: presión), las tensiones que se desarrollan son las siguientes: a) Tensión transversal, medida en el sentido circular transversal al eje del cilindro, o circunferencial, la mas importante: σT = σy = p R / t b) Tensión longitudinal o axial, medida en el sentido de la generatrices: σL = σx = p R / 2 / t c) Tensión radial, en sentido del espesor que es casi despreciable, e iguala a “p” en la cara donde se aplica la presión y aprox. 1 bar (abs) en la que está a la presión atmosférica, sin presurizar. Estas tensiones son de tracción (+) o de compresión (-) según la presión sea interior o exterior. En cilindros de espesor reducido respecto al radio ( t < R / 10), o de “pared delgada”, se puede considerar que las tensiones anteriores a) y b) son constantes en todo el espesor. 52 Se puede observar que la tensión transversal es de valor doble que la longitudinal y por consiguiente es la más crítica en cilindros o tubos circulares sin refuerzos. Normalmente, los manguitos sometidos a presión interior explotan porque las tensiones transversales son mayores que las admisibles o las de rotura, nunca por las longitudinales (estas actúan en sentido de soltarlos de sus acoplamientos de extremidad). La presión que se ejerce en sentido longitudinal también es importante y puede llegar a “corrugar” el casco, como un fuelle cilíndrico, en ciertos casos cuando los espesores son bajos y el radio muy grande, pero es mucho menos crítica, (Este efecto se estudia mucho en el caso de columnas o pilares huecos, de acero, de gran diámetro, utilizados como apoyos o patas en las plataformas petrolíferas). La deformación radial del cilindro con este estado de tensiones, es la siguiente: ε= ∆R 1 1 ν 0,85 0,85 p ⋅ R (acero) = ∗ (σ T − ν ⋅ σL ) = ∗ σ T ⋅ (1 − ) = ∗ σT = ∗ R E E 2 E E t El incremento (o decremento de radio) es: ∆R = ε ⋅ R = 0,85 p ⋅ R 2 ∗ E t Puesto que los cilindros lisos, simples, no admiten excesiva carga exterior, aunque sea uniformemente repartida, a una presión exterior, (se aplastan con cierta facilidad), los cascos resistentes compuestos por cilindros se refuerzan a base de cuadernas circulares (transversales) dispuestas de forma regular a lo largo de su longitud, hasta llegar a los casquetes de extremidad. Estas cuadernas tienen el objeto, además de aumentar la sección resistente transversal, de mantener la circularidad de las secciones o anillos, que de otra forma se deformarían (se ovalizarían) prematuramente, si son sometidos a una presión exterior de un valor no muy alto. La inclusión de las cuadernas modifica el estado de tensiones del cilindro simple inicial, ya que el forro comprendido entre dos cuadernas cede mas, bajo presión, que el que está en contacto directo con estas, que apenas cede, (las cuadernas se contraen en radio menos que el forro) dando lugar a que se creen momentos flectores longitudinales y transversales en las planchas (estos a causa del cambio de curvatura y del efecto de Poisson) y que complican enormemente el estado de tensiones reinante. Los momentos longitudinales incrementan grandemente las tensiones longitudinales iniciales que eran muy inferiores a las transversales comiéndose el margen que hay entre ambas. Además las tensiones ya no son constantes en el espesor. En la práctica, las tensiones longitudinales puntuales, en ciertas zonas superficiales de un anillo reforzado, incluso superan a las transversales. 53 En los cascos esféricos o de doble curvatura, en general, no hay manera de efectuar un reforzado racional y homogéneo, que les procure una mayor rigidez frente a la flexión (fuente de abolladuras), por lo cual no suelen llevar refuerzos y la resistencia frente a la inestabilidad se obtiene simplemente aplicando unos espesores de plancha bastante elevados, a cambio de aumentar sensiblemente el peso. No obstante, existen estudios y propuestas de un tal reforzado, que estaría compuesto por nervios formando una retícula, contorneando la pared de forro. El problema principal es que hay que aplicar mucha soldadura, con las consiguientes deformaciones, y los nervios dificultan la inclusión de puertas, pasos grandes, etc. en dichos domos. En el caso de cilindros largos (L>3·D, aprox) reforzados por cuadernas, y si estas son numerosas, ocurre que, exceptuando las situadas en los al extremos que están influenciadas por los efectos de borde, conexión a domos, etc., todas las situadas en posición central están trabajando en las mismas condiciones, por lo cual el estudio de las tensiones de un cilindro largo reforzado por cuadernas iguales y equidistantes puede reducirse al estudio de una sola cuaderna y el tramo de plancha que hay entre dos de ellas (clara), que por simetría solo exige que se estudie al 50% (media clara). En la Figura que sigue se plantea el equilibrio de tensiones-deformaciones de una clara, bajo una presión uniforme exterior p (radial y longitudinal). El resultado es que la deformada (w) obedece a una ecuación diferencial de cuarto grado, que hay que resolver. En la Figura anterior se presenta una clara tipo, formada por el forro comprendido entre dos cuadernas, sobre las cuales está apoyado. Cuando el cilindro es muy largo y el número de cuadernas es muy grande, se puede considerar que el forro está empotrado en las cuadernas adyacentes ya que, por simetría, la tangente del mismo en el punto de contacto con la cuaderna se mantiene horizontal. Lo mismo ocurre en el centro de las claras. Aplicando la teoría de placas, con carga lateral, se obtiene una función (la de la Figura) que representa la deformada del forro entre dos cuadernas. Se resuelve imponiendo las condiciones de contorno de esta placa que son: 1. Tangente horizontal en el centro de la clara y en sus extremos. 2. Fuerza cortante en sus extremos (en dirección radial) igual a la reacción radial de las cuadernas, (función del corrimiento o movimiento radial, (w), en el extremo de las claras). El tramo de forro pegado a cada cuaderna debe aguantar la fuerza 54 cortante que le envía el resto del forro y que luego transmite a la cuaderna como una fuerza radial. La deformación radial de una cuaderna, en función de las fuerzas radiales que soporta, es una ley conocida (depende de su área y de su radio). Resolviendo la ecuación diferencial anterior (de la Figura), se obtiene en claro la función w que representa el movimiento hacia el centro del anillo de la pared del forro, función del radio del anillo, del espesor del forro, de la rigidez de las cuadernas y del módulo de elasticidad del material utilizado. Es una función bastante compleja, por cierto. Hay dos posibilidades de resolución, la lineal y la no lineal (respecto a la geometría). En la lineal, se considera que la deformación del forro no afecta al reparto y dirección de las fuerzas exteriores, de presión, aplicadas a la geometría inicial. En la no lineal, se tiene en cuenta la deformación del forro sobre las tensiones que crea el campo anterior de fuerzas. Ejemplo de caso no lineal: Como se puede observar en la Figura anterior, al deformarse la plancha en dirección al eje del cilindro, en el centro de las claras, las fuerzas de presión, principalmente las que van en sentido longitudinal, y que atacan al forro horizontalmente, en la Figura, ya no actúan exactamente sobre el centro del espesor de las planchas sino excéntricas y eso modifica las tensiones, al crearse momentos adicionales. Es lo que denomina el efecto “beam-column”, en inglés (o columna arqueada) y puede suponer un incremento en las tensiones longitudinales de hasta un 8-10 %. ¨ Hay numerosos investigadores que han tratado el tema, desde Von Sander y Gunther, Viterbo, Salerno y Pulos, Timoshenko- Woinowsky-Krieger (en su libro Teoría de Placas y Láminas) o W. Flügge (Stresses in shells), T. E. Reynolds, Budiansky, hasta otros mas modernos, como T.F. Ross (varios artículos en el R.I.N.A.), R.J. Roark, S. Kendrick y otros. En las cuadernas situadas en las proximidades de los extremos del cilindro, el reparto de deformaciones y tensiones ya no es tan simétrico, ya que en estos, por estar sujeto el forro a un mamparo plano, que suele ser mas rígido, respecto a las deformaciones radiales, que la cuadernas típicas, las deformaciones a un lado ya otro de las cuadernas adyacentes ya no son exactamente iguales. No obstante, si se estudia el caso, las tensiones transversales en estas zonas son inferiores a las típicas y solo las longitudinales, en las proximidades de los mamparos planos son superiores, pudiendo llegar en algunos casos a valer el doble que las típicas. Por este motivo, la conexión de un cilindro a una cuaderna muy fuerte (bulárcama), o a un mamparo plano (aún mas rígido radialmente), debe estar dotada de zonas de conexión o de transición especialmente diseñadas (con espesor creciente preferiblemente). En el caso de unión a domos curvos el efecto es más moderado y las piezas de conexión pueden evitarse o son muy ligeras, si se toman las precauciones correspondientes. Estas sobre-tensiones son de carácter muy local (anillo estrecho próximo a la conexión, de 55 longitud = R ⋅ t o banda de 20º en el domo), por lo cual a veces se las pasa por alto, en cascos de baja responsabilidad, que suelen estar sobredimensionados, aunque las tensiones de discontinuidad que se crean tienen un gran impacto en la resistencia a la fatiga de estos recipientes. En la mayor parte de los Reglamentos estos efectos se mencionan ligeramente, y ello exige un cálculo por separado, si se quiere garantizar la integridad del casco durante un alto número de ciclos. Los diversos reglamentos existentes presentan métodos para calcular las tensiones en una clara típica de un cilindro reforzado, por lo que no vamos a incluirlos aquí, ya que ocuparían bastante espacio. Solamente señalar que los puntos más cargados, sistemáticamente, en un cilindro provisto de cuadernas uniformemente repartidas, que son los que determinan la resistencia mecánica del mismo, (sin contar la posible inestabilidad, si esta ocurre antes), son los siguientes (todos a compresión): a) Tensión longitudinal en el forro, por el interior, en la zona de contacto del forro con las cuadernas (o sea en la zona de forro sobre el que se suelda el pié de las cuadernas y sus proximidades). b) Tensión transversal en el forro, en la zona central de cada clara, por el exterior. En el resto de la clara existen tensiones inferiores bajas, que no son determinantes, aunque podrían servir para definir el estado general de tensiones, obtenido como una media de las existentes, en una sección o dirección determinada. Considerando un estado bidimensional de tensiones, en el plano tangente de las planchas, estas tensiones máximas se suelen combinar con las ortogonales en el mismo punto, según el criterio de rotura de Von Mises-Hencky, el más apropiado en este caso, ya que las fuerzas cortantes son casi nulas, según este plano. Esta formula se puede aplicar en las superficie exterior de las planchas, en la interior o a medio espesor, según interese, dando resultados diferentes. Es la expresión siguiente: σcombinada = σ 2x − σ x ⋅ σ y + σ 2y siendo σx y σy las tensiones según dos ejes perpendiculares ente si (longitudinal y transversal) en un punto de la piel del interior, a medio espesor o del exterior del forro. Se ignora la tensión en dirección normal al espesor, por ser muy pequeña. La tensión combinada (o efectiva) siempre es un poco menor que la máxima de las dos que intervienen. Así por ejemplo en un cilindro simple, sin refuerzos, (σy = σx / 2 ), la tensión combinada, en cualquier punto del espesor, es de valor: 56 σcombinada = σ 2x − σ x ⋅ σ x / 2 + σ 2x / 4 = σ x ⋅ 1 − 0,5 + 0,25 = 0,866 ⋅ σ x O sea, afectos prácticos, la tensión global representativa del estado de tensiones en cualquier punto del espesor, es inferior a la máxima, σx , y si esta era igual a la de fluencia podría pensarse que el cilindro estaba a punto de ceder por tensiones. Sin embargo, aún tiene una reserva de resistencia del 15% (=1/0,866) hasta llegar a la fluencia. Las cuadernas están sometidas a unas fuerzas radiales uniformes a lo largo de su perímetro, que son las fuerzas con que el forro las comprime. Las cuadernas se contraen radialmente por este motivo. Esto crea unas tensiones circunferenciales (en dirección transversal al eje del anillo) en estas, de compresión. Las tensiones en las cuadernas, en sentido perimetral, tienen un valor similar a la tensión transversal media ( = a mitad del espesor) existente en la banda de forro (anillo estrecho circunferencial) en contacto con estas, (mas un 10-15 %, debido al efecto de Poisson que actúa sobre la plancha y no sobre la cuadernas). Asimismo como su radio medio es inferior al del forro, la tensión es un poco más elevada que la del forro, para la misma deformación radial. No obstante comparadas con las máximas que existen en el forro (que incluyen momentos flectores longitudinales, etc.), las tensiones en las cuadernas son del orden del 60-80 % de estas, lo cual que, por tensiones, las cuadernas están siempre mas descargadas que el forro, en la hipótesis de una anillo perfectamente circular y con presión uniforme exterior. CONSTRUCCION de anillo cilíndrico reforzado por cuadernas en T En un caso real, carga exterior hidrostática (lineal, no constante) y circularidad imperfecta, aparte de tener que soportar estas tensiones básicas, las cuadernas también están sujetas a momentos flectores que tienden a incrementar su ovalización inicial (de construcción), en su plano, pudiendo fallar (plegar) si esta ovalización inducida es 57 excesiva, arrastrando el forro con ellas y provocando el colapso total de la estructura. Por este motivo, la sección recta de las mismas (realmente la inercia combinada forro+cuadernas) debe tener unas dimensiones mínimas, unido esto a una separación moderada entre cuaderna y cuaderna, para que la carga del forro se reparta en un numero elevado de estas. Es comprensible que, si las cuadernas están muy separadas, la plancha que cubre el vano entre estas, esté más “desprotegida” y expuesta a fallar que si el vano es más pequeño. (Para conocer con más precisión el asunto de las tensiones, en el forro y las cuadernas, conviene consultar los Apartados de Casco y Estructuras que aparecen en otras Secciones de este Foro de Submarinos, del COIN). En un caso normal, en un submarino de gran tamaño, en el que no existan las grandes penetraciones que se suelen instalar en los cascos de los sumergibles de recreo, con motivo de los ventanas transparentes o las escotillas de acceso, (hablando relativamente, en comparación con el pequeño diámetro que tienen estos cascos), la distancia óptima entre cuadernas es del orden de 1,8 ⋅ R ⋅ t a 2,2 ⋅ R ⋅ t , siendo R el radio del cilindro que forma el casco y t su espesor. Para un casco de unos 2 a 3 m de diámetro, como puede ser el de un vehículo de recreo, la separación optima de las cuadernas, para un acero de características medias, es de unos 250 a 400 mm. La distancia entre cuadernas, no obstante, está condicionada por la existencia de los portillos transparentes, que pueden tener un diámetro bastante elevado (hasta unos 750 mm), que las interrumpen, por lo que no se podrían instalar cuadernas completas. Entre portillos hay que dejar una zona maciza, de forro, de una anchura adecuada (> 150 mm) para que no quede excesivamente debilitado el casco en estas zonas, aunque el borde de los portillos disponga de una fuerte brazola de acero. Lo mismo ocurre en la zona donde se asientan las escotillas de acceso. Hay que tener en cuenta que el ancho asociado de plancha de forro, para el cálculo de la inercia combinada de las cuadernas es aproximadamente del orden de b=1,4 R ⋅ t , lo que representa un valor apreciable, p.e. para R = 1 m y t =10 mm, b = 140 mm, por lo cual si se deja una distancia entre bordes de portillos inferior a esta medida, la inercia que se podría obtener se vería reducida, salvo que se incremente el espesor, invitando por consiguiente a aumentar el espesor en las zonas de forro intercaladas entre portillo y portillo (exclusivamente por este motivo), aparte de las compensaciones que haya que realizar, que podrían realizar una doble función: reforzar/compensar el casco a compresión pura y dotar de la inercia necesaria a las cuadernas, a efectos de flexión. Asimismo, en las cuadernas interrumpidas, hay que poner en duda si la inercia de estas puede considerarse la nominal en la zonas de los portillos, por muy fuertes que sean sus brazolas, ya que podrían estas alabearse con una relativa facilidad, no obteniéndose la resistencia frente al flexión que se tiene en las zonas en que las cuadernas están intactas. Un asunto importante es el material del casco, normalmente acero. Las diferentes Sociedades de Clasificación presentan las exigencias a cumplir por los materiales a emplear, los electrodos a utilizar, etc. En general, pare estos artefactos, cuando la presión es baja (5 a 10 bares), un buen acero naval es suficiente, o sea un acero al carbono-manganeso o un acero de baja aleación, al no obtenerse ventajas apreciables en el peso de la estructura si se utilizan aceros superiores. Para presiones más altas hay que recurrir a aceros de alto límite elástico (HY80, HY100, HY130, etc.). Así por ejemplo el ABS cita, en Sección 4 del UWVS, para las planchas, los aceros CS, E, EH32 y EH36, los aceros ASTM A516 grados 55, 60, 65 y 70, los HY80 y HY100, (para alta profundidad), etc. El Germanischer Lloyds requiere los aceros GL-D 32 y 36 o los GL-E 32 y 36, como aceros normales. 58 Estos aceros deben cumplir unos requisitos mínimos de resiliencia que se presentan en los reglamentos correspondientes, lo que les confiere una cierta resistencia al choque. Así por ejemplo, para un acero del Bureau Veritas catalogado como de 360 N/mm2, la resistencia a la rotura es de 360-430 N/mm2, la tensión de fluencia de 235 N/mm2 y la energía Charpy-V de 27/16/12 Julios, según la dirección del golpe, a -20º o -40ºC, mientras que para aceros catalogados de 510 N/mm2, (355 N/mm2 de tensión de fluencia) estos valores son de 40/21/16 J a la misma temperatura. Asimismo, una buena elección de los electrodos, que dispongan de una buena resistencia y soldabilidad, es esencial. SM50 VOYAGER. Casco resistente Este caso lleva por el exterior unas cuadernas y unos refuerzos bastante grandes en forma de marco que servirán para anclar los tanques altos de lastre y la estructura de la cubierta. Obsérvense las dos brazolas de escotilla, en la parte alta y la defensa de tubo de los portillos. En conclusión, cuando se trata de un casco (que tiene una parte cilíndrica), hay que definir, como asuntos principales y básicos, en conexión con los requisitos que imponen los Reglamentos: • • • • • • Las características mecánicas y de soldabilidad del acero a utilizar, electrodos, etc. Su diámetro, El espesor general del cilindro, La disposición y diámetro de los principales orificios (escotillas, portillos y ventanas) y como se van a compensar, (pueden tener impacto en la definición de la clara entre cuadernas). La distancia entre cuadernas mas apropiada, coherente con el diámetro de las penetraciones, (ver Apdo. de la compensación de las penetraciones), La composición estructural de las cuadernas (normalmente forma de T) y los espesores de los elementos, 59 • • • • • • • Qué domos se van a utilizar, como se van a efectuar las conexiones de los mismos al cilindro (si hay que reforzar, etc.) y a qué distancia de la cuaderna más próxima. Estudio de los detalles estructurales mas importantes y críticos, patas de apoyo, quillas, anclajes de tanques exteriores, tanques interiores si los lleva, etc. Diseño los portillos y ventanas transparentes. Soluciones constructivas. Traquedo de las planchas, posición de las costuras, encastres, etc. Métodos constructivos, curvado planchas y perfiles, fabricación de domos, etc. El control dimensional, tolerancias nominales, ovalizaciones máximas admisibles, etc. Calidad, inspecciones y verificaciones durante la construcción, control radiográfico, etc. Una vez efectuado esto, hay que verificar que los espesores de plancha, secciones e inercia de las cuadernas, etc. son los requeridos siguiendo las especificaciones, exigencias y cálculos de los reglamentos, muchos de los cuales se citan o se incluyen en los Apdos. que siguen. No se mencionan en estos Apartados los temas o cuestiones relativas a los métodos constructivos, procesos y medios de soldadura, la fabricación y el montaje, etc. que pueden ser decisivos en la obtención de un buen y seguro minisubmarino. En muchos casos, las dimensiones de los minisubmarinos son tan escasas que su construcción es dificultosa por falta de espacio, lo que puede derivar en una construcción imperfecta o de baja calidad. En las láminas y fotografías que se incluyen a continuación se presentan ejemplos de la disposición general de algunos sumergibles de recreo y unos pocos oceanográficos o de investigación, de sus cascos y de su fabricación, en muchos casos de elaboración bastante artesanal. Los hay de formas y conceptos clásicos (cilindros largos mas domos hemisféricos, elípticos, etc.) y otros de concepciones mas imaginativas, disponiendo de una gran extensión de portillos transparentes, que en algunas casos, ya no son portillos sino que forman la parte principal del casco resistente. Los hay grandes, con capacidad para 20, 40 o mas pasajeros, los hay bipersonales e incluso monopersonales. SADKO (diseñado por la Oficina Técnica Rubin, Rusia) 60 SADKO “SADKO”. Características principales Eslora total Manga Calado Desplazamiento Capacidad pasajeros Tripulantes Diámetro de portillos Cota Diametro del casco resistente Velocidad máxima 19,80 m 4,2 m 3,8 m 170 t 38 personas 3 personas 640 mm 40 m 2,8 m 3 nudos El Sadko es el típico sumergible grande de pasajeros de concepción convencional, provisto de un casco cilíndrico alargado, suspendido bajo una plataforma/cubierta grande, de embarque, flotabilidad, (tanques de lastre), estabilidad y defensa, con un modesto portillo en proa, sobre domo esférico, una propulsión trasera mas o menos convencional (lleva 4 empujadores anidados), mas algunos empujadores transversales adicionales, en túnel, para aumentar la maniobrabilidad (dos en al quilla y dos verticales, proa y popa). Los asientos van montados de dos en dos, mirando hacia los costados. 61 ATLANTIS, de Atlantis Adventures, (constructor: Sub Aquatics Developments Corp). Los Atlantis, en su numerosas variantes, son submarinos que han tenido mucho éxito comercial y están difundidos por todo el globo, en áreas turísticas. Obsérvese que los pasamanos no abracan la manga total del artefacto, a causa de las restricciones que la estabilidad en superficie impone (momento escorante de los pasajeros, en cubierta). ATLANTIS versus DEEP WORKER 62 DEEPSTAR (ex - Seabus de Comex, Francia) DEEPSTAR (ex – SEABUS de Comex, Francia) DEEPSTAR (ex–SEABUS de la Cia. Comex, Francia) Los Deepstar son sumergibles muy particulares ya que el casco cilíndrico, está formado por sectores transparentes de una gran extensión. El domo de proa es totalmente transparente. Obsérvense los “pods” o contenedores cilíndricos de baterías en la parte inferior del casco, que permiten ser utilizados como quillas. 63 DEEPSTAR. (SEABUS) Interior SEABUS- DEEPSTAR Características Principales Eslora Manga Calado Desplazamiento Capacidad Tripulación Cota Diámetro del CR Diámetro ventana proa 19,0 m 4,0 m 3,1 m 90 t 45 personas 2 personas 80 m 2,2 m 2,2 m SM 100/26 de Tarw Trading Oy Ltd. (Finlandia) SM 100/26 (CAPTAIN MORGAN). Construido por Tarw Trading Oy Ltd. (Finlandia) 64 SM 100/50 (VOYAGER) Construido por Tarw Trading Oy Ltd. (Finlandia) SM 100/50 (VOYAGER) Construido por Tarw Trading Oy Ltd. (Finlandia) Los Voyager son sumergibles muy populares, de un concepto convencional, que disponen de una vela muy distintiva, con alerones a modo de un submarino militar. 65 SM 100/50 (VOYAGER)100/50 de Tarw Trading Oy Ltd. (Finlandia) SM 50 (VOYAGER) de Tarw Trading Oy Ltd. (Finlandia) VOYAGER 100/50. Principales Características Eslora total....………..……...... ... 22,2 m Manga total.. ……………. ........ … 3,3 m Altura………… ………………. … 6,8 m Calado….……………………… … 3,2 m Capacidad pasajeros…………... 48 Tripulantes………………….. …….. 2-3 Cota máxima servicio…....... ……..100 m Velocidad max. inmersión……. . …. 5 n Velocidad max. superficie….... ……7 n Desplazamiento.………….. ……….98 t. Francobordo (hasta tapa escotilla) 0,85 m 66 U.S. CONSTELLATION RS-2 de Kokes Marine Technologies, LLC, EEUU. Este es un submarino grande, para servicios varios, dotado de una gran ventana transparente en la proa y otra en la vela, que puede ser propulsado en modo AIP, (versión Corsair), mediante un motor diesel-argon en circuito cerrado. No dispone de portillos transparentes laterales. PS 700 de PSI Francia. Modelo CAD 67 BS600- BLUE SAFARI- PSI Francia Existen diseños muy atractivos, de la firma PSI, francesa, formados por un casco transparente constituido por un cilindro o sectores cilíndricos, de eje vertical, lo cual permite una amplia visión del entorno. Llevan un cuerpo flotante en la parte alta, que les sirven de protección y en el fondo se incluyen las baterías y los elementos mas pesados. SMAL 202 (PSI, Francia) 68 LONG RANGER Este sumergible permite lanzar y recoger buceadores a través de su cámara de transferencia o esclusa (diver lock-out chamber). CSSX 2000 de Carsten Standfuss. Versión 2 Este sumergible, de operaciones especiales, permite lanzar y recoger buceadores a través de su cámara de transferencia (diver lock-out chamber). 69 CSSX 2000 de Carsten Standfuss. Versión 2 Este sumergible, de operaciones especiales, permite lanzar y recoger buceadores a través de su esclusa (diver lock-out chamber) situada en proa. 70 ANZ de Underwater Vehicles Inc. Capacidad para 5 personas. Cota de 280 m. Obsérvese el carretel de cabo de boya de rescate, en cubierta. Dos ventanas esféricas, de 1,47 m de diámetro (150º), una en cada extremo del casco, con asiento cónico. Siete portillos planos de 200 mm de diámetro interior, con asiento cónico. SM 80/2 de Tarw Trading Oy Ltd. (Finlandia) 71 RESORTSUB-SPORTSUB (Internacional VentureCraft Corp.) 72