Sílice - Velcorin

Anuncio

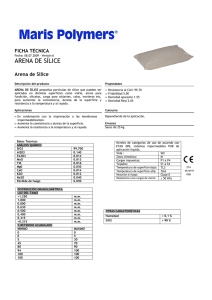

SSBR BUNA VSL – Mayor seguridad en neumáticos de alta performance Mônica Fernandes LANXESS Tech Series Bogotá, 29 de agosto de 2012 Resumen Introducción Descripción de la parte experimental Resultados y discusión Conclusiones Creciente demanda de neumáticos de alto rendimiento Seguridad Sustentabilidad Durabilidad La seguridad ante todo Neumáticos de alto rendimiento se destacan en factores claves – tracción – agarre en mojado – distancia más corta en el frenado en comparación con los neumáticos regulares Creciente demanda de neumáticos de alto rendimiento Seguridad Sustentabilidad Durabilidad Mayor demanda del consumidor para una movilidad sustentable Aumento en el volumen de tráfico Preocupación por las cuestiones ambientales Precios de los combustibles. Neumáticos de alto rendimiento – más baja resistencia a la rodadura = reducción de la pérdida de energía del vehículo en movimiento reducción del consumo de combustible Reducción de las emisiones de CO2 – vehículos contribuyen alrededor de 18% Direction Bending Bending Shearing and deformation Creciente demanda de neumáticos de alto rendimiento Seguridad Sustentabilidad Durabilidad Uso de neumáticos de alto rendimiento para aumento de kilometraje y durabilidad Mejor relación costo X beneficio Reducción del material en partículas por el desgaste del neumático Reducción de la generación de neumáticos de desecho Etiquetado de los neumáticos – Consumidores eligiendo y evaluando sus neumáticos… Reglamento aplicado en Europa y en marcha en otros países como el Brasil Polímeros y las cargas – Crucial para el desempeño LANXESS contribuye con tipos importantes de cauchos para este propósito Efecto de los componentes del neumático en la resistencia a la rodadura 100 RRC: cuanto menor mejor 90 80 RRc Tire Index En las últimas décadas se han reducido alrededor de 25% en los valores de los coeficientes de la resistencia a la rodadura (RRc) por la optimización del uso de materiales 70 60 50 40 E-SBR+GP BR+ SSBR+GP BR+ SSBR+GP BR+ SSBR+Nd-PBR+SSBR fct.+Nd-PBR+ Negro de humo Negro de humo Sílice Sílice Sílice “Green Tire” – Hito importante en la industria de neumático Patente de Michelin en la década de los 90 – Sílice - carga para neumáticos de alto rendimiento (100% sílice o en mezcla con negro de humo) – Silano mejor interacción con el polímero necesidad de reacción en la preparación de la mezcla – SSBR de alto o medio contenido de vinil como el elastómero principal Partículas de sílice La hidrólisis y la condensación Partículas de sílice SSBR – Polímero versátil Polimerización aniónica Control del contenido de vinilo y/o estireno en la cadena impactan Tg – mayor impacto en la adherencia al mojado Peso molecular, la distribución de peso molecular y grado de ramificación – n° de terminales libres – efecto sobre la histéresis (RR) y sobre la procesabilidad Introducción de grupos funcionales (polares) – mejor interacción polímerocarga – reducción de la histéresis - RR Estireno (%) – estireno y/o vinilo – prop. termoplásticas 30 20 10 0 10 20 30 40 50 60 70 % Vinilo SSBR funcinalizados – Mejora de desempeño Li Cadena polimérica + - R R Polimerización aniónica ofrece muchas posibilidades para funcionalización Funcionalización: – terminador e/o iniciador de carácter electrofílico – agente de acoplamiento R – adicción de los grupos funcionales a lo largo de la cadena con el uso de la tecnología de LANXESS. R R R R R R R R Introducción de los grupos polares promueven mejor interacción del polímero con la carga, reduciendo la interacción carga-carga y, por tanto, la histéresis (RR) Funcionalización con grupos COOH a lo largo de la cadena – Menor interacción carga-carga Ejemplo – Buna VLS VP PBR 4088 Si O O Si O O HO Si O OH Si O Si HO Sílice O Si O HO O O Si O Si OH Si Mejor interacción entre la sílice y la SSBR funcionalizada resulta en: OH O Si Si OH Mejor dispersión de la sílice O Si O Si Si O Si O Si OH HO OH OH Reducción de la interacción cargacarga OH HO HO Si HO OH Si Si O O Si O OH Si O Si O Si O Si OH HO O Si O O Sílice Si OH O Si O Si HO O Si OH O Si3,5 Si SSBR estándar O 3,0 G' [MPa] Si O O 2,5 2,0 1,5 SSBR func. COOH 1,0 0,5 0,1 1 Tensión strain(%) [%] 10 Menor resistencia a la rodadura Resultados directos en el desempeño de los neumáticos SSBR funcionalizados a lo largo de la cadena Mayor número de puntos de interacción (anchor points) en la cadena 0,6 0,5 tan d Mejor agarre en el mojado sin impacto en la resistencia a la rodadura Grado de funcionalización del SSBR 0,7 0,4 wet grip 0,3 Resistencia a la rodadura 0,2 0,1 0,0 -120-100 -80 -60 -40 -20 0 20 40 60 80 100 Temperatura [°C] ningún (SBR 1) bajo (SBR 2) medio (SBR 3) alto (SBR 4) Parte experimental Preparo de las mezclas para bandas de rodamiento según las formulaciones presentadas en las Tablas 1 y 2 Mezclas preparadas en Banbury y mezclador abierto. Para las mezclas con negro de humo: 1 etapa en Banbury, para mezclas “full” sílice, dos. Para mezclas con negro de humo y sílice, los dos procedimientos fueran testados Parte experimental – Mezcla con negro de humo 1ª Etapa Tiempo (min) Ingrediente 0 Cauchos 01:00 Ácido esteário + AOs + Óxido de zinco 02:00 ½ Negro de humo + Aceite 04:00 ½ Negro de humo 06:00 Limpieza ~ 07:00 ~ Descarga Mezclador abierto por 2 minutos Después de 24 h de reposo la mezcla fue acelerada en el mezclador abierto Parte experimental – Mezcla con negro de humo y sílice (1) 1ª Etapa Tiempo (min) Ingrediente 0 Cauchos 01:00 Ác.est.+ AOs + ⅔ Sílice + Silano + ½ Negro de humo 02:00 ⅓ Sílice + ½ Negro de humo + Aceite Temperatura = 150°C – Mantenida por 3 min Depués de 2 min a 150°C adición del ZnO ~ 07:10 Descarga Mezclador abierto por 2 minutos Después de 24 h de reposo la mezcla fue acelerada en el mezclador abierto Parte experimental – Mezcla con sílice (2) 1ª Etapa Tiempo (min) Ingrediente 0 Cauchos 01:00 Ác.est.+ AOs + Silano + ⅔ Sílice 02:00 ⅓ Sílice + Aceite Temperatura = 150°C – Mantenida por 02:30 min ~ ~ 07:30 Descarga Mezclador abierto por 2 minutos Después de 24 h de reposo la mezcla fue acelerada en el mezclador abierto Parte experimental – Mezcla con sílice (2) 2ª Etapa Tiempo (min) Ingrediente 0 Mezcla Temperatura 150°C – Mantenida por 02:30 min Adición del ZnO 01:30 min después 150°C ~ ~ 06:30 Descarga Mezclador abierto por 2 minutos Después de 24 h de reposo la mezcla fue acelerada em el mezclador abierto SSBR en neumáticos de alto rendimiento Características de los polímeros Vinyl [wt.-%] Styrene [wt.-%] Tg [°C] ML1+4 [MU] Mn [kg/m] Mw / Mn SE 1712 TE 11 24 - 55 56 150 4,27 PBR 4042 44 25 -28,5 67 453 2,95 Muestra Parte experimental Tabla 1 Productos BUNA SE 1712 TE 1712/Sl 4042/Sl 1712/NH 4042/NH 4042/NH/Sl(1) 4042/NH/Sl(2) 96,25 - 96,25 - - - - 96,25 - 96,25 96,25 96,25 BUNA CB 22 30 30 30 30 30 30 Negro de humo ( N 234) 5 5 80 80 45 45 Sílice (Zeosil 1165MP) 80 80 - - 40 40 Silano (Si-69) 6,4 6,4 - - 3,2 3,2 Aceite (FLUIBRAX EURO 40) 3,3 15,0 15,0 15,0 15,0 15,0 Ácido esteárico 2,0 2,0 2,0 2,0 2,0 2,0 Óxido de Zinc 3,0 3,0 3,0 3,0 3,0 3,0 Establizante (Vulkanox 4020/LG) 2,0 2,0 2,0 2,0 2,0 2,0 Establizante (Vulkanox HS/LG) 1,0 1,0 1,0 1,0 1,0 1,0 DPG (Vulkacit D/C) 2,0 2,0 2,0 2,0 2,0 2,0 TBBS (Vulkacit NZ/EG-C) 1,3 1,3 1,3 1,3 1,3 1,3 Azufre 2,0 2,0 2,0 2,0 2,0 2,0 BUNA VSL VP PBR 4042 Sílice – Mejora significativa de la RR SSBR – reducción de la tan delta a 60°C en mezclas con negro de humo y sílice 0,380 0,380 0,330 0,330 1712 / NF Tan delta Tan delta 0,280 0,280 4042 / NF 0,230 0,230 0,180 0,180 0,130 0,130 1712 / SI 4042 / SI 0,080 0,080 50 50 52 52 54 54 56 56 58 58 60 60 62 62 Temperatura,ºC °C Temperatura, Grado de silanización – parámetro importante 64 64 66 66 68 68 70 70 SSBR – Mejora del agarre en mojado y RR Mejora del agarre en el mojado 0,800 0,800 0,700 0,700 Tan delta Tan delta 0,600 0,600 4042 / NF 0,500 0,500 1712 TE / NF 0,400 0,400 4042 / SI 1712 TE / SI 0,300 0,300 0,200 0,200 -10 -10 -8 -8 -6 -6 -4 -4 -2 -2 0 0 22 44 66 88 Temperatura, Temperatura, ºC °C Después de 24 h de reposo la mezcla fue acelerada en mezclador abierto Tan delta 0°C en testes de DMTA – estimación aproximada del comportamiento real 10 10 Mezclas de sílice y negro de humo 0,800 0,800 0,330 0,330 4042 NF 0,700 0,700 0,280 0,280 0,230 0,230 Tan delta Tan delta Tan delta Tan delta 0,600 0,600 4042 NF 0,500 0,500 4042 SI/NF (50:50) 1 0,180 0,180 4042 SI 4042 SI/NF (50:50) 1 0,400 0,400 4042 SI/NF (50:50) 2 0,130 0,130 0,300 0,300 4042 SI/NF (50:50) 2 4042 SI 0,080 0,080 50 50 52 52 54 54 56 56 58 58 60 60 62 62 Temperatura, ºC °C Temperatura, 64 64 66 66 68 68 7070 0,200 0,200 -10 -10 -8 -8 -6 -6 -4 -4 -2 -2 00 22 44 Temperatura, °C ºC Temperatura, Después de 24 h de reposo la mezcla fue acelerada en mezclador abierto Resultados intermedios con procesamiento más simple 66 88 1010 Propiedades de las mezclas 1712/ SI 4042/ SI 1712/ NF 4042/ NF 4042/NF/ SI 1 4042/NF/ SI 2 Módulo @ 300%, kgf/cm² 128 144 100 100 173 176 Tensión a la rotura, kgf/cm² 224 170 202 199 224 200 Alargamiento a la rotura, % 446 327 532 519 380 334 Dureza, Shore A 59 59 65 65 62 63 Resiliencia, % @ 25° C 48 32 31 26 36 34 Propiedad SSBR funcionalizadas Características de los polímeros Func. Acoplada Vinil [wt. - %] Estireno [wt. - %] Tg [°C] ML1+4 [MU] Mn [kg/mol] Mw / Mn PBR 4031 No Sí 51,7 22,5 -17,8 66 276 1,91 PBR 4057 Sí Sí 54,5 22,2 -16,1 59 208 1,76 PBR 4060 Sí Sí 53,7 22,5 -16,4 62 274 1,62 PBR 4061 Sí Sn 53,4 22,7 -16,3 60 296 1,49 SSBR Parte experimental Tabla 2 Productos SSBR (4031, 4057, 4060, 4061) BUNA CB 24 Negro de humo ( N 234) phr 96,25 30 5 Sílice (Zeosil 1165MP) 90 Silano (Si-69) 7,2 Aceite (FLUIBRAX EURO 40) 41,25 Ácido esteárico 2,0 Óxido de zinc 3,0 Establizante (Vulkanox 4020/LG) 2,0 Establizante (Vulkanox HS/LG) 1,0 DPG (Vulkacit D/C) 2,0 TBBS (Vulkacit NZ/EG-C) 1,3 Azufre 2,0 SSBR funcionalizada para mejora de desempeño 0,160 0,160 0,150 0,150 0,140 0,140 Tan delta Tan delta 4057 4031 0,130 0,130 4060 0,120 0,120 4061 0,110 0,110 0,100 0,100 0,090 0,090 0,080 0,080 50 50 52 52 54 54 56 56 58 58 60 60 62 62 Temperature, Temperatura, ºC °C 64 64 66 66 68 68 70 70 SSBR funcionalizada para mejora de desempeño 1,000 1,000 4061 0,900 0,900 4060 Tan delta Tan delta 0,800 0,800 0,700 0,700 0,600 0,600 4031 0,500 0,500 4057 0,400 0,400 0,300 0,300 -10 -10 -8 -8 -6 -6 -4 -4 -2 0 2 -2 0 2 Temperatura, °C Temperatura, ºC 4 4 6 6 88 10 10 SSBR funcionalizada para mejora de desempeño Propiedades de las mezclas Propiedad 4031 4057 4060 4061 Módulo @ 300%, kgf/cm² 153 160 144 152 Tensión a la rotura, kgf/cm² 154 162 160 160 Alargamiento a la rotura, % 303 304 321 310 Dureza, Shore A 60 61 59 58 Resiliência, % @ 25° C 31 27 28 30 Conclusiones – Cauchos para neumáticos de alto rendimiento: mucho más que commodities PSSBR – Polimerización aniónica permitiendo versatilidad El uso de SSBR/Sílice: una mejor adherencia al mojado SSBR funcionalizadas – Propiedades mejoradas para bandas de alto rendimiento Sílice/Silano – Hito para baja RR Silanización – Control importante SSBR – Mayor seguridad en neumáticos de alto rendimiento BUNA VSL 4720-0 HM Primer SSBR de alto contenido de vinilo producido en Brasil, en la planta de Cabo de Santo Agostinho PE Satisfacer la necesidad de la industria del neumático en la producción de neumáticos de alto rendimiento Propiedad BUNA VSL 4720-0 HM Viscosidad Mooney, ML(1+4) 76 Material volátil, % 0,7 Contenido de estireno, % 19,5 Contenido de vinilo, % 47,5 SSBR – Mejora en la adherencia al mojado Resultados de DMA indican mejor adherencia al mojado en formulaciones con sílice 0,800 0,800 0,700 0,700 0,600 Tan delta Tan delta 0,600 0,500 0,400 0,300 0,200 -10,00 0,500 0,400 0,300 0,200 -8,00 -10-6,00 -8 -4,00-6 -2,00 -4 0,00 -2 02,00 2 4,00 4 6,00 6 8,008 Después de 24 h de reposo la mezcla fue acelerada en mezclador abierto Temperatura, Temperatura, °C ºC 1502 SI 4720 SI 4063 SI 10,00 10 SSBR – Mejora significativa de la RR Resultados de DMA indican mejora de RR en formulaciones con sílice 0,800 0,160 0,700 0,150 0,140 0,130 Tan delta Tan delta 0,600 0,500 0,400 0,300 0,120 0,110 0,100 0,090 0,080 0,200 -10,00 0,070 -8,00 50 -6,00 52 54 -4,00 56 -2,00 58 0,00 602,00 62 Temperatura, Temperatura, °C ºC 1502 SI 4720 SI 4063 SI 4,00 64 6,0066 68 8,00 70 10,00 Sílice – Impacto directo en la RR Resultados de RPA 0,2 Resultados de RPA confirman indicación de DMA y evidencian mejora de la propiedad 0,18 con el aumento del contenido de sílice en la formulación 0,2 0,18 0,14 Tan delta Tan delta 0,16 0,12 0,1 0,16 0,14 0,12 0,1 0,08 0,08 0,06 0,06 0 05 510 10 15 15 20 20 25 25 30 30 35 35 40 40 Deformação, %% Deformación, 1502/24/SICB 4063/24/SICB 4720/24/SICB 1502/24/SI 4063/24/SI 4720/24/SI 4545 Muchas Gracias!