Felipe Sebastián Morales Vega

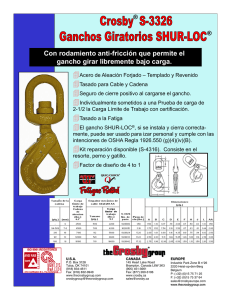

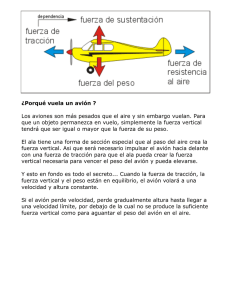

Anuncio