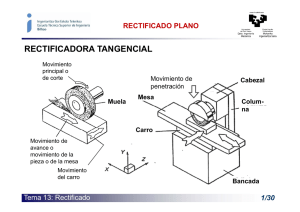

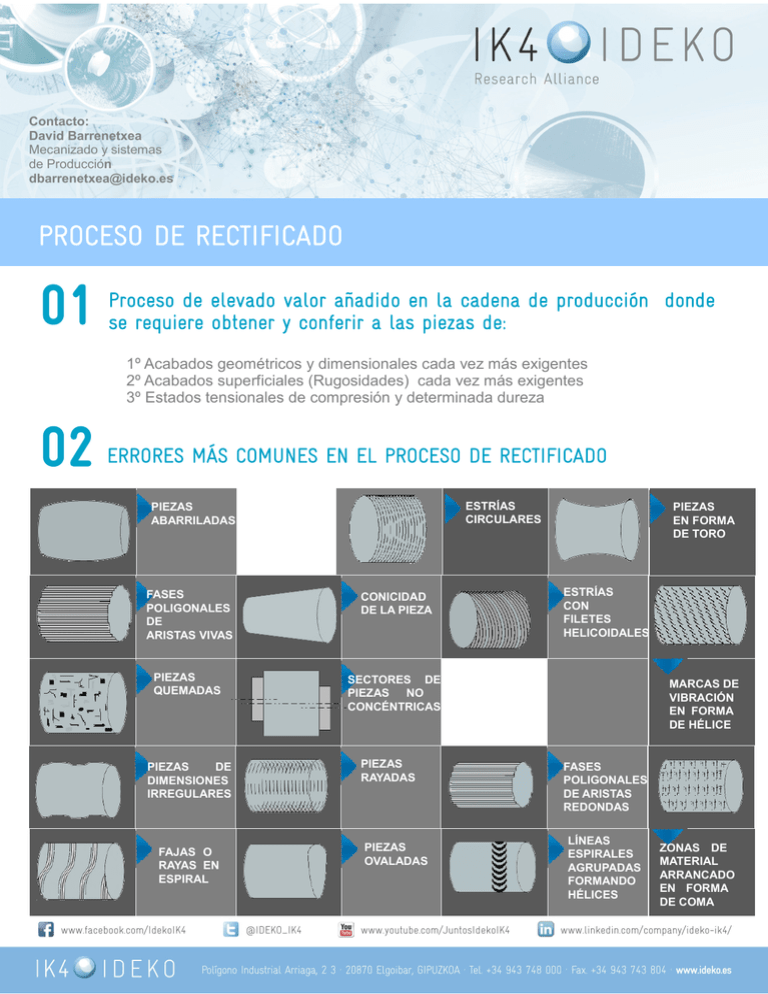

Proceso de Rectificado

Anuncio

Contacto: David Barrenetxea Mecanizado y sistemas de Producción dbarrenetxea@ideko.es PROCESO DE RECTIFICADO 01 Proceso de elevado valor añadido en la cadena de producción donde se requiere obtener y conferir a las piezas de: 1º Acabados geométricos y dimensionales cada vez más exigentes 2º Acabados superficiales (Rugosidades) cada vez más exigentes 3º Estados tensionales de compresión y determinada dureza 02 ERRORES MÁS COMUNES EN EL PROCESO DE RECTIFICADO ESTRÍAS CIRCULARES PIEZAS ABARRILADAS FASES POLIGONALES DE ARISTAS VIVAS CONICIDAD DE LA PIEZA PIEZAS QUEMADAS SECTORES DE PIEZAS NO CONCÉNTRICAS PIEZAS DE DIMENSIONES IRREGULARES FAJAS O RAYAS EN ESPIRAL PIEZAS RAYADAS PIEZAS OVALADAS PIEZAS EN FORMA DE TORO ESTRÍAS CON FILETES HELICOIDALES MARCAS DE VIBRACIÓN EN FORMA DE HÉLICE FASES POLIGONALES DE ARISTAS REDONDAS LÍNEAS ESPIRALES AGRUPADAS FORMANDO HÉLICES ZONAS DE MATERIAL ARRANCADO EN FORMA DE COMA Contacto: David Barrenetxea Mecanizado y sistemas de Producción dbarrenetxea@ideko.es 03 PROCESO DE RECTIFICADO PUESTA A PUNTO Y OPTIMIZACIÓN DE PROCESOS DE RECTIFICADO El servicio de puesta a punto y optimización de procesos de rectificado tiene como objetivo el aumento de la productividad basándose en un diagnóstico del proceso de rectificado con objeto de conocer en profundidad los principios fundamentales que gobiernan el proceso y la influencia de los parámetros de trabajo y características de máquina en el resultado del mismo. El objetivo perseguido por el diagnóstico puede estar orientado hacia la optimización de la productividad desde diferentes puntos de vista como son la reducción 04 del coste de pieza, el aumento de la producción, el aumento de la vida de las muelas, la mejora de la precisión, el aumento de la fiabilidad, la optimización del diamantado, la mejora de la aplicación del refrigerante, y la solución de problemas geométricos y estructurales. Este servicio de optimización de procesos de rectificado se lleva a cabo por medio de un equipo de personas de alta cualificación y gran experiencia en solucionar dichos problemas. DIAGNOSTICO DEL PROCESO DE RECTIFICADO TECNOLOGÍAS + CONDICIONES DE TRABAJO ENTRADAS Sistema Máquina Tipo Características Pieza Geometría Material Muela Perfil Especificaciones Variables Profundidad de pasada Avance Velocidad de pieza Velocidad de corte Diamantador Tipo Especificaciones Condiciones de diamantado Lubricante Tipo Sistema Presión Caudal = COMPORTAMIENTO DEL PROCESO = RESULTADO PROCESO RESULTADO Características Tecnología Mecanismo de corte Térmico Mecánico Mecanismo de desgaste Mecánico Térmico Tribológico Pieza Perfil/forma/ precisión Rugosidad Influencia térmica en superficie Muela Desgaste Embotamiento Eficiencia Perturbaciones Vibraciones Temperaturas Resultado Coste por unidad