Normas Internacionales de control

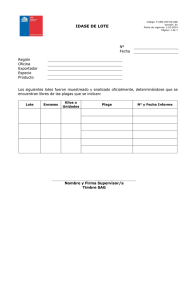

Anuncio

5 Las normas de calidad (terminología, definiciones, métodos) Normas de suministro para artículos de vidrio, botellas y tarros. Alimentos-Aceite-Licores 124 > condiciones generales 126 > características generales 129 > definición de los defectos 131 > control estadístico 134 > controles especiales 136 > tolerancias (según tabla ISO / DIS 9058.2) 138 > Anexos 156 > tablas Bruni Glass spa Departamento de Calidad fecha sello Cliente fecha sello 124 > 1. condiciones generales 1.1. > DEFINICIÓN 1.2. > TIPOLOGÍA DE LOS ARTÍCULOS 1.3. > RESPONSABILIDAD 1.4. > AUDITORÍA 1.5. > VALIDEZ / ACEPTACIÓN 126 > 2. características generales 2.1. > CARACTERÍSTICAS FÍSICO-QUÍMICAS 2.1.a. > requisitos generales 2.1.b. > material 2.1.c. > tratamiento especial 2.1.d. > transmisión de la luz 2.1.e. > recocido 2.2. > DISEÑO TÉCNICO 2.3. > EMBALAJE 2.4. > ETIQUETA PALÉ 2.5. > MUESTRAS LÍMITE 2.6. > DEFINICIÓN DE LOTE 129 > 3. definición de los defectos 3.1. > CLASIFICACIÓN DE LOS DEFECTOS 131 > 4. control estadístico 4.1. > MUESTRAS ACEPTADAS 4.2. > MODALIDADES DE CONTROL ACEPTADAS 4.3. > DEFECTOS DETECTADOS DURANTE LA PRODUCCIÓN 4.4. > CONTROVERSIAS 134 > 5. controles especiales 5.1. > PRUEBAS TECNOLÓGICAS 5.1.a. > carga axial 5.1.b. > resistencia al impacto 5.1.c. > cambios de temperatura 5.1.d. > resistencia a la presión interna 5.2.> CONTROLES FUNCIONALES 5.2.a. > capacidad 5.2.b. > ovalización 5.2.c. > verticalidad 136 > 6. tolerancias (según tabla ISO / DIS 9058.2) 6.1. > TOLERANCIA EN LA CAPACIDAD DE COLMO 6.2. > TOLERANCIA ALTURA NOMINAL 6.3. > TOLERANCIA DIÁMETRO NOMINAL MÁXIMO DEL CUERPO 6.4. > TOLERANCIA DE VERTICALIDAD TV (DESVÍO CON RESPECTO AL EJE VERTICAL- SEGÚN NORMATIVA ISO) 6.5. > TOLERANCIA DE NO PARALELISMO DEL ANILLO CON RESPECTO A LA BASE DEL ARTÍCULO (SEGÚN NORMAS ISO) 138 > anexos EXTRACTO NORMAS UNI ISO 2859/1 1. > Objeto 2. > Referencias 3. > Terminología y definiciones 4. > Expresión de la no conformidad 5. > Nivel de calidad aceptable (A.Q.L.) 6. > Presentación del producto para la inspección 7. > Aceptación y no aceptación 8. > Toma de muestras 9. > Inspección ordinaria, reforzada y reducida 10. > Planes de muestreo 11. > Determinación de la aceptabilidad 12. > Más información 156 > tablas: ESQUEMA DE LAS NORMAS DE CONMUTACIÓN LETRAS-CÓDIGO PARA EL TAMAÑO DE LA MUESTRA PLANES DE MUESTREO SIMPLE PARA INSPECCIÓN ORDINARIA (PROSPECTO GENERAL) 1. CONDICIONES GENERALES 1.1. DEFINICIÓN Estas Normas establecen los límites de calidad del contrato de suministro con el objetivo de facilitar la relación Cliente-Proveedor. Para cada defecto se describen los niveles mínimos de calidad aceptables por parte del Cliente y los métodos de control que el Proveedor debe llevar a cabo para garantizarlos. 1.2. TIPOLOGÍA DE LOS ARTÍCULOS Estas Normas definen especialmente los niveles de calidad mínimos de los defectos aceptables por parte del Cliente para botellas y tarros para la industria alimentaria. 1.3. RESPONSABILIDAD Bruni Glass spa correrá con los gastos de sustitución de las unidades que presenten daños según las presentes normas y con los procedimientos previstos en el punto 4, enviando la mercancía en un plazo de 7 días en caso de disponibilidad en el almacén o en el menor tiempo posible y nunca en un plazo mayor a 60 días desde la fecha de aprobación de la reclamación, cuando fuera necesaria una nueva producción (exceptuando casos excepcionales en los que sea necesario esperar, para la nueva producción, una nueva remesa/color del vidrio). De todos modos, es posible acordar con el Cliente el uso del pedido objeto de la reclamación, acreditando el porcentaje de responsabilidad cuando los daños excedan los límites previstos en estas normas. Bruni Glass spa sólo considera aceptable, para la aprobación de un pedido, el control previo de la mercancía y declina toda responsabilidad en caso de daños, roturas, desechos, pérdidas de producción, producto y accesorios (cápsulas, etiquetas, etc.) en la línea del Cliente. Bruni Glass spa debe acordar con el cliente los diferentes A.Q.L. (Acceptance Quality Level – Nivel Aceptable de Calidad) en función de los formatos que pueden presentar las diferentes dificultades de fabricación. 1.4. AUDITORÍA Las dos partes pueden acordar un procedimiento de auditoría recíproco: > Auditoría del Cliente en el Departamento de Calidad de Bruni Glass spa; > Auditoría de Bruni Glass spa en las instalaciones del Cliente cuando sea necesario conocer los modos de empleo y las características que deben poseer los productos en cuestión. 1.5. VALIDEZ / ACEPTACIÓN Las presentes Normas, firmadas por las dos partes, el Cliente y Bruni Glass spa, se deben considerar tácitamente renovadas sin límites de tiempo. Cualquier modificación deberá ser aprobada por las dos partes. 2. CARACTERÍSTICAS GENERALES 2.1. CARACTERÍSTICAS FÍSICO-QUÍMICAS 2.1. a. Requisitos generales Los artículos para uso alimentario deben cumplir las normativas vigentes en Italia: > D.M. del 21/03/73 y posteriores actualizaciones; > D.M.S. del 26/04/93 (transposición de las directivas 82/711/CEE, 85/572/CEE, 90/128/CEE, 92/39/CEE); > D.L. 108 del 25/01/92 (transposición de la directiva 89/109/CEE); > D.L. 22 del 05/02/97 (transposición de la directiva 91/156/CEE, 91/689/CEE, 94/62/CEE). 2.1.b. Material Los materiales se fabrican con vidrio sódico-cálcico tipo III (si no se especifica lo contrario). 2.1.c. Tratamiento especial Donde sea necesario se aplica tricloruro de estaño o tricloruro de titanio para el tratamiento en caliente, y ácido oleico o polietileno para el tratamiento en frío. 2.1.d. Transmisión de la luz Varia en función del color y del grosor del vidrio; a continuación aparecen los valores indicativos de la capacidad de filtrado: COLOR DEL VIDRIO GROSOR MUESTRA CAPACIDAD DE FILTRADO Blanco Medio-blanco Azul Kuprius Verde oscuro Verde claro Amarillo Oro 30 mm 5 mm 3 mm 5 mm 5 mm 5 mm 5 mm 5 mm 40 % 17 % 17 % 40,9 % 99,5 % 97 % 99/99,5 % 60/85 % 2.1.e. Recocido Los artículos están bien “templados” cuando la deformación no supera 4 discos de deformación estándar. 2.2. DISEÑO TÉCNICO Las normas de suministro deben corresponderse con el diseño técnico del artículo, aprobado por el Cliente. Cualquier variación de las características de tamaño que solicite el Cliente o que proponga Bruni Glass spa, conllevará la creación de un nuevo diseño técnico que, tras ser aprobado por el Cliente, sustituirá al anterior. En el diseño técnico se incluyen los siguientes datos: > código del artículo > principales medidas > nivel de llenado > capacidad de colmo > fecha y firma de aprobación La inconformidad del artículo de sólo una de las medidas indicadas con tolerancia constituye un Defecto Mayor. 2.3. EMBALAJE Las normas de suministro deben corresponderse con la ficha de embalaje que proporciona las características de embalaje y la paletización. En concreto, se muestra la siguiente información: > código del artículo > descripción del artículo > tipo de palé > total de unidades por palé > total de unidades por capa > número de capas > material de embalaje utilizado (ej. separadores de plástico o cartón) 2.4. ETIQUETA PALÉ En cada palé se aplican etiquetas con los datos necesarios para identificar el artículo: > código y/o descripción del artículo > cantidad de unidades por palé > número progresivo palé > fecha de fabricación > lugar de fabricación 2.5. MUESTRAS LÍMITE Por muestras límite se entienden los artículos que presentan defectos estéticos cuya importancia constituye el límite aceptable; una vez superado el mismo, los artículos pueden considerarse defectuosos. Todas las muestras límite forman la Panoplia de los defectos. En general y para los artículos privados en concreto, la Panoplia se define en presencia del Cliente en el momento de la primera fabricación o de la primera extracción de muestras. 2.6. DEFINICIÓN DE LOTE En una producción de vidrio de tipo continuado, por Lote de producción se entiende la totalidad de la remesa de producción de un mismo artículo, con una duración que puede variar entre uno y varios días. En el momento de la entrega se considera "Lote" la cantidad correspondiente a un envío, independientemente de la cantidad del mismo. 3. DEFINICIÓN DE LOS DEFECTOS 3.1. CLASIFICACIÓN DE LOS DEFECTOS Los defectos se clasifican en tres clases, en función de su gravedad: > defectos críticos: defectos que pueden ocasionar daños físicos al usuario del producto; > defectos mayores: defectos que pueden impedir que el artículo sea apto para el uso o provocar el deterioro del producto; > defectos menores: defectos de carácter estético que no afectan a las funciones del artículo o a su línea de envasado. DEFECTOS CRÍTICOS (Niveles Aceptables de Calidad) A.Q.L. = 0,065 NIVEL DE CONTROL II cuerda de pájaro agujas de vidrio boca con rebaba fragmentada fragmentos de vidrio en el interior suciedad en el interior ajena al proceso DEFECTOS MAYORES (Niveles Aceptables de Calidad) A.Q.L. = 2,5 NIVEL DE CONTROL II dimensiones calibradas fuera de tolerancia capacidad fuera de tolerancia rebaba en la junta del anillo boca deformada deformaciones graves artículos finos frágiles al mecanizado hendiduras/cortes en el cuerpo hendiduras/cortes en hombro y cuello ampollas rotas o salientes en la boca > 2 mm DEFECTOS MENORES (Niveles Aceptables de Calidad) A.Q.L. = 6,5 NIVEL DE CONTROL II pliegues/bordeados suciedad en el exterior marcas de impacto junta desplazada fisuras > 2 mm ampollas > 2 mm Color Rasgado distribución irregular del vidrio - Nota: El segundo nivel de control es el nivel medio de muestreo estándar previsto en el Military Standard 105 E, en el que existen también el nivel I (+ suave) y el nivel III (+ restrictivo). 4. CONTROL ESTADÍSTICO 4.1. MUESTRAS ACEPTADAS La muestra utilizada para los controles de aceptación deberá ser representativa del lote. Por lo tanto, se tomará de manera aleatoria en diferentes puntos de la carga para respetar la homogeneidad del lote siguiendo el esquema siguiente: ESQUEMA PARA LA TOMA DE MUESTRAS Nº de embalajes por lote Nº de embalajes que deben comprobarse 0 – 25 5 26 – 36 6 37 – 49 7 50 – 64 8 65 – 81 9 82 – 100 10 Nº > 100 (N) 1/2 Los palés dañados no deberán tenerse en cuenta en la toma de muestras estadística, deberán separarse y considerarse una toma aparte. Las medidas de las muestras y los criterios para aceptarlas o rechazarlas se describen en el Military Standard 105E: > Inspección general de II Nivel para inspecciones normales (Tabla 1). TABLA 1: INSPECCIÓN GENERAL – NIVEL II tamaño toma de muestras A.Q.L. (*) A.Q.L. del lote 0,065 2,5 Nº de unidades Nº de unidades A (°) R (°) A R 3.201 – 10.000 200 0 1 10 11 10.001 – 35.000 315 0 1 14 15 35.001 – 150.000 500 1 2 21 22 150.001 – 500.000 800 1 2 21 22 > 500.000 1.250 2 3 21 22 (*) A.Q.L.: niveles aceptables de calidad (°) A: aceptado / R: rechazado A.Q.L. 6,5 A R 21 22 21 22 21 22 21 22 21 22 4.2. MODALIDAD DE CONTROL PARA LA ACEPTACIÓN Una vez tomadas las muestras siguiendo la Tabla 1, se identifican y se clasifican los artículos que presentan defectos en función de los tipos indicados anteriormente. Para realizar el recuento y en caso de artículos con varios defectos, debe tenerse en cuenta el de mayor envergadura. Un lote debe ser aceptado cuando, durante el control del suministro, el número de muestras defectuosas sea inferior al límite establecido. Cuando el número de defectos sea superior al límite establecido, el lote no podrá ser aceptado: será necesario enviar muestras de los defectos encontrados, así como toda la información necesaria para gestionar la reclamación, tal y como se indica en el apartado 4.4. Bruni Glass spa se reserva el derecho de llevar a cabo una comprobación por su parte. En caso de que el lote se rechace, Bruni Glass spa se compromete a sustituir la mercancía en las instalaciones del Cliente. En casos excepcionales el Cliente puede volver a elegir la mercancía, habiéndolo comunicado previamente y acordando el procedimiento y los costes. 4.3. DEFECTOS DETECTADOS DURANTE LA PRODUCCIÓN En caso de accidentes repetidos que supongan la superación de los A.Q.L. previstos, deberá llevarse a cabo un control estadístico del resto de los artículos para comprobar que el lote cumple el control de calidad establecido en estas Normas. A pesar de que un lote haya superado los controles de aceptación, si en el momento de su utilización presenta defectos relacionados con una fase bien delimitada de la producción (por ejemplo: un palé, un turno), los artículos en cuestión (el palé, el turno) deberán someterse a un control especial, y retirarse en caso de que superen los A.Q.L. previstos en estas Normas. En caso de reclamación, Bruni Glass spa deberá retirar y sustituir la mercancía. Las reclamaciones sólo se tendrán en cuenta si se adjuntan los datos necesarios para la identificación del lote. 4.4. CONTROVERSIAS Si el Cliente encuentra defectos en el producto deberá comunicarlo a Bruni Glass spa mediante una reclamación. La reclamación deberá enviarse a Bruni Glass spa por escrito y las muestras defectuosas deberán enviarse en el menor tiempo posible junto con los datos de identificación de los palés (código del artículo, lote y fecha de fabricación, nº de palé y porcentaje de los artículos defectuosos). Las reclamaciones solo se aceptarán si se adjuntan todos los datos necesarios para la identificación. 5. CONTROLES ESPECIALES 5.1. PRUEBAS TECNOLÓGICAS 5.1.a. Carga axial La carga axial se establece con el Vertical Load Tester, sometiendo el artículo a una fuerza creciente en la boca hasta su rotura. Los límites de resistencia a la carga axial los establece Bruni Glass spa en función del artículo y se comprueban siguiendo la metodología prevista por la Normativa UNI 9035 (ISO 8113). El incumplimiento de estos límites constituye un Defecto Mayor. 5.1.b. Resistencia al impacto La medición de la resistencia al impacto (pulgadas/libras) se lleva a cabo rompiendo el artículo con un martillo con un valor de masa conocido y situado a una altura preestablecida, que realiza un movimiento de péndulo. La medición puede realizarse a la altura del hombro o de la base del artículo. Los límites de resistencia al impacto los establece Bruni Glass spa en función del artículo y se comprueban siguiendo la metodología prevista por la Normativa UNI 9302. El incumplimiento de estos límites constituye un Defecto Mayor. 5.1.c. Cambios de temperatura La resistencia a los cambios de temperatura bruscos se evalúa teniendo en cuenta los reglamentos internacionales. La herramienta utilizada dispone de 2 recipientes con agua a una temperatura conocida y constante: uno con agua a temperatura ambiente (unos 20°C) y el otro con agua a una temperatura más elevada (unos 65°C). Los artículos se sumergen durante 15 minutos en el agua a temperatura más elevada y, a continuación, se sumergen en la que está a temperatura ambiente durante dos minutos. Según las normas ASTM se acepta una resistencia a 40°C o 104°F. 5.1.d. Resistencia a la presión interna Cada artículo de vidrio tiene una resistencia diferente a la presión en función de la forma, el peso, y el tipo de utilización al que va destinado. La prueba de resistencia a la presión se realiza con una metodología y un equipamiento que normalmente se indican en la tabla UNI 7458 (ISO 7458). 5.2. CONTROLES FUNCIONALES 5.2.a. Capacidad La capacidad de colmo se mide con un método gravimétrico calculando la diferencia de peso entre dos artículos iguales, uno lleno de agua destilada a una temperatura de 20°C y uno vacío. El valor que se obtiene representa la capacidad del artículo expresada en milílitros (ml). (Véase la pág. 136) 5.2.b. Ovalización La ovalización es la diferencia entre el diámetro máximo y mínimo del cuerpo realizada con un calibrado de precisión al centésimo milímetro. (Véase la pág. 136) 5.2.c. Verticalidad La Verticalidad se comprueba utilizando una herramienta formada por una superficie de apoyo sobre la que se coloca un diedro de referencia y una varilla con un comparador. El artículo, colocado en la superficie de apoyo, se coloca cerca del diedro. La verticalidad se obtiene a partir de la variación de la semidistancia entre el gollete del artículo y el punto fijo del comparador, calculada después de que el artículo gire totalmente sobre él mismo, según la tabla ISO 9008 (UNI 29008). (Véase la pág. 136) 6. TOLERANCIAS (según tabla ISO / DIS 9058.2) 6.1 TOLERANCIA EN LA CAPACIDAD DE COLMO La tolerancia en la capacidad de colmo debe respetar los valores indicados en la siguiente Tabla 1. Capacidad nominal ml de 50 a 100 de 100 a 200 de 200 a 300 de 300 a 500 de 500 a 1.000 de 1.000 a 5.000 Tolerancia en la capacidad de colmo % de la capacidad nominal ml ±3 ±3 ±6 ±2 ± 10 ±1 6.2. TOLERANCIA ALTURA NOMINAL La tolerancia de altura nominal, en mm, debe calcularse utilizando la fórmula: TH = ± (0,6 + 0,004 H) en la que H representa la altura nominal del artículo en mm. 6.3. TOLERANCIA DIÁMETRO NOMINAL MÁXIMO DEL CUERPO La tolerancia en el diámetro nominal máximo del cuerpo, en mm, debe calcularse utilizando la fórmula: TD = ± (0,5 + 0,012 D) en la que D es el diámetro máximo del cuerpo, en mm. 6.4. TOLERANCIA DE VERTICALIDAD TV (desvío con respecto al eje vertical – según normas ISO) La tolerancia de verticalidad, en mm, debe calcularse utilizando las siguientes fórmulas: a. para una altura nominal H<220 mm TV = 1,3 + 0,005 H b. para una altura nominal H>220 mm TV = 0,3 +0,01 H en la que H está expresada en milímetros. 6.5. TOLERANCIA DE NO PARALELISMO DEL ANILLO CON RESPECTO A LA BASE DEL ARTÍCULO (según normas ISO) La tolerancia de no paralelismo del anillo con respecto a la base del artículo deberá respetar los valores indicados en la siguiente tabla, en la que los valores están expresados en milímetros. Diámetro nominal del anillo < 20 da 20 a 30 (incluido) da 30 a 40 (incluido) da 40 a 50 (incluido) da 50 a 60 (incluido) > 60 Tolerancia máxima de no-paralelismo del anillo con respecto a la base del artículo 0,45 0,6 0,7 0,8 0,9 1,0 ANEXOS EXTRACTO NORMAS UNI ISO 2859/1 UNI ISO 2859 Procedimientos de muestreo para la inspección por atributos. Planes de muestreo indexados según el nivel de calidad aceptable (A.Q.L.) para una inspección lote por lote. La UNI ISO 2859/2 y la UNI ISO 2859/3 sustituyen la UNI 4842. Introducción de la norma ISO 2859/1 en el ámbito italiano La norma ISO 2859/1 ha sido redactada por el Comité Técnico ISO/TC 69 “Aplicación de los métodos estadísticos”. Ha alcanzado la mayoría para ser aceptada por el Consejo de la ISO como norma internacional. Basándose en lo explicado anteriormente, la Comisión de métodos estadísticos para la calidad de la UNI ha evaluado, desde un punto de vista técnico, la norma ISO 2859/1 que cumple los requisitos nacionales. Versión en español de la norma ISO 2859/1. INTRODUCCIÓN La ISO (Organización Internacional para la Estandarización) es una asociación mundial de organismos nacionales de certificación. La elaboración de las normas internacionales es responsabilidad de sus Comités Técnicos. Cada organismo nacional de certificación implicado en el tema en cuestión, para el que se ha creado un Comité Técnico, tiene derecho a estar representado en este comité, en el que también participan las Organizaciones internacionales que mantienen trato con la ISO. Para que los proyectos elaborados por un Comité Técnico puedan publicarse como normas internacionales se someten a aprobación de los Organismos nacionales de certificación antes de que sean aceptados por el Consejo de la ISO como normas internacionales. Estos se aprueban según los procedimientos ISO que requieren la aprobación de al menos el 75% de los Organismos nacionales de certificación votantes. La ISO 2859 está dividida en las siguientes partes, con el título común “Procedimientos de muestreo para la inspección por atributos”: Parte 0: Introducción al sistema de muestreo por atributos UNI ISO 2859. Parte 1: Planes de muestreo indexados según el nivel de calidad aceptable (A.Q.L.) para una inspección lote por lote. Parte 2: Planes de muestreo indexados según la calidad límite (CL) para una inspección de lotes aislados. Parte 3: Procedimiento de muestreo con saltos sistemáticos de lotes. SUMARIO 1. Objeto 2. Referencias 3. Terminología y definiciones 4. Expresión de la no conformidad 5. Nivel de calidad aceptable (A.Q.L.) 6. Presentación del producto a inspección 7. Aceptación y no aceptación 8. Toma de muestras 9. Inspección ordinaria, reforzada y reducida 10. Planes de muestreo 11. Determinación de la aceptabilidad 12. Más información 1. Objeto La presente parte de la UNI ISO 2859 especifica los planes de muestreo y los procedimientos para inspección por atributos de una cantidad reducida de unidades de producto. Está indexada según el nivel de calidad aceptable (A.Q.L.). Su objetivo es mantener, mediante una presión de tipo económico y psicológico, un nivel medio del proceso no inferior al A.Q.L. especificado, y proporcionar al cliente un límite superior para el riesgo de aceptar ocasionalmente un lote de baja calidad. La presente parte de la UNI ISO 2859 no debe entenderse como un procedimiento para estimar la calidad del lote o para separar los lotes en función de la misma. Los planes de muestreo indicados en la presente parte de la UNI ISO 2859 se aplican, pero no de manera limitada, a: a) productos acabados; b) componentes y materias primas; c) operaciones; d) materiales utilizados en el proceso; e) suministro en almacén; f) operaciones de mantenimiento; g) datos o registros; h) procedimientos administrativos. Estos planes están especialmente destinados para utilizarse en una sucesión continua de lotes que permita la aplicación de las reglas de conmutación que aportan: una protección automática del cliente mediante el paso a la inspección reforzada o a la interrupción de la inspección siempre que se detecte un deterioro de la calidad; un incentivo para reducir (por decisión del organismo responsable) los costes de la inspección mediante el paso a la inspección reducida, siempre que se reciba una cantidad sistemáticamente buena. Estos planes también pueden utilizarse para lotes aislados pero, en este caso, se recomienda al usuario que observe las curvas operativas características para encontrar un plan que lleve a cabo la protección deseada (véase punto 12.6). En este caso, el usuario puede consultar los planes indexados mediante la calidad límite (CL) objeto de la UNI ISO 2859/2. 2. Referencias Las normas indicadas a continuación contienen disposiciones válidas para la presente norma, ya que éstas se contemplan expresamente. En el momento de la publicación de la presente norma estaban en vigor las ediciones indicadas a continuación. Todas las normas están sujetas a revisión, por lo tanto, los sujetos que establezcan acuerdos basándose en la presente norma deben comprobar la posibilidad de aplicar ediciones más recientes de las normas citadas. La UNI, al igual que el CEI, dispone de las listas de las normas internacionales en vigor en una fecha concreta. 3. Terminología y definiciones Los términos y las definiciones utilizadas en la norma UNI ISO 2859/1 cumplen con lo establecido en la ISO 3534. 3.1 defecto: para una característica de calidad, es el desvío que se observa en un producto, un proceso o un servicio, con respecto a los requisitos deseados para el uso normal. 3.2 no conformidad: para una característica de calidad, es el desvío que se observa en un producto, un proceso o un servicio, con respecto a los requisitos de la especificación. Normalmente, las no conformidades se clasifican en función de su nivel de gravedad, es decir: clase A: incluye las no conformidades consideradas más graves para el producto o el servicio. En la inspección de aceptación, a este tipo de no conformidad debe asignarse el A.Q.L. más bajo. clase B: incluye las no conformidades que, en orden decreciente de importancia, son del siguiente nivel. Por lo tanto se les puede asignar un A.Q.L. mayor respecto a las de clase A y un A.Q.L. menor respecto a las de clase C, cuando exista, etc. Nota 1 – El término defecto se limita a las no conformidades que dan lugar a un producto o servicio que no satisface los requisitos relativos al uso previsto. Nota 2 – Se informa al usuario de que el hecho de añadir características y clases de no conformidades influye generalmente en las posibilidades de aceptación del producto. Nota 3 – El número de clases, la asignación a una clase y la elección de la A.Q.L. para cada clase deberían cumplir los requisitos de la calidad en la situación de la inspección. 3.3. unidad no conforme: es una unidad de producto o servicio que cuenta con al menos una no conformidad. Las unidades no conformes deben clasificarse normalmente en función de la gravedad de sus no conformidades. Por ejemplo: clase A: una unidad que contiene una o más no conformidades de clase A también puede contener no conformidades de clase B o C. clase B: una unidad que contiene una o más no conformidades de clase B puede contener no conformidades de clase C, pero no de clase A. 3.4 porcentaje de no conformidad: para cualquier cantidad de unidades fabricadas, ésta es 100 veces el número de unidades no conformes dividida por el total de unidades fabricadas, es decir: % no conforme = (nº de unidades no conformes/nº total de unidades) x 100 Nota – Los planes de muestreo para la inspección por atributos se indexan con el porcentaje o la fracción de unidades que en un lote (o en un “batch”) presentan diferencias en relación a los requisitos solicitados, o bien mediante el número de estas diferencias. En la presente parte de la UNI ISO 2859 se utiliza la expresión "% de unidades no conformes” o bien “número de no conformidades por cada 100 unidades” ya que estos términos corresponden a los criterios más utilizados en el muestreo. 3.5 no conformidades por cada 100 unidades: esto es 100 veces el número de no conformidades contenidas en un lote (una o más son posibles en cada unidad de producto) dividido por el total de unidades fabricadas, es decir: no conformidades por cada 100 unidades = (nº de no conformidades/total de unidades fabricadas) x 100 3.6 nivel de calidad aceptable (A.Q.L.): cuando se desea una sucesión continua de lotes, el nivel de calidad se establece, para la inspección por muestreo, como el límite de un nivel medio del proceso aún satisfactorio (véase punto 5). 3.7 plan de muestreo: es un plan determinado que indica el número de unidades a examinar para cada lote (el tamaño de la muestra o los tamaños de una sucesión de muestras) y los criterios correspondientes para la aceptación del lote (es decir, el número de aceptación Na o el número de rechazo Nr). Nota – En la presente parte de la UNI ISO 2859 se deberían distinguir los términos plan de muestreo (3.7), esquema de muestreo (3.8) y sistema de muestreo (3.9). 3.8 esquema de muestreo: es el conjunto de los planes de muestreo y de las reglas de conmutación (véase punto 9.3). 3.9 sistema de muestreo: es una colección de planes o de esquemas de muestreo. La presente parte de la UNI ISO 2859 es un sistema de muestreo indexado según los intervalos de numeración del lote, los niveles de inspección y los A.Q.L.. En la UNI ISO 2859/2 se indica un sistema de planes indexado mediante la calidad límite (CL). 3.10 ente responsable: es una expresión genérica utilizada para mantener la neutralidad de la presente parte de la UNI ISO 2859 (en primer lugar, para fines de especificación), independientemente de si ha sido solicitada o aplicada por la primera, la segunda o la tercera parte interesada. Nota 1 – El ente responsable puede ser: a) el departamento de calidad del proveedor (primera parte); b) el comprador o la empresa compradora (segunda parte); c) un ente independiente para la comprobación o la certificación (tercera parte); d) una de las tres opciones anteriores que pueda diferir de la función (véase nota 2) establecida en un acuerdo escrito entre dos de las partes, por ejemplo, en un contrato de acuerdo entre proveedor y comprador. Nota 2 – Los deberes y las funciones de un ente responsable están delimitados en la presente parte de la UNI ISO 2859 (véanse puntos 5.2, 6.2, 7, 9.1, 9.3.3, 9.4, 10.1, 10.3). 3.11 inspección: es el procedimiento de medición, evaluación, prueba, examen de calibrado Pasa-No Pasa o cualquier otra manera para comparar la unidad de producto (véase 3.14) con las especificaciones correspondientes. 3.12 inspección original: es la primera inspección de un tipo de producto en concreto, distinta a la inspección de un producto realizada después de que no haya sido aceptada. 3.13 inspección por atributos: es la inspección en la que la unidad de producto se clasifica simplemente como conforme o no conforme, o bien se calcula el número de no conformidades en las unidades de producto, con referencia a un determinado requisito o a un conjunto de requisitos. 3.14 unidad de producto: es el elemento examinado para determinar su clasificación como conforme o no conforme o para calcular el número de no conformidades. Puede ser un componente de un producto acabado o bien el producto acabado en sí. La unidad de producto puede coincidir con la unidad de compra, de suministro, de producción o de envío. 3.15 lote: es un conjunto de unidades de producto del que se extrae y examina una muestra para determinar la conformidad con los criterios de aceptación, y que puede diferir del conjunto de unidades definidas como lote para otros fines (por ejemplo para producción, envío, etc.) (véase punto 6). Nota – A veces se utiliza el término “batch”. 3.16 tamaño de lote: es el número de unidades de producto en un lote. 3.17 muestra: una muestra está formada por una o varias unidades de producto, elegidas aleatoriamente de un lote sin ninguna referencia de su calidad. El número de unidades de producto en la muestra es el tamaño de la muestra. 3.18 calidad límite (CL): cuando un lote se considera aislado es un nivel de calidad limitado, para la finalidad de la inspección, con pocas posibilidades de aceptación. Nota – Para un sistema de muestreo en concreto (véase UNI ISO 2859/2), la posibilidad de aceptación de una CL debe encontrarse en un intervalo definido. 4. Expresión de la no conformidad El nivel de no conformidad puede expresarse como porcentaje no conforme (véase 3.4) o bien como número de no conformidades por 100 unidades (véase 3.5). Los prospectos presuponen que las no conformidades se produzcan de manera casual y sean estadísticamente independientes. Pueden haber buenas razones para sospechar que una no conformidad haya sido causada por una condición que podría fácilmente provocar otras. Si así fuera, puede ser preferible considerar las unidades simplemente como conformes o no conformes, e ignorar las que tienen múltiples no conformidades. 5. Nivel de calidad aceptable (A.Q.L.) 5.1 uso y aplicación El A.Q.L., junto con la letra código del tamaño de la muestra (véase 10.2), se utiliza para indexar los planes de muestreo y los esquemas de esta parte de la UNI ISO 2859. Cuando se establece un valor determinado de A.Q.L. por una no conformidad en concreto o para un grupo de no conformidades, el esquema de muestreo es tal que aceptará la mayor parte de los lotes presentados, siempre que el nivel de calidad de estos lotes (% no conforme o no conformidades por cada 100 unidades), no supere el valor establecido de A.Q.L.. Por lo tanto, el A.Q.L. es un valor establecido del porcentaje no conforme (o no conformidades por cada 100 unidades) que la mayoría de las veces se aceptará por el esquema de muestreo utilizado. Los planes de muestreo indicados se realizan de manera que cuando la no conformidad coincide con el A.Q.L., la probabilidad de aceptación dependa del tamaño de la muestra. Con el mismo A.Q.L., la probabilidad es generalmente mayor para las muestras más numerosas. El A.Q.L. es un parámetro del esquema de muestreo que no debería confundirse con el nivel medio del proceso que representa el nivel operativo del proceso de producción. Debe tenerse en cuenta que el nivel medio del proceso debe ser igual o inferior al A.Q.L. para evitar que se rechacen demasiadas muestras con este sistema. ATENCIÓN La indicación de un A.Q.L. no implica que el proveedor tenga derecho a suministrar unidades no conformes. 5.2 prescripción de los A.Q.L. Los A.Q.L. utilizados deben estar indicados en el contrato, determinados por el ente responsable o acordados con el mismo. Pueden indicarse A.Q.L. diferentes para grupos de no conformidades consideradas como un conjunto o para no conformidades individuales definidas en el punto 3.2. La clasificación en grupos debería cumplir con los requisitos de calidad de cada situación. Un A.Q.L. para un grupo de no conformidades puede indicarse como añadido a los A.Q.L. para no conformidades individuales o para grupos de estas dentro del mismo grupo. Los valores de A.Q.L. iguales o inferiores a 10 pueden indicarse como porcentaje de unidades no conformes o como número de no conformidades por cada 100 unidades; los valores superiores a 10 sólo se indicarán de esta última manera. 5.3 A.Q.L. preferenciales Los valores de A.Q.L. proporcionados en los prospectos se conocen como A.Q.L. preferenciales. Si para un producto cualquiera se indica un A.Q.L. diferente a uno preferencial, la presente norma no se aplicará. 6. Presentación del producto a inspección 6.1 formación de los lotes El producto debe presentarse en lotes, en partes de lote o de otro modo, en el orden en el cual se ha fabricado (véase punto 6.2) Cada lote, en la medida de lo posible, está formado por unidades de producto del mismo tipo, nivel, clase, tamaño y composición, fabricado básicamente en las mismas condiciones y en el mismo periodo. 6.2 presentación de los lotes La formación de los lotes, su tamaño y la manera en la que el proveedor debe presentar e identificar cada uno de ellos, debe establecerlo o aprobarlo el ente responsable (o debe acordarlo junto con el proveedor). Si es necesario, el proveedor debe disponer de un área de almacenamiento adecuada, de los equipos necesarios para identificar y presentar correctamente el producto, y del personal para realizar todas las operaciones necesarias para la toma de muestras. 7. Aceptación y no aceptación 7.1 aceptabilidad de los lotes La aceptabilidad de un lote está determinada por el uso de uno o varios planes de muestreo en relación con el A.Q.L. o con los A.Q.L. indicados. El termino “no aceptación” se utiliza en este contexto como sinónimo de “rechazo” cuando se refiere al resultado de la aplicación de esta norma. Las expresiones que derivan del término rechazo se mantienen cuando se refieren a acciones que el cliente puede realizar, como en "número de rechazo". El ente responsable decidirá las disposiciones en los lotes no aceptados. Estos pueden descartarse, seleccionarse (con o sin sustitución de las unidades no conformes), reelaborarse, reexaminarse en función de los criterios específicos de destino, retenidos para información adicional, etc. 7.2 unidades no conformes Es posible rechazar cualquier unidad de producto que haya sido considerada como no conforme durante la inspección, tanto si forma parte de una muestra como si no, y aunque el lote como conjunto se haya aceptado. Las unidades rechazadas pueden repararse o modificarse para presentarse a una nueva inspección con la aprobación del ente responsable y con las modalidades que éste establezca. 7.3 cláusula especial para determinadas no conformidades La inspección de aceptación normalmente requiere una evaluación de varias características de calidad, y estas pueden diferir por importancia en cuanto a las consecuencias cualitativas y económicas; por ello, a menudo es recomendable clasificar los tipos de no conformidad de acuerdo con las clases acordadas definidas en el punto 3.2. La atribución particular de los diferentes tipos de no conformidad a cada clase depende del acuerdo en las aplicaciones de la muestra en concreto. En general, el objetivo de esta clasificación es permitir que se utilice un conjunto de planes de muestreo que tienen en común al tamaño de la muestra pero diferentes números de aceptación para cada clase con un A.Q.L. propio, tal y como se indica en los prospectos II, III y IV. Por decisión del ente responsable, puede solicitarse que cada unidad del lote se examine para determinadas clases de no conformidad. Para determinados casos de no conformidad, es posible examinar todas las unidades presentadas y rechazar el lote en caso de encontrar una no conformidad de este tipo. Para determinadas clases de no conformidad, es posible someter a muestreo todos los lotes presentados por el proveedor y rechazar cualquier lote que contenga una muestra con una o varias no conformidades de este tipo. 7.4 lotes representados Todas las partes afectadas deben ser informadas si un lote no se acepta. Los lotes con este resultado no deben formar parte de la inspección hasta que todas las unidades hayan sido reexaminadas o probadas por segunda vez y el proveedor esté seguro de que todas las unidades no conformes se hayan retirado o las no conformidades se hayan corregido. El ente responsable debe decidir si utilizar la inspección ordinaria o reforzada y si la inspección debe incluir todos los tipos o las clases de no conformidad, o únicamente los tipos o las clases que hayan causado su rechazo. 8. Toma de muestras 8.1 muestreo representativo o por capas En algunos casos, el número de unidades de la muestra debe elegirse en proporción al tamaño de las partes o capas del lote, identificadas con un criterio racional. Cuando se utiliza el muestreo por capas, las unidades de cada capa del lote se elegirán aleatoriamente. 8.2 momento para la toma de las muestras Las muestras pueden tomarse una vez se hayan completado todas las unidades que conforman el lote, o bien durante la producción del lote. En ambos casos, las muestras deben elegirse aleatoriamente. 8.3 muestreo doble o múltiple Cuando se utiliza el muestreo doble o múltiple, cada muestra debe tomarse de un lote completo. 9. Inspección ordinaria, reforzada y reducida 9.1 inicio de la inspección Salvo disposición contraria del ente responsable, al empezar la inspección debe utilizarse una inspección ordinaria. 9.2 continuación de la inspección La inspección ordinaria, reforzada o reducida seguirá sin alteraciones en los lotes posteriores, a no ser que las reglas de conmutación (véase punto 9.3) exijan un cambio. Estas deben aplicarse independientemente a cada clase de no conformidad o de unidad no conforme. 9.3 reglas y procedimientos de conmutación (véase figura 1) 9.3.1 de la inspección ordinaria a la reforzada Cuando se está llevando a cabo una inspección ordinaria, se debe pasar a la reforzada cuando dos lotes de cada cinco lotes (o menos lotes consecutivos) no se acepten con el presente procedimiento, en la inspección original, es decir, ignorando los lotes (o “batches”) representados. 9.3.2 de la inspección reforzada a la normal Cuando se está llevando a cabo una inspección reforzada se debe volver a la inspección ordinaria cuando cinco lotes consecutivos se consideren aceptables en la inspección original. 9.3.3 de la inspección ordinaria a la reducida Cuando se está llevando a cabo una inspección ordinaria se debe volver a la reducida si se cumplen todas las condiciones siguientes: a) los 10 lotes anteriores (o más, tal y como se indica en la nota en el prospecto VIII) se han presentado a la inspección ordinaria y han sido aceptados para la inspección original, y b) el total de unidades no conformes (o de no conformidades) en las muestras de los 10 lotes anteriores (o de un número diferente de lotes en relación a la condición “a" anterior) es igual o inferior al número límite apropiado indicado en el prospecto VIII. Si se utiliza un muestreo doble se deben tener en cuenta todas las muestras y no solamente las primeras, y: c) la producción tiene un ritmo constante; d) el ente responsable considera que la inspección reducida tenga que realizarse. 9.3.4 de la inspección reducida a la ordinaria Cuando se está llevando a cabo una inspección reducida, se debe volver a la ordinaria cuando se detecta una de las siguientes condiciones: a) un lote no es aceptado, o bien b) un lote se considera aceptable con los criterios de la inspección reducida indicados en 11.1.4, o bien c) la producción resulta irregular o se prorroga, o bien d) otras condiciones obligan a volver a la inspección ordinaria. 9.4 interrupción de la inspección Si el número de lotes no aceptados en una sucesión de lotes consecutivos presentados a la inspección original reforzada alcanza el 5, los procedimientos de la presente parte de la UNI ISO 2859 deben interrumpirse. La inspección con los criterios de la presente parte de la UNI ISO 2859 no debe retomarse hasta que el proveedor tome acciones para mejorar la calidad del producto o del servicio prestado. El ente responsable debe estar de acuerdo con que la acción sea verosímilmente eficaz. En este caso, debe utilizarse la inspección reforzada como si fuera necesario aplicar todo lo indicado en el punto 9.3.1. 10. Planes de muestreo 10.1 nivel de inspección El nivel de inspección que se requiere para cada aplicación en concreto debe ser decisión del ente responsable. Esto permite que el ente requiera un poder discriminante más alto para algunos fines y menor para otros. Para cada nivel de inspección, las reglas de conmutación deben servir para solicitar una inspección ordinaria, reforzada o reducida, tal y como se indica en el punto 9. La elección del nivel de inspección es totalmente independiente de estas tres modalidades de inspección. Los tres niveles de inspección I, II y III están indicados en el prospecto para un uso normal. Si no se indica lo contrario, debe utilizarse el nivel II. Se utiliza el nivel I cuando es necesaria una discriminación menor y el nivel III cuando es necesaria una discriminación mayor. En el prospecto I también se muestran cuatro niveles especiales adicionales, S1, S-2, S-3 y S-4: estos pueden utilizarse cuando se requiera un tamaño de la muestra relativamente pequeño y puedan o deban tolerarse riesgos de muestreo elevados. Cuando se utilizan niveles de muestreo de S-1 a S-4, se debe prestar atención para evitar los A.Q.L. incompatibles con estos niveles. En otras palabras, el objetivo de los niveles de muestreo especiales es permitir muestras pequeñas cuando sea necesario. Por ejemplo, las letras-código de S-1 no van más allá de la letra D, que corresponde a una muestra de tamaño 8, pero no hace falta indicar S-1 si el A.Q.L. es de un 0,1 %, dado que el tamaño mínimo para este A.Q.L. es 125. La información sobre la calidad de un lote obtenida mediante el examen de muestras tomadas del lote depende del tamaño absoluto de las muestras, no del porcentaje del loto examinado, aunque el lote sea más numeroso que la muestra. Sin embargo, hay tres razones para variar el tamaño de la muestra al variar la del lote: a) cuando el riesgo se refiere a un lote más numeroso es más importante tomar una decisión correcta; b) cuando un lote es numeroso se puede permitir un tamaño de la muestra que no sería conveniente económicamente para un lote pequeño; c) una selección aleatoria requiere más tiempo si la muestra constituye una fracción demasiado pequeña del lote. 10.2 letras-código del tamaño de la muestra Los tamaños de las muestras se indican con las letras-código. Utilice el prospecto I para encontrar la letra-código que corresponde al tamaño concreto del lote y al nivel de inspección indicado. 10.3 cómo obtener un plan de muestreo Se deben utilizar el A.Q.L. y la letra-código para obtener el plan de muestreo de los prospectos II, III y IV. Cuando no hay ningún plan disponible para una combinación A.Q.L.-Letracódigo prefijada, los prospectos indican una letra diferente al usuario. En este caso, el tamaño de las muestras a utilizar lo proporciona la nueva letra-código, y no la inicial. Si este procedimiento lleva a diferentes letras-código para diferentes clases de no conformidad, se puede utilizar para todas las clases de no conformidad la letra-código que corresponda a la muestra más numerosa, si así lo aprueba o establece el ente responsable. Como alternativa a un plan simple con número de aceptación cero, puede utilizarse un plan con número de aceptación uno, con un tamaño de las muestras más elevado, si ha sido establecido o aprobado por el ente responsable. 10.4 tipos de plan de muestreo En los prospectos II, III y IV se proporcionan tres tipos de planes de muestreo, simple, doble y múltiple respectivamente. Cuando para un dato A.Q.L. y una letra-código se indican varios tipos de planes, puede utilizar cualquiera de estos. La decisión sobre el tipo de plan a seguir (simple, doble o múltiple), si está disponible para un A.Q.L. y para una letra-código concreta, normalmente debe basarse en la comparación entre las dificultades de gestión de los planes y los tamaños medios de las muestras. Para los planes de muestreo indicados en la presente parte de la UNI ISO 2859, el tamaño medio de los planes múltiples es inferior al de los planes dobles (excepto en caso de un plan simple con número de aceptación uno) y los dos acostumbran a ser inferiores a los del plan simple (véanse las páginas 156 y 157). Generalmente, las dificultades de gestión del muestreo simple y el coste por unidad de muestreo son inferiores a las del muestreo doble y múltiple. 11 Determinación de la aceptabilidad Para determinar la aceptabilidad de un lote en la inspección para el porcentaje no conforme, los planes de muestreo adecuados deben seleccionarse en función de lo indicado en los puntos 11.1.1, 11.1.2, 11.1.3 y 11.1.4. 11.1 inspección en función del número de unidades no conformes 11.1.1 planes para el muestreo simple El número de unidades examinadas debe ser igual al tamaño de la muestra indicado en el plan. Si el número de unidades no conformes encontrado en la muestra es igual o inferior al número de aceptación, el lote debe considerarse aceptable. Si el número de unidades no conformes es igual o superior al número de rechazo, el lote debe considerarse como no aceptable. 11.1.2 planes de muestreo dobles El número de unidades de la muestra a examinar en un primer momento debe ser igual al tamaño de la primera muestra indicado en el plan. Si el número de unidades no conformes encontrado en la primera muestra es igual o inferior al número de aceptación, el lote debe considerarse aceptable. Si el número de unidades no conformes encontradas en la primera muestra se encuentra entre el primer número de aceptación y el primer número de rechazo, debe examinarse una segunda muestra con el tamaño indicado en el plan. Las unidades no conformes encontradas en la primera y en la segunda muestra deben sumarse. Si el número total de unidades no conformes es igual o inferior al segundo número de aceptación, el lote debe considerarse aceptable. Si el total de unidades no conformes es igual o superior al segundo número de rechazo, el lote no debe considerarse aceptable. 11.1.3 planes de muestreo múltiple En el muestreo múltiple, el procedimiento es parecido al indicado en el punto 11.1.2. En la presente parte de la UNI ISO 2859 se indican siete fases, por lo tanto, se toma una decisión antes de llegar a la séptima fase. 11.1.4 procedimiento especial para la inspección reducida En la inspección reducida, la muestra puede contener un número de unidades no conformes o de no conformidades por 100 unidades comprendido entre los números de aceptación o de rechazo. En este caso, el lote se considera aceptable pero se reintroduce la inspección normal a partir del siguiente lote (véase punto 9.3.4 b). 11.2 inspección de no conformidades por cada 100 unidades Para determinar la aceptabilidad de un lote se utiliza el mismo procedimiento de la inspección para el porcentaje no conforme (véase punto 11.1) con la única variante que la expresión “no conformidad" ocupa el lugar de “unidades no conformes”. 12. Más información 12.1 curvas operativas características (OC) Las curvas operativas características para la inspección normal y reforzada, explicadas en las páginas 156 y 157, indican el porcentaje esperado de lotes (o de “batches”) aceptados con los varios planes de muestreo para un determinado nivel de calidad del proceso. La curva operativa característica para una aceptación no cualificada en la inspección reducida (que se obtiene cuando el número de unidades no conformes es inferior o igual al número de aceptación) puede encontrarse utilizando el A.Q.L. del plan normal con tamaños de la/s muestra/s y número/s de aceptación del plan reducido. Las curvas indicadas se refieren al muestreo simple; las curvas para los planes dobles y múltiples son prácticamente idénticas. Las curvas OC para A.Q.L. mayores de 10 se basan en la distribución de Poisson y se aplican a las no conformidades por cada 100 unidades; aquellas para A.Q.L. de 10 o menos y tamaños de muestreo de 80 o menos se basan en la distribución binomial y se aplican a la inspección para el porcentaje no conforme; aquellas para A.Q.L. de 10 o menos y para tamaños de muestreo superiores a 80 se basan en la distribución de Poisson y se aplican a las no conformidades por cada 100 unidades y al porcentaje no conforme (la distribución de Poisson es una buena aproximación de la binomial en estos casos). Los niveles de los prospectos, que corresponden a valores preestablecidos de la probabilidad de aceptación Pa (expresada en porcentaje), se indican para cada curva OC de los mismos prospectos, también en caso de inspección reforzada, para las no conformidades por cada 100 unidades para A.Q.L. de 10 o menos y para tamaños de las muestras de 80 o menos. 12.2 nivel medio del proceso El nivel medio del proceso puede estimarse a partir del porcentaje no conforme medio o por el número medio de no conformidades por cada 100 unidades (según convenga) encontrado en las muestras de producto presentadas por el proveedor para la inspección original, a no ser que la inspección se haya interrumpido. Cuando se utiliza el muestreo doble o múltiple, en la estimación del nivel medio del proceso se deben utilizar únicamente los resultados de las primeras muestras. 12.3 calidad media resultante (CMR) La CMR es la calidad media del producto saliente, incluyendo todos los lotes aceptados y los lotes no aceptados con el resultado que se esperaba después de haberlos examinado al 100 % y cada una de las unidades no conformes sustituidas por una unidad conforme. 12.4 límite de la calidad media resultante (LCMR) El LCMR es el valor máximo de la CMR para un plan de muestreo en concreto. En el prospecto V-A se indican los valores aproximados del LCMR para cada plan de muestreo simple de la inspección ordinaria, y en el prospecto V-B para cada plan de muestreo simple de la inspección reforzada. 12.5 curvas del tamaño medio de la muestra Las curvas del tamaño medio de la muestra para el muestreo doble y múltiple, comparadas con el muestreo simple para cada número de aceptación, se indican en las páginas 156 y 157. Estas curvas muestran los tamaños medios de la muestra que deben esperarse para los varios planes de muestreo para los niveles de calidad preestablecidos del proceso. Estas curvas se trazan con la hipótesis de que la inspección no se interrumpa. 12.6 protección mediante la calidad límite (CL) 12.6.1 utilización de planes simples La presente parte de la UNI ISO 2859 se ha redactado para utilizarse como un conjunto de reglas que implican la inspección reforzada, ordinaria y reducida de una sucesión continua de lotes para conseguir la protección del cliente garantizando al fabricante que se obtendrá casi exclusivamente la aceptación cuando la calidad supere el A.Q.L.. En ocasiones, de la presente parte de la UNI ISO 2859, se extraen planes simples, que se utilizan sin las reglas de conmutación. Por ejemplo, un comprador puede utilizar los planes únicamente para realizar una comprobación. Esta aplicación no está recomendada en esta parte de la UNI ISO 2859, por lo tanto, su utilización no debería entenderse como “inspección de acuerdo con la UNI ISO 2859/1". Para este uso, la presente parte de la UNI ISO 2859 representa simplemente una serie de planes individuales indexada con el A.Q.L.. La evolución de las curvas operativas características y otros parámetros de un plan seleccionado de esta manera deberían ser establecidos por cada interesado extrayendo la información de interés de los prospectos que se adjuntan. 12.6.2 prospectos sobre la calidad límite Si un lote (o un “batch”) se considera aislado simplemente por el tipo de lote, se recomienda limitar la elección de planes de muestreo a aquellos que, además de estar asociados a un A.Q.L. en concreto, ofrecen una protección que no es peor a una calidad límite concreta. Los planes de muestreo para esta finalidad pueden elegirse definiendo una calidad límite (CL) y un riesgo del cliente que debe asociarse a ésta. Para una definición de la calidad límite, véase punto 3.18. En los prospectos VI y VII se indican los niveles de no conformidad a los que corresponden, en los varios planes, probabilidades de aceptación del lote del 10 % y del 5 % respectivamente. Para los lotes con porcentaje no conforme o con un número de no conformidades por cada 100 unidades igual al valor de la calidad límite establecido, las probabilidades de aceptación son inferiores a un 10%, en caso de planes incluidos en el prospecto VI, y a un 5 % en caso de planes incluidos en el prospecto VII. Cuando haya motivos para evitar más porcentajes límite de unidades no conformes (o de no conformidades) en un lote, los prospectos VI y VII pueden ser útiles para establecer los tamaños de muestreo mínimos que se asociarán a los A.Q.L. y el nivel de inspección recomendado para una sucesión continua de lotes. Por ejemplo, si una CL del 5 % es necesaria para lotes con una Pa acertada del 10 % o menos, el prospecto VI indica que el tamaño mínimo lo proporciona la letra-código L. En la UNI ISO 2859/2 se indica más información sobre el método de muestreo para lotes aislados. FIG. 1 – ESQUEMA DE LAS REGLAS DE CONMUTACIÓN Inicio > Los 10 lotes anteriores sometidos a la inspección ordinaria, y > aceptados con un total de unidades no conformes (o de no conformidad) igual o menor del nº límite, y > producción constante, y > consentimiento del ente responsable 2 lotes de 5, o menos lotes consecutivos, no aceptados 5 lotes no aceptados en la inspección reforzada Inspección reducida – inspección ordinaria – inspección reforzada – interrupción de la inspección > Lote no aceptado, o bien > lote aceptado, pero con un nº de unidades no conformes (o de no conformidad) incluido entre el nº de aceptación (NA) y el nº de rechazo (NR) del plan, o bien > proceso inconstante, o bien > otras condiciones que requieran una conmutación 5 lotes consecutivos aceptados El proveedor mejora la calidad PROSPECTO I: LETRAS-CÓDIGO PARA EL TAMAÑO DE LA MUESTRA (véanse puntos 10.1 y 10.2) tamaño del lote o del “batch” de 2 a 8 de 9 a 15 de 16 a 25 de 26 a 50 de 51 a 90 de 91 a 150 de 151 a 280 de 281 a 500 de 501 a 1.200 de 1.201 a 3.200 de 3.201 a 10.000 de 10.001 a 35.000 de 35.001 a 150.000 de 150.001 a 500.000 a partir de 500.001 niveles de inspección especiales S-1 A A A A B B B B C C C C D D D S-2 A A A B B B C C C D D D E E E S-3 A A B B C C D D E E F F G G H S-4 A A B C C D E E F G G H J J K niveles de inspección normales I A A B C C D E F G H J K L M N II A B C D E F G H J K L M N P Q III B C D E F G H J K L M N P Q R PROSPECTO II-A: PLAN DE MUESTREO SIMPLE PARA LA INSPECCIÓN ORDINARIA (PROSPECTO GENERAL) (véanse puntos 10.1 y 10.2) Niveles de calidad aceptable (inspección ordinaria) LETRAS-CÓDIGO PARA EL TAMAÑO DE LA MUESTRA TAMAÑO DE LA MUESTRA Utilizar el primer plan de muestreo bajo la flecha. Si el tamaño de la muestra es igual o mayor del tamaño del lote o “batch”, efectuar la inspección del 100%. Utilizar el primer plan de muestreo encima de la flecha. Na = número de aceptación Nr = número de rechazo NOTAS © Bruni Glass spa Este volumen es una aportación en la profundización de uno de los materiales más importantes de packaging, el vidrio. Está totalmente prohibida la reproducción, incluso parcial, del manual, sin la autorización de Bruni Glass spa.