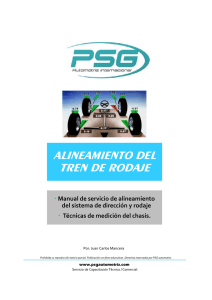

diseño de un chasis tubular para un monoplaza e instalación de

Anuncio