desarrollo de infraestructura y metodología para

Anuncio

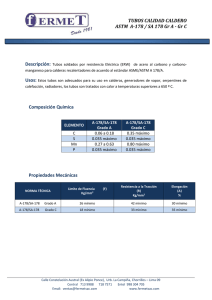

XXVIII Congreso Interamericano de Ingeniería Sanitaria y Ambiental Cancún, México, 27 al 31 de octubre, 2002 DESARROLLO DE INFRAESTRUCTURA Y METODOLOGÍA PARA EVALUACIÓN DE TUBOS DE CONCRETO Rafael Gómez Mendoza* Instituto Mexicano de Tecnología del Agua Ingeniero Químico, FQ UNAM, maestría en Química Analítica / Contaminación Ambiental en la Universidad de Aberdeen UK. Integración y desarrollo de laboratorios de analíticos y de prueba, especialista en Contaminación Atmosférica, evaluación de fuente fija, investigación en centrales termoeléctricas. Actualmente, responsable del Laboratorio de Tecnología de Materiales (TECMAT) en el desarrollo de sistemas de prueba de tubos de concreto y componentes de toma domiciliaria. Marco Antonio Toledo Gutierrez Instituto Mexicano de Tecnología del Agua . Paseo Cuauhnáhuac 8532, Progreso, Jiutepec, Morelos, 62550 – México Tel.: 01(777)329-3600 – Fax: 01(777)320-8725. e-mail: rgomez@tlaloc.imta.mx RESUMEN Este trabajo tiene el objetivo de coadyuvar en minimizar el impacto sobre mantos acuíferos por falla de redes sanitarias de drenaje a través del desarrollo de sistemas de prueba para evaluar la conformidad. Específicamente para llevar a cabo la prueba de resistencia a la compresión de acuerdo con la normatividad vigente de tubos de concreto, éste trabajo comprende el desarrollo de infraestructura y metodología, así como la implantación del método desarrollado hasta la acreditación ante la entidad mexicana de acreditación (ema). Destaca el diseño de un sistema de cabeceo con mortero de azufre-arena fundido para núcleos de concreto, con montaje cinemático construido en aleación integral de acero inoxidable. Se evalúa la alternativa de probar núcleos de diámetros menores a 70 mm, para evaluación de la resistencia a la compresión de tubos con refuerzo de acero para evaluar el cumplimiento de la conformidad. Palabras Clave: Resistencia a la compresión, prueba de concreto, cabeceo de especímenes de concreto INTRODUCCION La evaluación de la conformidad de tubos de concreto establecida en la Norma Mexicana NMX-C-401-1996-ONNCCE implica diversas pruebas entre las que figura la prueba de resistencia a la compresión con base a la Norma Mexicana NMX C-83. Para efectuar esta prueba, comúnmente se toma una muestra del mismo concreto que se emplea para la fabricación de los tubos; sin embargo, la evaluación real de tubos de concreto, implica someter a prueba el material que constituye al tubo y no solo al concreto que se empleó para fabricarlos. Para la evaluación del concreto debe considerarse que es una mezcla heterogénea de cemento y agregados, como aditivos, agua, grava y arena; materiales con distribución espacial y tamaño de partícula variable aleatoriamente y altamente dependiente del proceso de moldeo, compactación y fraguado. En el primer caso, se toman muestras del lote de concreto empleado para la fabricación de tubos en un molde específico, con dimensiones típicas de 150 mm de diámetro x 300 mm de altura, sometidos a un proceso de curado; preparados conforme al protocolo de ensayo2. Este proceso de obtención de especímenes se realiza bajo condiciones controladas, muy diversas al proceso de fabricación del tubo. Debido a ello el espécimen no es representativo y presentará una resistencia superior a especímenes del mismo concreto bajo las condiciones de fabricación, que difícilmente tendrían un control como el de la preparación del espécimen. Por ello surge la necesidad de extraer un núcleo del tubo, obtener un espécimen que posea las características del concreto que constituye realmente al tubo. Esta evaluación involucra el soporte de un laboratorio con la infraestructura que permita la realización de la prueba en forma confiable; no obstante, la infraestructura disponible para pruebas de compresión se limita a especímenes convencionales. METODOLOGÍA Inicialmente se efectuó una revisión de normas nacionales e internacionales para la evaluación de la resistencia a la compresión de especímenes de concreto; encontrándose además que la infraestructura comercial ésta orientada a prueba de especímenes de 150 mm de diámetro x 300 mm de altura. Con base en ello se identificó y estableció la infraestructura necesaria, lo que implicó el desarrolle de dispositivos y equipos para el desarrollo de la prueba en cuestión con estricto apego a la norma; para evaluar su comportamiento y contribuir a minimizar el impacto de la contaminación de mantos acuíferos al emplearse para redes de drenaje. De diseño un sistema de cabeceo para núcleos de diversos diámetros con montaje cinemático, seleccionando lo materiales óptimos. Cada etapa de desarrollo se evaluó individualmente hasta obtener la repetibilidad requerida. Se seleccionaron y probaron los equipos asociados, como extractor de núcleos, prensas oleodinámicas, sistemas de curado, preparación acondicionamiento de especímenes de prueba; así como la calibración de los instrumentos requeridos. DESARROLLO Y RESULTADOS El desarrollo de las pruebas y dispositivos se efectuó en Laboratorio de Tecnología de Materiales, integrando y adaptando la infraestructura necesaria para el desarrollo de las pruebas bajo diferentes condiciones. Se estableció un programa de pruebas, y se sometieron a prueba cientos de especímenes de diversos tipos de tubos de concreto. Este aspecto es altamente trascendente, considerando que los métodos típicos de fabricación de tubos producen concretos heterogéneos, debido a ineficacia en procesos de compactación; en particular en la fabricación por vibración; presentando fisuras, canalizaciones y porosidad debida a aire o agua ocluidos, falta de adherencia al acero de refuerzo en su caso, segregación de agregados por gravedad ó proceso de mezclado, grado de homogeneización, etc. Resultando en consecuencia en un concreto con menor resistencia a la compresión del concreto compactado bajo condiciones ideales. Núcleos con la naturaleza real inherente al material y proceso de fabricación que constituye al producto tal como fue fabricado. Extracción conforme a las especificaciones establecidas en la norma3,4, para lograr la calidad del espécimen y dimensiones e.g. relación altura/diámetro; requiriendo de muestras representativas provenientes en diferentes zonas del tubo. Estos especímenes deben y libre de acero de refuerzo en su caso. Este equipo se diseño específicamente para el proceso de preparación de especímenes de prueba del Procedimiento para la Determinación de Resistencia a la Compresión PRO125-1.0, del laboratorio acreditado de la Subcoordinación de Calidad e Hidráulica Industrial5. Proceso de cabeceo La mezcla azufre-arena para cabeceo de especímenes permite homogeneizar la superficie de las caras, así como la transmisión uniforme de la carga durante la prueba6. Conforme a la normatividad, el mortero debe poseer una resistencia a la compresión de Resistencia 34.32 MPa (350 kg/cm2), por lo que se empleó una relación azufre/arena 60-40% y un tamaño de partícula malla Nº 10. La determinación de tamaño de partícula de azufre granulado se obtuvo a 45 µm (malla Nº 325), debido a que el azufre se apelmaza a un tamaño menor, por lo que se requiere emplear un tamiz húmedo7. La calidad del azufre se verificó encontrando composición del % en la determinación de materiales combustibles en 25 g calcinando en crisol @ 873-923 K (600º-650ºC) por 30 min. Este proceso requirió desarrollar una técnica que implica la fusión de la mezcla azufre-arena para su manejo y adherencia en la superficie de las caras del espécimen, 428 K. La temperatura de fusión adecuada se estableció con base en la experimentación para el manejo óptimo BASES DE DISEÑO El diseño del sistema de cabeceo comprende dos aspectos importantes, el dispositivo y el material de construcción adecuado a la función requerida8. El proceso de cabeceo consiste en recubrir ambas caras de un núcleo cilíndrico con mortero de azufre-arena con un espesor y planaridad controlados, paralelas entre sí, además de ser ortogonales al eje del cilindro. La platina consiste en una placa rectificada pulida sobre la que se vierte el mortero de azufre-arena fundido; con una planaridad de 0.050 mm ó 50 µm (0.002 pulg) en cualquier dirección de 152.4 mm (6 pulg/15 cm). Así como poseer estabilidad dimensional, aún al someterse a procesos de calentamiento y enfriamiento repetidos. La estabilidad dimensional se logró además de las características del material de construcción al emplear un espesor superior al especificado en la norma; 18 mm; contra 10 – 13 mm. Como resultado de evaluar otros materiales y espesores inferiores. Para satisfacer la normatividad, la platina se fabricó de una placa de acero inoxidable 304 y se rectificó con piedra Nº 120, para aleaciones duras. La superficie rectificada alcanzó una planaridad superior a la exigida por la norma < 0.05 mm (50µm). Conforme a la norma el diámetro óptimo deberá ser: φplatina > 5 mm del φespécimen. El anillo de retención se fabricó permitiendo una holgura mayor a 5 mm, biselado a 30 º y pulido a espejo; 2.3 y 2.8 mm de radio para cada anillo. La alineación sobre el plano de la platina debe ser ortogonal al eje del núcleo cilíndrico, con una precisión <0.5º , 3 mm en 300 mm. Además de una ubicación <2 mm entre el centro del espécimen vs centro plato Para este alineamiento perpendicular se diseñó un sistema cinemático consistente en dos pilares cercanos al anillo de retención provistos de cuatro postes horizontales. Estos postes se ubicaron por pares a un 30 y 70 % de la altura y en sector menor de 70º. Una vez alineado un espécimen, con ayuda de una escuadra de precisión, se fijan los cuatro postes hasta tocar las paredes del núcleo cilíndrico. En esta forma el sistema permitirá alinear un espécimen al apoyarlo contra los cuatro topes, lo que permitirá únicamente un desplazamiento vertical del espécimen, manteniendo el eje ortogonal sobre la platina. El material seleccionado para el prototipo del sistema de cabeceo fue acero inoxidable 304 y 316, resistente a la corrosión a la temperatura de operación; ydureza Rockwell mayor a C-55. El empleo de acero inoxidable permite por su conductividad térmica, entre 18.7 y 14.9 x 10-6 m/m/K disponer del tiempo suficiente para alinear el espécimen. Manteniendo fundido el azufre del mortero por un lapso de al menos 10 s. EXTRACCIÓN DE NÚCLEOS La extracción de núcleos9,10 se efectuó con un sistema de extracción empleando brocas de carburo de tungsteno de 3.9 cm de diámetro con 6 dientes con un ancho de 3 mm y 6.5 de diámetro con 7 dientes con un ancho de 4 mm. Proporcionando especímenes con un diámetro nominal de 38 mm y 64 mm. La ortogonalidad de las caras obtenidas con respecto al eje del núcleo, fue menor a 0.5º, 3 mm en 300 mm. Una vez obtenidos los especímenes se mantuvieron totalmente inmersos en agua saturada cal (hidróxido de calcio Ca(OH)2), a una temperatura de 296 K ±2 K ( 23 ±2ºC), por un mínimo de 40 h antes de someterse a la aplicación de la fuerza de compresión. Para la determinación de la carga se empleó una prensa oleodinámica diseñada específicamente para probar cilindros de concreto de 4.45 cm a 15 cm de diámetro en un ámbito de carga de 300 kg a 29.7 toneladas; proporcionando cargas uniformes. Equipada con manómetro provisto aguja de arrastre ó dispositivo electrónico con memoria11,12. La precisión de los manómetros deberá ser superior a 2.5 % de la carga aplicada; mínimo 100 kPa. Para evaluar el funcionamiento del sistema se evaluaron aproximadamente 100 especímenes de un mismo tipo de tubo. Se encontró que es factible alcanzar una desviación estándar σ<10%, bajo condiciones óptimas de cabeceo, por preparación o por naturaleza del espécimen. Variando la resistencia a la compresión entre un 280 % por cualquiera de estas causas. CONCLUSIONES Se encontró que para la evaluación real de la resistencia a la compresión de tubos concreto se requiere de la obtención de núcleos extraídos del mismo; ya que la resistencia puede variar hasta en un 60 %, al evaluar un espécimen obtenido separadamente con el mismo concreto. La causa de esta variación es el diferente proceso de fabricación del tubo y el del espécimen, debido a que el proceso de fabricación de tubos produce concreto con diversos tipos de defectos, apreciables hasta la obtención del núcleo. Entre los principales defectos encontrados figuran fisuras, canalizaciones, deficiencia en la adherencia al acero que impactan la calidad del espécimen. Lograr la evaluación real de la resistencia del concreto implica la extracción de núcleos del tubo a evaluar; obligadamente en diámetros pequeños para obtener especímenes de prueba libres de acero de refuerzo. En consecuencia, surge la necesidad de desarrollar una técnica e infraestructura para la preparación de éste tipo de especímenes de prueba; en particular el cabeceado, preparación crítica en la evaluación de resistencia a la compresión. La inexistencia de dispositivos comerciales para el proceso de cabeceado en diámetros pequeños, obligó a diseñar y fabricar un prototipo para cabecear en forma confiable los especímenes de prueba. Por sus propiedades se seleccionó el acero inoxidable para la construcción del sistema cinemático, desarrollándolo con base en experimentación. El diseño desarrollado permitió construir un prototipo con el material óptimo para el cabeceo preciso de especímenes, con apego a las especificaciones establecidas en la normatividad asociada; constituyendo la herramienta más importante para la confiabilidad de la prueba. REFERENCIAS BIBLIOGRAFICAS 1.- Norma Mexicana NMX-C-401-1996-ONNCCE, “Industria de la Construcción – Tubos - Tubos de Concreto Simple con Junta Hermética - Especificaciones”; 5.2.4. y 7.2.4, Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C. México, D.F., 31 enero de 1996. 2.- Norma Mexicana NMX C-83-1988, “Industria de la Construcción-Concreto-Determinación de la Resistencia a la Compresión de Cilindros de Concreto”, (”Building Industry-Concrete-Determination of Compressive Strength of Cylindrical Concrete Specimens), Dirección General de Normas, 1981. 3.- Norma Mexicana NMX C-169 “Industria de la Construcción-Concreto-Obtención y prueba de núcleos y vigas extraídos de concreto endurecido”, Dirección General de Normas, 1981. 4.- Annual Book of ASTM Standards, “Standard Methods of Testing Concrete Pipe, Manhole Sections, or Tile”, ASTM C 497-74, Section 7.-7.7.3, American Society for Testing and Materials, Section 4 Construction, Vol 04.05, Chemical Resistant Materials; Vitrified Clay, Concrete, Fiber-Cement Products; Mortars; Masonry USA, 1991. 5.- Gómez-Mendoza R., Procedimiento para la determinación de resistencia a la compresión de núcleos de concreto, PRO125, Coordinación de Tecnología Hidráulica, Subcoordinación de Calidad e Hidráulica Industrial, 10, oct., 1999. 6. Norma Oficial Mexicana NMX C-109-1985 “Industria de la Construcción-Concreto-Cabeceo de especímenes cilíndricos", Building industry-concrete-capping of cilindrical specimens, direccion general de normas, 1985. 7.- Annual Book of ASTM Standards, Designation ASTM D 4570-86, Standard Test Method for Rubber Chemicals-Determination of Particle Size of Sulfur by Sieving (Dry). 8.- Annual Book of ASTM Standards, Designación ASTM C 39-90, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens, sección 4, Construction, Vol 4.01 Cement; Lime; Gypsum, American Society for Testing and Materials, USA, 1991. 9.- Annual Book of ASTM Standards, Designación ASTM C 42-90, Standard Test Method for Obtaining and Testing Drilled Cores and Sawed Beams of Concrete, sección 4, Construction, Vol 4.01 Cement; Lime; Gypsum, American Society for Testing and Materials, USA, 59-63, 1991. 10.- Annual Book of ASTM Standards, Designación ASTM C 109-90, Standard Test Method for Compressive Strength of Hydraulic Cement Mortars (using 2-in. Or 50-mm Cube Specimens), sección 4, Construction, Vol 4.01 Cement; Lime; Gypsum, American Society for Testing and Materials, USA, 59-63, 1991. 11.- Norma Mexicana NMX CH-27, “Verificación de Maquinas de Prueba”, Dirección general de Normas. 12.- Annual Book of ASTM Standards, Designation ASTM E 4-89, Standard Practices for Load Verification of Testing Machines, American Society for Testing and Materials, USA, 1991.