La intercara

Anuncio

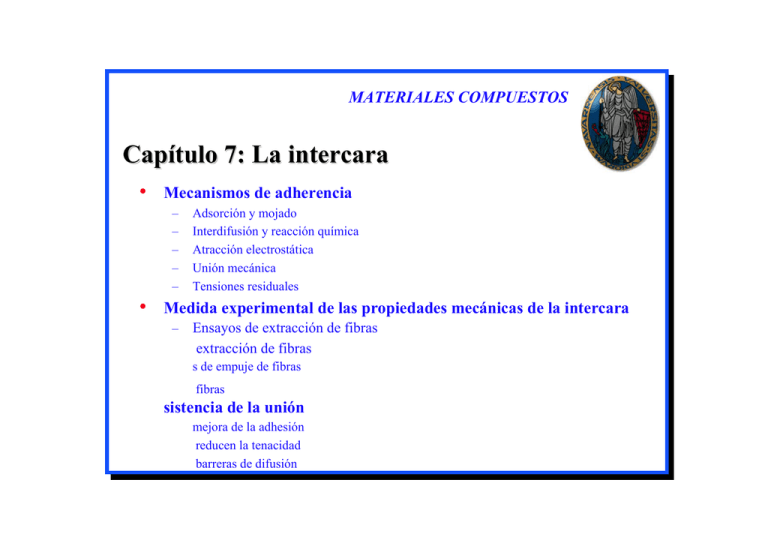

MATERIALES COMPUESTOS Capítulo 7: La intercara • Mecanismos de adherencia – – – – – • Adsorción y mojado Interdifusión y reacción química Atracción electrostática Unión mecánica Tensiones residuales Medida experimental de las propiedades mecánicas de la intercara – Ensayos de extracción de fibras extracción de fibras s de empuje de fibras fibras sistencia de la unión mejora de la adhesión reducen la tenacidad barreras de difusión MATERIALES COMPUESTOS Mecanismos de adherencia Adsorción y mojado (I) • Mojado: contacto a nivel atómico que se produce de forma espontánea cuando las superficies de dos cuerpos se ponen en contacto, generalmente con uno de los cuerpos en estado líquido. Inicialmente la adhesión se debe a las fuerzas de van der Waals, aunque otros tipos de adhesión se pueden producir posteriormente. El mojado se estudia empleando los principios termodinámicos, pero en la práctica se pueden producir cambios de origen químico dependientes del tiempo. • • Intercara sólido/sólido: • • contacto limitado por la rugosidad y la posible contaminación de las superficies unión débil excepto si se inducen deformaciones MATERIALES COMPUESTOS Adsorción y mojado (II) Intercara líquido/sólido: γLV γSV θ A • γSL Vapor Líquido Sólido Trabajo de adhesión, Wa (ecuación de Dupré), Wa = γ SV + γ LV − γ SL donde: γ ⇒ energías superficiales S, L, V ⇒ sólido, líquido y vapor • se produce el mojado si el líquido no es excesivamente viscoso y se dan las condiciones termodinámicas adecuadas. mojado si γSV y γLV y γSL PERO γLV inhibe la propagación del líquido ⇒ controlar el ángulo de contacto θ MATERIALES COMPUESTOS Adsorción y mojado (III) γLV γSV A • • θ γSL Vapor Líquido Sólido • ángulo de contacto θ : ecuación de Young obtenida del equilibrio de fuerzas horizontales, γ SV = γ SL + γ LV cos θ Luego el mojado completo (θ=0º) se produce si γ SV ≥ γ LV + γ SL γSL ⇒ difíciles de obtener pero por lo general menores que γSV y γLV γSV y γLV ⇒ generalmente conocidos los sistemas en los cuales γSV >> γLV no tendrán problemas de mojado - PMCs: polyester γLV = 35 mJm-2 / resinas epoxy γLV = 43 mJm-2 vidrio γSV = 560 mJm-2 / grafito γSV = 70 mJm-2 fibras de polietileno γSV = 31 mJm-2 - MMCs: algunas matrices tienen problemas de mojado ⇒ recubrimientos en las fibras MATERIALES COMPUESTOS Mecanismos de adherencia Interdifusión y reacción química (I) Interdifusión: • existen varios tipos de procesos de difusión que mejoran la adhesión en la intercara: Sistemas no poliméricos Sistemas poliméricos se puede producir interdifusión, difusión de las cadenas libres generalmente acompañada de una entre dos polímeros. reacción química. La resistencia de la intercara resultante dependerá de la naturaleza de las uniones interatómicas y de las tensiones Se emplea en agentes para generadas mejorar la adhesión entre las fibras y las matrices termoplásticas. MATERIALES COMPUESTOS Interdifusión y reacción química (II) Reacciones químicas: A A B A B A B A B A B A B B • Formación de nuevas uniones A-B en la intercara, bien sean o no provocadas • • Uniones A-B: covalentes, iónicas, metálicas, … Existen muchos ejemplos de aumento de la resistencia de la intercara debido a reacciones químicas locales, pero con frecuencia se producen progresivamente reacciones con formación de productos frágiles MATERIALES COMPUESTOS Interdifusión y reacción química (III) Reacciones químicas. Ejemplos. • • Las fibras de carbono tienden a reaccionar con los grupos orgánicos Las reacciones se producen preferentemente en los bordes de los planos basales ⇒ importante considerar el ángulo entre los planos basales y la superficie libre. Ejemplo: fibras de elevado módulo elástico basadas en PAN. Presentan una capa externa con planos basales // superficie libre: - reaccionan con mayor dificultad - unión entre los planos débil ⇒ fallo de la adhesión en las fibras Tratamiento térmico previo a la fabricación del material compuesto ⇒ se mejora la adhesión al desaparecer las capas externas como consecuencia de la oxidación de las fibras. MATERIALES COMPUESTOS Interdifusión y reacción química (IV) Reacciones químicas. Ejemplos. • En los MMCs y CMCs existen varios ejemplos de aumento de la resistencia de la intercara por reacciones químicas locales. – SaffilTM: basada en alúmina, contiene un pequeño % de sílice concentrado en la superficie libre y las juntas de grano. Cuando la fibra entra en contacto con un metal fundido que contiene agentes reductores (Mg) la superficie de la fibra se ataca en la zona enriquecida por sílice ⇒ aumento de la resistencia, probablemente debido a la formación de enlaces covalentes y/o iónicos – Ti/SiC: se observa inicialmente el mismo efecto, pero se produce una reacción posterior con tendencia a la formación de una capa gruesa de productos frágiles (Ti5Si3 y TiC) MATERIALES COMPUESTOS Mecanismos de adherencia Atracción electrostática • Aparece si las superficies están cargadas con signos opuestos + + + + + + + + + + + + + + + + + • Las fuerzas electrostáticas no son muy elevadas y pueden eliminarse fácilmente, por ejemplo descargando las superficies en contacto con el agua • Se emplea para algunos tratamientos de las fibras, como la deposición de agentes para la mejora de la adhesión en fibras de vidrio + + + + + + + + + + + + + + + + + + + + + + MATERIALES COMPUESTOS Mecanismos de adherencia Unión mecánica • La rugosidad de las fibras mejora la resistencia de la intercara si se ha producido un buen mojado en el proceso de fabricación – aumenta la resistencia bajo todas las condiciones de carga debido al aumento del área de contacto – los efectos son más significativos a cortante que a tracción (descohesión) MATERIALES COMPUESTOS Mecanismos de adherencia Tensiones residuales (I) • • αf < αm αf > αm Origen de las tensiones residuales: – deformación plástica de la matriz – transformaciones de fase asociadas a cambios de volumen – cambios de volumen durante el curado de resinas a elevadas temperaturas – contracción térmica durante el enfriamiento tras el proceso de fabricación. Son las más importantes. FIBRAS A COMPRESIÓN Para la mayoría de los sistemas αf<αm INTERCARA A COMP. matriz F I B matriz R A F I B matriz R A matriz F I B matriz R A FIBRAS A TRACCIÓN fibra fibra matriz F I B matriz R A matriz INTERCARA A TRAC. MATERIALES COMPUESTOS Tensiones residuales (II) Campo de tensiones elástico poliéster • • vidrio Tensión (MPa) 50 Radial y circunferencial 0 Axial Circunferencial -50 Radial Axial -100 -150 0 2 4 Distancia radial (µm) 6 poliéster/35% fibra de vidrio modelo de Mikata y Taya (1985) • supone 2 cilindros coaxiales • ∆T = 100 K • el campo de tensiones en el caso de un sistema con varias fibras es similar excepto en la zona cercana a las superficies exteriores MATERIALES COMPUESTOS Tensiones residuales (III) • Intercara a compresión: mayor adherencia y resistencia al deslizamiento, τ (suponiendo τ=µσc, con µ coeficiente de fricción en la intercara y σc tensión residual radial) • Intercara a tracción: si la adherencia es débil la intercara puede despegarse ⇒ no se produce transferencia de carga • PMCs: parte de las tensiones residuales se relajan por fluencia lenta o creep de la matriz • MMCs: ∆T mayores y matrices más resistentes al creep ⇒ mayores tensiones residuales • • CMCs: si αf <<αm ⇒ agrietamiento de la matriz durante el enfriamiento Si Vf es muy elevado puede romperse la matriz en fracciones aisladas y rodeadas por fibras ⇒ la matriz se contrae ⇒ intercaras a tracción MATERIALES COMPUESTOS Medida experimental de las propiedades mecánicas de la intercara (I) • • • Por lo general se mide: – la tensión cortante de fricción, τ – la energía de despegue Gic ó la tensión de despegue τ* Dos grupos de ensayos: – sobre fibras individuales: extracción de fibras, empuje de fibras, fragmentación, … Por lo general se produce despegue de la intercara a cortante y deslizamiento de la fibra dentro de la matriz. Se emplean variantes sencillas del modelo shear-lag – macroscópicos: los parámetros obtenidos corresponden a un grupo representativo de fibras No se modifican las tensiones normales a través de la intercara (por dificultades técnicas) MATERIALES COMPUESTOS Medida experimental de las propiedades mecánicas de la intercara (II) • • Relación entre las propiedades de la intercara y el comportamiento del material. Se debe considerar: – efecto de los diferentes estados de tensiones en las intercaras – empleo de probetas especiales con una única fibra ⇒ diferente proceso de fabricación y ausencia de la contribución de las fibras vecinas – interpretación de los datos en términos de tensiones críticas y no de energías (Kendall 1985; Evans et al. 1990; Evans y Dalgleish 1993) Además, una técnica de medida exitosa debería: – ser aplicable a un rango amplio de tipos de fibra y matriz – procedimiento experimental sencillo – ser capaz de trabajar a altas temperaturas MATERIALES COMPUESTOS Medida experimental de las propiedades mecánicas de la intercara Ensayos de extracción de fibras (I) σ0* Despegue R 2r σ0* τ σ σ0* τ* ∗ Tensión aplicada τ 0 L σ0* 1 ∗ τ σ τ 2 0 x 3 L x σ0fr σ: tensiones axiales en la fibra τ: tensión cortante en la intercara σ0fr Desplazamiento del punto de aplicación de la carga τ 0 Curva carga-desplazamiento registrada en un ensayo de extracción de fibras σ L x MATERIALES COMPUESTOS Ensayos de extracción de fibras (II) • • Se emplea un análisis tipo shear-lag con el ratio R/r en vez de la fracción volumétrica de fibras. Se mantienen las hipótesis básicas del modelo shear-lag: – no existen deformaciones cortantes en la fibra – no se produce transferencia de tensiones normales a través de la intercara en los extremos de la fibra La expresión de la variación de tensiones axiales en la fibra σf queda: dσ f dx = E m ( uR − ur ) (1 + ν )r 2 ln R m ( r) en esta ecuación desaparece el 2 del numerador porque Vf=r2/R2 MATERIALES COMPUESTOS Ensayos de extracción de fibras (III) • Ahora las condiciones de desplazamiento son: – intercara perfectamente unida: – matriz no sometida a tensiones: • dur =εf dx duR =0 dx Derivando la expresión anterior y sustituyendo se obtiene: d 2σ f dx 2 = n2 r 2 σf donde la constante adimensional n vale: E m n= R E f (1 + ν m ) ln r ( ) 1 2 MATERIALES COMPUESTOS Ensayos de extracción de fibras (IV) La solución de la ecuación diferencial con las condiciones de contorno σf(0) = σ0 y σf(L) = 0 queda: senh[n( L − x ) / r ] σ f = σ0 senh nL / r ( ) y entonces la tensión cortante en la intercara empleando la ecuación básica del modelo shear-lag quedaría: τ=− n( L − x ) r dσ n σ 0 nL = cosh cosech r 2 dx 2 r Aplicando esta ecuación en x = 0, se deduce el valor de la tensión cortante de despegue de la intercara nσ 0 * coth(nL / r ) τ = 2 * MATERIALES COMPUESTOS Ensayos de extracción de fibras (V) • • • • • Se han publicado variantes de este modelo básico ⇒ Hsueh (1990): – incorpora la transferencia de carga en el extremo de la fibra – ecuaciones más complejas – ratio τ*/σ0* similar al obtenido con el modelo shear-lag básico Ningún modelo considera que la tensión cortante en la matriz debe ser nula en la superficie libre. Grande et al. (1988) demostraron que esta tensión cortante alcanza su valor máximo a una distancia de 1/2 r Se han desarrollado modelos para obtener τ a partir de la zona del ensayo correspondiente al deslizamiento de la fibra dentro de la matriz, pero son más complejos que para el cálculo de τ* Para PMCs se obtienen τ* = 5-100 MPa (Favre 1989) Problemas para preparar y manejar la muestra especialmente en materiales con matriz relativamente rígida. MATERIALES COMPUESTOS Medida experimental de las propiedades mecánicas de la intercara Ensayos de empuje de fibras (I) punta de diamante punta de diamante matriz fibra matriz matriz fibra matriz ‘push-in’ ‘push-through’ ó ‘push-out Desarrollado por Marshall (1984) MATERIALES COMPUESTOS Ensayos de empuje de fibras (II) Push-in. Push-out. Ti-6Al-4V/30% SiC MATERIALES COMPUESTOS Ensayos de empuje de fibras (III) despegue Push-out σ matriz fibra σ0* σ0* σ τ∗ σ0* τ L 0 τ* σ0fr τ 0 τ∗ L x Tensión aplicada σ0* 1 x 3 2 σ0fr σ τ τfr 0 Desplazamiento del punto de aplicación de la carga Curva carga-desplazamiento registrada en un ensayo de push-out L x MATERIALES COMPUESTOS Ensayos de empuje de fibras (IV) Push-out. Modelos L /D = 3.0 H /D = 1.3 ∆ T =0K E f /E m = 1.45 0.2 L D H 'Shear lag' MEF Datos fotoelasticidad / aplicada 0.3 0.1 0 0 0.2 0.4 0.6 0.8 Distancia según el eje de la fibra normalizada, x/L 1 MATERIALES COMPUESTOS Ensayos de empuje de fibras (V) Push-out • Las simulaciones de MEF y los datos experimentales obtenidos empleando resinas fotoelásticas indican que la distribución de tensión cortante en la intercara es más uniforme de lo predicho por los modelos shear-lag ⇒ se supone τ constante. Entonces, del equilibrio de fuerzas se obtiene: σ 0* πr 2 = τ * L2 πr σ 0* ∴τ = 4s * donde s=L/D . MATERIALES COMPUESTOS Ensayos de empuje de fibras (VI) Push-out • Se ha mostrado (MEF) que la distribución de las tensiones residuales afecta de forma importante a las distribuciones de tensión. • Este hecho, junto con los errores introducidos por los modelos analíticos sencillos pueden ser responsables de la dispersión de los resultados obtenidos. • Los efectos de las tensiones normales a la intercara se están estudiando en la actualidad mediante ensayos de push-out realizados sobre muestras sometidas a tracción en el plano de la muestra (Kalton et al. 1994). • Los ensayos de push-out son difíciles de realizar sobre fibras de diámetro pequeño o con elevadas energías de despegue de la intercara. MATERIALES COMPUESTOS Ensayos de empuje de fibras (VII) Push-in • • Los ensayos se pueden realizar sobre fibras de todos los diámetros. • • Los ensayos se pueden realizar a elevadas temperaturas. • Es necesario aplicar mayores cargas y por tanto el efecto de Poisson es mayor. La preparación de muestras es más sencilla, y se pueden obtener (al igual que para el push-out) de los componentes reales. La modelización es más compleja puesto que no se conoce la longitud de la intercara sobre la cual se produce el despegue. MATERIALES COMPUESTOS Medida experimental de las propiedades mecánicas de la intercara Otros ensayos (I) • Ensayos de fragmentación: – matriz sometida a tracción según el eje de la fibra embebida dentro de la matriz – se miden los fragmentos de fibra – se modeliza suponiendo τ cte y considerando el módulo de Weibull de la fibra – aplicada a PMCs y MMCs matriz fibra MATERIALES COMPUESTOS Otros ensayos (II) • Ensayos macroscópicos: – difícil relacionar resultados con propiedades de la intercara – se muestrea un conjunto de fibras Ensayos sobre láminas unidireccionales b x x’ a O S resistencia a cortante intralaminar resistencia a tracción transversal MATERIALES COMPUESTOS Control de la resistencia de la unión Efectos ambientales y agentes para la mejora de la adhesión (I) PMCs • Problemas fibras de vidrio en presencia de agua: – las fibras retienen agua ⇒ se desprenden componentes del vidrio (Na, Ca) ⇒ superficie porosa – disminuye γ de 500-600 mJm-2 a 10-20 mJm-2 ⇒ problemas de mojado • resistencia a cortante de la intercara cuando un PMC entra en contacto con el agua, excepto para algunas matrices termoplásticas SOLUCIÓN: recubrir las fibras de vidrio para crear uniones fuertes entre los óxidos de la superficie de la fibra y las moléculas poliméricas de las resinas MATERIALES COMPUESTOS Efectos ambientales y agentes para la mejora de la adhesión (II) PMCs • Ejemplo: organo-silanos (R-Si-X3) hidrólisis silanol R O Si R-SiX3 + H2O R-Si(OH)3 + 3HX R HO Si R OH HO Si O H O H O M HO H Si O Si O O O O M M M OH O H O M Si O R secado de las fibras ⇒ condensación R OH R H red polimérica H O M Vidrio uniones entre silanol y superficie fibra R O Si R O Si R O Si O O O O M M M MATERIALES COMPUESTOS Efectos ambientales y agentes para la mejora de la adhesión (III) PMCs Polipropileno/Fibras de vidrio cortas. Superficie de fractura SiN agentes para la mejora de la adhesión CON agentes para la mejora de la adhesión MATERIALES COMPUESTOS Efectos ambientales y agentes para la mejora de la adhesión (IV) PMCs • Posibilidad de emplear los agentes de mejora de la adherencia para formar uniones reversibles ⇒ posibilidad de las superficies de deslizar y relajar tensiones locales (Plueddemann, 1974) MMCs • Se producen reacciones químicas durante la fabricación ⇒ no es necesario mejorar la adhesión • En algunos sistemas con problemas de mojado se emplean recubrimientos CMCs • Las fibras se introducen para mejorar tenacidad ⇒ uniones débiles MATERIALES COMPUESTOS Control de la resistencia de la unión Recubrimientos que reducen la tenacidad 10 100 1 * (MPa) -2 1000 Tenacidad del CMC, G (kJm ) CMCs NicalonTM/SiC. Efecto del espesor de la intercara de carbono Resistencia a cortadura de la intercara Tenacidad del material compuesto 10 0.1 0 0.2 0.4 0.6 Espesor del recubrimiento (µm) 0.8 1 MATERIALES COMPUESTOS Control de la resistencia de la unión Reacciones químicas en la intercara y barreras de difusión (I) • Se producen durante la fabricación y en servicio, especialmente en MMCs. Problemas: – favorecen el agrietamiento de la intercara – los productos de la reacción son con frecuencia cerámicos ó intermetálicos frágiles • Se diseñan recubrimientos que deben ser termodinámicamente estables con: – baja permeabilidad a los reactantes (barreras de difusión) ⇒ espesor – resistentes mecánicamente – Termodinámicamente estables ⇒ limita elección MATERIALES COMPUESTOS Reacciones químicas en la intercara y barreras de difusión (II) Ti/30% SiC tras ser sometido a ensayo de carga transversal con un ciclo térmico 1234- fibra de SiC recubrimiento de carbono recubrimiento de TiB2 capa de TiB, aparece por reacción 5- matriz Ti-6Al-4V MATERIALES COMPUESTOS Control de la resistencia de la unión La región de la intercara Sección atacada de PEEK/Fibra de carbono Se observa recristalización parcial de la matriz alrededor de las fibras